Was bedeutet PMMA-Spritzguss

PMMA-Spritzgießtechnik

PMMA ist der Kunststoff mit der höchsten Lichtdurchlässigkeit, aber im Vergleich zu PC oder ABS ist PMMA leicht zerbrechlich, so dass eine Modifikation von PMMA nach der anderen auftritt, wie z. B. die Copolymerisation von Methylmethacrylat mit Styrol und Butadien, eine Mischung aus PMMA und PC, usw. 372 PMMA ist ein Copolymer aus Methylmethacrylat und Styrol. Wenn man dem 372 PMMA eine kleine Menge Nitrilkautschuk (etwa 50%) hinzufügt, wird es zu 373 PMMA.

Die Fließfähigkeit von spritzgegossenem PMMA ist schlechter als die von PS und ABS, und seine Schmelzviskosität reagiert sehr empfindlich auf Temperaturschwankungen. Beim Spritzgießen ändert sich die Schmelzviskosität hauptsächlich durch die Einspritztemperatur. PMMA ist ein amorphes Polymer, die Schmelztemperatur liegt über 200 Grad Celsius und die Zersetzungstemperatur kann 270 Grad Celsius erreichen.

- Verarbeitung von Kunststoff

PMMA-Kunststoffe haben einen gewissen Grad an Wasseraufnahme von 0,3-0,4%. Die Spritzgießen von PMMA Feuchtigkeit muss weniger als 0,1% betragen. Normalerweise liegt er bei 0,04%. Das Vorhandensein von Feuchtigkeit führt zu Blasen, Gasleitungen und geringer Transparenz. Deshalb sollte es getrocknet werden. Die Trocknungstemperatur liegt bei 80-90 Grad Celsius, und die Trocknungszeit beträgt 3 Stunden oder mehr. In einigen Fällen kann die Verwendung von recycelten Materialien 100% erreichen. Die tatsächliche Menge hängt von den Anforderungen an die Qualität ab. Normalerweise kann sie 30% erreichen. Es ist darauf zu achten, dass die recycelten Materialien nicht verunreinigt werden, da sonst die Transparenz und die Beschaffenheit des Endprodukts beeinträchtigt werden. - Auswahl einer Spritzgussmaschine

Das Spritzgießen PMMA-Werkstoff stellt keine besonderen Anforderungen an die Spritzgießmaschine. Aufgrund der hohen Viskosität der Schmelze müssen die Nuten tiefer sein und das Düsenloch einen größeren Durchmesser haben. Wenn Sie Produkte mit höheren Festigkeitsanforderungen benötigen, sollten Sie ein größeres Aspektverhältnis der Schnecke verwenden, um Niedertemperaturkunststoffe zu verarbeiten. Außerdem muss für PMMA-Formmassen ein Trocknungstrichter verwendet werden, um das Material zu speichern. - Gestaltung von Form und Anguss

Die Temperatur der PMMA-Spritzgussform kann 60-80 °C betragen. Der Durchmesser des Angusses sollte dem Innenkonus entsprechen. Der optimale Winkel beträgt 5 bis 7. Wenn die Wandstärke der Spritzgussprodukte 4 mm oder mehr beträgt, sollte der Winkel 7 sein, der Durchmesser des Hauptstromkanals sollte 8 bis 10 mm betragen, und die Gesamtlänge des Anschnitts sollte 50 mm nicht überschreiten.

Bei PMMA-Spritzgießprodukten mit einer Wandstärke von weniger als 4 mm sollte der Durchmesser des Fließkanals 6-8 mm betragen. Bei einer PMMA-Wandstärke von mehr als 4 mm sollte der Durchmesser des Fließkanals 8-12 mm betragen. Die Tiefe der fächer- und laschenförmigen Anschnitte sollte 0,7 bis 0,9 t betragen (t ist die Wandstärke des Produkts), und der Durchmesser des Stiftanschnitts sollte 0,8 bis 2 mm betragen. Bei PMMA-Spritzgießprodukten mit geringerer Viskosität sollte die kleinere Größe gewählt werden. Die übliche Tiefe des Entlüftungslochs beträgt 0,05 bis 0,07 mm, die Breite 6 mm, die Abstreifneigung 30′-1 und die Hohlraumanteile liegen zwischen 35′-1 und 30.

- Schmelztemperatur

Mit der Lufteinspritzmethode können Sie Temperaturen zwischen 210 und 270 Grad Celsius messen, was von den Angaben des Lieferanten abhängt. - Einspritztemperatur

Sie können die Schnellinjektion verwenden, um zu vermeiden, dass bei der Arbeit mit PMMA-Spritzgussmaterial ein hohes Maß an inneren Spannungen entsteht. Es empfiehlt sich, die Einspritzung in mehreren Stufen vorzunehmen, z. B. langsam, schnell, langsam usw. Wenn Sie dicke Teile spritzen, sollten Sie eine langsame Geschwindigkeit verwenden. - Verweilzeit

Beträgt die Temperatur 260 Grad Celsius, beträgt die Verweilzeit 10 Minuten. Wenn die Temperatur 270 Grad Celsius beträgt, beträgt die Verweilzeit 8 Minuten.

Anwendungen des PMMA-Spritzgießens

Es gibt viele Branchen, die PMMA-Spritzgussteile benötigen. Nachfolgend sind einige Komponenten aufgeführt, für die Spritzgussteile aus PMMA verwendet werden:

- Brillengläser: PMMA ist aufgrund seiner hervorragenden optischen Eigenschaften eines der besten Materialien für Brillengläser. Es hat die höchste Transparenz von allen anderen Kunststoffen. PMMA-Spritzguss macht es zur besten Wahl für Brillen.

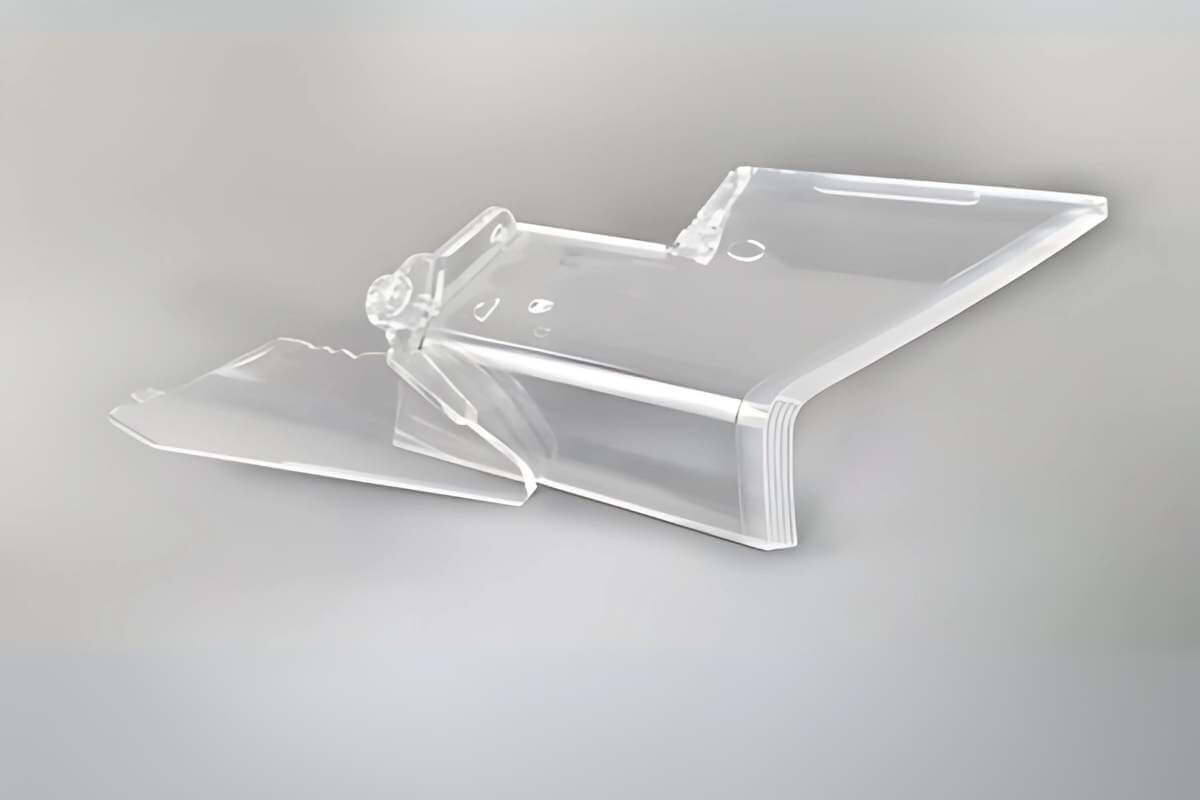

- Plexiglas-Fenster: PMMA, auch bekannt als Plexiglas oder Acrylglas, ist aufgrund seiner hohen Schlagfestigkeit und optischen Klarheit eine beliebte Alternative zu herkömmlichen Glasfenstern. Es wird häufig in Gebäuden, Aquarien und sogar in Flugzeugfenstern verwendet.

- Handy-Gehäuse: PMMA wird aufgrund seiner hohen Schlag- und Kratzfestigkeit sowie seiner optischen Klarheit für die Herstellung von Mobiltelefongehäusen verwendet. Außerdem ist es leicht und kann leicht in verschiedene Formen und Größen geformt werden.

- Computer- und Elektronikgehäuse: Ähnlich wie bei Gehäusen für Mobiltelefone wird PMMA bei der Herstellung von Computer- und Elektronikgehäusen aufgrund seiner Haltbarkeit, Schlagfestigkeit und optischen Klarheit verwendet. Es ist außerdem leicht und kann leicht in verschiedene Formen und Größen geformt werden.

- Windschutzscheiben für Fahrzeuge: PMMA wird aufgrund seiner hohen Schlagfestigkeit und optischen Klarheit häufig für die Herstellung von Fahrzeugscheiben verwendet. Außerdem ist es leichter als Glas, was die Kraftstoffeffizienz verbessern kann.

- LED-Linse: Sie sehen das Licht auf der Straße und in Ihrem Haus; die kleine Linse darin ist aus PMMA-Spritzgussteilen hergestellt. Das ist in der Beleuchtungsindustrie sehr beliebt.

Spritzguss PMMA

Vorteile des PMMA-Spritzgießens (Acrylspritzguss) Formen)

1. Sie stellt kratzfeste Produkte her.

2. Sie erzeugt leicht durchscheinende Produkte.

3. Im PMMA-Spritzguss können komplexe Designs hergestellt werden.

4. Hohe Produktionseffizienz

5. Verbesserung der Farbflexibilität

6. Spezielles Material für hohe Anforderungen an den transparenten Kunststoffspritzguss.

PMMA-Material namens Acryloder Plexiglas, hat einen Transmissionsgrad von bis zu 92% und ist damit höher als Glas. Das bedeutet klare Acrylbox ist eine der besten Optionen für hohe Anforderungen transparente Spritzgussteilewie Glas, optisches Glas, Linsen, Autolampen, transparente Rohre usw.

Nachteile des PMMA-Kunststoffspritzgießens

Wie jedes andere Formgebungsverfahren hat es eine Reihe von Nachteilen, die in Betracht gezogen werden müssen. Im Folgenden werden einige der Nachteile des Acryl-PMMA-Kunststoffspritzgusses aufgeführt.

- Die hergestellten Materialien weisen eine geringere Schlagfestigkeit auf als die, die durch Metallspritzguss.

- Die Hitzebeständigkeit der meisten im PMMA-Spritzgussverfahren hergestellten Produkte ist gering (etwa 80 Grad Celsius).

- Die meisten mit diesem Verfahren hergestellten Gegenstände haben eine geringere mechanische Festigkeit, was ihre Belastbarkeit einschränkt.

- Einige Acrylprodukte weisen eine geringe chemische Beständigkeit auf, was sie anfällig für Reaktionen mit organischen Verbindungen macht.

- Beim PMMA-Spritzguss muss die spezielle Spritzgussform gewendet werden, was bedeutet, dass die anfänglichen Werkzeugkosten hoch sind. Dies ist bei geringen Produktionsmengen nicht von Vorteil.

- Begrenzte Designflexibilität. Das Verfahren eignet sich am besten für die Herstellung von Produkten mit einfachen und einheitlichen Formen. Komplexe Designs mit komplizierten Details lassen sich mit dem PMMA-Acryl-Spritzgussverfahren nur schwer realisieren. Diese Einschränkung kann ein erheblicher Nachteil für Hersteller sein, die einzigartige und innovative Produkte herstellen wollen.

Tipps zur Herstellung hochwertiger PMMA-Spritzgussteile.

Die Herstellung von PMMA-Spritzgussteilen unterscheidet sich ein wenig von der Herstellung anderer Spritzgussteile, da wir bei der Herstellung von PMMA-Formteilen meist Teile aus hochglänzendem PMMA herstellen. In diesem Fall ist eine spezielle Ausrüstung erforderlich, insbesondere für einige dickwandige PMMA-Spritzgussteile. Im Folgenden finden Sie einige Tipps für die Herstellung hochwertiger PMMA-Spritzgussteile.

Formenbau

Da PMMA ein durchlässiges Material ist, sind Fließspuren leicht zu erkennen, was ebenfalls ein Problem darstellen könnte. Mit Hilfe der Moldflow-Analyse ist es sehr wichtig zu prüfen, wo die beste Anschnittposition ist. Sobald die Anschnittstelle bestimmt wurde, ist auch die Form des Anschnitts wichtig. Meistens empfehlen wir einen seitlichen Anschnitt oder einen Fächeranschnitt, der das Füllen der Kavität erleichtert und die Fließspuren vermeidet.

Die Spritzgießmaschine und der Heißwassertank sind in Betrieb.

Wenn Sie dickwandige PMMA-Spritzgussteile herstellen, werden Sie immer Probleme mit Einfallstellen und Blasen haben, da Kunststoffe eine Schrumpfungsrate haben. Je dicker die Wand, desto höher die Schrumpfungsrate, so dass es im Inneren der Teile Blasen geben wird, egal wie lang die Kühlzeit ist, und wenn Sie eine lange Kühlzeit verwenden, wird auch die Zykluszeit verlängert, was die Kosten erhöht.

In diesem Fall kann ein Warmwasserspeicher diese Probleme lösen. Verwenden Sie 60-80 Grad heißes Wasser im Wassertank. Wenn Sie die PMMA-Spritzgussteile aus dem Formhohlraum nehmen und für 6-12 Minuten in den Heißwassertank legen, nehmen Sie die Formteile heraus, so dass sich die Probleme mit dem Eintauchen und den Blasen stark verbessern.

Die Herstellung hochwertiger PMMA-Gussteile ist keine leichte Aufgabe. Wenn Sie ein Projekt haben, das PMMA-Gussteile benötigt, ist es sehr wichtig, einen professionellen PMMA-Spritzgießer zu finden. Dies wird sicherstellen, dass Ihr Projekt erfolgreich ist oder nicht.