Wie erreicht man eine hohe Qualität beim Acryl-Spritzgießen?

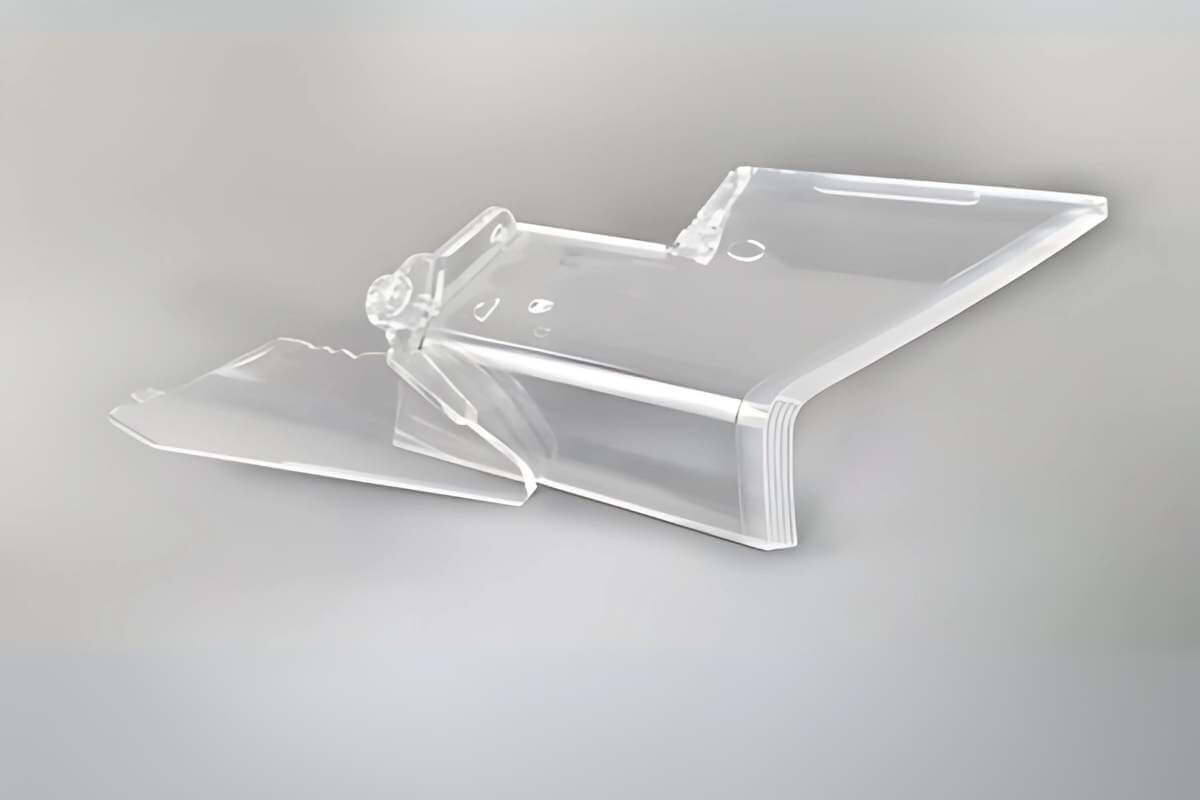

Es ist wichtig, eine hochglänzende Oberfläche mit minimalen Schrumpfungsfehlern zu erreichen, wenn man Acryl-Spritzguss für Ihre spritzgegossenen Produkte. Bei der Herstellung von Acryl-Spritzgussteilen sind einige einfache Punkte zur Definition der Qualität von Acryl-Spritzgussteilen zu beachten: eine völlig klare, hochglänzende Oberfläche, minimale Formabweichungen, hochpräzise Abmessungen (falls erforderlich), keine Bruchstellen, usw.

In diesem Blog geht es um Möglichkeiten zur Verbesserung der Genauigkeit beim Acrylguss. Lernen Sie Strategien, Empfehlungen und Erfolgsrezepte kennen. Wir gehen auf die Temperaturregelung, Druckstufen und andere Merkmale ein. Willkommen auf dem Weg zur Präzision beim Acrylgießen.

Was ist Acryl-Spritzgießen?

Acryl-Spritzgießen, oder PMMA-Injektion Gießen ist ein Herstellungsverfahren, bei dem Acrylharz geschmolzen und unter hohem Druck von etwa 150 MPa (normalerweise zwischen 100 und 170 MPa) in den Formhohlraum eingespritzt wird. Bei diesem Verfahren herrschen Zylindertemperaturen zwischen 220 und 260 Grad. Der Schmelzindex (MFI) ist entscheidend für die Kontrolle der Viskosität.

Anfertigen hochtransparente AcrylgussteileSchnecke, Düse und Schließeinheit können als kritische Teile der Spritzgießmaschine bezeichnet werden. Die Zykluszeiten können je nach PMMA zwischen 30 Sekunden und 300 Sekunden variieren. Spritzguss-Wandstärke.

Die Formstabilität wird durch eine strenge Regelung der Abkühlgeschwindigkeit der Teile erreicht. Geräte zur Kontrolle der Werkzeugtemperatur steuern den Abkühlungsprozess. Die Einspritzgeschwindigkeit wirkt sich auch auf die Oberflächengüte des Endprodukts aus.

Wie bereitet man Acrylmaterial für das Spritzgießen vor?

Die Herstellung von Acrylformteilen ist kein einfaches Verfahren, denn in der Regel handelt es sich um hochtransparente oder halbtransparente Teile. In diesem Fall darf es keine Probleme mit dem Acrylformteil von innen nach außen geben. Nachfolgend finden Sie die grundlegenden Schritte zur Herstellung von Acrylformteilen:

Materialauswahl

Daher ist es wichtig, die richtige Acrylsorte zu wählen. Spritzgussmaterialien. Transparenz, Festigkeit und Wärmebeständigkeit sind wichtig. Daher muss der Schmelzindex (MFI) dem Formgebungsverfahren entsprechen. Verwenden Sie PMMA, das über gute optische Eigenschaften verfügt.

Erörtern Sie die Rolle von Schlagzähigkeitsmodifikatoren für die Zähigkeit. Es ist auch wichtig zu beachten, dass Farbstoffe während der Mischphase eingearbeitet werden können. Es ist auch wichtig, dass die Anwendungsanforderungen des Acrylharzes erfüllt werden.

Trocknungstechniken

Während des PAAM-Formprozesses verringert die richtige Trocknung des Acrylharzes Unvollkommenheiten. Aufgrund ihrer Wirksamkeit bei der Feuchtigkeitsentfernung sollten Trockenmittel-Trockner verwendet werden.

Die Trocknungstemperaturen schwanken zwischen 60 und 90 Grad, die Trocknungszeit beträgt mindestens 3 Stunden. Achten Sie auf eine gleichmäßige Luftzirkulation im Trocknungstrichter. Messen Sie den Feuchtigkeitsgehalt mit einem Hygrometer.

Man sollte darauf achten, dass alle Oberflächen gleichmäßig getrocknet werden, um eine Hydrolyse zu verhindern. Der Trocknungsprozess dauert in der Regel zwischen zwei und vier Stunden. Achten Sie darauf, den Trocknungstrichter zu reinigen und keine anderen Materialien mit Acrylmaterialien zu vermischen.

Konsistenz

Es ist wichtig, beim Acryl-Spritzgießen konsistent zu sein. Die Gesamtviskosität der Schmelze ist entscheidend für qualitativ hochwertige Acrylgussteile. Stellen Sie sicher, dass die Spritzeinheit häufig kalibriert wird. Kontrollieren Sie die Temperaturen in den Zylindern und nehmen Sie die notwendigen Anpassungen vor. Es hat sich gezeigt, dass die Schneckendrehzahl den Materialfluss beeinflusst.

Halten Sie konstante Kühlzeiten ein, um Verformungen zu minimieren. Stellen Sie sicher, dass die Formen regelmäßig auf Anzeichen von Verschleiß überprüft werden.

Wenn Sie klare Acryl-Spritzgussteile gießen, ist die Reinigung der Spritzeinheit und des Zylinders sehr wichtig. Vergewissern Sie sich, dass kein anderes Material im Zylinder verloren gegangen ist; andernfalls werden schwarze Flecken oder Fließspuren in den Acrylformteilen entstehen. Aus diesem Grund gibt es eine spezielle Spritzgießmaschine, die speziell für klare Formteile hergestellt wird. Denn die Reinigung des Zylinders kostet vielleicht einen Tag und verschlingt eine Menge Material.

Zusatzstoffe

Die Verwendung von Additiven beim Spritzgießen von Acryl verbessert seine Leistung. UV-Stabilisatoren verhindern die nachteiligen Auswirkungen des Sonnenlichts. Weichmacher verbessern die Flexibilität. Setzen Sie Flammschutzmittel dort ein, wo sie am meisten gebraucht werden - bei sicherheitskritischen Anwendungen.

Antistatikmittel werden verwendet, um die statische Aufladung zu minimieren. Bei der Zugabe der Additive ist darauf zu achten, dass diese gut im System verteilt werden. Prüfen Sie die endgültige Mischung auf die erforderlichen Eigenschaften.

Homogenität

Die Gleichmäßigkeit des Materials ist beim Acryl-Spritzgießen entscheidend. Verteilen Sie das Harz und die Zusatzstoffe gleichmäßig. Stellen Sie sicher, dass das in den Trichter eingefüllte Material gründlich gemischt wird.

Achten Sie beim Mischen des Produkts darauf, dass Sie eine Schnecke mit hoher Scherkraft verwenden. Achten Sie auf Abweichungen zwischen den Chargen. Stabilisieren Sie die Schmelztemperatur. Dies führt zu weniger Fehlern an den fertigen Teilen.

Was sind die wichtigsten Parameter beim Spritzgießen von Acryl?

Wenn Sie mit einer Aktylform arbeiten, wirkt sich jedes kleine Detail auf die Qualität des Acrylformteils aus. Das ist der Grund, warum die meisten Gießereiunternehmen nicht professionell in der Herstellung von Spritzgussteilen aus Acryl sind, weil es viele zusätzliche spezielle Geräte gibt, die für die Herstellung von hochwertigen Spritzgussteilen aus Aktyl benötigt werden. Nachfolgend sind einige der wichtigsten Parameter für den Acrylspritzgussprozess aufgeführt.

Temperatur-Einstellungen

Temperaturkontrolle in Acryl-Spritzguss ist sehr wichtig. Die Fasszonen liegen normalerweise zwischen 220 und 280 Grad. Die Temperatur der Düse muss dem Fluss der Schmelze entsprechen; bei einer niedrigen Schmelztemperatur kann keine hochwertige klare Oberfläche erzielt werden; bei einer hohen Schmelztemperatur wird das Acrylmaterial zersetzt, so dass das Acrylformteil gelb oder dunkel wird.

Die Formtemperaturen haben einen Einfluss auf die Klarheit der Teile. Eine normale Formtemperatur liegt zwischen 40 und 70 Grad, je nach Wandstärke des Acrylgussteils. Eine allmähliche Erwärmung trägt dazu bei, eine Verschlechterung des Materials zu vermeiden. Es ist allgemein bekannt, dass stabile Temperaturmuster eine gleichmäßige Qualität fördern.

Es wird empfohlen, die Heizelemente regelmäßig zu kalibrieren, um korrekte Messungen zu gewährleisten.

Druckkontrolle

Die genaue Steuerung des Drucks ist ein Schlüsselfaktor zur Vermeidung von Fehlern beim Spritzgießen von Acrylteilen. Der Einspritzdruck reicht von 10.000 psi bis zu noch mehr. Durch die Druckhaltung wird ein gewisser Zusammenhalt bewahrt. Überprüfen Sie den Schließdruck, um die Gratbildung zu minimieren.

Druckrampen helfen, einen starken Anstieg der Materialverbrauchsraten zu vermeiden. Anpassung an die Viskosität des Materials. Regelmäßige Kontrollen helfen, gleichbleibende Formbedingungen aufrechtzuerhalten.

Einspritzgeschwindigkeit

Dies ist ein klarer Hinweis darauf, dass die Geschwindigkeit der Einspritzung einen direkten Einfluss auf die Qualität des hergestellten Acrylteils hat. Bei hohen Geschwindigkeiten werden die Formen schnell gefüllt, daher die kurze Zykluszeit.

Überwachen Sie weiterhin die Schneckendrehzahl, um einen gleichmäßigen Fluss zu gewährleisten. Erhöhen Sie die Drehzahl zur Vereinfachung der Geometrie. Niedrige Drehzahlen sorgen auch dafür, dass keine Luft in großen Mengen in das Kraftstoffsystem eindringt.

Um solche Unzulänglichkeiten zu vermeiden, ist es ratsam, ein Gleichgewicht herzustellen. Die Geschwindigkeitskalibrierung sollte häufig durchgeführt werden.

Durchflussmenge

Die Fließgeschwindigkeit spielt beim Acryl-Spritzgießen eine entscheidende Rolle. Sie beschreibt, wie das Material in die Form gelangt. Hier hängen die Einstellungen von der Konstruktion des Teils ab. Überprüfen Sie den Schmelzindex (MFI), um sicherzustellen, dass er konstant ist. Die Anschnittgrößen sollten kontrolliert werden, um eine gleichmäßige Verteilung zu fördern.

Kontrollieren Sie regelmäßig die Durchflussmesser. Dies trägt dazu bei, eine gleichmäßige Verteilung des Materials zu erreichen, um die Bildung von Oberflächenfehlern auf dem Produkt während der Acryl-Kunststoff-Spritzguss.

Abkühlungszeit

Die Abmessungen von Teilen beim Acryl-Spritzgießen hängen von der Abkühlzeit ab. Eine längere Kühlzeit gewährleistet Stabilität. Verwenden Sie Werkzeugtemperaturregler, um eine genaue Kühlung zu gewährleisten.

Überwachen Sie die Innentemperaturen der Form. Zur Feinabstimmung der Zyklen die Kühlzeiten schrittweise verkürzen. Eine gleichmäßige Abkühlung verhindert Verformungen. Eine weitere Möglichkeit ist die systematische Überprüfung der Kühlkanäle auf Verstopfungen.

Wie entwirft man Acrylformen für das Acryl-Spritzgießen?

Präzises Design

Genauigkeit ist beim Acryl-Spritzgießen extrem wichtig. Alle Toleranzen sollten in Mikrometern angegeben werden. Achten Sie auf eine gleichmäßige Dicke der Wand, um Spannungsbereiche zu vermeiden. Zum Zeichnen detaillierterer Entwürfe sollte CAD-Software verwendet werden. Setzen Sie Kühlkanäle strategisch ein.

Verbessern Sie das Teiledesign

Vor der Herstellung von Acrylformen wird ein DFM (Design für die Fertigung) sollte ein Bericht erstellt werden, um mögliche Probleme zu prüfen. Im Gegensatz zu anderen Kunststoffen wie ABS oder PP können Acryl-Spritzgussteile an einigen Ecken leicht brechen oder reißen, so dass die Konstruktion von Einsätzen und Auswerfersystemen sehr wichtig ist. Es ist sehr hilfreich, dem Kunden einen vollständigen DFM-Bericht zur Genehmigung zu schicken, um weitere Probleme zu vermeiden.

Tor-Design

Das Design der Anschnitte ist einer der wichtigsten Faktoren bei der Herstellung hochwertiger Acryl-Spritzgussprodukte, im Gegensatz zu anderen Spritzgussmaterialien, die Unteranschnitte oder Bananenanschnitte verwenden können.

Die Position der Gates beeinflusst den Fluss. Die Simulationen sollten zur regelmäßigen Validierung des Anschnittdesigns verwendet werden. Durch die Einhaltung bestimmter Toleranzen werden Fehler minimiert und die Leistung der Teile verbessert.

Wenn wir mit Aktylformen arbeiten, wird meist ein seitlicher Anschnitt in der Form verwendet; der Ausgießwinkel sollte 5° bis 7° betragen. Wenn die Wandstärke der Acrylform 4 mm oder mehr beträgt, sollte der Spritzwinkel 7° betragen, der Durchmesser des Hauptkanals sollte 8 bis 12 mm betragen, und die Gesamtlänge des Kanals sollte 50 mm nicht überschreiten.

Bei Acryl-Kunststoffspritzgussprodukten mit einer Wandstärke von weniger als 4 mm sollte der Hauptkanaldurchmesser 6-8 mm betragen. Bei Acryl-Spritzgussprodukten mit einer Wandstärke von mehr als 4 mm sollte der Hauptkanaldurchmesser 8-12 mm betragen.

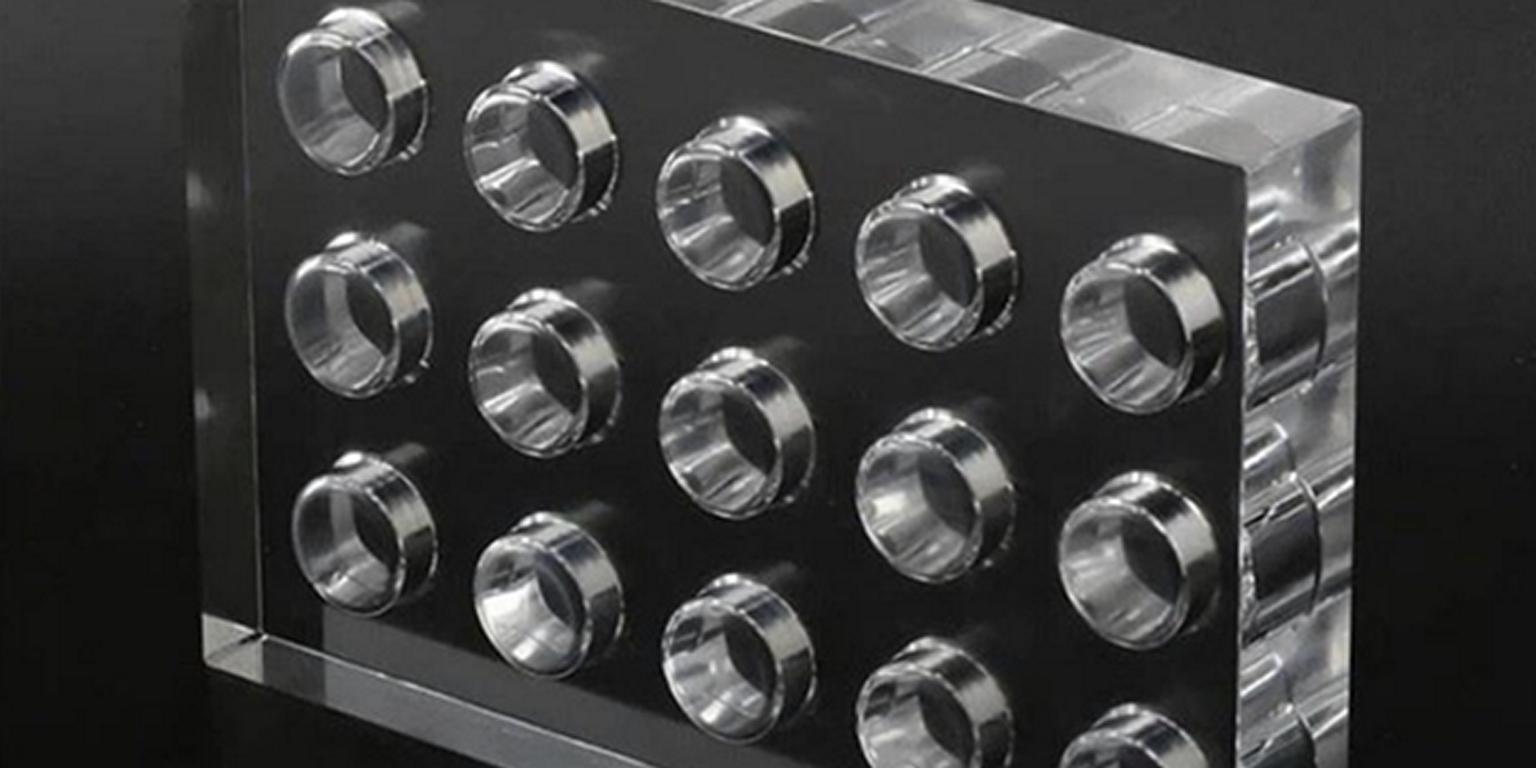

Komplexität der Form

Es ist bekannt, dass sich die Komplexität der Form auf die Ergebnisse des Acryl-Spritzgießens auswirkt. Mehrkavitäten-Werkzeuge steigern die Produktivität. Heber und Schieber werden für Hinterschneidungen verwendet; Entlüftungseinsätze für tiefe Rippen sind besser für den Polierprozess und zur Verringerung von Problemen mit Lufteinschlüssen geeignet.

Der Einsatz von Heißkanälen ist für einen ordnungsgemäßen und kontinuierlichen Materialfluss unerlässlich. Nichts ist so komplex wie die Geometrie, und deshalb ist eine Bearbeitung erforderlich.

Denken Sie an die Trennebenen bei leichtem Auswerfen. Stabilisieren Sie die Form bei hohem Druck. Überprüfen Sie außerdem die Formen häufig auf Anzeichen von Verschleiß.

Wahl des Formstoffs

Die Wahl des richtigen Stahls für die Formen ist beim Acryl-Spritzgießen entscheidend. Gehärteter Stahl sorgt für Langlebigkeit. Aluminium bietet eine schnellere Bearbeitung für einige Formen mit geringer Oberflächengüte. Zur besseren Kühlung können Einsätze aus Berylliumkupfer verwendet werden, insbesondere für einige tiefe Rippen.

Da die meisten Acryl-Spritzgussprodukte völlig klar und hochglänzend oder halbklar und hochglänzend sein werden, ist die Auswahl des Kavitätenstahls wichtig; er muss sich leicht polieren lassen und hochglänzend sein; meistens verwenden wir S136 oder NAK 80 für Aktylspritzgussformen. Diese beiden Stähle sind die beliebtesten Formenmaterialien für Acrylharz.

Die Wärmeleitfähigkeit sollte dem Bedarf an Kühlung entsprechen. Die Materialprüfung hilft bei der Bestimmung der Haltbarkeit des im Bau verwendeten Materials.

Oberflächenfinish

Die Oberflächenbeschaffenheit beim Acryl-Spritzgießen spielt eine Schlüsselrolle bei der Bestimmung der Gesamtqualität der Teile. Polierte Acrylformen verbessern die Klarheit. Texturierte Oberflächen verbergen Unvollkommenheiten. Diamantpolieren eignet sich am besten für Anwendungen, die eine glänzende Oberfläche erfordern. Galvanische Beschichtungen sorgen für Langlebigkeit.

Sicherstellung einer konsistenten Werkzeugwartung. Kontrolle der Einspritzparameter für glatte Oberflächen. Regelmäßige Überprüfung der Oberflächenbeschaffenheit.

| Besonderheit | Präzises Design | Komplexität der Form | Materialauswahl | Oberflächenfinish |

| Schwerpunktthema | Maßgenauigkeit | Multi-cavity, Einsätze | Hochtemperatur-Legierungen | Hochglanzpolieren, Strukturieren |

| Toleranzen | ±0,01 mm | Variable | Hitzebeständigkeit | Glatt, matt |

| Entwurfssoftware | CAD/CAM | CAD, CAE | Angaben zum Material | CAD für Texturen |

| Kühlkanäle | Konforme Kühlung | Erweitertes Layout | Effizienz der Kühlung | Min. Verzug |

| Injektionspunkte | Ausbalancierte Seite Gates | Heiß/Kalt-Läufer | Materialfluss | Keine Defekte |

| Kostenüberlegungen | Werkzeugkosten | Hohe Komplexität | Materialkosten | Hochglanzpolieren Kosten |

| Produktionsvolumen | Hochvolumige Läufe | Geringes bis hohes Volumen | Chargengrößen | Konsistenz |

Tabelle zur Gestaltung von Acrylformen für das Acryl-Spritzgießen!

Was sind die besten Praktiken für das Acryl-Spritzgießverfahren?

Einrichtung Kalibrierung

Beim Acryl-Spritzgießen ist es sehr wichtig, die Kalibrierungen richtig einzustellen. Stellen Sie den Einspritzdruck entsprechend der Art des zu verarbeitenden Materials ein. Stellen Sie insbesondere Zylindertemperaturen im Bereich von 220 bis 290 Grad ein. Stellen Sie sicher, dass die Schließkraft des Werkzeugs der Größe und Form der Teile entspricht.

Drehen Sie die Einspritzdüse entsprechend, um die beste Durchflussrate zu erreichen. Überprüfen Sie die Einstellungen der Kühlzeit. Tägliche oder häufige Kalibrierung reduziert Fehler und hilft, die besten Ergebnisse zu erzielen.

Prozessstabilität

Die Prozessstabilität ist beim Acryl-Spritzgießen sehr wichtig. Überwachen Sie kontinuierlich die Zylindertemperaturen. Es ist wichtig, den Einspritzdruck während des Zyklus konstant zu halten. Verwenden Sie konstante Schneckendrehzahlen. Halten Sie die Kühlzeiten gleichmäßig.

Prüfen Sie die Formen vor dem Einsatz auf Anzeichen von Verschleiß und Fehlausrichtung. Das bedeutet, dass stabile Prozesse zu qualitativ hochwertigeren Teilen und geringeren Ausschussmargen führen.

Variable Überwachung

Die Kontrolle der Variablen beim Acryl-Spritzgießen hilft bei der Herstellung von Qualitätsprodukten. Behalten Sie den Schmelzindex (MFI) im Auge, um Konsistenz zu gewährleisten. Erfassen Sie die Einspritz- und Nachdruckwerte. Überwachen Sie die Werkzeugtemperaturen. Sorgen Sie für gleichmäßige Kühlraten.

Es ist wichtig, die Zykluszeiten für jede Charge zu protokollieren. Prüfen Sie die Daten auf Konsistenz und Abweichungen. Es wird festgestellt, dass eine genaue Überwachung dazu beiträgt, die Effizienz des Prozesses zu verbessern.

Konsistenzkontrollen

Beim Spritzgießen von Acrylglas müssen Konsistenzprüfungen durchgeführt werden. Prüfen Sie, ob die Wandstärke der betreffenden Teile gleichmäßig ist. Messen Sie regelmäßig die Maßhaltigkeit. Prüfen Sie die optische Klarheit im transparenten Bereich.

Prüfen Sie, ob die Oberfläche keine Mängel aufweist. Führen Sie nach einiger Zeit die Zugfestigkeitsprüfung durch. Dokumentieren Sie alle Ergebnisse sorgfältig. Dies ist eine reine Kontrolle, um sicherzustellen, dass die Herstellungsergebnisse korrekt sind.

Welche Rolle spielt die Kühlung beim Spritzgießen von Acryl?

Bedeutung der Kühlung

Die Kühlung spielt beim Acryl-Spritzgießen eine wichtige Rolle. Sie sorgt für eindimensionale Stabilität. Eine korrekte Kühlung hilft, Verzug, Luftblasen und Schrumpfung zu vermeiden. Eine gleichmäßige Kühlung verbessert die Oberflächenbeschaffenheit. Kühlkanäle in Acrylformen helfen, die Temperatur zu regulieren.

Durch eine effektive Kühlung bleiben die Materialeigenschaften erhalten. Die Überwachung der Kühlphasen verbessert die Produktqualität. Eine wirksame Wärmeableitung ist unerlässlich.

Wirksame Techniken

Effiziente Kühlmethoden verbessern das Acryl-Spritzgießen. Verwenden Sie konforme Kühlkanäle, um eine gleichmäßige Verteilung der Wärme zu gewährleisten. Verwenden Sie ein Kühlsystem auf Wasser- oder Ölbasis. Überwachen Sie die Durchflussmenge des Kühlmittels. Verwenden Sie Ablenkbleche und Bubbler für komplexe Formen.

Regelmäßige Wartung der Kühlkreisläufe. Maximieren Sie die Position der Kanäle für eine effektive Wärmeableitung. Wiederholbare Prozesse verbessern die Konsistenz der Teile.

Abkühlungszeit

Die Abkühlzeit ist einer der kritischen Parameter, der sich direkt auf die Effizienz des Acryl-Spritzgießens auswirkt. Eine längere Abkühlung ermöglicht es, dass die Abmessungen der Teile stabil werden. Die Genauigkeit führt zu einer Minimierung der Zykluszeit. Die Abkühlung sollte in Abhängigkeit von der Dicke des Teils angepasst werden.

Die Temperatur der Form sollte während des gesamten Prozesses überwacht werden. Maximieren Sie die Kühlzyklen, um die Effizienz zu erhöhen. Regelmäßige Kühlzeiten tragen dazu bei, die Bildung von Fehlern zu vermeiden. Kalibrieren Sie die Kühlgeräte regelmäßig.

Zyklus-Effizienz

Die Gesamtzykluszeit in Acryl-Spritzguss hängt stark vom Kühlverfahren ab. Eine schnelle Abkühlung verkürzt die Zeit, die für einen Zyklus benötigt wird. Effiziente Kühlverfahren erhöhen die Kapazität. Koordinieren Sie die Kühlung mit der Formfüllung und der Verpackung.

Die Wärmebildtechnik sollte zur Überwachung der Effizienz eingesetzt werden. Kohärente Zyklen tragen zu höheren Gesamtproduktionsraten bei. Regelmäßige Überprüfung der Zyklusparameter zur Verbesserung acryl formen.

Temperaturkontrolle

Die Temperaturregelung ist für den Kühlprozess beim Acryl-Spritzgießen sehr wichtig. Halten Sie konstante Werkzeugtemperaturen aufrecht. Für eine gute Regulierung sollten Temperaturregler verwendet werden.

Stellen Sie sicher, dass die Kühlmitteltemperatur stabil ist. Ändern Sie die Einstellungen anhand der Eigenschaften des zu schneidenden Materials.

Einführung der erforderlichen Sensoren für die Echtzeitüberwachung. Konstante Temperaturen vermeiden Bedingungen wie thermischen Stress. Aus diesem Grund führt die Anwendung einer konsequenten Kontrolle zu Qualitätsteilen.

Acryl-Kunststoff-Spritzguss

Wie lässt sich das Acryl-Spritzgießen für hohe Präzision optimieren?

Präzisionstechniken

Ein weiterer Vorteil des Verfahrens ist die Präzision des Spritzgießens von Acryl, was zu einer hohen Genauigkeit führt. Verwendung CNC-gefräst Formen für hohe Toleranz. Um das Fließen fortzusetzen, sind Heißkanalsysteme zu verwenden. Aus Gründen der Dimensionsstabilität sollte eine kontrollierte Abkühlung erfolgen.

Regelmäßige Kalibrierung der Einspritzparameter. Die Schnecken und Zylinder müssen genau ausgelegt werden. Um eine ordnungsgemäße Verkehrsverteilung zu gewährleisten, ist es entscheidend, die optimalen Positionen der Anschnitte zu ermitteln. Regelmäßige Inspektionen sorgen für Präzision.

Automatisierung Verwendung

Der Einsatz von Automatisierung im Fertigungsprozess erhöht die Genauigkeit beim Spritzgießen von Acryl. Verwenden Sie Roboterarme für die Handhabung der Teile. Einsatz automatisierter Qualitätsprüfungssysteme. Einsatz von automatischen Materialzuführungssystemen.

Nutzen Sie Software zur Prozessüberwachung in Echtzeit. Automatisierung reduziert menschliche Fehler. Die Standardisierung von Produktionsplänen erhöht die Präzision. Die Zuverlässigkeit von Automatisierungssystemen wird durch regelmäßige Wartung der Automatisierungssysteme erreicht.

Integration von Sensoren

Die Integration von Sensoren in das Acryl-Spritzgießen erhöht die Genauigkeit. Es wird empfohlen, Temperatursensoren für eine bessere Kontrolle der Wärme zu installieren. Verwenden Sie Drucksensoren zur Erfassung der Einspritzkraft. Verwenden Sie Fließsensoren, um eine konstante Materialflussrate zu gewährleisten.

Installieren Sie Sensoren in den Formhohlräumen, um Echtzeitdaten zu sammeln. Überwachen Sie die Sensordaten kontinuierlich. Ändern Sie die Parameter in Reaktion auf die erhaltenen Rückmeldungen. Die Genauigkeit der Sensoren verbessert die Prozesssteuerung.

Prozess-Verfeinerung

Die Feinabstimmung des Prozesses verbessert die Genauigkeit des Spritzgießens von Acrylglas. Erhöhen Sie die Einspritzgeschwindigkeit und die Druckparameter. Optimieren Sie die Kühlzeiten für mehr Stabilität. Führen Sie Prozessänderungen in der Simulationssoftware durch. Stellen Sie sicher, dass die Prozessparameter überprüft und bei Bedarf aktualisiert werden.

Rückkopplungsschleifen für die laufende Anpassung nutzen. Daten für die Perspektive charakterisieren: Fehleranalyse. Prozessverfeinerung reduziert die Variabilität.

Kontinuierliche Verbesserung

Um Präzision beim Acryl-Spritzgießen zu erreichen, ist es notwendig, sich ständig zu verbessern. Führen Sie Six-Sigma-Methoden ein. Die Bediener sollten regelmäßig geschult werden. Geben Sie statistikgestützte Empfehlungen, wie Dinge besser gemacht werden können.

Führen Sie regelmäßig Konformitätstests durch. Fördern Sie proaktiv die Qualität. Dokumentieren Sie alle Verbesserungen. Dauerhaft hohe Präzision kann nur durch ständige Verbesserung erreicht werden.

Schlussfolgerung

Alles in allem ist ein hohes Maß an Präzision bei Acryl-Spritzgießen, was professionelle Acrylgussunternehmen erfordert, Das grundlegende Spritzgießverfahren ist so ziemlich dasselbe wie bei anderen Materialien; selbst kleine Details wirken sich auf die Qualität des endgültigen Acrylgussteils aus. Verwenden Sie diese Techniken, um bessere Ergebnisse zu erzielen.

Wenn Sie Anforderungen an Acrylformen haben, können Sie uns gerne kontaktieren. Sincere Tech ist einer der Top 10 Kunststoff-Spritzgussunternehmen in Chinaund bietet Acrylformteile an, Umspritzen, Einsatzspritzgussund alle anderen kundenspezifischen Spritzgussprodukte.