Thermoplastische Elastomere oder TPE-Material ist eine besondere Art von teilkristallinen, mehrphasigen thermoplastischen Werkstoffen, die sowohl die Elastizität von Kautschukpolymeren als auch die Verarbeitbarkeit von thermoplastischen Werkstoffen aufweisen. Wie die meisten thermoplastischen Elastomere oder TPEs werden diese Materialien in vielen Branchen eingesetzt, darunter in der Automobilindustrie und der Herstellung medizinischer Geräte. In diesem Artikel werden wir TPE-Materialien im Hinblick auf ihre chemische Zusammensetzung, die Herstellungstechnologien, d. h. das Spritzgießen, und ihren Platz in der Polymerhierarchie diskutieren. Wir gehen auch auf das Potenzial und die Nachteile von TPE-Kunststoff sowie auf einige der neuesten Entwicklungen ein.

Was ist das TPE-Spritzgießen (Thermoplastisches Elastomer)?

Das TPE-Spritzgießen ist eine der Formgebungstechniken, bei der Teile aus TPE durch ein Schmelzspritzverfahren geformt werden. Dieses Verfahren ist beliebt, weil es schnell und umweltfreundlich ist und dünne, starke Teile herstellen kann. TPE-Spritzguss bietet Flexibilität bei der Gestaltung von Toleranzen und ist ideal für die automatisierte Fertigung in großem Maßstab. Daher ist es in der Automobil- und Unterhaltungselektronikindustrie sehr beliebt.

Was sind Thermoplastische Elastomere (TPE) Kunststoff?

TPEs sind eine Familie thermoplastischer Elastomere, die eine gummiähnliche Elastizität in der Anwendung und eine plastische Verarbeitbarkeit bieten. Beim Erhitzen können diese Keramiken viele Male erweicht und auch viele Male durch Erhitzen und anschließendes Abkühlen gehärtet werden, ohne dass es zu nachteiligen Veränderungen kommt. Dieser besondere Aspekt sei in der Lage, TPE-Material von duroplastischem Gummi zu unterscheiden. Das macht es einfacher zu recyceln und zu formen.

TPE (Thermoplastisches Elastomer) Entstehungsprozess

Schauen wir uns den gesamten Prozess der Herstellung von TPE-Kunststoff an

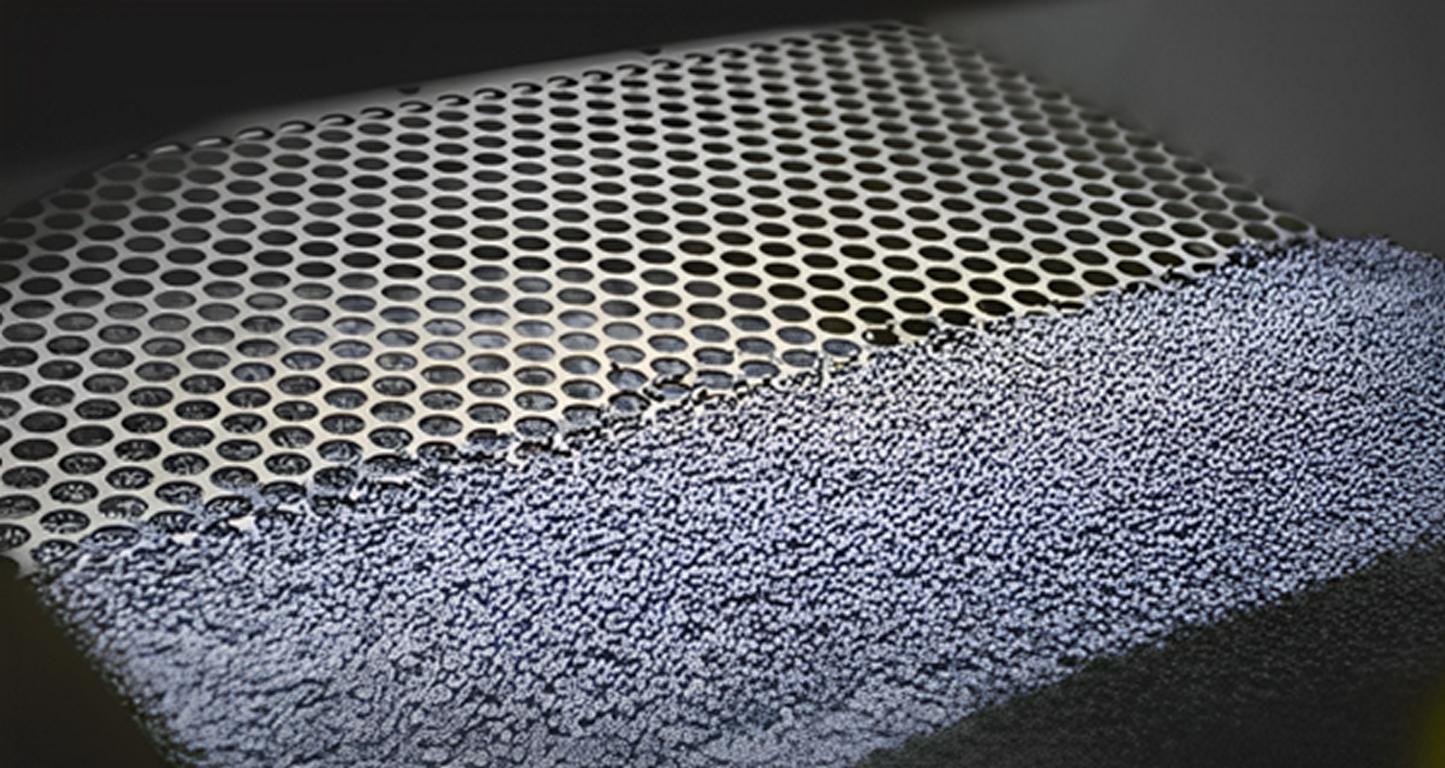

1. Vorbereitung des Rohmaterials:

TPE-Materialien in Pelletform werden gesammelt und in einen Trichter, in der Regel über der Spritzgießmaschine, gegeben. Die Inhaltsstoffe werden in einem einzigen Granulat kombiniert, was bedeutet, dass es in jeder Phase des Formens und Erwärmens gleich effizient ist. Dadurch sind die Ergebnisse sehr gut vorhersehbar und die Probleme bei der Materialhandhabung während des gesamten Prozesses werden reduziert.

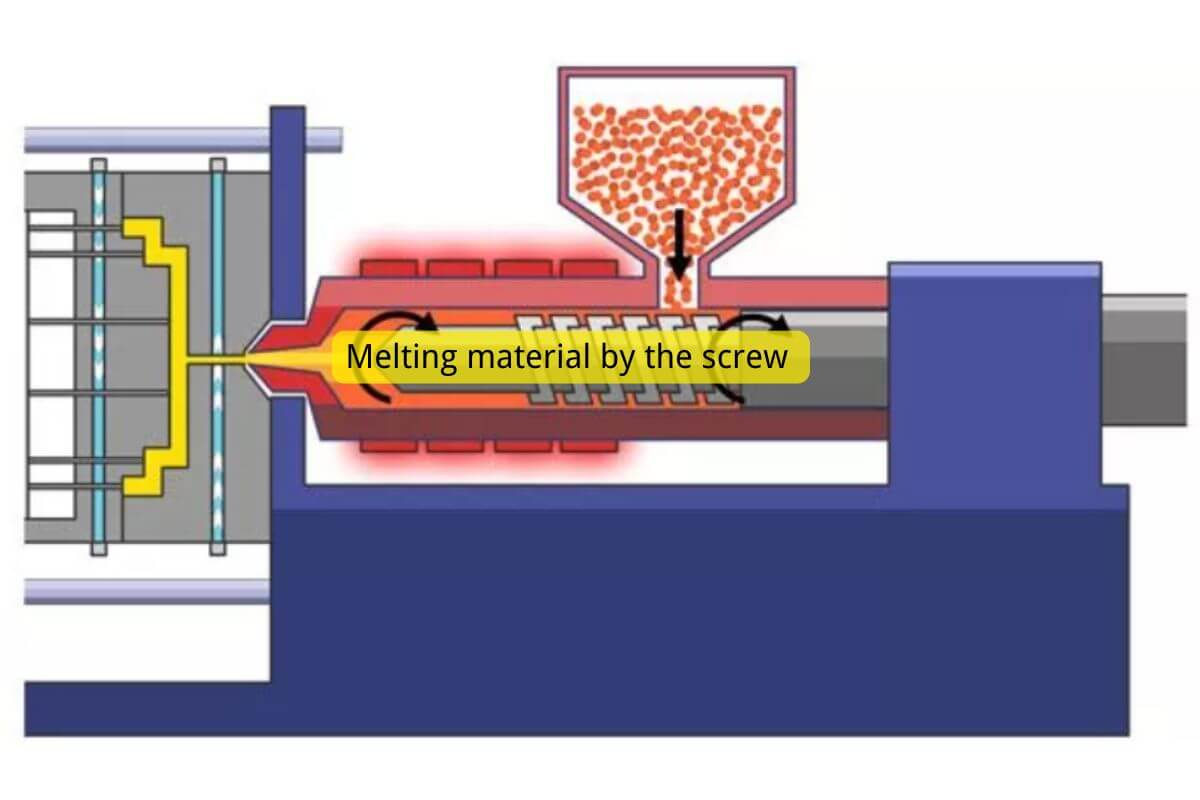

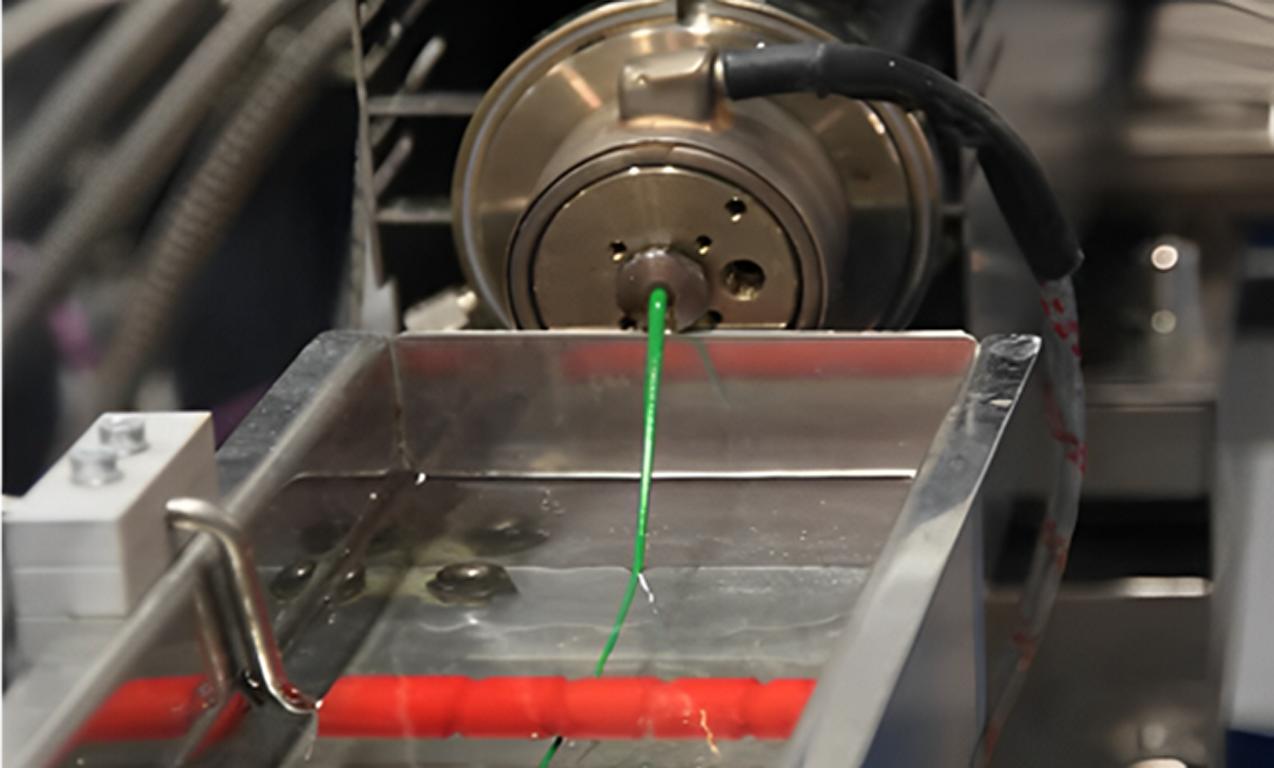

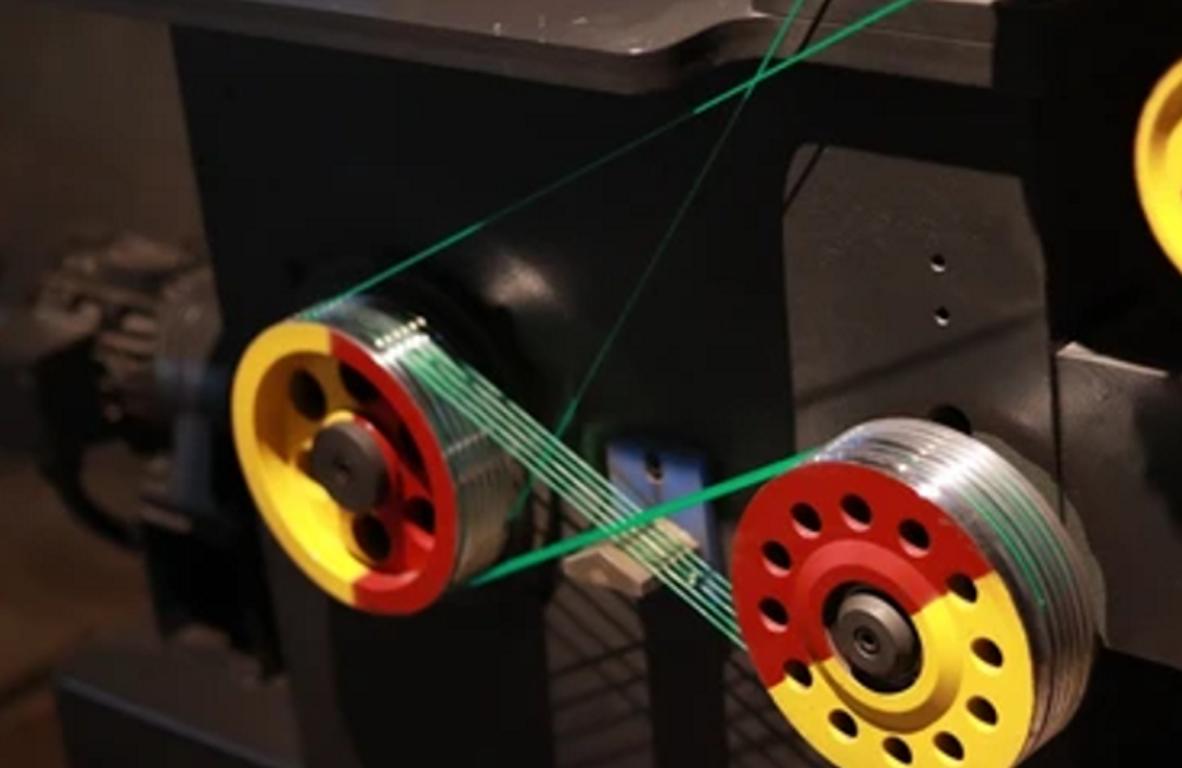

2. Schmelzphase

Diese TPE-Granulate werden dann aus dem Trichter in die Heizkammer befördert, wo sie erhitzt werden (in der Regel bei etwa 200-250 °C). Dieser Temperaturbereich hängt von der Art des zu verwendenden TPE-Materials ab). Durch die Wärme wird das Granulat zu einer flüssigkeitsähnlichen Masse erweicht und kann leicht in die gewünschte Form gebracht werden. Insbesondere der Temperaturaspekt muss bei diesem Verfahren gut überwacht werden, da eine zu hohe Temperatur das Material beschädigen und die Qualität des Produkts beeinträchtigen kann.

3. Injektionsphase

Die Schnecke oder der Kolben presst das TPE-Material unter hohem Druck in die Form der Kavität der Form. Es nimmt die Form des gewünschten Teils an und kann eine komplexe Form enthalten, wenn es um die Eigenschaften des Endprodukts geht. Diese Phase muss genau überwacht werden, um zu gewährleisten, dass das Endprodukt ohne Schrumpfung, Hohlräume oder Luftblasen gegossen wird.

4. Abkühlung und Verfestigung

Während der Füllung des Formhohlraums kühlt das geschmolzene TPE ab, bildet eine Form des Hohlraums und verfestigt sich dabei. Um die Abkühlgeschwindigkeit des Produkts zu regulieren und eine ungleichmäßige Temperaturverteilung zu minimieren, die sich auf den Verzug des Teils auswirkt. In diesem Fall kann die Form mit einem Kühlsystem, z. B. mit Wasserwegen, ausgestattet werden. Ein weiterer Vorteil der kontrollierten Abkühlung besteht darin, dass Verformungen vermieden und die Wahrscheinlichkeit von Schrumpfungen minimiert werden und dass die Endgröße genau ist.

5. Auswurfbühne

Nach der Verfestigung des TPE-Teils wird es mit Hilfe von Auswerferstiften oder ähnlichem aus dem Formhohlraum herausgedrückt. Anschließend wird es entbeint und für alle weiteren Arbeitsgänge vorbereitet, die für das Teil erforderlich sind. Dieser Schritt ist ein kritischer Zeitfaktor, da ein früheres Auswerfen als erforderlich das Teil verformen kann, während ein späteres Auswerfen die Gesamtproduktionsrate beeinträchtigen kann.

Was ist der Unterschied zwischen TPE- und TPR-Material?

Die folgende Tabelle enthält einen detaillierten Vergleich zwischen TPE und TPR; Sie können unter tpr-Material Seite, um mehr darüber zu erfahren, was TPR-Kunststoff ist.

| Besonderheit | TPE (Thermoplastische Elastomere) | TPR (Thermoplastischer Gummi) |

| Zusammensetzung | Eine Mischung aus Kunststoff und gummiartigen Polymeren (z. B. SEBS, TPU) | Elastomer auf Styrolbasis, typischerweise SEBS |

| Härte (Shore A) | 20-90 | 10-80 |

| Elastizität | Hoch, gummiartig | Etwas weicher, hohe Flexibilität |

| Max Temp. Widerstand | Bis 120°C | Bis zu 100°C |

| Anwendungen | Automobilindustrie, Medizintechnik, Elektronik | Schuhe, Griffe, Haushaltsgegenstände |

| Chemische Beständigkeit | Mäßig bis hoch | Mäßig |

| Recyclingfähigkeit | Hoch | Mäßig |

Verschiedene Kategorien von Thermoplastischen Elastomeren (TPE)

Thermoplastische Elastomere (TPE) werden aufgrund ihrer chemischen Struktur und ihrer Eigenschaften in verschiedene Kategorien unterteilt:

- Styrol-Block-Copolymere (SBCs)

Styrol-Block-Copolymere (SBC) sind aufgrund ihrer einzigartigen Zusammensetzung aus Styrol und gummiartigen Blöcken eine der am häufigsten verwendeten Arten von TPEs, da sie die Flexibilität mit der Festigkeit eines Kunststoffs verbinden. SBCs können durch verschiedene Verfahren wie Extrusion, Spritzgießen und Blasformen verarbeitet werden, wodurch sie sich für eine Vielzahl von Anwendungen eignen.

Diese TPEs zeichnen sich durch hervorragende Elastizität, Transparenz und Flexibilität aus und sind außerdem leicht einfärbbar. Sie werden häufig für Anwendungen verwendet, die eine weiche Haptik und flexible Materialien erfordern, wie z. B. Griffe, medizinische Geräte, Verpackungsmaterialien und Haushaltsgegenstände. SBCs bieten auch eine ausgezeichnete Feuchtigkeitsbeständigkeit und gute Klarheit, was sie zu einer idealen Wahl für durchsichtige Verpackungsmaterialien und spezielle Anwendungen in Körperpflegeprodukten macht.

- Thermoplastische Polyurethane (TPU)

Thermoplastische Polyurethane (TPU) sind für ihre hervorragende Haltbarkeit und Flexibilität bekannt, was sie zu einer beliebten Wahl für anspruchsvolle Anwendungen macht. TPU-Materialien verfügen über eine ausgezeichnete Abriebfestigkeit, was zu ihrer Langlebigkeit in stark beanspruchten Anwendungen beiträgt. Außerdem bieten sie eine große Elastizität, Flexibilität bei niedrigen Temperaturen und Beständigkeit gegen Öle, Fette und Lösungsmittel.

Aufgrund dieser Eigenschaften eignen sich TPU besonders für Anwendungen in der Automobilindustrie, in Schuhen und in der Medizin. In der Automobilindustrie werden TPUs üblicherweise für Aufhängungsbuchsen, Dichtungen und Innenraumkomponenten verwendet. In Schuhen werden sie für Sohlen verwendet, die sowohl Flexibilität als auch Haltbarkeit erfordern. Im medizinischen Bereich werden TPUs in Schläuchen, Kathetern und anderen Geräten eingesetzt, die elastisch und mit dem menschlichen Körper kompatibel sein müssen. Aufgrund ihrer Vielseitigkeit können TPUs für verschiedene Härtegrade und Transparenzgrade angepasst werden. Weiter zu TPU-Spritzguss Seite, um mehr zu erfahren.

- Thermoplastische Olefine (TPO)

Thermoplastische Olefine (TPO) sind Mischungen aus Polypropylen (PP) und Elastomeren, die die Eigenschaften von Gummi und Kunststoff in sich vereinen. TPOs bieten im Vergleich zu Standard-Polypropylen eine bessere chemische Beständigkeit, Schlagfestigkeit und UV-Beständigkeit, wodurch sie sich gut für Außenanwendungen und Anwendungen mit hoher Beanspruchung eignen.

Sie werden häufig in der Automobilindustrie eingesetzt, insbesondere für Stoßfängerverkleidungen, Innenverkleidungen und Armaturenbrettkomponenten, sowie als Dachbahnen im Bauwesen, wo Haltbarkeit und Witterungsbeständigkeit entscheidend sind. In Haushaltsgeräten tragen TPOs zu Komponenten bei, die stoßfest und stabil sein müssen. Diese Materialien werden wegen ihrer Recyclingfähigkeit geschätzt, was ihre Attraktivität für ein nachhaltiges Produktdesign erhöht.

- Thermoplastische Vulkanisate (TPV)

Thermoplastische Vulkanisate (TPV) sind eine einzigartige Mischung aus Thermoplasten und Gummi, bei der die Gummiphase dynamisch vernetzt wird. Dieser Vernetzungsprozess verbessert die Elastizität, die Hitzebeständigkeit und die allgemeine Haltbarkeit des Materials. Dadurch können TPVs viele der Leistungsmerkmale von herkömmlichem vulkanisiertem Gummi nachahmen und bieten gleichzeitig die Verarbeitungsvorteile von Thermoplasten.

Sie werden häufig in Anwendungen eingesetzt, die Hitze- und Chemikalienbeständigkeit erfordern, wie z. B. Dichtungen für die Automobilindustrie, Schläuche und Dichtungen. TPVs bieten eine ausgezeichnete Elastizität und können wiederholter Kompression und Biegung standhalten, was sie zu einer bevorzugten Wahl bei dynamischen Anwendungen macht. Außerdem sind sie leicht, was zu einer verbesserten Kraftstoffeffizienz bei der Verwendung in Automobilteilen beiträgt.

- Copolyester-Elastomere (COPE)

Copolyester-Elastomere (COPE) werden wegen ihres ausgewogenen Verhältnisses zwischen Flexibilität und Festigkeit geschätzt, so dass sie auch unter hoher Beanspruchung gute Leistungen erbringen. COPEs werden häufig in Anwendungen eingesetzt, die eine Beständigkeit gegen hohe Temperaturen, Kraftstoffe und Öle erfordern, was sie für technische Anwendungen, insbesondere im Automobil- und Industriesektor, geeignet macht.

So werden COPEs beispielsweise bei der Herstellung von Zahnrädern, Riemen und Dämpfern verwendet, da sie ihre Flexibilität und strukturelle Integrität auch unter schwierigen Umweltbedingungen beibehalten. Neben den Anwendungen in der Automobilindustrie finden COPEs auch in Sportartikeln und in der Elektronik Anwendung, wo sowohl Belastbarkeit als auch Flexibilität gefordert sind. Diese Elastomere sind sehr widerstandsfähig gegen Biegeermüdung, was bedeutet, dass sie wiederholtes Biegen und Verdrehen ohne nennenswerten Verschleiß überstehen können.

- Polyether-Block-Amide (PEBA)

Polyether-Block-Amide (PEBA) bieten eine hervorragende Kombination aus Flexibilität, chemischer Beständigkeit und leichten Eigenschaften. PEBA sind für ihre hervorragende Biegefestigkeit und geringe Dichte bekannt und werden häufig in Anwendungen eingesetzt, bei denen Gewichtseinsparungen und Haltbarkeit entscheidend sind. Im medizinischen Bereich wird PEBA für Komponenten wie Katheterschläuche und Ballonangioplastie verwendet, da es die erforderliche Flexibilität, Biokompatibilität und Beständigkeit gegen Körperflüssigkeiten bietet.

In Sportgeräten trägt es zu leichten und leistungsstarken Produkten wie Sport- und Skischuhen bei, bei denen Elastizität, Flexibilität bei niedrigen Temperaturen und Stoßfestigkeit von entscheidender Bedeutung sind. Darüber hinaus ist PEBA sehr widerstandsfähig gegen Öle, Fette und verschiedene Chemikalien, so dass es auch in rauen Umgebungen seine Leistung beibehält.

- Zyklische Olefin-Copolymere (COC)

Cyclische Olefin-Copolymere (COC) sind aufgrund ihrer hohen optischen Klarheit, geringen Feuchtigkeitsaufnahme und Formbeständigkeit einzigartig unter den TPEs. Diese Materialien besitzen eine zufällige Polymerstruktur, die ihnen eine außergewöhnliche Transparenz verleiht, ähnlich wie bei Glas. COCs werden häufig in medizinischen und optischen Anwendungen eingesetzt, bei denen Klarheit, chemische Beständigkeit und Reinheit von entscheidender Bedeutung sind, z. B. bei Diagnosegeräten, pharmazeutischen Verpackungen und optischen Linsen.

Aufgrund ihrer geringen Feuchtigkeitsaufnahme eignen sie sich hervorragend für medizinische Verpackungen, da sie zum Schutz empfindlicher medizinischer und pharmazeutischer Inhalte beitragen. Außerdem eignet sich die hohe Glasübergangstemperatur von COCs für Anwendungen, die Hitzebeständigkeit erfordern, während ihre geringe Doppelbrechung für optische Geräte von Vorteil ist. COCs werden häufig für fortschrittliche Verpackungsmaterialien und Linsen gewählt, die sowohl Transparenz als auch Festigkeit erfordern.

Jede TPE-Kategorie bietet einzigartige Eigenschaften, die sie für spezielle Anwendungen in verschiedenen Branchen geeignet machen, z. B. in der Automobilindustrie, der Medizintechnik, der Konsumgüterindustrie und der Industrietechnik. Durch die Auswahl des geeigneten TPE-Typs können Hersteller die Produktleistung, Haltbarkeit und Kosteneffizienz in verschiedenen Anwendungen optimieren.

Wichtige Eigenschaften von TPE-Material

Sehen wir uns die verschiedenen Eigenschaften von TPE an;

1. Elastizität

TPE hat die Eigenschaften eines Gummielastiks, das sich aufgrund seiner relativ gummielastischen Eigenschaften dehnen und zurückziehen lässt. Dies macht es geeignet, wo Flexibilität und Elastizität Anwendungen haben, d.h. Dichtungen, Dichtungen und andere Soft-Touch-Anwendungen.

2. Thermoplastizität

TPE hat die gleichen Eigenschaften wie Gummi, ist aber einzigartig, weil es bei hohen Temperaturen geschmolzen und wiederverwendet werden kann. Es ist ein Thermoplast, d. h. es kann geschmolzen und zur Herstellung von Produkten verwendet werden, die dann erneut geformt werden können.

3. Dauerhaftigkeit

TPE bietet hervorragende Verschleiß-, Abrieb- und Stoßeigenschaften für verschiedene Anwendungen. Vor allem dort, wo langlebige Teile benötigt werden, wie z. B. in der Automobilindustrie und Elektronik.

Recyclingfähigkeit

Wie jeder andere thermoplastische Kunststoff ist TPE recycelbar und reduziert die Auswirkungen der Herstellung auf die Umwelt. Diese Wiederverwertbarkeit ist in Branchen hilfreich, die versuchen, Abfälle zu minimieren oder zu vermeiden, insbesondere wenn sie versuchen, das Verpackungsmaterial produktiv zu nutzen.

Was ist der Unterschied zwischen TPE und TPR-Silikon oder Gummi?

Die folgende Tabelle enthält einen detaillierten Vergleich von TPE- und TPR-Silikon und Naturkautschuk; Weiter zu TPE vs. Silikon Seite, um mehr über den Unterschied zwischen TPE und Silikon zu erfahren. Wenn Sie mehr über Silikon wissen möchten, gehen Sie bitte auf ist silicoen sicher Seite.

| Besonderheit | TPE (Thermoplastische Elastomere) | Silikon | Gummi (natürlich/synthetisch) |

| Zusammensetzung | Gemisch aus Thermoplasten und Elastomeren | Synthetisches Polymer auf Kieselsäurebasis | Natürlich (Latex) oder synthetisch (z. B. SBR) |

| Härte (Shore A) | 20-90 | 10-80 | 30-90 |

| Elastizität | Hoch, gummiartig | Sehr hoch, flexibel bei niedrigen Temperaturen | Sehr hoch |

| Max Temp. Widerstand | Bis 120°C | Bis zu 200°C | Bis zu 100°C (natürlich), 150°C (synthetisch) |

| Chemische Beständigkeit | Mäßig bis hoch | Exzellent | Gut (synthetisch), mäßig (natürlich) |

| Verarbeitung | Spritzgießen, Strangpressen | Formpressen, Strangpressen | Vulkanisation, Kompression, Extrusion |

| Recyclingfähigkeit | Hoch | Niedrig | Gering bis mittel |

| Anwendungen | Automobil, Medizin, Konsumgüter | Medizin, Lebensmittelkontakt, Elektronik | Reifen, Dichtungen, Dichtungen, Schuhwerk |

| Kosten | $$ (Kostengünstig, wiederverwertbar) | $$$ (Höhere Kosten, langlebig) | $$ (variiert je nach Typ, eingeschränkt recycelbar) |

Wichtige Überlegungen bei der Wahl des TPE-Materials

Hier sind einige der wichtigsten Punkte bei der Auswahl von TPE-Materialien;

1. Anforderungen an die Anwendung

Bestimmen Sie die spezifischen mechanischen Eigenschaften, die für die Anwendung benötigt werden, wie Zugfestigkeit, Flexibilität und Härte. Die typischen Eigenschaften von TPE variieren je nach der Zusammensetzung von P und E-PO, und die Leistung ähnlicher TPE-Formulierungen ändert sich je nach der Umgebung, in der sie verwendet werden.

2. Temperaturbereich

Berücksichtigen Sie die Temperaturbedingungen, unter denen das TPE verwendet werden soll. Auch für TPEs gibt es eine maximale Temperaturgrenze. Wählen Sie die richtige Sorte, um die erforderlichen Leistungsmerkmale bei hohen oder niedrigen Betriebstemperaturen zu erzielen.

3. Chemische Verträglichkeit

Beurteilen Sie selbst das Ausmaß der chemischen Belastung, der das TPE ausgesetzt sein wird. Einige TPEs sind chemisch besser als andere; die Kenntnis der Umgebung, d. h. der Bedingungen und Situationen, in denen das Material verwendet werden soll, hilft dabei, ein Material zu finden, das sich nicht verschlechtert oder seine Eigenschaften verliert.

4. Verarbeitung Methode

Bestimmen Sie das geplante Verarbeitungsverfahren (Spritzgießen/Extrusion usw.). Einige TPEs können speziell für bestimmte Verfahren ausgelegt sein und einen großen Unterschied bei den Herstellungsergebnissen und -kosten ausmachen.

5. Einhaltung von Vorschriften

TPE erfüllt die geltenden Vorschriften in den jeweiligen Branchen. Dazu können medizinische oder lebensmittelbezogene Bereiche gehören. Das Produkt und die Materialien müssen Sicherheits- und Umweltanforderungen erfüllen.

Umwelt- und Recycling-Faktoren für TPE

Lassen Sie uns einige der wichtigsten Umwelt- und Recyclingwerke für TPE besprechen;

- Recyclingfähigkeit: TPEs sind häufig recycelbar, und dies ist einer der größten Vorteile gegenüber anderen Gummitypen. Stellen Sie fest, ob das TPE-Konzept recycelbar ist und nach seiner Verwendung wiederverwendet werden kann und wiederverwendbar ist.

- Umweltauswirkungen: Analysieren Sie die Eignung des TPE im Hinblick auf seine ökologischen Auswirkungen bei Verwendung, Herstellung und Entsorgung. Beurteilen Sie auch die Beschaffung und die Quelle, aus der Sie das Produktmaterial beziehen oder auf Erneuerbarkeit herstellen.

- Überlegungen zum Lebensende: Ermitteln Sie einen Plan für die Handhabung des Produkts am Ende des Lebenszyklus. Kennen Sie einige der Möglichkeiten, wie das TPE recycelt, wiederverwendet oder entsorgt werden kann.

- Biologische Abbaubarkeit: TPEs sind nicht biologisch abbaubar und werden auf dem Markt als umweltfreundlich angesehen.

- Praktiken der Nachhaltigkeit:

Bewerten Sie den Energieverbrauch, die Emissionen und die Entsorgung des Herstellers von TPEs und andere relevante Aspekte. Dies sollte mit Lieferanten geschehen, die bereit sind, nachhaltige Produktionsprozesse zu praktizieren.

Anwendungen von TPE

Hier sind einige der wichtigsten Anwendungen von TPE;

- Automobilkomponenten: TPE eignet sich aufgrund seiner höheren Festigkeit und Flexibilität für Dichtungen, Dichtungsringe und Kfz-Innenteile.

- Medizinische Geräte: Die Hauptanwendungen von TPE sind Schläuche, Katheter und Spritzendichtungen aufgrund ihrer Biokompatibilität.

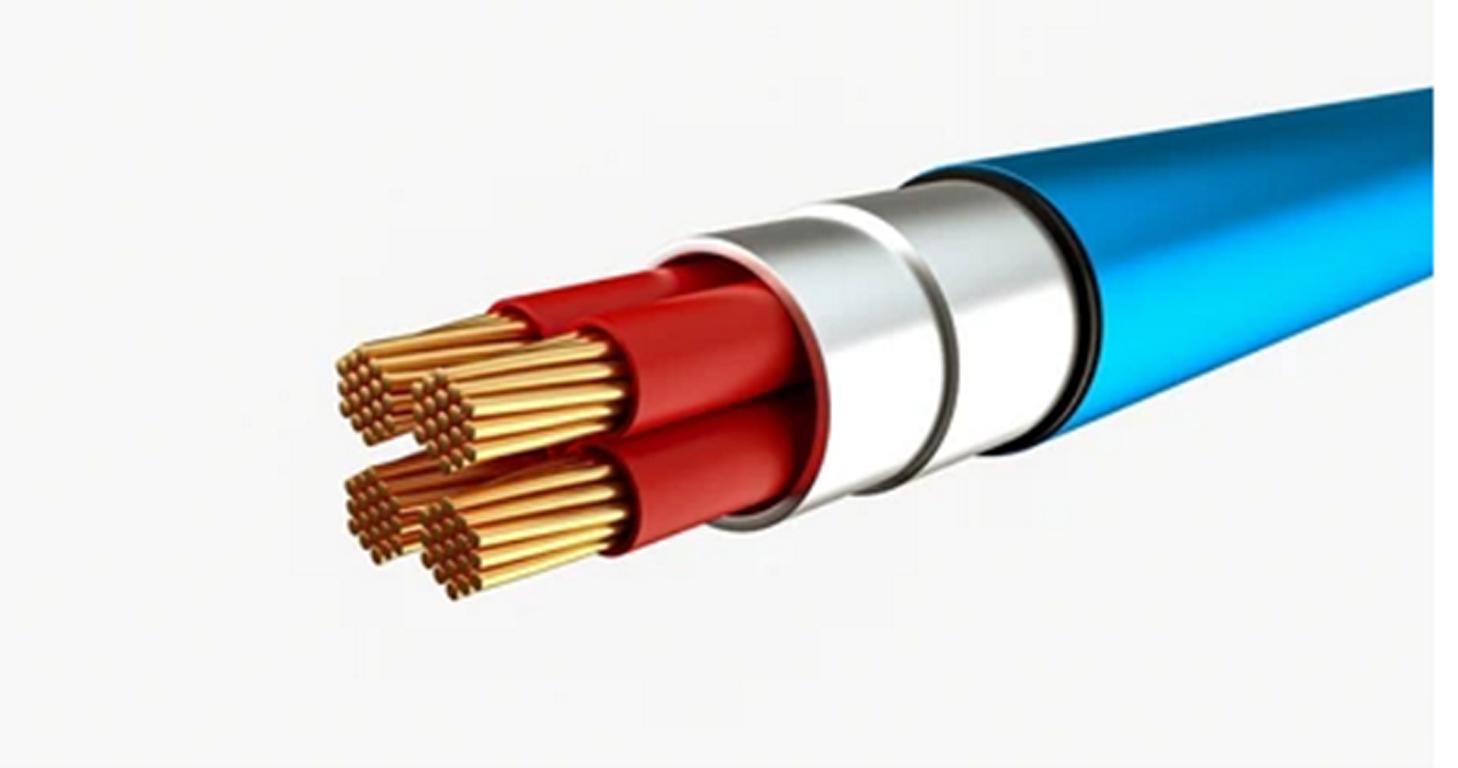

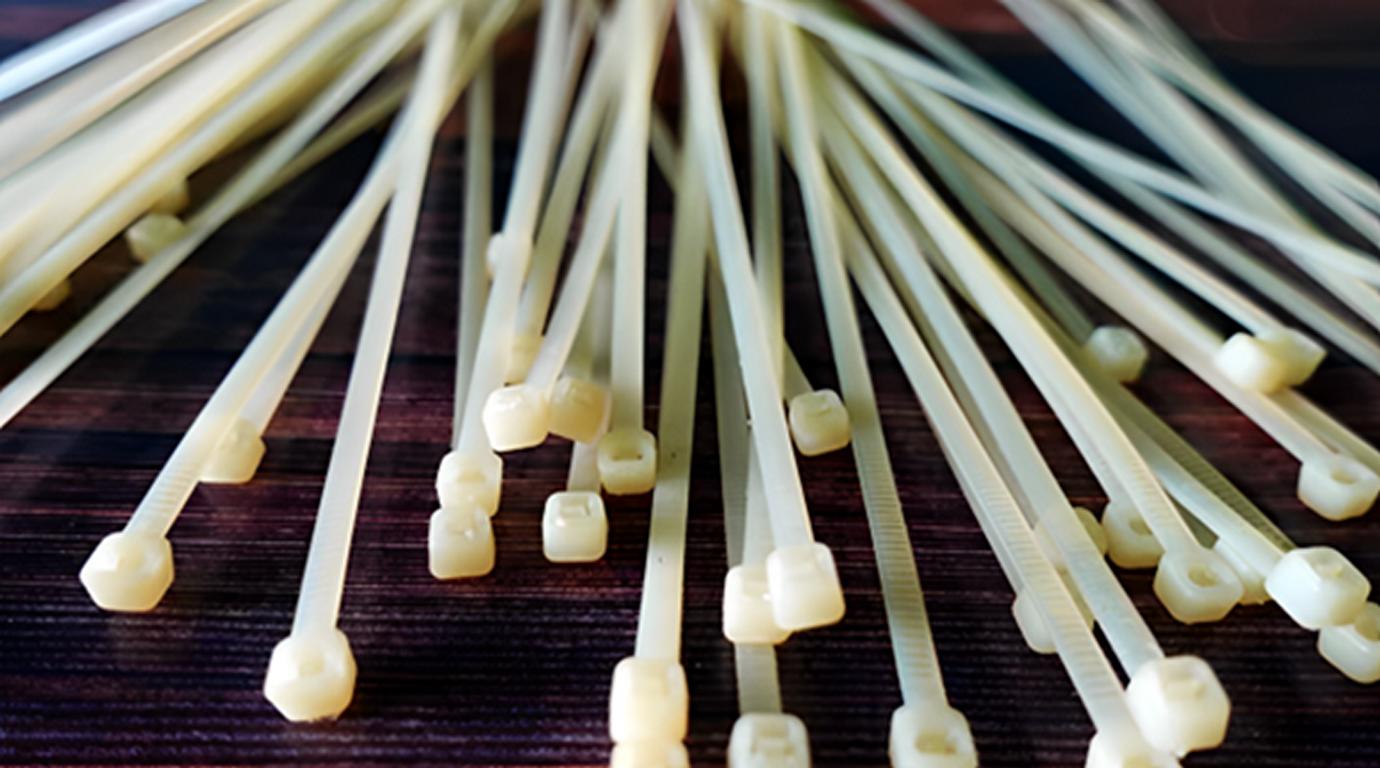

- Unterhaltungselektronik: Er ist bekannt für Kabel-, Stecker- und Soft-Touch-Griffanwendungen.

- Schuhwerk: TPE ist leicht, hat hervorragende Eigenschaften und Flexibilität und wird daher häufig für Schuhsohlen verwendet.

- Verpackung: Aufgrund seiner Festigkeit und Formbarkeit wird TPE für flexible Folien, Kappen und Dichtungen verwendet.

Vor- und Nachteile von TPE

Im Folgenden sind einige der Vorteile und Einschränkungen von TPE aufgeführt

Pro:

- Recycelbar und kostengünstig

- Es ist leicht durch Spritzgießen zu verarbeiten

- Ein Material, das auch eine gewisse Dehnbarkeit aufweist, ist sowohl elastisch als auch thermoplastisch.

- Bietet Flexibilität bei der Gestaltung

- Breites Spektrum an Härtegraden

Nachteile:

- Außerdem haben sie im Vergleich zu anderen Flammschutzmitteln eine schlechte Hitzebeständigkeit.

- Dennoch ist die chemische Beständigkeit dieser Laminate bei einigen Sorten eher bescheiden.

- Die Materialkosten sind im Vergleich zu anderen herkömmlichen Kunststoffen hoch.

- Es ist auch nicht für den Einsatz in Hochtemperaturgebieten geeignet.

Wann sollte ich TPEs verwenden?

Hier sind einige Punkte, für die TPEs eine geeignete Option sein können;

- Flexible Anwendungen: Aufgrund der gummiartigen Beschaffenheit dieser Materialklasse sind sie besonders nützlich, wenn die Flexibilität des Materials erwünscht ist, wie bei Dichtungen und Abdichtungen.

- Geformte Teile: Sie werden vor allem in großen Mengen zur Herstellung verschiedener Formen verwendet. Sie sind sowohl durch Spritzguss- als auch durch Extrusionsverfahren kompliziert.

- Umweltaspekte: Es eignet sich für Produkte, bei denen TPEs verwendet werden, da sie den Anforderungen der Umweltfreundlichkeit entsprechen, da sie recycelbar sind.

- Einhaltung gesetzlicher Vorschriften: Am besten geeignet für den Einsatz in Branchen und Unternehmen, die die Einhaltung von Gesundheitsstandards verlangen, wie z. B. in der Medizin und in der Lebensmittelindustrie.

Wann man TPEs nicht verwenden sollte

Im Folgenden sind einige Punkte aufgeführt, bei denen Sie die Verwendung von TPES vermeiden sollten;

- Anwendungen im Hochtemperaturbereich: Nicht geeignet für den Einsatz in Umgebungen mit einer Temperatur von über 120 Grad Celsius, da TPEs in solchen Umgebungen bekanntermaßen abgebaut werden oder ihre Eigenschaften verlieren.

- Extreme chemische Exposition: Es ist ratsam, kein Produkt zu verwenden, bei dem Sie mit starken Chemikalien oder Lösungsmitteln in Berührung kommen, die das Material angreifen könnten.

- Kostenintensive Anwendungen: Wenn niedrigere Kosten für die Leistungsanforderungen angemessener sind (Gummi oder Kunststoff), dann sollte man diese in Betracht ziehen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass TPE aufgrund seiner flexiblen Eigenschaften und hohen Haltbarkeit sowie der Möglichkeit einer einfachen Verarbeitung die Anforderungen vielseitiger Anwendungen wie der Automobilindustrie und der Unterhaltungselektronik erfüllen kann. Da Nachhaltigkeit mit der Zeit immer mehr an Bedeutung gewinnt, wird TPE durch seine Recyclingfähigkeit und die Möglichkeit, Biomaterialien zu verwenden, noch attraktiver. Es ist zu erwarten, dass TPE im Zuge von Innovationen mehr Funktionen in verschiedenen Produktdesigns in unterschiedlichen Branchen übernehmen wird.

FAQs

Q1. Was ist TPE-Material?

TPE-Kunststoff ist ein Polymer, das sich durch gummiartige Elastizität und Thermoplastizität auszeichnet und formbar verarbeitet werden kann.

Q2. Was sind die Unterschiede zwischen TPE und Gummi?

Aber anders als Gummi, TPE Das Kunststoffmaterial kann geschmolzen und neu geformt werden, und dieser Vorgang kann mehrmals wiederholt werden.

Q3. In welchen Branchen wird TPE-Kunststoff verwendet?

TPE-Kunststoff findet Anwendung in der Automobil-, Medizin-, Elektronik- und Konsumgüterindustrie.

Q4. Kann TPE-Kunststoffmaterial recycelt werden?

TPE-Material kann recycelt und wiederaufbereitet werden, wobei sich seine Eigenschaften nur geringfügig oder gar nicht verändern.

Q5. Ist TPE-Kunststoff hitzebeständig?

Es ist flexibler als die meisten anderen technischen Thermoplaste, hat aber eine geringe Wärmebeständigkeit. Außerdem ist er nicht für den Einsatz bei hohen Temperaturen geeignet.

Q6. Was sind die verschiedenen Arten von TPEs?

Zu den Elastomeren gehören Styrol-Block-Copolymere (SBC), Thermoplastische Polyurethane (TPU) und Thermoplastische Olefine (TPO).

PA6 GF30 VS PA6.6-GF30: Was ist der Unterschied?

PA6 GF30 VS PA6.6-GF30: Was ist der Unterschied?