Duroplast vs. Thermoplast ist wichtig. Dieser Blog hilft Ihnen, beides zu verstehen. Erfahren Sie mehr über PE, ABS, PP und PVC. Diskutieren Sie die chemische Struktur, thermische Stabilität und Elastizität.

Machen Sie Vor- und Nachteile aus. Informieren Sie sich, wie verschiedene Branchen sie einsetzen. Die Wahl des Materials ist entscheidend. Informieren Sie sich über diese grundlegenden Kunststofftypen. Treffen Sie eine kluge Wahl.

Was ist Duroplast?

Duroplast härtet bei Erwärmung aus. Er hat eine hohe Vernetzungsdichte. Dies ist für Autoteile von Vorteil. Dazu gehören Epoxidharze, die stark sind. Die Hitzebeständigkeit ist mit 150-200°C hoch. Es kann nicht umgeformt werden. Phenolharze sind spröde und gehören zu den duroplastischen Kunststoffen. Sie sind gut für elektrische Isolatoren geeignet. Wenn dieses Material einmal ausgehärtet ist, bleibt es starr. Es wird in vielen Bereichen eingesetzt. Duroplast hat dauerhafte Bindungen.

Was ist Thermoplastik?

Thermoplastische Kunststoffe schmelzen bei Erwärmung. Ihre Beschaffenheit ist weich und flexibel. Man verwendet sie für Spielzeug und Flaschen. Der Schmelzpunkt liegt bei 100-250°C. Sie können viele Male umgeformt werden. Einige Beispiele sind Polymere wie Polyethylen (PE), ABS, PC, PP, PEEK, Acryl, Nolon usw. Es ist für Alltagsgegenstände geeignet. Im Vergleich zu Duroplast hat es eine geringe Festigkeit. Er kühlt schnell ab und härtet schnell aus. Sie haben Thermoplaste auf unterschiedliche Weise in ihre Produkte eingebaut. Das ist der eigentliche Unterschied.

Was sind die Hauptunterschiede zwischen Duroplast und Thermoplast?

Chemische Struktur

Duroplast vs. Thermoplast weist auch unterschiedliche Formen auf. Duroplaste können nur feste Verbindungen eingehen, während sie fixiert werden. Sie bleiben fest. Thermoplaste haben Kettenglieder. Das heißt, sie können schmelzen und sich neu formen. Sie verwenden Polymere wie PE und ABS. Die Vernetzungen von Duroplasten schmelzen nicht.

Einige Thermoplaste, z. B. PTFE, haben die Eigenschaft, bei Wärmeeinwirkung zu erweichen. Diese Flexibilität macht das Recycling einfach. Die intermolekularen Kräfte in Thermoplasten sind nicht so stark.

Denn ihre Form bestimmt, wie sie verwendet werden. Jede hat eine spezifische Anwendung in Materialien.

Herstellungsprozess

Duroplast vs. Thermoplast: Die Herstellung ist unterschiedlich. Duroplaste verfestigen sich durch Hitze oder Chemikalien. Dadurch entstehen starke Vernetzungen. Thermoplastische Kunststoffe können geschmolzen und durch Wärme geformt werden.

Durch die Abkühlung werden sie fest. Duroplaste können nicht umgeformt werden. Thermoplaste wie PP können in vielen Fällen umgeformt werden. Ihre Flexibilität macht sie für viele Anwendungen geeignet. Duroplaste eignen sich für schwierige Aufgaben.

Jeder Typ wird mit unterschiedlichen Werkzeugen hergestellt. Diese zu kennen, hilft bei der Auswahl des richtigen Werkzeugs. Dies zeigt die beste Verwendung in Produkten.

Hitzebeständigkeit

Duroplaste und Thermoplaste unterscheiden sich in der Art und Weise, wie sie auf Wärme reagieren. Duroplaste sind beständig gegen große Hitze. Sie sind gut für heiße Orte geeignet. Das macht sie stark. Thermoplastische Kunststoffe, einschließlich PA, werden bei Wärmeeinwirkung biegsamer. Dadurch sind sie leicht zu beeinflussen.

Duroplaste sind bei hohen Temperaturen starr. Sie werden in Motoren verwendet. Thermoplastische Kunststoffe können bei zu großer Hitze reißen. Dies schränkt ihre Verwendung ein. Duroplaste erweichen oder schmelzen nicht, wenn sie einmal hergestellt sind. Ihre Hitzebeständigkeit bestimmt den Anwendungsbereich, in dem sie eingesetzt werden können.

Mechanische Eigenschaften

Duroplaste und Thermoplaste sind zwei Arten von Kunststoffen, die jedoch unterschiedliche Eigenschaften haben. Duroplaste sind steif und haben hohe mechanische Eigenschaften. Daher eignen sie sich ideal für den Einsatz in Bereichen, in denen sie wahrscheinlich stark beansprucht werden. Sie lassen sich nicht so leicht verbiegen.

Während PVC beispielsweise als Thermoplast gilt, ist es biegsam. Dadurch können sie sich ausdehnen und zusammenziehen, ohne zu brechen. Duroplaste haben eine hohe Zugfestigkeit.

Sie werden bei der Herstellung von Bauteilen verwendet. Thermoplaste sind Kunststoffe, die gedehnt werden können und dann wieder in ihre ursprüngliche Form zurückkehren. Sie eignen sich für bewegliche Teile. Jedes Material wird im Hinblick auf die jeweilige Aufgabe ausgewählt. Dieses Wissen hilft bei der Auswahl des besten Materials. So können die Dinge reibungslos ablaufen.

Wie unterscheidet sich der Herstellungsprozess?

Spritzguss

Duroplast vs. Thermoplast macht Spaß! Duroplast wird bei Wärme starr. Er ist für heiße Sachen gedacht. Duroplast schmilzt bei Hitze. Er kann umgeformt werden. Im Wesentlichen ist IM (Spritzgießen) enthält Zylinder, Schnecken und Düsen. Sie drücken auf Kunststoff. Hohe Drücke von bis zu 2000 psi können Teile kühlen.

Zahnräder, Spielzeug und Koffer tauchen auf! Ein Kühler macht sie schnell fest. Die Zykluszeit ist kurz. Viele Arbeiten werden von Maschinen erledigt. Das macht es einfach. Steuergeräte überwachen Geschwindigkeit und Temperatur. Es werden PP- und PE-Kunststoffe verwendet.

Extrusion

Die Tatsache, dass Duroplast und Thermoplast unterschiedlich sind, ist eine Tatsache! Duroplast bleibt hart. Bei der Extrusion wird der Kunststoff durch eine Düse gepresst. Thermoplast schmilzt und wird geformt. Extruder haben Trichter, Fässer und Schnecken.

Sie formt längliche Strukturen wie Rohre und Stangen. Die Maschine bewegt sich schnell. Sie ist superlang, bis zu 500 Meter! Der Name des Spiels ist Geschwindigkeit und Tempo.

Das ist wichtig! PE- und PVC-Kunststoffe eignen sich am besten für den Einsatz. Schneidesysteme schneiden die Stücke genau richtig. So bleibt alles sauber. Sie machen viele Kontrollen.

Formpressen

Duroplast vs. Thermoplast macht tolle Sachen! Duroplast bleibt fest. Es verwendet heiße Formen. Thermoplast kann geschmolzen werden. Beim Formpressen werden große Formen verwendet. Der Druck kann bis zu 1000 Tonnen betragen.

Hier werden Autoteile und andere Dinge hergestellt. Hydraulische Pressen üben Druck auf den Kunststoff aus. Die Wärme fließt gleichmäßig. Sie überwachen Druck und Temperatur. Deshalb werden PP und Nylon als gute Kunststoffe angesehen.

Auch die Druckplatte kann sich schnell erwärmen. Das trägt zur Dispersion des Kunststoffs bei. Trennmittel kleben nicht mehr. Große Teile werden groß!

Thermoformen

Duroplast vs. Thermoplast bedeutet viele Formen! Duroplast bleibt hart. Thermoplastische Platten erwärmen sich. Sie werden weich. Bei der Thermoformung werden Vakuum oder Druck eingesetzt. Es formt Dinge wie Schalen und Deckel.

Die Heizungen erreichen 200 Grad. Der Kunststoff kühlt schnell ab. Das sorgt für scharfe Details.

Vakuumpumpen ziehen die Form. Die Geschwindigkeit und die Dicke sind die entscheidenden Faktoren. Das macht alles richtig. PP und PET gehören zu den Favoriten. Beim Schneiden werden überschüssige Teile entfernt. Sie kontrollieren jedes Teil.

Was sind die Stärken von duroplastischen Materialien?

Hohe Hitzebeständigkeit

Duroplast und Thermoplast sind nicht dasselbe. Duroplast bleibt bei 200°C starr. Er verwendet Epoxidharze. Das bedeutet, dass die Komponenten eines Motors effizienter arbeiten. Sie lösen sich nicht in heißem Wasser auf.

Die Polymere bilden Vernetzungen. Dadurch bleiben sie zäh. Phenol- und Epoxidverbindungen schon. Sie verändern sich nicht bei großer Hitze. Sie werden in Flugzeugen verwendet. Die hohe Temperatur ist kein Problem.

Thermoset ist ein Unternehmen, das sehr robuste Küchenutensilien herstellt. Die Hitzebeständigkeit ist einfach unglaublich.

Dimensionsstabilität

Duroplast und Thermoplast zeigen Unterschiede auf. Duroplaste ändern ihre Form nicht. Sie variiert nicht stark. Diese Stabilität ist für Leiterplatten entscheidend. Das bedeutet, dass sie sich nicht verziehen.

Dadurch bleibt die Effizienz der Teile erhalten. Es werden Epoxidharze verwendet. Sie haben eine geringe Schrumpfungsrate. Die Form bleibt erhalten. Industrielle Maschinen erfordern diese Stabilität. Duroplaste werden nach folgenden Kriterien ausgewählt Präzision. Sie behalten die richtige Größe. Diese Stabilität ist der Schlüssel.

Elektrische Isolationseigenschaften

Duroplaste und Thermoplaste haben ihre eigenen spezifischen Anwendungen. Duroplast isoliert Elektrizität gut. Das hilft bei Transformatoren. Das Material schirmt gegen Hochspannung ab. Epoxid wird zur Isolierung verwendet.

Das macht die Geräte sicher. Die Durchschlagsfestigkeit ist hoch. Schaltanlagen verwenden Duroplast. Sie halten den Strom im Inneren. Die Isolierung ist wichtig. Andere verwendete Harze sind Phenolharze. Elektronische Geräte benötigen dies. Vor allem die hohe Durchschlagsfestigkeit ist wichtig.

Chemische Beständigkeit

Duroplaste und Thermoplaste unterscheiden sich im Umgang mit Chemikalien. Duroplast ist säurebeständig. Er funktioniert an den schwierigsten Stellen. Das hilft in chemischen Anlagen. Epoxid- und Vinylesterharze sind zäh.

Sie werden nicht abgebaut. Sie werden in Rohren und Tanks verwendet. Die Materialien bleiben gut. Die chemische Struktur ist fest. Duroplaste lösen sich nicht auf. So bleiben die Teile funktionsfähig. Industrielle Bereiche brauchen das. Die Beständigkeit ist groß. Duroplastische Materialien halten lange.

| Eigentum | Duroplastische Materialien | Thermoplaste | Metalle | Keramik | Verbundwerkstoffe | Elastomere |

| Hitzebeständigkeit | Hoch, 250-300°C | Mäßig, 70-150°C | Hoch, >500°C | Sehr hoch, >1000°C | Unterschiedlich, 100-300°C | Niedrig, -50-150°C |

| Dimensionsstabilität | Exzellent | Mäßig | Gut | Exzellent | Gut | Schlecht |

| Elektrische Isolierung | Ausgezeichnet, 10⁸-10¹⁵ Ω | Gut, 10⁷-10¹⁴ Ω | Schlecht, leitfähig | Ausgezeichnet, 10¹⁰-10¹⁴ Ω | Unterschiedlich, 10⁶-10¹⁵ Ω | Schlecht, leitfähig |

| Chemische Beständigkeit | Hoch, Säure/Base | Unterschiedlich, Lösungsmittel | Mäßig, Korrosion | Hoch, Inert | Hoch, Maßgeschneidert | Niedrig, Schwellwert |

| Mechanische Festigkeit | Hoch, 100-200 MPa | Unterschiedlich, 20-100 MPa | Sehr hoch, 200-2000 MPa | Sehr hoch, 100-500 MPa | Unterschiedlich, 50-300 MPa | Niedrig, 5-20 MPa |

| Kosten | Niedrig bis mittel | Niedrig bis mittel | Hoch | Mittel-Hoch | Mittel-Hoch | Niedrig bis mittel |

Tabelle zu den Stärken duroplastischer Werkstoffe!

Was sind die Stärken von thermoplastischen Werkstoffen?

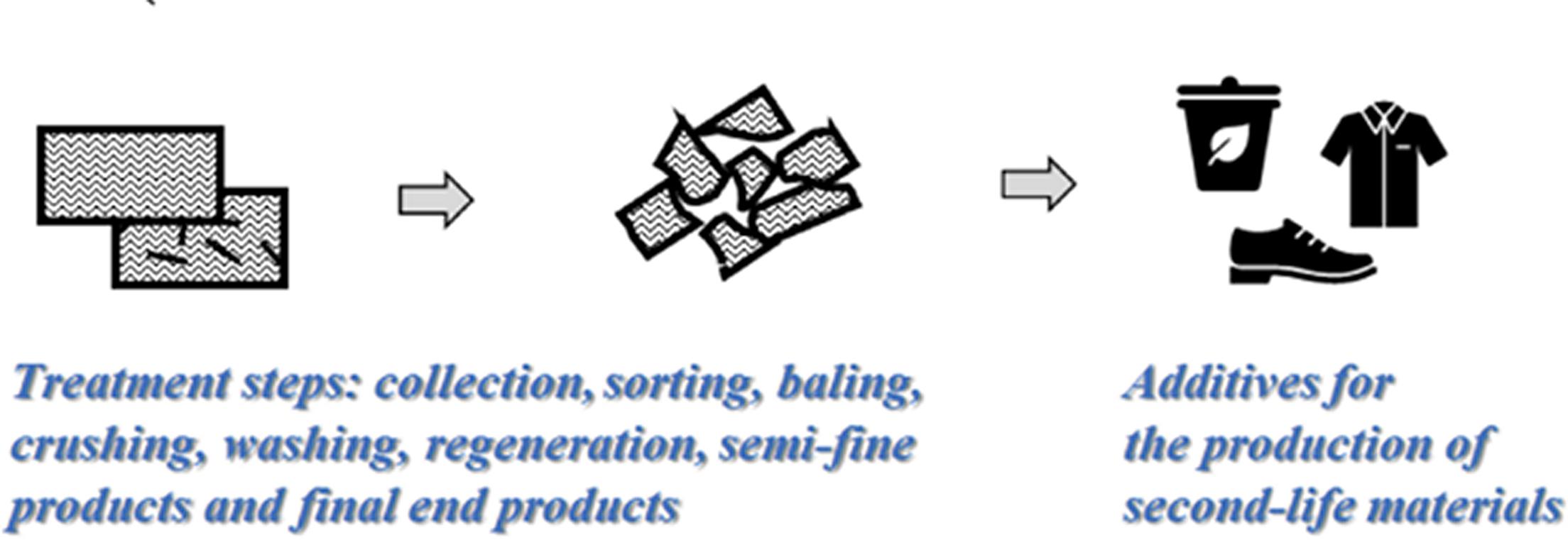

Recyclingfähigkeit

Duroplast vs. Thermoplast macht die Entscheidungen klar. ABS kann zum Beispiel recycelt werden. Das bedeutet, dass wir Teile wiederverwenden. Das ist gut für die Natur. Diese Materialien können in einen flüssigen Zustand übergehen und sich wieder verfestigen.

Strangpressen sind einige der Maschinen die das Recycling unterstützen. PETG ist ebenfalls recycelbar. Recycelte Materialien sparen Energie. Das reduziert den Abfall. Wiederverwendung hilft unserem Planeten. Sie helfen uns bei der Schaffung neuer Produkte. Recycling ist wichtig.

Flexibilität

Bei Duroplast und Thermoplast geht es nur um das Material. TPU lässt sich leicht biegen. Das macht Spielzeug weich. TPE ist auch flexibel. Es lässt sich dehnen, ohne zu brechen. Diese Materialien sind nützlich. Sie können in kleinen Räumen untergebracht werden.

Die Weichheit ist für die Formgebung geeignet. Gummiähnliche Kunststoffe fühlen sich angenehm an. Flexibilität ist hilfreich. Sie machen sichere Produkte. Weiche Materialien sind gut.

Schlagfestigkeit

Duroplast vs. Thermoplast zeigt klare Präferenzen. PA ist zäh. Das heißt, es wird nicht brechen. PC ist auch stark. Sie können Schläge einstecken. Sie schützen Gegenstände. Sichere Helme sind aus robusten Materialien hergestellt.

Starke Kunststoffe halten lange. Mit ihnen bleiben Geräte geschützt. Das ist wichtig für die Sicherheit. Stoßfestigkeit ist wichtig. Spielzeug und Gadgets brauchen sie.

Leichte Verarbeitung

Duroplast vs. Thermoplast offenbart einfache Optionen. PLA und PEEK schmelzen schnell. Das macht die Formgebung einfach. Sie werden in Maschinen wie 3D-Druckern verwendet. Die Verarbeitung ist schnell. Das spart Zeit.

PLA eignet sich gut für Projekte in der Schule. Sie brauchen wenig Hitze. Materialien, die einfach sind, sollten für Kinder verwendet werden. So macht Lernen Spaß. Sie helfen, coole Sachen zu machen.

Was sind die Herausforderungen bei der Verwendung duroplastischer Materialien?

Nicht-Rezyklierbarkeit

Duroplastische und thermoplastische Materialien sind unterschiedlich. Duroplaste können nicht wiederverwendet werden. Das macht sie verschwenderisch. Sie verwenden bestimmte Arten von chemischen Bindungen. ABS und PET sind unterschiedlich. Sie verschmelzen und rekristallisieren miteinander. Duroplaste zersetzen sich nicht bei Hitzeeinwirkung.

Einige Sorten von Epoxidharzen sind nicht recycelbar. Das ist ein Problem der Entsorgung. Zu den Thermoplasten gehören Polycarbonat und Nylon, die recycelbar sind. Sie werden geschmolzen und dann neu gegossen. Dies ist wichtig für die Nachhaltigkeit.

Schwierigkeit der Verarbeitung

Duroplastische und thermoplastische Materialien sind ziemlich schwierig. Duroplaste benötigen genaue Temperaturen. Das macht sie kostspielig. Sie benötigen Aushärtungsstufen. Sowohl BMC als auch SMC sind Formen.

Polyesterthermoplaste wie PEEK und PVC lassen sich leicht schmelzen. Sie eignen sich für das Spritzgießen. Die Ausrüstung für Duroplaste ist unterschiedlich. Üblich ist das Formpressen. Das Verfahren ist zeitaufwendig. Thermoplaste sind schneller. Die Wahl der Materialien beeinflusst die Geschwindigkeit. Die Industrie bevorzugt eine einfache Handhabung.

Sprödigkeit

Duroplastische und thermoplastische Werkstoffe können spröde sein. Duroplaste brechen leicht. Das ist ein Problem. Einige von ihnen sind Duroplast und Phenol. Sie mögen keine Veränderungen, können aber brechen.

Polypropylen und Polystyrol sind Beispiele für thermoplastische Kunststoffe, die sich biegen lassen. Deshalb eignen sie sich gut für Spielzeug. Duroplaste sind sehr starr. Die Molekularstruktur ist entscheidend. Das Spritzgießen ist für Thermoplaste geeignet. Das wirkt sich auf die Haltbarkeit des Produkts aus. Das ist wichtig für die Sicherheit.

Längere Aushärtungszeiten

Duroplastische und thermoplastische Materialien härten unterschiedlich aus. Duroplaste brauchen länger. Der Prozess erfordert eine Vernetzung. Einige von ihnen sind UPR- und PUR-Harze. Thermoplaste kühlen schnell ab.

Sie müssen nicht ausgehärtet werden. Typisch sind Polyamid und Acrylglas. Duroplaste benötigen kontrollierte Bedingungen. Dies kann die Produktion verzögern. Thermoplastische Kunststoffe ermöglichen eine schnelle Herstellung. Die Industrie ist auch durch Zeit- und Kostenaspekte gekennzeichnet. Jedes Material hat seine Vorteile.

Was sind die Herausforderungen bei der Verwendung von thermoplastischen Werkstoffen?

Geringere Hitzebeständigkeit

Duroplast oder Thermoplast? Das ist wichtig, wenn es heiß wird. Duroplast ist wie ein Superheld gegen Hitze. Diese Art schmilzt nicht. Sie bleiben stark. Duroplaste schmelzen bei 160 und 260.

Das ist ein Problem für heiße Orte. Polyethylen (PE) und Polypropylen (PP) schmelzen. Versuchen Sie sich vorzustellen, wie Spielzeug oder Teile davon durch die Hitze weich und flüssig werden.

Polycarbonat (PC) und Acrylnitril-Butadien-Styrol (ABS) sind etwas besser, aber auch sie schmelzen. Ingenieure erfordern Materialien, die hohen Temperaturen standhalten können, ohne sich zu verändern. Durch die Wahl des richtigen Materials halten Dinge wie Kleidung und Schuhe länger.

Kriechen unter Last

Duroplast vs. Thermoplast stellt einen Unterschied dar. Kriechen tritt auf, wenn sich Dinge allmählich verbiegen. Das ist eine große Sache. Duroplastische Materialien sind resistenter dagegen. Polyvinylchlorid (PVC) und Polystyrol (PS) sind zwei Arten von Materialien, die dafür bekannt sind, dass sie unter starker Belastung kriechen. Dies ist ein Problem für Brücken oder Gebäude.

Nylon und PEEK verformen sich nicht, wenn sie dem ausgesetzt sind. Die Belastung führt dazu, dass sich die Form des Kunststoffs verändert. Die Ingenieure wählen die Materialien so aus, dass keine Probleme entstehen. Dann bleibt alles stark und sicher. Deshalb ist die Wahl so entscheidend.

Höhere Kosten für Hochleistungstypen

Bei Duroplast und Thermoplast spielen auch die Kosten eine Rolle. Hochleistungsthermoplaste kosten mehr. Polyetheretherketon (PEEK) ist kostspielig. Es ist zäh und leicht. Sie werden in Flugzeugen und Autos verwendet. Polyimid (PI) ist ebenfalls kostspielig. Ingenieure brauchen starke Materialien. Leistungsstarke Materialien sind belastbar.

Diese Kosten sind problematisch für die Haushaltskasse. Duroplaste sind manchmal billiger. Allerdings sind sie weniger flexibel. Wirtschaftliche und effiziente Lösungen sind ebenfalls wichtig. Die Wahl des richtigen Materials bedeutet, die Kosten zu senken und die Qualität des Endprodukts zu erhöhen. Es ist eine große Entscheidung.

Empfindlichkeit gegenüber Lösungsmitteln

Duroplast vs. Thermoplast: Lösungsmittel zählen. Thermoplastische Kunststoffe können sich auflösen. Dies ist mit Aceton oder Benzol möglich. Polystyrol (PS) und Acrylate lösen sich schnell auf. Das ist ein Problem für Kraftstofftanks oder -behälter. Polyethylen (PE) und Polypropylen (PP) sind widerstandsfähiger gegen Lösungsmittel.

Duroplaste sind gut lösungsmittelbeständig. Epoxid und Phenol sind gute Beispiele. Ingenieure wählen mit Bedacht aus. Sie bedenken, wo bestimmte Gegenstände eingesetzt werden sollen. Schäden durch Lösungsmittel sollten vermieden werden. Durch die Verwendung des richtigen Materials bleiben die Dinge sicher und langlebig.

Schlussfolgerung

Kenntnis der Unterschiede zwischen Duroplast vs. Thermoplast hilft bei der Auswahl des richtigen Materials. Duroplast ist starr und hitzebeständig. Thermoplastischer Kunststoff ist flexibel und kann recycelt werden. Beide haben einzigartige Einsatzmöglichkeiten. Erfahren Sie mehr unter KUNSTSTOFFFORM. Wählen Sie das am besten geeignete Material für Ihren Fall. Seien Sie aufmerksam und klug.