Kundenspezifischer Kunststoff-Spritzguss China Service – Erschwingliche Sonderteile

Sincere Tech ist ein etablierter Brauch Kunststoff-Spritzgussunternehmen in China das hochwertige, kundenspezifische Werkzeug- und Formlösungen bietet. Wir bieten Lösungen für Fertigungsdienstleistungen wie Rohmaterialprüfung, Werkzeugherstellung, Formenbau, Oberflächenveredelung und Produktprüfung, um den unterschiedlichen Anforderungen der Kunden gerecht zu werden. Unser Team von Ingenieuren ist hochqualifiziert und kann die professionelle Ausführung von Aufträgen jeder Größe und Komplexität gewährleisten.

Unsere kundenspezifischen Kunststoff-Spritzgussdienste umfassen:

Kundenspezifische Rapid Prototyping-Werkzeuge und Spritzguss in kleinen Stückzahlen.

- Perfekt für die Prototypenentwicklung oder die gleichzeitige Herstellung einiger Produktteile.

- Das Spektrum reicht von einfachen Maschinen, die zwischen 50 und über 5.000 Teile produzieren können.

Kundenspezifische Brückenwerkzeuge und Schnellspritzguss für mittlere Stückzahlen

- Ideal für Markteintrittsstrategien.

- Produziert 5.000 bis 100.000+ Komponenten.

Sonderanfertigungswerkzeuge und Spritzguss in großen Stückzahlen.

- Es wurde für die Massenproduktion von Fahrrädern geschaffen.

- Produziert über 100.000 Teile.

Mit über einem Jahrzehnt Erfahrung in On-Demand-Fertigungslösungen haben wir vielen unserer Kunden geholfen, ihre Teile mithilfe von kundenspezifischem Kunststoffspritzguss herzustellen. Wir freuen uns darauf, mit Ihnen zusammenzuarbeiten und Ihre Produkte präzise und schnell zum Leben zu erwecken.

Was ist kundenspezifischer Kunststoff-Spritzguss?

Kundenspezifischer Kunststoffspritzguss ist ein effizientes Verfahren zur Herstellung kundenspezifischer Kunststoffteile in jeder beliebigen Menge, ob klein, mittel oder groß. Dabei werden Formen verwendet, in die das geschmolzene Kunststoffmaterial gegossen wird und in die gewünschte Form abkühlen und aushärten kann. Dieser Zyklus wird Hunderte oder sogar Tausende Male wiederholt, wodurch die Herstellung mehrerer kundenspezifischer Kunststoffteile auf einmal möglich ist. Die Kosten der kundenspezifischen Form werden auf die Anzahl der hergestellten Teile verteilt, wodurch der Preis pro Einheit nur wenige $$s oder sogar weniger beträgt. Kundenspezifischer Kunststoffspritzguss garantiert die Einheitlichkeit der hergestellten Teile und bietet mehr Möglichkeiten hinsichtlich Material, Farbe, Optik, Politur und Oberflächenbearbeitung als 3D-Druck oder CNC-Bearbeitung.

Aufrichtige Technik ist ein spezialisierter Brauch Unternehmen für Kunststoffspritzguss das Prototypen sowie kundenspezifische Formgebungsdienste für Klein- und Großserien anbietet. Wir bieten kundenspezifische Kunststoffteile, die genau Ihren Designanforderungen entsprechen und gleichzeitig erschwinglich sind. Unsere professionelle technische Abteilung berät Kunden bei jedem Spritzgussangebot, um einen reibungslosen Übergang vom Design zur Produktion zu ermöglichen.

Arten von kundenspezifischen Spritzguss-Dienstleistungen bei Sincere Tech

Sincere Tech ist ein prestigeträchtiger Brauch Unternehmen für Kunststoff-Spritzguss in China, das sich auf die Bereitstellung verschiedener Arten von Spritzgussdienstleistungen für Produktionsanforderungen mit geringem bis hohem Volumen spezialisiert hat. Hier ist ein kurzer Überblick über die Arten von Spritzgussdienstleistungen, die wir anbieten:

1. Kundenspezifischer transparenter Spritzguss

Verfahren: Bei diesem Verfahren werden transparente Kunststoffmaterialien verwendet, um Teile herzustellen, die präzise oder halbtransparent sein müssen.

Anwendungen: Geeignet für Produkte wie Linsen, Lichtabdeckungen und andere durchscheinende Teile.

Normales Material: PC, PMMA, PS, ABS usw.

2. Kundenspezifisches Einlegeformen

Verfahren: Einlegeform ist eine Technik, bei der beim Spritzgießen Metall oder andere Teile in den Kunststoff eingebracht werden.

Anwendungen: Wird typischerweise zur Herstellung von Komponenten mit metallischen Einsätzen verwendet, einschließlich Gewindebolzen, Lagern oder elektrischen Kontakten.

Normales Material: ABS, PC, PP, PA66, PMMA, PE, PET, PPT usw.

3. Kundenspezifisches Überformen

Verfahren: Umspritzen ist ein Zweikomponentenverfahren, bei dem ein zweites Material über ein vorhandenes Teil oder Grundmaterial geformt wird.

Anwendungen: Ideal für die Herstellung von Bauteilen aus mehreren Materialien, zum Beispiel Griffe mit Softgrip oder Gehäuse mit Dichtung.

Normale Materialien: TPE, TPU usw.

4. Kundenspezifische Gewindeformung

Verfahren: Bei dieser Technik werden Innen- oder Außengewinde in das Kunststoffformteil eingearbeitet, ohne dass anschließend ein Schraubenschneiden erforderlich ist.

Anwendungen: Anwendbar auf Teile, die verschraubt oder verbunden werden müssen, beispielsweise Kappen, Verschlüsse und Gewindeeinsätze.

Normales Material: ABS, PC, PP, PA66, PMMA, PE, PET, PPS usw.

5. Kundenspezifisches Gummiformen

Verfahren: Beim Gummiformen werden Elastomere zur Herstellung flexibler, robuster Teile und Komponenten verwendet.

Anwendungen: Es wird für die Verwendung in Dichtungen, O-Ringen und anderen Komponenten empfohlen, die flexibel sein und eine hohe wiederherstellbare Elastizität aufweisen müssen.

Normales Material: Gummi.

6. Kundenspezifisches Silikonkautschuk-Formteil

Verfahren: Silikonkautschukformteil verwendet Silikon, um Teile herzustellen, die thermisch stabil und witterungsbeständig sind.

Anwendungen: Geeignet für den Einsatz in medizinischen Geräten, Küchengeschirr und Dichtungen.

Normales Material: Silikon, Gummi.

Unsere technischen Experten sind bestrebt, die besten Spritzgussservices zu liefern, die Ihren genauen Anforderungen entsprechen. Von Prototypen über Kleinserien bis hin zu Gesamtproduktionsläufen – unser Team von Ingenieuren hilft Ihnen, Ihr Projekt erfolgreich zu machen. Entdecken Sie noch heute Chinas beste kundenspezifische Spritzgussservices oder besprechen Sie Ihre Spritzgussanforderungen direkt mit unserem Vertreter.

Kosten für kundenspezifisches Spritzgießen

Der Preis für kundenspezifisches Spritzgießen ist kein Standardpreis und hängt von der Art und Weise ab, wie Sie unsere Dienste in Anspruch nehmen und von Ihren Projektspezifikationen. Im Allgemeinen können die Kosten in zwei Hauptkomponenten unterteilt werden: die Gesamtproduktionskosten und den Preis der Form oder der Werkzeuge, die im Produktionsprozess verwendet werden.

Werkzeugkosten/Spritzgussformkosten/Schnellwerkzeugkosten

Die Herstellung der kundenspezifischen Form bringt weitere Kosten mit sich, die nicht in den Gesamtproduktionskosten enthalten sind. Die Kosten für die kundenspezifische Form werden zu Beginn des Spritzgussverfahrens gezahlt und hängen vom Entwurf der Form ab. Die Zeit, die zum Erstellen einer Form benötigt wird, hängt vom Design der Form und ihrer Komplexität ab. Die Produktion von Kunststoffteilen wird erst begonnen, nachdem die Form hergestellt oder fertiggestellt wurde. Es gibt zwei Arten von Herstellungsverfahren für die Herstellung von Formen: schnelle Fertigung und konventionelle Fertigung mit unterschiedlichen Preisen und Produktionsansätzen.

Wenn Sie mehr über die Kosten für kundenspezifische Formen erfahren möchten, besuchen Sie bitte Kosten für Spritzguss Und wie viel kostet eine Spritzgussform Seite, um mehr zu erfahren.

Schlüsselfaktoren, die die Kosten für kundenspezifisches Spritzgießen beeinflussen

Die folgenden Schritte sind für die individuelle Anpassung von Spritzgussformen erforderlich.

Design-Entwurf und Komplexität

Der Grad der Vorbereitung und der Komplexitätsgrad des Produktdesigns sind ein Schlüsselfaktor, der die Kosten beeinflusst. Die komplexen Designs erfordern komplexere Formen und ihre Herstellung dauert länger.

Rohstoffe

Die Kosten werden durch die Art und Qualität des Materials bestimmt, das sowohl für die Kunststoffprodukte als auch für die Form verwendet wird. Generell kann festgestellt werden, dass die Anschaffung hochwertigerer Materialien kostspieliger ist als die von minderwertigeren.

Fertigungstechnologie

Die Entscheidung zwischen Rapid Manufacturing und herkömmlichen Fertigungstechnologien hängt von den Kosten ab. Rapid Manufacturing ist zwar schneller, aber auch teurer.

Werkzeugherstellungsprozess

Im Folgenden sind einige Faktoren aufgeführt, die mit den Werkzeugkosten in Zusammenhang stehen können: das Design der Form, ihre Merkmale und das für ihre Herstellung verwendete Material.

Projektanforderungen

Die Kosten können auch durch Zeitpläne und bestimmte Spezifikationen des Projekts beeinflusst werden. Dies kann den Kunden dazu zwingen, Eilleistungen zu bestellen, die in der Regel kostspielig sind.

Zusätzliche Prozesse

Andere Vorgänge wie Branding, Tampondruck oder sonstige Sondervorgänge erhöhen ebenfalls den Preis.

Die Kosten für Spritzguss werden durch das Design des Produkts, die Qualität des verwendeten Materials, die in der Produktion verwendete Technologie und andere Faktoren des Projekts bestimmt. Bei Sincere Tech bieten wir maßgeschneiderte Lösungen für Ihre Anforderungen, egal ob es sich um eine Einzelanfertigung oder eine Serienfertigung handelt. Für weitere Informationen und um ein Online-Angebot für Ihr Projekt zu erhalten, zögern Sie bitte nicht, kontaktiere uns.

Kundenspezifisches Kunststoff-Spritzgussverfahren

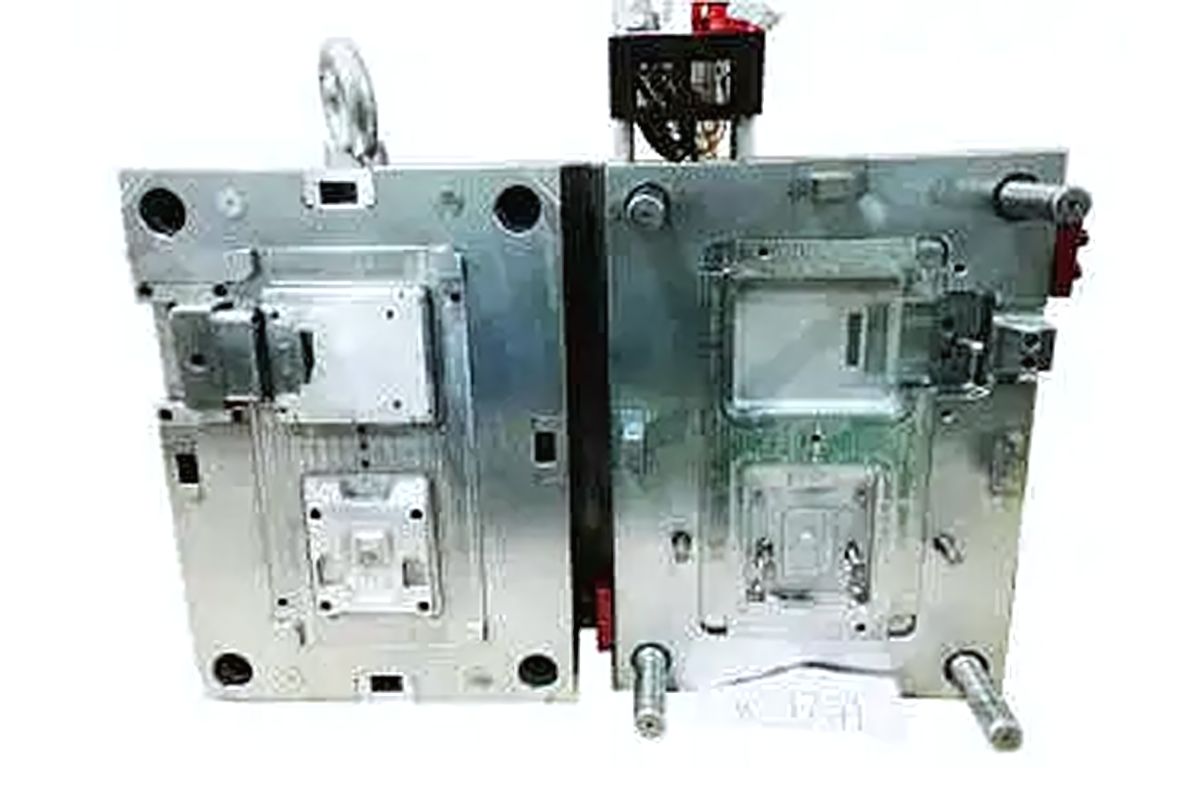

Kundenspezifischer Kunststoff-Spritzguss erfordert die Verwendung von Spritzgussformen, und die Qualität der Endprodukte hängt von den Formen und ihrem Design ab. Neben den Formen sind technisches Know-how und Erfahrung von entscheidender Bedeutung, um die Struktur und das Design der Spritzgussprodukte und der Formen zu bestimmen.

Der Formenbau ist eine der Kernabteilungen unseres Unternehmens. Er ist mit den modernsten Werkzeugen ausgestattet und beschäftigt hochqualifizierte und wissenschaftlich orientierte Mitarbeiter. Dies ermöglicht es uns, qualitativ hochwertige Formen herzustellen und diese zu einem möglichst günstigen Preis und in kürzester Zeit anzubieten.

Wir bieten auch technische Beratungsdienste zur Auswahl geeigneter Kunststoffmaterialien für Produkte an. Wenn unsere Kunden große Kunststoffformen für ihre Produkte verwenden, können sie von unserer Erfahrung mit verschiedenen technischen Kunststoffen profitieren. Wir beschäftigen uns mit allen Arten technischer Kunststoffe, einschließlich konventioneller Kunststoffe und Hochleistungsthermoplaste, um sicherzustellen, dass wir das richtige Material für die jeweilige Anwendung auswählen.

Zu unseren Kompetenzen gehören alle Arten großer Kunststoffformen und -materialien, und es wurde die Einarbeitung von Hochleistungsthermoplasten in große Kunststoffformteile realisiert.

Neben den allgemeinen Kategorien von Heute verfügbare Dienstleistungen im Bereich thermoplastischer SpritzgussteileUnser Unternehmen bietet verschiedene spezielle Spritzgussdienstleistungen an, um den Anforderungen unserer Kunden gerecht zu werden. Dabei handelt es sich um spezielle Verfahren, die für spezielle Anwendungen, Bedürfnisse und Probleme entwickelt wurden.

Von uns verarbeitete thermoplastische Werkstoffe

In unserem Inhouse-Setup verarbeiten wir Folgendes kundenspezifisch geformte Kunststoffprodukte;

ABS (Acrylnitril-Butadien-Styrol)

ABS ist ein Allzweck-Thermoplast mit guter Schlagfestigkeit und hohem Härtegrad. Seine Zugfestigkeit beträgt 6.500 psi und eignet sich für viele technische Anwendungen, bei denen Festigkeit und Haltbarkeit gefordert sind. Gehe zu ABS-Spritzguss um mehr zu erfahren.

Polypropylen (PP)

Polypropylen ist ein thermoplastischer Kunststoff, der aufgrund seiner Flexibilität und Festigkeit in vielen Anwendungen eingesetzt wird. Es hat eine Zugfestigkeit von 4.900 psi und wird dort eingesetzt, wo eine gute chemische Beständigkeit und Verarbeitbarkeit erforderlich ist. Gehe zu PP-Spritzguss um mehr zu erfahren.

Polyoxymethylen (POM):

POM, auch Acetal genannt, ist ein thermoplastisches Material mit geringer Reibung, hoher Steifigkeit und guter Dimensionsstabilität. Mit einer Zugfestigkeit von 10.000 psi eignet es sich für Anwendungen, bei denen eine hohe Genauigkeit und mechanische Festigkeit der Teile erforderlich ist. Gehe zu POM-Spritzguss um mehr zu erfahren.

Polycarbonat:

Polycarbonat ist ein thermoplastisches Polymer mit hoher Hitzebeständigkeit und Schlagfestigkeit. Es hat eine Zugfestigkeit von 9000 psi und wird in Anwendungen eingesetzt, bei denen Klarheit und Festigkeit erforderlich sind, wie Brillen und Elektronik. Gehe zu Polycarbonat-Spritzguss um mehr über PC-Formgebung zu erfahren.

Polycarbonat/ABS-Mischung:

Dabei handelt es sich um eine Kombination aus Polycarbonat und ABS, die zur Herstellung von starken und langlebigen Teilen führt. Es hat eine Zugfestigkeit von 8000 psi und wird hauptsächlich in der Automobil- und Elektronikgehäuseindustrie verwendet. Gehe zu PC/ABS-Spritzguss um mehr zu erfahren.

PVC (Polyvinylchlorid):

PVC ist ein Polymer mit guten elektrischen Isoliereigenschaften, hoher Härte und guten mechanischen Eigenschaften. Es hat eine Zugfestigkeit von 4.500 psi und ist daher für den Einsatz in vielen Industrien und Bautätigkeiten geeignet.

Nylon:

Nylon ist ein starkes Polymermaterial mit hoher Dehnung und relativ guter Verschleißfestigkeit. Es hat eine Zugfestigkeit von 8.400 psi und wird für Zahnräder, Lager und verschleißfeste Komponenten verwendet. Gehe zu Nylon-Spritzguss um mehr zu erfahren.

Nylon 30% Glasfaser:

Dieses Nylon-Komposit weist eine verbesserte mechanische Festigkeit und thermische Stabilität auf und die Zugfestigkeit beträgt 18.000 psi. Es wird in Bereichen eingesetzt, in denen eine hohe Festigkeit und Steifheit der Struktur erforderlich ist. Gehe zu Spritzguss aus glasfaserverstärktem Nylon um mehr zu erfahren.

Acryl (PMMA):

Acryl ist aufgrund seiner Festigkeit sehr beliebt und eignet sich daher ideal für den Einsatz in Bereichen, in denen es wahrscheinlich Druck ausgesetzt ist. Es wird häufig in Anwendungen verwendet, die transparent sein müssen. Es hat eine Zugfestigkeit von 9400 psi und wird für Linsen, Displays und Lichtleiter verwendet. Gehe zu PMMA-Kunststoffspritzguss um mehr zu erfahren.

Styrol:

Styrol ist ein weiterer Kunststofftyp, der leicht ist und eine hohe Schlagfestigkeit und Zähigkeit aufweist. Es hat eine Zugfestigkeit von 6.530 psi und wird für Verpackungen, Einwegbesteck und Modellierung verwendet.

Polyetherimid (PEI):

PEI ist ein Thermoplast mit hoher Temperaturbeständigkeit und guten mechanischen Eigenschaften. Seine Zugfestigkeit von 16.000 psi macht es für Anwendungen in der Luft- und Raumfahrt, im Automobilbau und in der Medizin geeignet.

Qualitätssicherung und Oberflächenveredelungsoptionen für kundenspezifische Spritzgussteile

Bei Sincere Tech wissen wir, wie wichtig es ist, hochwertige und präzise geformte Sonderformteile herzustellen. Wenn Sie ein Angebot für Spritzguss anfordern, bieten wir Ihnen je nach den Anforderungen Ihrer Anwendung eine Vielzahl von Qualitätsprüfungen und Endbearbeitungsoptionen an.

- Design für die Herstellbarkeit Feedback (DFM): Unsere Spezialisten geben detaillierte Kommentare zu Ihrem Design, um sicherzustellen, dass Ihr Produkt ohne mögliche Probleme, die den Prozess verlangsamen könnten, für die Herstellung geeignet ist.

- Wissenschaftlicher Entwicklungsbericht zum Formungsprozess: Unsere wissenschaftlichen Formungsberichte decken den Entwicklungsprozess ab und garantieren, dass die Form wie vorgesehen funktioniert und dass sich die Qualität der Teile mit der Zeit nicht verschlechtert.

- Während des Prozesses durchgeführte CMM-Inspektion und Maschinenüberwachung: Unsere CMM-Prüfungen und die Echtzeitüberwachung der Maschinen gewährleisten einen präzisen und qualitativ hochwertigen Formprozess.

- Erstmusterprüfung (First Article Inspection, FAI) und Prozessfähigkeitsbericht mit GD&T: Unsere FAI- und Prozessfähigkeitsberichte, einschließlich GD&T, versichern Ihnen, dass der erste Satz Formteile alle erforderlichen Standards und Toleranzen erfüllt.

Einpacken

Zusammenfassend lässt sich sagen, dass es wirtschaftlich und effektiv ist, kundenspezifische Kunststoffformteile in China herstellen zu lassen. China ist aufgrund seiner qualifizierten Arbeitskräfte, wettbewerbsfähigen Preise und fortschrittlichen Fertigungskapazitäten ein bevorzugter Standort für die Herstellung hochwertiger Kunststoffkomponenten. Wenn Sie die von uns besprochenen Faktoren verstehen und die Tipps zur Zusammenarbeit nutzen, können Sie das Potenzial von kundenspezifischer Kunststoff-Spritzguss China Industrie, um neue Entwicklungen und hohe Qualität in Ihre Produktion einzuführen.

FAQs

F1. Was ist Kunststoff-Spritzguss?

Spritzguss ist ein Herstellungsverfahren, bei dem geschmolzenes Material durch Injektion in eine Form gepresst wird. Der Kunststoff kühlt ab und härtet in der gewünschten Form aus. Jeder Durchgang wird als Formzyklus oder Formschuss bezeichnet.

F2. Wie viel kostet Kunststoff-Spritzguss?

Die Kosten für Spritzguss variieren zwischen $100 und über $ 100.000. Zu den Kostenfaktoren, die berücksichtigt werden, gehören die Art des verwendeten Materials, die Größe des Teils, die bestellte Menge, die Komplexität des Teils, die Anzahl der Hohlräume, die Zykluszeit und die Arbeitskosten.

F3. Wie viel kosten Spritzgussformen?

Kosten für Spritzgussformen variiert je nach Komplexität der Form und dem für ihre Herstellung verwendeten Material. Die Kosten für Spritzgussformen liegen schätzungsweise zwischen $1.000 und $100.000+ oder sogar noch mehr. Die Kosten für Formen werden auch von der Komplexität der Form und ihrer Größe beeinflusst, wobei einfache und kleine Formen billiger sind als komplexe und große Formen mit mehreren Hohlräumen und Merkmalen.