Was ist CNC-Fräsen?

Kenntnisse über Was ist CNC-Fräsen ermöglicht es, den Prozess zu verstehen. Einige der in diesem Blog behandelten Themen sind Spindeldrehzahlen, Vorschubgeschwindigkeiten, Achsenbewegungen, G-Codes und Maschinensteuerungen. Wir werden auch beschreiben, wie diese Teile kombiniert werden, um als eine Einheit zu funktionieren. Beim CNC-Fräsen kommt es auf hohe Präzision an. Was ist CNC-Fräsen 101, um mehr zu erfahren.

Wie funktioniert CNC-Fräsen?

Prozessübersicht

Beim CNC-Fräsen kommen G-Codes und M-Codes. Dadurch wird die Spindel bewegt. Der Tisch stützt das Werkstück. Was CNC-Fräsen ist, muss unbedingt gelernt werden. Es wird verwendet, um das Schneidwerkzeug zu drehen. Sie erzeugen präzise Formen.

Damit kann mit unterschiedlichen Geschwindigkeiten geschnitten werden. Drehzahl und Vorschubgeschwindigkeit sind einige der Parameter, die es regeln. Die X-, Y- und Z-Achsen bestimmen den Prozess. Es werden Teile mit Präzision hergestellt. Die Bewegungen werden durch die Steuerung der Maschine koordiniert.

CNC-Programmierung

Das Programm weist die CNC-Fräse an, was zu tun ist. Dabei werden G-Codes für Bewegungen verwendet. M-Codes steuern Hilfsfunktionen. Der Werkzeugweg definiert die Bewegung des Schneidwerkzeugs.

Es startet und stoppt. Die Spindeldrehzahl ist wichtig. Sie geben Parameter für jede Achse ein. Dies gewährleistet eine präzise Bearbeitung. Es wird vor dem Schneiden verwendet, um auf Fehler zu prüfen. Der CNC-Controller empfängt und interpretiert Befehle.

Maschinenbewegungen

Die Bewegungen der Maschinen beim CNC-Fräsen sind präzise. Dazu gehören die X-Achse, die Y-Achse und die Z-Achse. Die Spindel rotiert. Sie schneidet das Material. Die Linearität steuert das Werkzeug.

Sie legen Vorschubgeschwindigkeiten und -tiefen fest. Die Eingaben werden über das Bedienfeld gesteuert. Dies gewährleistet Genauigkeit, die zu perfekten Teilen führt. Die Servomotoren steuern die Geschwindigkeit. CNC-Fräsen erstellen präzise Formen.

Schneidwerkzeuge

Schneidwerkzeuge in CNC-Fräsen sind wichtig. Was ist CNC-Fräsen? hilft Ihnen, es besser zu verstehen. Dabei werden Schaftfräser und Bohrer verwendet. Der Werkzeughalter sichert sie. Sie drehen sich schnell. Sie schneiden das Material.

Sie wird durch Parameter wie die Drehzahl beeinflusst. Die Anzahl der Nuten ist wichtig. Sie beeinflusst die Spanabfuhr. Die Spindel greift das Werkzeug fest. Dies sorgt für saubere Schnitte. Ein Werkzeug erzeugt verschiedene Formen.

Was sind die Hauptkomponenten einer CNC-Fräsmaschine?

Maschinenrahmen

Der Rahmen trägt alle anderen Komponenten einer CNC-Maschine. In diesem Fall ist er stark und stabil. Sie benötigen ein starkes Fundament. Dieses besteht aus Metall.

Zu den Teilen gehören Schienen, Schrauben und Bolzen. Sie sorgen für die Stabilität der Maschine. Genauigkeit ist beim CNC-Fräsprozess sehr wichtig. Das bedeutet, dass kleine Fehler Teile ruinieren können.

Der Rahmen muss stabil sein. Manche Rahmen sind aus Eisen. Sie wiegen viel. Rahmen können verschiedene Formen haben. Dies hilft dabei, die Maschine zu stützen. Rahmen müssen gut gebaut sein.

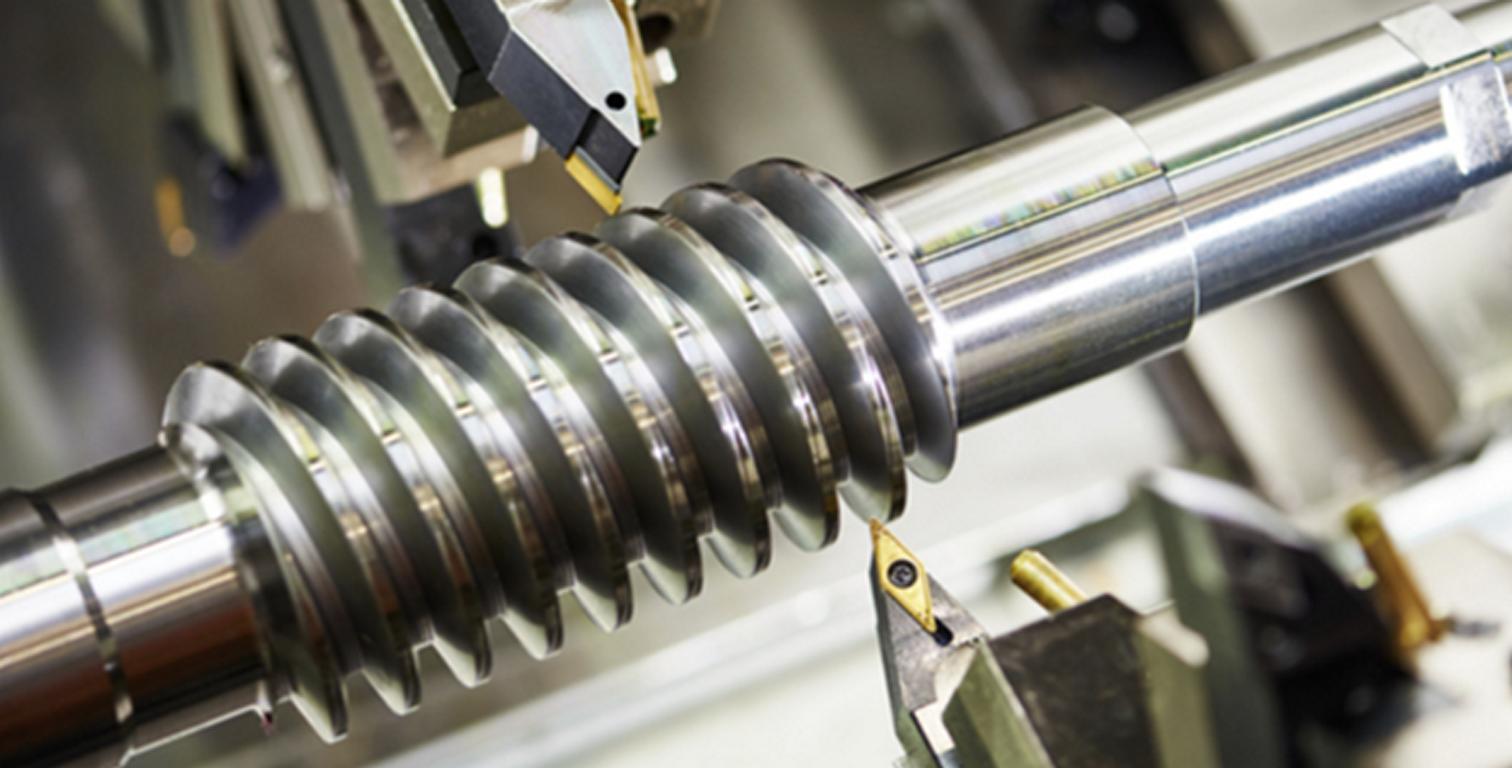

Spindel

Die Spindel ist beim CNC-Fräsen von zentraler Bedeutung. Es ist gut zu wissen, was CNC-Fräsen ist. Sie dreht sich schnell. Das kann bis zu mehreren Umdrehungen pro Minute betragen. Sie halten Schneidwerkzeuge. Sie schwingt auf und ab. Dadurch entstehen Löcher. Spindeln verwenden Lager.

Diese verringern die Reibung. Sie halten es kühl. Die Spindeldrehzahl ist wichtig. Höhere Drehzahlen schneiden schneller. Es werden Kühlventilatoren benötigt. Einige Spindeln sind elektrisch. Andere verwenden Luft. Dieser Teil ist entscheidend. Deshalb wird er sorgfältig hergestellt.

Bedienfeld

Das Bedienfeld steuert die CNC-Maschine. Es hat viele Tasten. Hier geben Sie Befehle ein. Bildschirme zeigen Einstellungen. Sie helfen Ihnen, den Prozess zu verfolgen. Das Bedienfeld hat eine CPU. Es führt Programme aus.

Dies kann ein Touchscreen sein. Die Steuerung ist sehr präzise. Die Eingaben erfolgen in G-Codes. Diese weisen die Maschine an, was zu tun ist. Sicherheitsschalter sind wichtig. Das Panel muss einfach zu bedienen sein. Es ermöglicht CNC-Fräsen.

Achsenmotoren

Achsmotoren transportieren die CNC-Teile. Interessant zu wissen ist, was CNC-Fräsen ist. Sie regeln die Bewegung in X-, Y- und Z-Richtung. Sie ermöglichen präzise Bewegungen. Diese können bis in den Mikrometerbereich gehen.

Sie verwenden Schrittmotoren. Diese ermöglichen eine genaue Steuerung. Die Motoren sind leistungsstark. Dies hilft bei der Stückzahl. Motoren müssen gekühlt werden. Sie können heiß werden. Das bedeutet, dass Achsenmotoren zuverlässig sein müssen. Deshalb sind sie gut konstruiert. Die richtige Einrichtung ist entscheidend.

Werkzeugwechsler

Der Werkzeugwechsler arbeitet sehr schnell. Er fasst mehrere Werkzeuge. Dies kann automatisch erfolgen. Dadurch werden Ausfallzeiten reduziert. Es ist wichtig, dass die Werkzeuge scharf sind. Er wechselt sie schnell. Sie verfügen über Sensoren. Dies stellt die korrekte Platzierung sicher. Der Werkzeugwechsler verfügt über ein Magazin. Dieses speichert die Werkzeuge.

Es ist entscheidend für die Steigerung der Produktivität. Alle Werkzeuge erfüllen eine bestimmte Funktion. Der Wechsel muss schnell erfolgen. Es ist zu beachten, dass der gesamte Prozess vollständig automatisiert ist. Das macht das CNC-Fräsen effizient.

| Komponente | Funktion | Material | Gängige Modelle | Wichtige Spezifikationen | Wartung |

| Maschinenrahmen | Strukturelle Unterstützung | Gusseisen, Stahl | Haas VF-2, DMG MORI | Gewicht: 2.000-3.000 kg | Schmierung, Reinigung |

| Spindel | Dreht Schneidwerkzeug | Legierter Stahl | BT40, HSK63 | Drehzahl: 12.000-30.000 | Lagerinspektion |

| Bedienfeld | Benutzeroberfläche | Kunststoff, Metall | FANUC, Siemens | Bildschirm: 10-15 Zoll | Software-Updates |

| Achsenmotoren | Steuert die Achsenbewegung | Aluminium, Stahl | NEMA 23, Servomotoren | Drehmoment: 2-10 Nm | Ausrichtungsprüfungen |

| Werkzeugwechsler | Schaltet Schneidwerkzeuge | Stahl, Aluminium | Regenschirm, Karussell | Kapazität: 10-30 Werkzeuge | Pneumatische Kontrollen |

Tabelle zu den Hauptkomponenten einer CNC-Fräsmaschine!

Welche Materialien können mit CNC-Maschinen gefräst werden?

Metalle

CNC-Fräsen formen Metalle wie Stahl und Aluminium. Die Spindel dreht sich mit 8000 U/min. Die Genauigkeit dieser Maschine beträgt 0,001. Der Werkzeugkopf bewegt sich in die X-, Y- und Z-Richtung.

Sie können die Werkzeuge wechselseitig wechseln. Das spart Zeit. Das Kühlmittel hält die Temperaturen niedrig. Späne lösen sich vom Werkstück. CAD-Dateien werden als Referenz verwendet.

Die Steuerung der Maschine folgt dem Programm. So entstehen komplexe Formen. Das Metall entwickelt glatte Kanten. Ein Schraubstock hält es fest. Die Spindeldrehzahl ist tatsächlich ein wichtiger Faktor. Der letzte Abschnitt ist gut.

Kunststoffe

Auch beim CNC-Fräsen werden Kunststoffe geformt. Die Spindel dreht sich mit 12.000 U/min sehr schnell. Dabei werden Fräser für verschiedene Schnitte eingesetzt. Sie bewegen sich dreidimensional. So entstehen präzise Teile. Das Material wird durch Klemmen fixiert.

Die Steuereinheit scannt die CAD-Datei. Das führt jeden Schnitt. Chips werden in ein Vakuum gebracht. Das Werkzeug wird von der Maschine gekühlt. Es verhindert das Schmelzen. Kunststoffe werden ordentlich geformt. Der Tisch hält es waagerecht. Muss PEEK CNC-Bearbeitung um mehr zu erfahren.

Das Schneiden erfolgt mit einem Werkzeug, das als Schaftfräser bezeichnet wird. Sie erzeugen saubere Kanten. Es ist schnell und präzise. Das Kunststoffteil ist fertig.

Verbundwerkstoffe

Verbundwerkstoffe werden bekanntlich von CNC-Maschinen gefräst. Die Spindel dreht sich mit einer Geschwindigkeit von 10.000 U/min. Die Werkzeugspitzen schneiden Schichten. Sie bewegen sich außerdem auf allen drei Achsen. Das Arbeitsfluid in der Maschine kühlt sie.

Es liest die CAD-Datei für Formen. Dadurch werden komplexe Designs erstellt. Späne werden mit Luft entfernt. Der Schraubstock hält es an Ort und Stelle. Die Steuereinheit arbeitet gemäß dem Programm. Sie wechselt Werkzeuge automatisch.

In diesem Stadium erhält der Verbundwerkstoff glatte Kanten. Der Prozess ist effizient. Er erzeugt starke und leichte Komponenten. Der Tisch bewegt sich präzise. Der letzte Teil wird ausführlich beschrieben.

Holz

Die mit CNC-Fräsen gefertigten Schnitzereien sind glatt auf dem Holz. Was CNC-Fräsen ist, kann genauer erklärt werden. Die Spindel dreht sich mit 7.500 U/min. Die Bits sind für verschiedene Schnitte unterschiedlich. Sie bewegen sich in X-, Y- und Z-Richtung. Das Holz wird fest zusammengedrückt. Die Steuereinheit arbeitet auf der Grundlage von CAD-Dateien. Sie führt jeden Schnitt.

Das Vakuum entfernt Späne. Kühlmittel hat die Funktion, das Werkzeug zu kühlen. Die Maschine arbeitet und formt präzise Formen. Der Tisch bewegt sich präzise. Dies gewährleistet Genauigkeit. Die Schaftfräser schneiden sehr gut.

Sie erzeugen saubere Kanten. Das Holzteil erscheint sauber. So wird Holz mit CNC-Fräsen bearbeitet. Der Vorgang ist schnell.

Keramik

Keramik kann auch mit CNC gefräst werden. Die Spindel dreht sich mit 6.000 U/min. Es werden Diamantbohrer verwendet. Sie arbeiten dreidimensional. Das Kühlmittel verhindert Risse. Mit anderen Worten: Die CAD-Datei steuert den Betrieb der Maschine. Dadurch entstehen komplizierte Formen. Späne werden mit Luft entfernt.

Der Schraubstock sorgt für die feste Positionierung der Keramik. Die Steuereinheit wechselt Werkzeuge. Sie hält sich buchstabengetreu an das Programm. Die Maschine erzeugt scharfe Kanten. Sie fertigt stabile, detaillierte Teile.

Der Tisch bewegt sich präzise. Die Keramik bleibt kühl. Sie runden es mit Berührungen ab. Das Teil ist langlebig.

Welche Arten von CNC-Fräsmaschinen gibt es?

Vertikalfräsmaschinen

Beim CNC-Fräsen wird vertikale Bearbeitung mit X-, Y- und Z-Bewegungen durchgeführt. Diese Maschinen sind mit einer Spindel und einem Motor ausgestattet. Die Spindel bewegt sich ebenfalls auf und ab. Sie wird per G-Code gesteuert. An diesem Maschinentyp ist ein Tisch angebracht. Der Tisch stützt das Werkstück. Zum Schneiden von Materialien wird ein Schaftfräser verwendet.

Diese Einstellung ermöglicht präzises Schneiden. Die Geschwindigkeit kann auf bis zu 1.200 U/min eingestellt werden. Faktoren wie Tiefe und Vorschubgeschwindigkeit sind wichtig. Vertikale Fräsen arbeiten präzise. Sie sind ideal für komplizierte Arbeiten.

Horizontal-Fräsmaschinen

CNC-Fräsen umfasst horizontale Maschinen. Sie haben eine horizontal verlaufende Spindel. Die Spindel dreht sich mit 1500 U/min. Zum Schneiden von Materialien werden Planfräser verwendet. Diese Maschine bewegt sich entlang einer X-Achse.

Die Y-Achse ist nützlich für Links- und Rechtsbewegungen oder Verschiebungen. Das Werkstück wird auf dem Tisch positioniert. Sie bewältigen große Aufgaben. Damit können problemlos tiefe Schnitte durchgeführt werden. Die Geschwindigkeit und der Vorschub der Maschine sind sehr wichtig. Horizontalfräsen sind leistungsstark. Deshalb werden sie oft verwendet.

Mehrachsige Fräsmaschinen

Beim CNC-Fräsen werden mehrere Achsen verwendet. Sie funktionieren mit den Achsen XYZ und A, B. Die Spindel dreht sich auf verschiedene Arten. Dies ermöglicht komplexe Schnitte. Es gibt ein Bedienfeld. Das Bedienfeld bestimmt die Werte. Zur Gewährleistung der Präzision werden Kugelumlaufspindeln verwendet. Dies hilft bei Verfeinerungsaktivitäten.

Die Geschwindigkeit der Maschine kann 1800 U/min betragen. Das Werkstück rotiert auf einem Zapfentisch. Mehrachsige Fräsen sind fortschrittlich. Sie erzielen komplizierte Designs. Dies ist gut für Detailarbeiten.

Portalfräsmaschinen

CNC-Fräsen besteht aus Portalmaschinen. Sie besitzen eine feste Brücke. Die Spindel bewegt sich auf dem Portal. Diese Anordnung sorgt für Stabilität. Sie ist mit einem leistungsstarken Motor ausgestattet. Der Motor läuft mit 2000 U/min.

Diese Maschine bearbeitet große Werkstücke. Die X- und Y-Achse sind breit. Sie verwenden Schaftfräser zum Schneiden und diese Schaftfräser sind von Natur aus sehr robust. Das Bedienfeld ändert die Einstellungen. Portalfräser sind robust. Sie führen Schwerstarbeiten aus. Die Präzision ist unübertroffen.

Bettfräsmaschinen

CNC-Fräsen sind Bettmaschinen. Was ist CNC-Fräsen?, beantwortet viele Fragen. Sie enthalten eine feste Spindel. Der Tisch verschiebt sich entlang der X-Achse. Er sorgt für Stabilität. Die Spindeldrehzahl beträgt 1600 U/min.

Diese Maschine verwendet eine Kugelumlaufspindel für Genauigkeit. Sie ist für den Einsatz mit schweren Materialien geeignet. Sie bewältigen große Aufgaben. Der Tisch dient zur Unterstützung des Werkstücks. Dies ermöglicht präzise Schnitte. Das Bedienfeld gibt Werte an. Bettfräsen sind zuverlässig. Sie führen robuste Operationen durch.

Wie wählt man die richtige CNC-Fräsmaschine aus?

Bewerbungsvoraussetzungen

Beim CNC-Fräsen werden G-Codes verwendet, um die Bewegung der Spindel zu übertragen. Dabei ist Präzision gefragt. X-, Y- und Z-Achsen funktionieren. Dieses Werkzeug wird zum Schneiden von Metallen oder Kunststoffen verwendet. Die Spindel dreht sich schnell. Werte wie 3000 U/min sind bedeutsam. CAM-Software hilft bei der Planung. Vorschubgeschwindigkeit und Tiefe können einen Unterschied machen.

Sie sollten die zu erledigende Arbeit ergänzen. Das sorgt für die Genauigkeit der Teile. FANUC- oder Siemens-Steuerungen regeln den Prozess. Sie sind entscheidend. Andere Fräser sind Kugel- oder Flachfräser. Die Aufträge werden von der Maschine präzise ausgeführt.

Materialverträglichkeit

Man muss auch bedenken, dass unterschiedliche Materialien unterschiedliche Umgebungen erfordern. CNC-Fräsen passt sich an. Sie verwenden Codes, um zu bestimmen, wo geschnitten werden soll. Das ist entscheidend. Edelstahl erfordert niedrige Vorschubgeschwindigkeiten. Das schont die Werkzeuge. Aluminium ermöglicht schnellere Schnitte. Die Härte des Werkzeugs ist wichtig.

Für Holz gibt es verschiedene Fräsertypen. Die Spindeldrehzahl muss daher proportional zum zu bearbeitenden Material sein. Die CAM-Software trifft die richtige Entscheidung. Schmiermittel werden verwendet, um Teile zu kühlen. Das hilft, Schäden zu vermeiden. Faktoren wie Drehmoment und Leistung spielen bei dem Prozess eine Rolle.

Präzisionsbedarf

Genauigkeit ist beim CNC-Fräsen sehr wichtig. Was ist CNC-Fräsen? erklärt mehr darüber. Maschinen verwenden Mikrometer für die Genauigkeit. Das Werkzeug folgt dem G-Code. Es muss exakt sein. Lineargeber helfen bei der Bestimmung der Bewegung. Dies gewährleistet enge Toleranzen. Kontrastierende Achsen müssen harmonieren.

Kugelumlaufspindeln und Führungen helfen dabei. Das hält Fehler klein. Die Genauigkeit ist ein entscheidendes Merkmal der Steuerung, da sie die erzielten Ergebnisse bestimmt. Funktionen wie die Spielkompensation helfen dabei.

Sie garantieren den korrekten Weg des Werkzeugs. Alle sollten mit dem entworfenen Teil harmonieren. Die Überprüfung der Messungen ist wichtig.

Produktionsvolumen

CNC-Fräsen ist für unterschiedliche Mengen geeignet. Es können sowohl kleine bis mittlere Produktionsmengen als auch Großserienproduktionen durchgeführt werden. Dies wirkt sich auf die Einstellungen aus. Sie verwenden dieselben G-Codes. Sie verwenden beide denselben G-Code. Werkzeugwechsel werden automatisiert. Palettenwechsler helfen bei der Beschleunigung.

Die Kapazität der Maschine ist entscheidend. Sie entscheidet darüber, wie viele Teile sie produziert. CAM-Software optimiert die Bahnen. Die Zykluszeit ist entscheidend. Sie gibt an, wie lange ein bestimmtes Teil dauert. Die Geschwindigkeit kann je nach verwendeten Materialien variieren. Volumetrische Aufgaben erfordern starke Instrumente.

Budgetbeschränkungen

Die Kosten für CNC-Fräsen variieren. Der anfängliche Maschinenpreis ist wichtig. Dazu gehören Steuerungen und Spindeln. Jedes Modell hat seine eigene Preisspanne. Wartungskosten fallen laufend an. Dinge wie Werkzeuge und Kühlmittel sind Teil der Gesamtkosten. Sie müssen berücksichtigt werden. Effizienz spart Geld. CAM-Software hilft. Sie reduziert Abfall.

Reduzierte Schnittgeschwindigkeiten und Vorschubgeschwindigkeiten führen ebenfalls zu höheren Kosten. Dieses Gleichgewicht ist entscheidend. Upgrades können kostspielig sein. Die Auswahl der richtigen Maschine wird sich auf lange Sicht als kosteneffizient erweisen.

Was sind die Vorteile des CNC-Fräsens?

Hohe Präzision

Darüber hinaus bietet CNC-Fräsen den Vorteil, dass damit sehr präzise Teile hergestellt werden können. Es ist gut zu wissen, was CNC-Fräsen ist. Die Bewegungen dieser Maschine werden durch G-Code gesteuert. Sie kann bis zu einer Dicke von 0,001 Zoll schneiden. Das ist superklein! Die Spindel kann sich mit bis zu 30.000 U/min drehen.

Schaftfräser und Bohrer sind einige der Geräte, die verwendet werden, um den Teilen die richtige Form zu geben. Der Tisch stützt die Teile, damit sie stabil bleiben. Das Kühlmittel hält ihn kühl. Dies verhindert eine Überhitzung.

Es eignet sich zum Erstellen kleiner Komponenten wie Zahnrädern und Bolzen. Sie sind alle perfekt aufeinander abgestimmt. CNC-Fräsen eignet sich hervorragend für präzises Arbeiten.

Wiederholbarkeit

Die Wiederholbarkeit von Aufträgen beim CNC-Fräsen ist präzise. Das heißt, es werden ständig Teile produziert. Diese Maschine verwendet Koordinaten für ihre Bewegung. Diese folgt normalerweise immer der gleichen Reihenfolge. Sie verwendet die X-, Y- und Z-Achsen. Die Spindel ist auf eine bestimmte Anzahl von Umdrehungen pro Minute eingestellt.

Schneidwerkzeuge wie Planfräser und Gewindebohrer schneiden Teile. Sie halten alles in seiner Form. Der Tisch hält jedes Teil in Position. Dies stellt sicher, dass es sich nicht bewegt. Konsistenz ist bei Bestellungen mit großen Stückzahlen wichtig. CNC-Fräsen ist dafür der Hammer!

Effizienz

CNC-Fräsen produziert Teile schnell und präzise. Was ist CNC-Fräsen? erklärt Ihnen, wie das geht. Diese Maschine beginnt mit CAD-Dateien. Sie verwendet Hochgeschwindigkeits-Schneidwerkzeuge wie Kugelfräser und Reibahlen. Sie verfügt über Vorschub- und Geschwindigkeitseinstellungen. Die Spindel kann rund um die Uhr laufen. Sie bleibt mit Hilfe von Kühlmittel kühl.

Der Tisch bewegt sich schnell. Das spart viel Zeit. Alle diese Teile sind schneller fertig. So können viele Teile in kurzer Zeit hergestellt werden. Effizienz ist sehr wichtig. Sie stellen viele Dinge schnell her. CNC-Fräsen ist großartig!

Flexibilität

CNC-Fräsen ermöglicht den einfachen Wechsel von einer Aufgabe zur nächsten. Es können viele verschiedene Formen und Größen hergestellt werden. Diese Maschine scannt CAD/CAM-Designs. Die Spindel verfügt über Zubehör, darunter Schlagfräser und Bohrköpfe. Es zeigt, dass der Tisch für verschiedene Teile angepasst werden kann.

Dies hilft dabei, schnell zwischen Aufträgen zu wechseln. Es werden verschiedene Materialien wie Metall, Kunststoff und sogar Holz verwendet. All diese werden sauber geschnitten. Die Software ändert die Werkzeugwege. Flexibilität ist die Fähigkeit, neue Dinge zu tun. CNC-Fräsen führt viele Aufgaben aus. Das ist super praktisch!

Reduzierte Arbeitskosten

Durch CNC-Fräsen werden die Arbeitskosten gesenkt. Was ist CNC-Fräsen? Hier erfahren Sie mehr. Diese Maschine arbeitet weitgehend selbstständig. Sie arbeitet mit NC-Code. Viele Werkzeuge wie Fasenfräser und Schlitzbohrer werden von der Spindel gesteuert. Der Tisch bewegt sich ohne Hilfe. Das bedeutet weniger Arbeiter.

Sie arbeitet viele Stunden. Kühlmittelsysteme sorgen für einen reibungslosen Betrieb. Sie sind kostengünstig und zeitsparend. Diese Maschine erfüllt viele Aufgaben. Geringere Arbeitskosten sind immer gut. CNC-Fräsen reduziert Kosten und Zeit!

Schlussfolgerung

Wissen Was ist CNC-Fräsen demonstriert seine Genauigkeit. Es verwendet G-Codes, Spindeln und Vorschubgeschwindigkeiten. Weitere Einzelheiten finden Sie unter KUNSTSTOFFFORM. CNC-Fräsen ermöglicht die Herstellung präziser Bauteile. Finden Sie heraus, wie CNC-Maschinen für Sie arbeiten können.