Einer Studie zufolge wird der Weltmarkt für Nylon bis 2025 auf $34,4 Milliarden steigen. Nylon ist ein synthetisches Material. Es spielt in verschiedenen Branchen eine Rolle. Es wird insbesondere in der Kunststoffverarbeitung eingesetzt. Wir verwenden Nylon in fast allen Bereichen, von der Automobilindustrie bis zur Industrieausrüstung. Die Nachfrage nach Nylon steigt von Tag zu Tag. Lassen Sie uns also über die Eigenschaften und den Herstellungsprozess von Nylon sprechen. Wir werden auch die am häufigsten gestellte Frage klären. Ist Nylon sicher?

Was ist Nylon?

Nylon ist ein thermoplastischer Kunststoff. Er wurde in den 1930er Jahren entdeckt. Es enthält sich wiederholende Einheiten, die durch Amidbindungen verbunden sind. Es wurde vollständig aus Petrochemikalien hergestellt. Wir können es also schmelzen und in Fasern, Folien und Formen umwandeln. Wir können Nylonpolymere auch mit verschiedenen Zusatzstoffen mischen. Auf diese Weise können wir verschiedene Arten von Nylon herstellen. Jede Art von Nylon hat je nach Zusammensetzung unterschiedliche Eigenschaften. Nylonpolyamid 6, Nylon 12 (PA12) und Nylon 66 (PA 66) sind die in der Kunststoffindustrie am häufigsten verwendeten Nylonsorten. Darüber hinaus werden sie auch in medizinischen Geräten und Industriemaschinen verwendet.

Haupttypen von Nylonpolymeren

Im Folgenden werden die drei Haupttypen von Nylonpolymeren vorgestellt, die in der Kunststoffindustrie verwendet werden:

1. Nylon 6 (PA6)

Nylon 6 ist auch als Polycaprolactam bekannt. Es ist die beliebteste Art von Nylon. Es wird durch ringöffnende Polymerisation von Caprolactam hergestellt. Nylon 6 hat einen hohen Schmelzpunkt und hervorragende mechanische Eigenschaften. Es wird häufig in Automobilteilen und elektrischen Komponenten verwendet. Weiter zu Nylon-Spritzguss Seite, um mehr zu erfahren.

2. Nylon 6,6 (PA66)

Nylon 6,6 ist auch als Polyhexamethylenadipamid bekannt. Es wird durch die Kondensationspolymerisation von Adipinsäure und Hexamethylendiamin hergestellt. Nylon 6,6 hat eine hohe Steifigkeit. Außerdem ist es abriebfest und chemikalienbeständig. Es wird hauptsächlich in Getrieben, Lagern und Förderbändern verwendet.

3. Nylon 12 (PA12)

Nylon 12 ist auch als Polydodecanamid bekannt. Es hat einen niedrigeren Schmelzpunkt. Außerdem hat es eine höhere Flexibilität als Nylon 6 und Nylon 6,6. Es wird durch die ringöffnende Polymerisation von Lauractam hergestellt. Nylon 12 hat eine minimale Verformung. Es ist beständig gegen Chemikalien. Daher wird es häufig in Kraftstofftanks und -leitungen verwendet. Wir können es auch für Tüllen und Verbindungsstücke verwenden.

Diese drei Arten von Nylons werden hauptsächlich in der Kunststoffindustrie verwendet. Sie können mit verschiedenen Methoden verarbeitet werden, darunter Spritzguss und Extrusion.

Herstellung von Nylon-Kunststoff

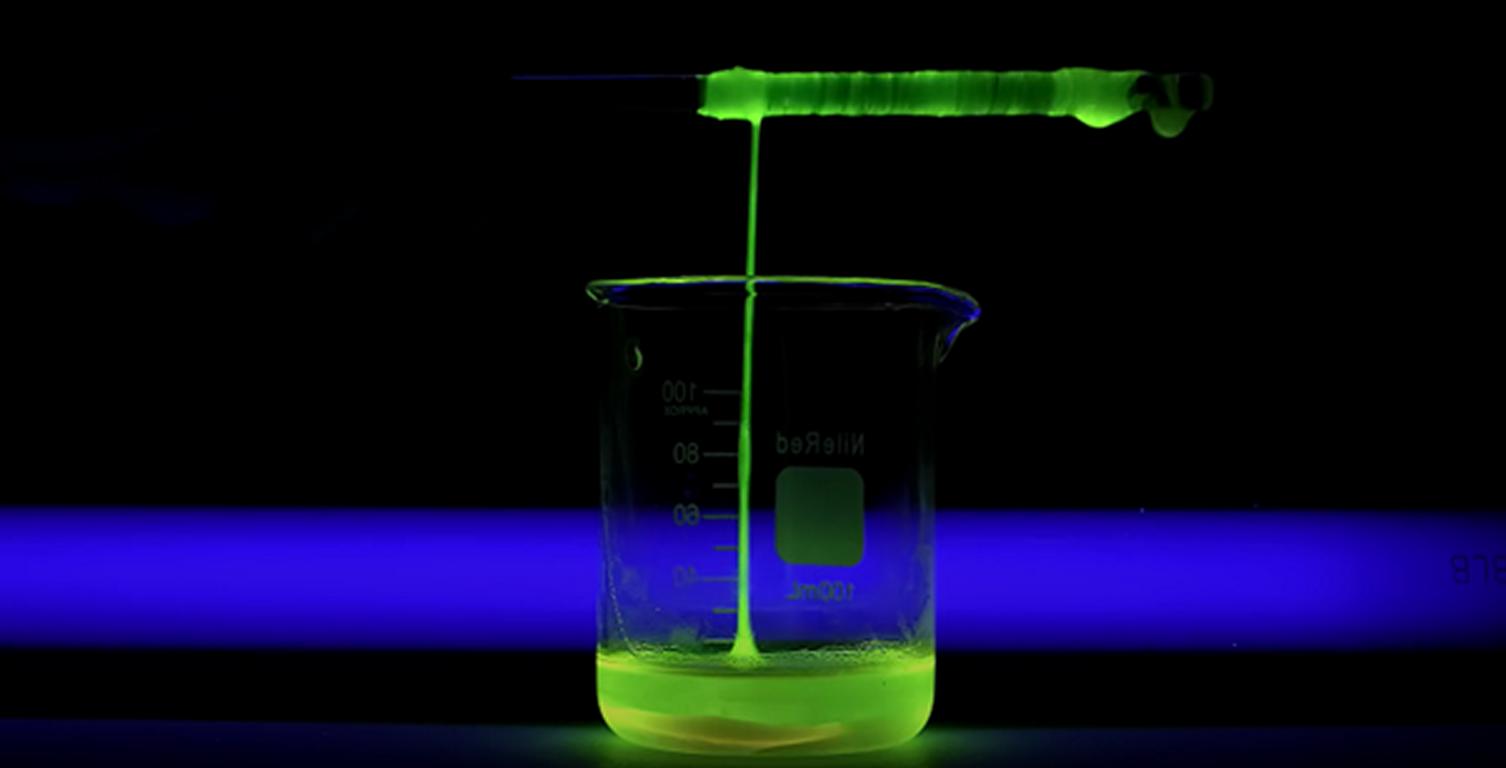

Sie sind nun mit den verschiedenen Formen von Nylon vertraut. Lassen Sie uns also über den Herstellungsprozess sprechen. Die Herstellung von Nylon erfolgt in einem mehrstufigen Prozess. Er beginnt mit der Herstellung der Monomere Adipinsäure und Hexamethylendiamin. Diese werden dann in einem Reaktionsgefäß zusammengeführt. Anschließend werden sie auf eine hohe Temperatur von 280 °C erhitzt. Als Ergebnis entsteht ein Nylonsalz. Dieses Salz wandeln wir dann durch Polykondensation in ein Polymer um.

Danach wird ein langkettiges Polymer gebildet und in kleine Pellets geschnitten. Die Pellets werden dann gewaschen und getrocknet. Sie werden gekühlt und in Chips geschnitten. Während des gesamten Prozesses werden unterschiedliche Katalysatoren und Bedingungen verwendet, um verschiedene Arten von Nylon herzustellen. Nylon ist ein robustes und langlebiges Material. Bei seiner Herstellung können jedoch bestimmte Chemikalien freigesetzt werden, die die Umwelt schädigen können.

Die Rolle von Nylon in der Kunststoffformindustrie

Nylon spielt eine wichtige Rolle bei Plastikform Industrien. Es wird zur Herstellung von Formen für den Kunststoffspritzguss verwendet. Wir können Nylon auch für das Prototyping verwenden. So können Ingenieure ihre Entwürfe testen und verfeinern. Nylon hat einen niedrigen Reibungskoeffizienten. Dadurch eignet es sich für Bauteile wie Schieber und Auswerferstifte. Außerdem ist Nylon beständig gegen Chemikalien. Daher eignet es sich für den Einsatz in Formen, die rauen Umgebungen ausgesetzt sind. Nylon ist ein zähes Material. Daher ist es ideal für die Herstellung von verschleißfesten Teilen wie z. B. Zahnrädern.

Eigenschaften von Nylon-Kunststoff

Hier finden Sie die mechanischen, chemischen und thermischen Eigenschaften von Nylon-Kunststoff.

1. Mechanische Eigenschaften

- Zugfestigkeit: Dieses Material ist äußerst widerstandsfähig und für Getriebeanwendungen und Befestigungselemente vorgesehen, die mechanische Festigkeit erfordern.

- Elastizität: Eine gute Elastizität ermöglicht es ihm, nach dem Anschwellen oder Schrumpfen seine ursprüngliche Größe oder Form wiederzuerlangen.

- Schlagzähigkeit: Dies macht es ideal für Anwendungen, die Stößen ausgesetzt sind, da es eine ausgezeichnete Stoßfestigkeit bietet.

2. Thermische Eigenschaften

- Hitzebeständigkeit: Behält die Mischungseigenschaften bei höheren Temperaturen bei, was sowohl für Kraftfahrzeuge als auch für elektrische Geräte von Vorteil ist.

- Schmelzpunkt: Fähigkeit, hohen Temperaturen standzuhalten: Die Produkte erreichen einen hohen Schmelzpunkt oder einen Bereich von 220 - 270 C.

3. Chemische Beständigkeit

- Beständigkeit gegen Öle und Lösungsmittel: Dieses Material ist ziemlich resistent gegen viele Chemikalien und eignet sich gut für Automobil- und Industrieanwendungen.

- Hydrolysebeständigkeit: Vor allem in feuchter Umgebung oder bei hohen Temperaturen leicht hydrolysierbar.

4. Elektrische Eigenschaften

- Isolationseigenschaften: Guter elektrischer Isolator, der in elektrischen Geräten verwendet wird.

- Dielektrische Festigkeit: Entspricht der elektrischen Spannung, um die Sicherheit bei der elektrischen Nutzung zu gewährleisten.

Ist Nylon sicher? Sicherheitsaspekte

Kommen wir nun auf die eingangs gestellte Frage zurück: Ist Nylon sicher? Es gilt allgemein als sicher. Hier sind die Sicherheitsaspekte von Nylonpolymer

1. Nylon für die Formenherstellung

Nylon spielt eine wichtige Rolle bei der Herstellung von Kunststoffformen. Es setzt bei der Verarbeitung keine giftigen Dämpfe oder chemischen Reaktionen frei. Es wird empfohlen, Nylon mit ungiftigen Formenbeschichtungen zu verwenden. Es minimiert das Risiko einer Verunreinigung

2. Sicher für Lebensmittelkontakt

Nylon-Kunststoff ist für Anwendungen mit Lebensmittelkontakt zugelassen. Wir verwenden es in Küchengeräten, Utensilien und Verpackungen. Außerdem gewährleistet Nylon, dass keine schädlichen Chemikalien in Lebensmittel oder Wasser übergehen. Nylon ist also sicher für den Kontakt mit Lebensmitteln

3. Ungiftig

Wir können sagen, dass Nylon ein synthetisches Polymer ist, das allgemein als sicher für die Verwendung in Verbraucherprodukten angesehen wird, da es ungiftig ist. Es gibt bei normalem Gebrauch keine giftigen Dämpfe ab und ist für Mensch und Umwelt ungiftig. Es wird daher für Produkte wie Textilien (Nylonkleider, Seile usw.), Verbrauchsgüter (Zahnbürsten, Haarkämme usw.) und Industrieprodukte (Zahnräder, Buchsen usw.) verwendet. Nylon ist also im Allgemeinen inert. Es setzt keine schädlichen Chemikalien frei. Es hat also keine nachteiligen Auswirkungen auf die Umwelt. Daher können Menschen problemlos mit Nylon-Kunststoff umgehen.

Sie können zu ist tpe sicher? Ist Silikon sicher? ist ABS-Kunststoff sicher? und Ist TPU sicher? um mehr über andere Materialien zu erfahren.

4. Langlebig und stabil

Nylon zeichnet sich durch seine Schlagzähigkeit, Formbeständigkeit, hohe Zugfestigkeit, Abriebfestigkeit und chemische Beständigkeit aus. Diese Eigenschaften bedeuten, dass es sich nicht zersetzt oder nach längerem Gebrauch über den vorgesehenen Zweck hinaus gefährlich oder untauglich wird. Es kann auch gefährlich werden, wenn es ungünstigen Bedingungen ausgesetzt wird. Außerdem verleiht es der Struktur ein hohes Maß an Stabilität. Es zerfällt also nicht in andere gefährliche chemische Komponenten, was für eine langfristige Verwendung wichtig ist.

5. FDA-Zulassung

Die U. S. Food and Drug Administration (FDA) hat einige Nylon und seine Familie als Lebensmittelqualität Artikel aufgeführt. Diese Zulassung ergibt sich aus der Tatsache, dass das Produkt umfangreichen Tests unterzogen wird. So können wir überprüfen, ob das Nylon Lebensmittel oder Getränke nicht mit giftigen Chemikalien verunreinigt. Daher findet Nylon seinen Weg in Produkte wie Lebensmittelverpackungen, Küchengeräte und Ausrüstung für die Lebensmittelverarbeitung.

6. Medizinische Anwendungen

In der medizinischen Industrie wird es u. a. für Nahtmaterial, Katheter und implantierbare Produkte verwendet. Das hier verwendete Nylon besitzt Biokompetenz. Es kann also innerhalb des menschlichen Körpers verwendet werden, um die aktuelle Situation zu verbessern. Außerdem können sich keine Bakterien darauf ansiedeln, und das Material kann leicht sterilisiert werden. Es ist also sicher für die Verwendung bei der Behandlung von Patienten.

Mögliche Risiken im Zusammenhang mit Nylon Polymer

Wir haben die Sicherheitsaspekte von Nylonpolymer im vorherigen Abschnitt besprochen. Lassen Sie uns nun die potenziellen Risiken erläutern, die mit diesem Material verbunden sind.

1. Auswirkungen von Nylonpolymeren auf die menschliche Gesundheit:

Bei der Herstellung von Nylon werden verschiedene Chemikalien wie Adipinsäure, Hexamethylen, Diamin und Caprolactam verwendet. Diese Stoffe können Haut- und Augenreizungen verursachen. Sie können auch zu Verdauungsproblemen führen. Außerdem besteht bei Menschen, die damit umgehen, ein erhöhtes Risiko für Krebs und neurologische Störungen.

Nylon-Polymer ist entflammbar. Es kann also bei extremen Temperaturen schmelzen und Hautprobleme verursachen. Es kann auch Hautausschläge und Rötungen der Haut verursachen. Es wird daher empfohlen, es von Flammen fernzuhalten.

Außerdem werden Vorsichtsmaßnahmen empfohlen, um den Schaden zu minimieren. Arbeiter, die mit diesen Chemikalien umgehen, sollten persönliche Schutzausrüstung tragen. Auf diese Weise können wir die Sicherheit von Nylon gewährleisten.

2. Auswirkungen von Nylon auf die Umwelt

Die Entwicklung der Nylonindustrie geht mit einem hohen Energieverbrauch und Problemen der Umweltverschmutzung einher. Nylon wird aus nicht erneuerbaren Erdölressourcen gewonnen. Es wird auf energieintensive Weise hergestellt. Für die Kühlung der Fasern werden große Mengen Wasser benötigt. Es hinterlässt einen beträchtlichen Kohlenstoff-Fußabdruck, und beim Waschvorgang werden Mikroplastikfasern freigesetzt, die häufig auf Mülldeponien landen. Diese sind am Ende ihres Lebenszyklus in der Regel nicht biologisch abbaubar. Das bedeutet, dass Nylonprodukte viele Jahre lang in der Umwelt verbleiben können, insbesondere in den Ozeanen und auf Mülldeponien. Dies trägt erheblich zum Problem der Kunststoffverschmutzung bei.

Wir haben über die Auswirkungen von Nylon auf die terrestrische Umwelt gesprochen. Nun wollen wir über die Rolle von Nylon in der aquatischen Umwelt sprechen. Große Mengen von Nylon werden in Ländern mit schlechten Umweltgesetzen hergestellt. Für seine Herstellung wird eine große Menge Wasser benötigt. Daher kann es in wasserarmen Gebieten zu Wasserproblemen kommen. Nylon ist ein Stoff auf Kunststoffbasis. Daher baut es sich in der Umwelt nicht ab. Die Verschmutzung der Meere durch Mikroplastik nimmt drastisch zu. Dies ist auf den Abbau von Nylonprodukten wie Fischernetzen, Seilen und Verpackungsmaterial zurückzuführen. Dadurch kann es Wasserlebewesen schädigen und die Nahrungskette verunreinigen.

Vorteile und Beschränkungen von Nylon

Im Folgenden werden die Vorteile und Grenzen von Nylon im Einzelnen erläutert.

Vorteile von Nylon

- Abnutzungswiderstand: Es ist reibungsarm und abriebfest. Daher wird es in Komponenten verwendet, die sich aneinander vorbeibewegen.

- Leicht: Es hat eine geringe Dichte, was bedeutet, dass es ideal für gewichtsbewusste Geräte und Anlagen ist.

- Vielseitigkeit in der Fertigung: Niedrige Compoundier- und Verarbeitungstemperaturen, leicht extrudierbar, maschinell bearbeitbar und auch recycelbar.

Beschränkungen von Nylon

- Absorption von Feuchtigkeit: Es absorbiert Feuchtigkeit, die zu Veränderungen der Abmessungen und einer Verschlechterung der physikalischen und mechanischen Eigenschaften führt.

- Hydrolyse-Empfindlichkeit: Hydrolytisch instabil bei hohen Temperaturen und hoher relativer Luftfeuchtigkeit.

- Thermische Beschränkungen: Schmelzbereich von 220-270°C mit möglichem thermischen Zerfall des Produkts.

- Chemische Überempfindlichkeit: Es zeigt keine nennenswerte Stabilität gegenüber starken Säuren und Basen.

Wichtige Überlegungen zur Sicherheit von Nylon

Es gibt zwei wichtige Überlegungen, die wir in Bezug auf Nylon beachten sollten, nämlich

1. Temperatur-Empfindlichkeit

Im Allgemeinen ist Nylon ein sehr stabiles Material. Wenn es jedoch hohen Temperaturen ausgesetzt wird, zersetzt es sich. Bei hohen Temperaturen kann Nylon jedoch anfangen, sich zu zersetzen und giftige Produkte wie Ammoniak, Blausäure und Kohlenmonoxid freizusetzen. Daher sollte Nylon nur bis zu den für die einzelnen Nylontypen empfohlenen Temperaturen verwendet werden, die nicht über 180 °C (356 °F) liegen sollten. So können wir das Risiko von Feuer und Verbrennungen verringern.

2. Hydrolyse

Ja, Nylons sind empfindlich gegenüber Hydrolyse, d. h. einer Reaktion mit Wasser, bei der die Polymerketten abgebaut werden. Dies ist vor allem dann wahrscheinlicher, wenn die Umgebungsluft mit hoher Luftfeuchtigkeit und/oder hohen Temperaturen befeuchtet ist. Die Hydrolyse kann sich negativ auf die mechanischen Eigenschaften von Nylon auswirken. Sie kann also zur Emission von Abbauprodukten führen. In den Fällen, in denen Nylon unter Kontakt mit Feuchtigkeit und Hitze verwendet wird, kann es durch Hydrolyse beeinträchtigt werden. Es könnte durch Hydrolyse beeinträchtigt werden. Daher müssen Nylonqualitäten gewählt werden, die für diesen Prozess weniger empfindlich sind.

Abschluss:

Zusammenfassend lässt sich sagen, dass Nylon ein robustes und langlebiges Material ist. Wir haben die verschiedenen Sicherheits- und Umweltauswirkungen von Nylon diskutiert. Nylon ist sicher für die Herstellung von Formteilen. Es ist auch sicher für den Kontakt mit Lebensmitteln. Aber es birgt auch gewisse Risiken in sich. Zu den gesundheitlichen Sicherheitsrisiken gehören Haut- und Augenreizungen, Verdauungsprobleme sowie mögliche Krebserkrankungen und neurologische Störungen. Zu den Umweltproblemen gehören der hohe Energieverbrauch und die Umweltverschmutzung. Insgesamt gilt Nylon als sicher für die Verwendung im Alltag. Vorsicht ist jedoch geboten, wenn es unter bestimmten Bedingungen, wie z. B. bei hohen Temperaturen, verwendet wird. Außerdem ist es ratsam, nachhaltige und umweltfreundliche Produkte zu wählen.

Häufig gestellte Fragen

Q1. Was sind die Hauptanwendungsbereiche von Nylon-Kunststoff?

Nylon Kunststoff wird in vielen Industriezweigen verwendet, z. B. in der Automobilindustrie bei der Herstellung von Teilen und in der Elektroindustrie bei der Herstellung von Geräten. Außerdem wird er unter anderem bei der Herstellung von Textilien und Modeaccessoires sowie bei der Herstellung von industriellen Maschinenteilen verwendet.

Q2. Ist Kunststoff aus Nylon sicher für Lebensmittel und medizinische Produkte?

Ja, es gibt Nylonqualitäten, die für Lebensmittelanwendungen FDA-konform sind und in Lebensmittelverpackungen, Werkzeugen zur Handhabung von Lebensmitteln und Geräten zur Lebensmittelverarbeitung verwendet werden. Nylon wird auch im medizinischen Bereich verwendet, da es biokompatibel und sehr stabil ist.

Q3. Ist es möglich, Nylon zu recyceln?

Ja, Nylon gehört zu den vollständig recycelbaren Materialien und kann wiederverwendet werden, indem es für die Herstellung neuer Produkte weiterverarbeitet wird.