Was ist Kunststoffform?

Kunststoffform (Schimmel) ist ein Werkzeug oder eine Matrize, die im Herstellungsprozess zur Herstellung von Kunststoffteilen und -produkten verwendet wird. Plastikform besteht typischerweise aus Metall oder einem anderen harten Stahl (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 oder ähnlicher Stahl) und ist dafür ausgelegt, geschmolzenen Kunststoff in einer bestimmten Form zu halten, bis dieser abkühlt und erstarrt.

Hersteller von Kunststoffformen verwenden dieses Verfahren in der Regel zur Herstellung von Millionen von Kunststoffteilen. Diese Teile können komplexe Designs und die gleiche Form haben. Mit anderen Methoden wären sie nur schwer oder gar nicht herzustellen.Kunststoffspritzgussformen werden in vielen Branchen eingesetzt. Dazu gehören Kunststoff-Spritzgussprodukte für die AutomobilindustrieBauindustrie, Produkte für den Hausgebrauch, Möbelindustrie, Elektronikindustrie, Kunststoff-FormspielzeugKonsumgüter, usw.

Die Herstellung von Kunststoffspritzgussformen ist eine sehr komplexe Aufgabe, die von einem Fachmann ausgeführt werden muss. Spritzgießer. Nachfolgend finden Sie die einfachen Schritte zur Herstellung der Kunststoffformen.

- Zunächst muss der Teilekonstrukteur das von Ihnen gewünschte Modell erstellen. Alternativ können Sie Ihren Spritzgießer auch damit beauftragen, das Endprodukt nach Ihren Wünschen zu entwerfen.

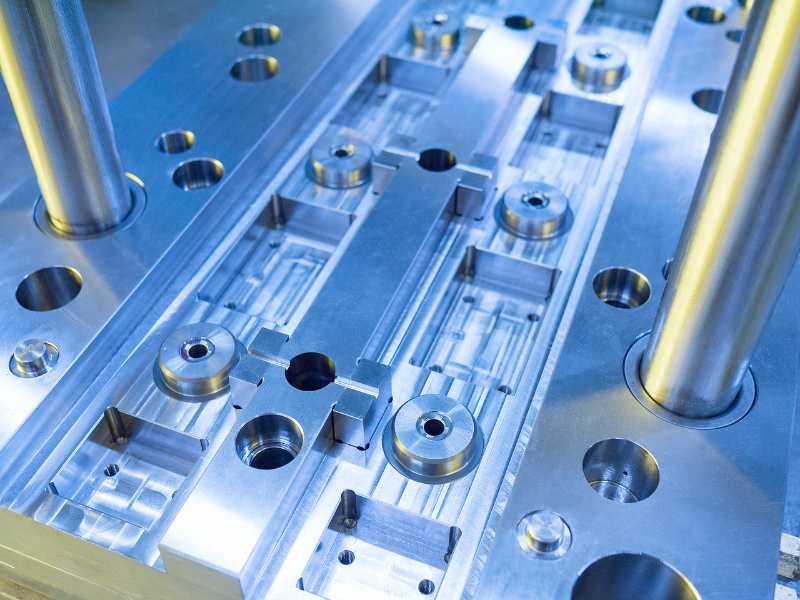

- Zweitens: Wenn das Produktdesign genehmigt ist, müssen Sie einen Formenbauer finden, der ein vollständiges Design für die Form entwickelt. Sobald der Formenentwurf erstellt ist, können Sie mit der Herstellung der Kunststoffform beginnen. Der Kunststoff Spritzgussform Der Herstellungsprozess umfasst Bohren, Drehbearbeitung, Drahtschneiden, CNC-Bearbeitung, EDM, Polieren usw.

- Drittens: Der letzte Schritt bei der Herstellung einer Kunststoffform ist der Einbau der Form. Wenn die Formherstellung abgeschlossen ist, müssen Sie die Form einpassen. Dabei wird geprüft, ob sich die Komponenten in der richtigen Position befinden. Der Einbau der Form ist die einzige Möglichkeit, die Qualität der Form zu überprüfen und mögliche Probleme im Voraus zu beheben.

- Viertens, wenn der Einbau der Form abgeschlossen ist, wird die eigentliche Spritzgussverfahren kann beginnen. Zu Beginn des Spritzgießprozesses nannten wir es Formtest. Von der Erprobung der Form bis zur Großserienproduktion müssen wir noch einige kleine Probleme beim Spritzgießen beheben. Wir müssen mehrere Formversuche durchführen, weil der erste Versuch in der Regel einige Probleme aufweist, die gelöst werden müssen.

Nach zwei oder drei Formversuchen, bis der Kunde die Muster genehmigt hat, können wir mit der Massenproduktion beginnen. Es gibt einen einfachen Prozess, der zu befolgen ist. Er umfasst den Entwurf des Teils, den Entwurf der Form und die Herstellung der Form. So entstehen perfekt aussehende Kunststoffprodukte.

Herstellung von Kunststoffformen ist eigentlich ein komplexer Prozess. Sie müssen einen professionellen Kunststoffformenbauer finden, der Ihre Kunststoffformen herstellt.

Was sind die Vorteile der Kunststoffformentechnik?

Hier sind einige der Vorteile von Kunststoffformtechnologie:

Hohe Effizienz und schnelle Produktion

Es gibt viele gute Gründe, warum Kunststoff-Spritzguss ist als die häufigste und erfolgreichste Form des Gießens bekannt. Das Verfahren ist im Vergleich zu anderen Methoden schnell. Seine hohe Produktionsrate macht es erfolgreicher und erschwinglicher. Die Geschwindigkeit hängt von der Größe und Komplexität der Form ab, aber zwischen jedem Zyklus vergehen nur etwa 15-120 Sekunden.

Bessere Festigkeit

Die Festigkeit ist einer der wichtigsten Faktoren, die beim Entwurf eines Kunststoff-Spritzgussteils bestimmt werden müssen. Der Konstrukteur muss wissen, ob das Teil starr oder flexibel sein soll. Diese Information hilft ihm bei der Anpassung der Rippen oder Zwickel. Es ist auch wichtig zu wissen, wie der Kunde das Teil verwenden wird und welcher Art von Atmosphäre das Teil ausgesetzt sein wird.

Das Finden der richtigen Balance zwischen Designüberlegungen hilft dabei, den Stabilitäts- und Festigkeitsbedarf Ihrer Teile zu decken. Die Materialauswahl spielt eine weitere wichtige Rolle für die Festigkeit des Teils.

Weniger Abfall

Bei der Suche nach einem Spritzguss in großen Stückzahlen Lieferanten zu wählen, ist es wichtig, deren Bemühungen um eine umweltfreundliche Produktion zu berücksichtigen. Diese Bemühungen zeigen ein Engagement für Nachhaltigkeit, Qualität und Sicherheit.

Während des Formprozesses fällt überschüssiger Kunststoff an. Sie sollten sich nach einem Unternehmen umsehen, das ein System zur Wiederverwertung des überschüssigen Kunststoffs eingerichtet hat. Die besten umweltfreundlichen Kunststoffspritzgießereien verwenden moderne Maschinen, um Abfall, Verpackung und Transport zu reduzieren.

Niedrige Arbeitskosten

Die Arbeitskosten sind im Allgemeinen relativ niedrig in Kunststoff-Spritzguss im Vergleich zu anderen Gussarten. Die Fähigkeit, Teile schnell und in hoher Qualität herzustellen, verbessert die Effektivität und Effizienz.

Die Formanlagen arbeiten in der Regel mit einem selbststeuernden mechanischen Werkzeug. Dies ermöglicht einen reibungslosen Betrieb und eine Produktion mit wenig Überwachung.

Flexibilität, Material und Farbe

Die Wahl der richtigen Farbe und des richtigen Materials für ein Projekt ist der Schlüssel zur Herstellung von Kunststoff-Formteilen. Aufgrund der großen Auswahl an beidem sind die Möglichkeiten fast grenzenlos. Der Fortschritt bei den Polymeren hat dazu geführt, dass viele verschiedene Arten von Harzen zur Auswahl stehen.

Es ist wichtig, mit einem Spritzgießer zusammenzuarbeiten, der Erfahrung mit verschiedenen Harzen und Anwendungen hat. Dazu gehören auch Harze, die den RoHS-, FDA-, NSF- und REACH-Normen entsprechen.

Um das beste Harz für Ihr Projekt auszuwählen, sollten Sie einige wichtige Faktoren berücksichtigen. Dazu gehören Zugfestigkeit, Schlagzähigkeit, Flexibilität, Warmverformung und Wasseraufnahme.

Wenn Sie sich nicht sicher sind, welche Materialien am besten für Ihre Kunststoffformenkönnen Sie prüfen Spritzgussmaterialien. Sie können uns auch einfach per E-Mail an info@plasticmold.net kontaktieren.

Welche Nachteile hat die Kunststoffformentechnik?

Hier sind einige der Nachteile von Kunststoffformtechnologie:

Hohe Anfangsinvestitionskosten

Für den Schnellspritzguss wird eine Spritzgießmaschine benötigt, KunststoffspritzgussformenSpritzgießmaschinen, andere Hilfsmittel usw.

Die Kosten für Spritzgießmaschinen und -formen sind hoch. Das macht sie zu einer großen Investition. Daher ist es nicht ideal für kleine Chargen.

Hohe Designanforderungen

Wenn Sie Teile in großen Stückzahlen herstellen wollen, müssen Sie von Anfang an darauf achten, dass der Entwurf korrekt ist. Wenn Sie die Form später aufgrund von Konstruktionsproblemen ersetzen müssen, wird das sehr teuer.

Hohe Qualifikationsanforderungen: Die Herstellung von Formteilen hängt von vielen Faktoren ab. Das bedeutet, dass die erforderlichen technischen Fähigkeiten höher und schwieriger zu erlernen sind.

Bediener von Spritzgießmaschinen müssen sehr gut ausgebildet sein. Sie benötigen in der Regel 5 bis 10 Jahre Erfahrung.

Mitarbeiter in der Konstruktion und Produktion von Kunststoffspritzgussformen benötigen mehr technische Kenntnisse. Sie benötigen in der Regel 5 bis 10 Jahre Erfahrung.

Längere Vorlaufzeiten in der Produktion sind zeitaufwändig.

Die wichtigste Ausrüstung für das Spritzgießen ist die Form. Die Konstruktion der Form nimmt jedoch viel Zeit in Anspruch. Unterschiedliche Methoden der Werkzeugherstellung und der Formprüfung verlangsamen die Produktion ebenfalls.

Je nach Struktur und Umfang der Produktidee dauert es in der Regel 25-40 Tage, bis die Spritzgussform.

Sobald das Kunststoffspritzgussform fertig ist, braucht es oft mehrere Anläufe, um die Einstellungen der Spritzgießmaschine anzupassen. Dieser Prozess findet in der Phase der gleichen Herstellung statt. Ziel ist es, die besten Einstellungen für eine schnelle Produktion zu finden. Dies erfordert jedoch auch einige Zeit.

Wann benötigt man Kunststoffformen?

Wenn Sie ein Produkt aus Kunststoff entwerfen, das sich auf dem Markt durchsetzen oder verkaufen soll, sollten Sie die Verwendung von Kunststoff-Spritzgießtechnik. Es bietet großartige Fertigungsmöglichkeiten, die Sie vielleicht verpassen. Ganz gleich, ob Sie sich Sorgen um die Genauigkeit, die Verwendung von Kunststoff anstelle von Metall oder die Kosten machen, diese Liste kann Ihnen helfen. Wir glauben, dass sie Sie ermutigen wird, das Kunststoffspritzgießen für Ihr Produkt erneut in Betracht zu ziehen.

Teilestandard und Genauigkeit

Kunststoff-Spritzgussteile können je nach Bedarf eine hohe Qualität und Genauigkeit aufweisen. Bei Herstellern in den USA liegt die Genauigkeit normalerweise innerhalb von 0,001 Zoll. Standardkontrollmaßnahmen, wie z. B. die ISO-Zertifizierung, gewährleisten, dass Ihre Teile von hoher Qualität und Genauigkeit sind. Allerdings ist der Preis höher als in China.

Produktionsvolumen

Sobald das Formenbau für Kunststoff Bei der Herstellung von Einzelteilen kann das Produktionsvolumen je nach Bedarf nach oben oder unten skaliert werden.

Kosten pro Kunststoffteil

Nach den Primärkosten für die Spritzgussform sind die Kosten pro Teil extrem niedrig. Die Wahl des richtigen Harzes hat Einfluss auf die Kosten. Der Maschinenverschleiß und die Arbeitskosten sind jedoch gering. Das bedeutet, dass die Kosten pro Teil niedriger sind als bei anderen Fertigungsoptionen, wenn die Produktionsmengen hoch sind.

Komplexität der Teile

Kunststoffe und ihre Spritzgussformen erlauben eine größere Gestaltungsfreiheit als viele andere Fertigungsarten. Ein erfahrener Kunststoffformunternehmen kann Teile und Teilesätze herstellen, die nach der Herstellung weniger Arbeit erfordern. Das reicht von glatten Oberflächen bis hin zu komplizierten Designs.

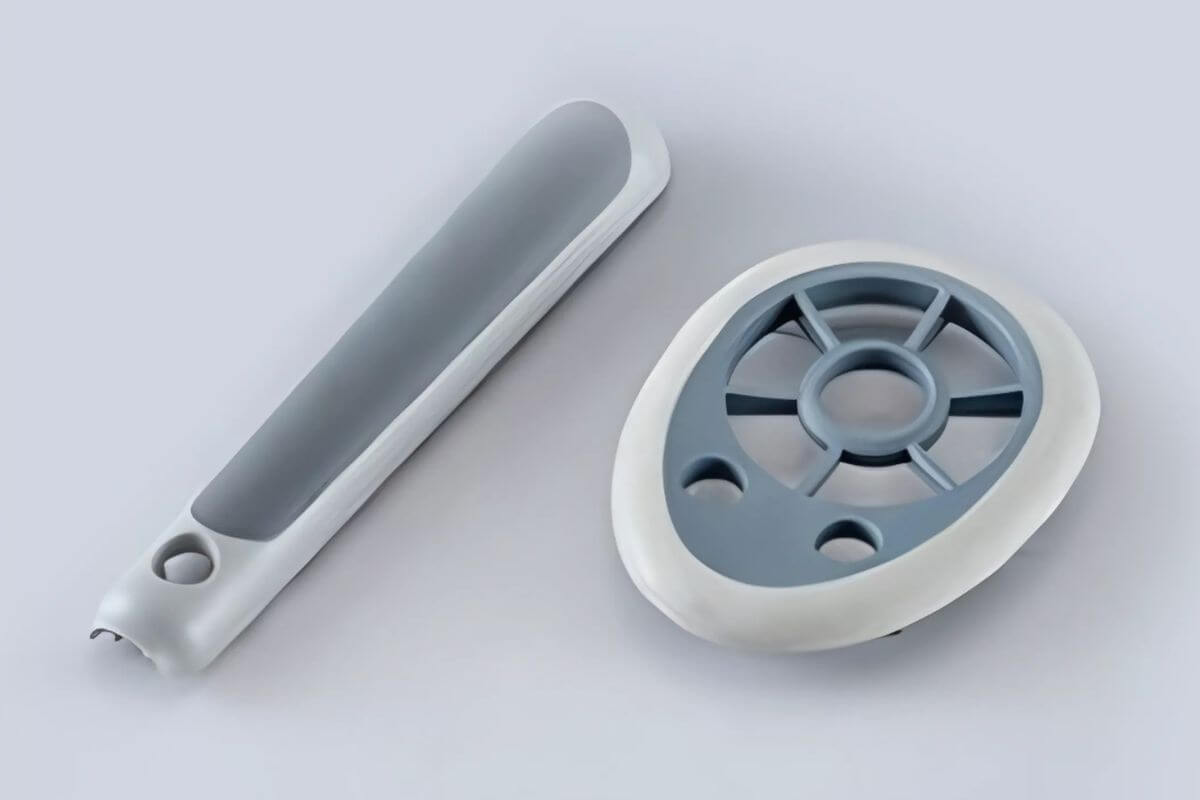

Co-Injektion, Overmolding und Double-Shot

Die Teile müssen nicht nur aus einem Kunststoff bestehen. Double-Shot-Molding und Umspritzen ermöglichen es, zwei Kunststoffarten in der Form zu kombinieren. Diese Kunststoffe können unterschiedliche Eigenschaften haben, z. B. Härte und Flexibilität.

Beim Co-Spritzgießen wird ein Polymer als Kern eines anderen gespritzt. Mit dieser Methode entstehen Teile, die flexibler und kostengünstiger sind.

Marktspezifische Materialien und Normen

Kunststoffspritzgusstechnik gibt es schon seit langem, und wir verfügen über die Instrumente und Standards, die für verschiedene Märkte erforderlich sind. Wenn Sie zum Beispiel medizinische Teile herstellen und Rückverfolgbarkeit benötigen, haben Sie verschiedene Möglichkeiten. Mit diesen Optionen können Sie sicherstellen, dass jedes Teil bis zu seiner Charge zurückverfolgt werden kann.

Das Spritzgießen ist ein Verfahren, das bei den meisten Kunststoffproduktionen zum Einsatz kommt und von verschiedenen Geschäften und Firmen sehr bevorzugt wird. Das liegt vor allem daran, dass es sehr effizient ist und für Einheitlichkeit bei allen mit diesem Verfahren hergestellten Artikeln sorgt.

Um die besten Ergebnisse zu erzielen, ist es am besten, mit einem professionellen Spritzgießer zusammenzuarbeiten. Sie bieten hochwertige Dienstleistungen im Bereich Kunststoffspritzguss an.

Dieser Prozess erfordert den Einsatz von Fachwissen, um sicherzustellen, dass die Produkte hohen Standards entsprechen. Ihr Formenlieferant muss das beste Material auswählen, das er verwenden kann. Außerdem muss er eine funktionierende Formgestaltung. Schließlich sollten sie einen funktionierenden Prototyp herstellen, um den Produktionsprozess zu starten.

Wo finde ich die beste Firma für Kunststoffformen?

Sincere Tech ist einer der Top 10 Formenhersteller in China. Wir bieten kundenspezifische Kunststoff-Spritzgießformen und Gießereidienstleistungen weltweit. Unsere Dienstleistungen können Sie 40% auf Kunststoff-Formenbau und Produktion zu speichern. Wir haben über 18 Jahre Erfahrung in der Herstellung von Kunststoffspritzgussformen und sprechen fließend technisches Englisch..

Wir garantieren, dass Ihr Projekt erfolgreich sein wird. Sie werden von unserer Qualität, unserem Preis und unseren Dienstleistungen beeindruckt und zufrieden sein. Wir sind bereit, Ihnen einige unserer Kunden vorzustellen, damit Sie unsere Qualität und unseren Service überprüfen können. Senden Sie uns Ihre Anforderungen für ein Angebot. Sie verlieren nichts außer unserem wettbewerbsfähigen Preis als Referenz.

Um Ihr Projekt vor Kopien zu schützen, können wir eine NDA Dokument zum Schutz Ihres Projekts. Im Folgenden finden Sie Informationen über Kunststoffspritzgießverfahren, Techniken, spezielle Gießtechniken, Fehler und Lösungen zur Fehlerbehebung.

Kunststoffformstruktur

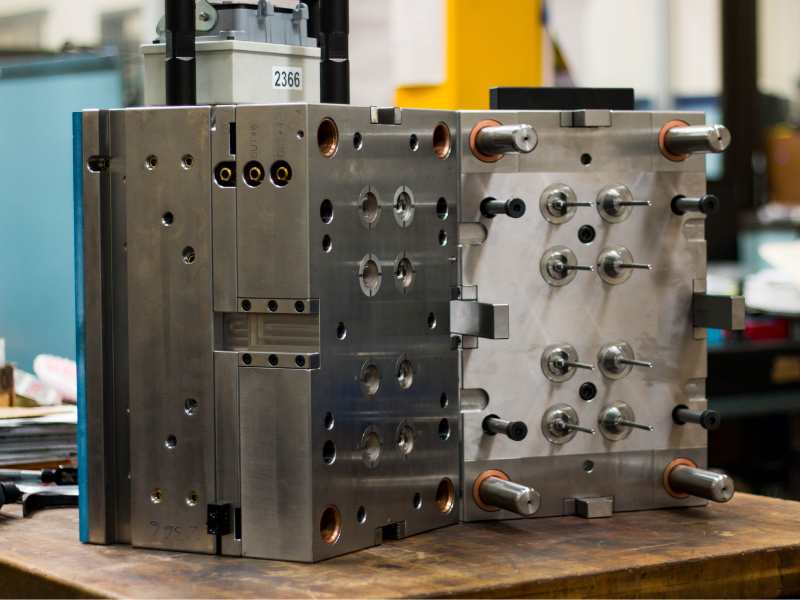

Grundsätzlich gibt es zwei Hauptteile im Kunststoffspritzgussform Struktur: den Formhohlraum (feste Hälfte) und den Formkern (bewegliche Hälfte).

Die Formhohlraum (Fixierhälfte) ist der Formteil, der die äußere Form oder Kontur des zu erzeugenden Kunststoffteils bildet. An diesem Punkt befindet sich auch das Zuführsystem.

Dieser Teil der Form dient dazu, die volle Größe und Form des Teils zu definieren. Dazu wird ein Abdruck des zu gießenden Teils auf der Rückseite erstellt. Dabei kommen hochpräzise CNC-Maschinen, Drahtschneiden, Elektrodenentladung und andere Bearbeitungsmethoden zum Einsatz.

Auf der anderen Seite ist die Spritzgussformkern (bewegliche Hälfte) bildet die inneren Merkmale und Formen des zu erzeugenden Kunststoffteils. Sie erzeugt die Innengeometrie des Teils, z. B. Vorsprünge, Löcher, Rippen und andere Merkmale.

Die Formkern wird mit Hilfe von umgekehrten Abdrücken des Teils hergestellt. Dies geschieht durch hochpräzise CNC-Bearbeitung, Drahtschneiden und Elektrodenbearbeitung. Es werden auch andere Bearbeitungsverfahren eingesetzt.

Die beiden Teile des Kunststoffspritzgussd, die Kavität und der Kern, werden in der Formbasis zusammengesetzt. Dieser Formsockel verfügt über Kühlkanäle, Auswerferstifte, Führungsbuchsen, Kufen, Druckbuchsen, Befestigungsschrauben und andere Mechanismen. Zu diesen Mechanismen gehören Heber, Schieber und andere spezielle Maßnahmen.

Das Material für die Plastikform Struktur hängt von mehreren Faktoren ab. Dazu gehören die Art des Kunststoffs, die Lebensdauer der Form und das Budget. In der Regel wird der Formboden aus S50 C hergestellt. Manchmal werden die A- und B-Platten aus 1.2311 gefertigt. Normaler Stahl für den Formhohlraum und den Kern ist P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13, usw.

Das Kunststoffspritzgießen erfordert ein hohes Maß an Präzision und Genauigkeit. Die Struktur der Form ist der Schlüssel zur Herstellung eines hochwertigen Endprodukts.

Gesamt, Plastikform wird aus einer Vielzahl von Formplatten, Einsätzen, Blöcken, Schiebern, Hebern und anderen Metallkomponenten hergestellt. A Kunststoffspritzgussform besteht aus zwei Hauptteilen: der festen Hälfte, der so genannten Hohlraumseite, und der Auswerferseite, der so genannten Kernseite. Zu diesen Teilen gehören mehrere Formplatten und Einsätze.

Der Hohlraum wird mit Einsätzen hergestellt, die in die umgebenden Rahmenplatten (A/B-Platten) passen. Dies erleichtert die Bearbeitung und den Austausch.

Kunststoff-Formenbau

Die Kunststoffspritzgussform Hohlraum und Kerneinsätze sind in der Regel separate Blöcke. Einige dieser Blöcke sind aus festem Material gefertigt. Sie werden in Taschenplatten eingesetzt. Diese Taschenplatten werden in die A- und B-Platten eingearbeitet. A- und B-Platten werden auch als Hohlraum- oder Kernhalteplatten bezeichnet.

Der Formhohlraum und die Kerneinsätze befinden sich in der Taschenplatte. Sie stehen etwa 0,1 bis 0,5 Meter über der A/B-Platte. Wenn sowohl die feste als auch die bewegliche Hälfte geschlossen sind, lassen Sie einen kleinen Zwischenraum zwischen der A- und der B-Platte. Dadurch wird ein hervorragender Sitz für die Hohlraum- und Kerneinsätze erreicht.

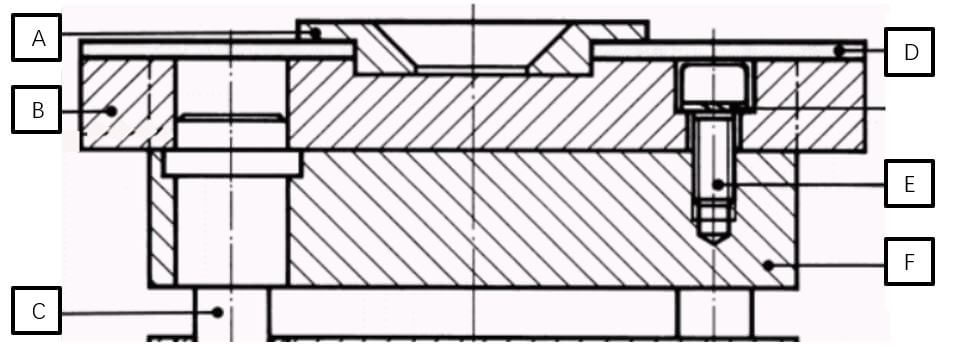

Die formfeste Hälfte umfasst (Hohlraumseite):

a: Zentrierring; b: Grundplatte (obere Platte); c: Führungsstift; d: Isolierplatte (für höhere Werkzeugtemperaturen oder Heißkanalwerkzeuge); e: Befestigungsschraube; f: Rahmenplatte oder A-Platte (Hohlraum bei Vollmaterial); siehe Abbildung unten.

Befestigung Halbhohlraumseite

Kunststoffform die Auswurfhälfte umfasst (bewegliche Hälfte/Kernseite):

a: Führungsbuchse; b: Positionierungsbuchse; c: Stützstange; d: Bodenplatte; e: Rahmenplatte oder B-Platte (Kern bei Massivbauweise); f: Stützplatte; g: Stützstange; h: obere Auswerferplatte; i: untere Auswerferplatte.

bewegliche Halbkernseite

Kunststoffformmaterialien

Es gibt viele Arten von Formstählen, die zur Herstellung von Spritzgussformen für Kunststoffe verwendet werden können, darunter Aluminium, Stahl, Messing, Kupfer und viele andere. Die folgenden Materialien sind einige der üblichen Formmaterialien, die bei der Herstellung von Kunststoffformen verwendet werden.

Basisstahl, den wir zur Herstellung von Kunststoffformen:

- P20 (1,2311): Dies ist ein vielseitiger, niedriglegierter Formenstahl mit HRC 33-38, der häufig für Spritzgussformen mit kleinem bis mittlerem Volumen verwendet wird. Dieser Stahl hat eine gute Zähigkeit und Bearbeitbarkeit. Manchmal wird er auch als A- und B-Platte sowie als Auswerferplatte verwendet.

- H13 (1.2344, 1.2343) oder S136: Diese Stähle sind hervorragend hitzebeständig und werden normalerweise für Spritzgussformen verwendet. Sie werden für hohe Produktionsmengen benötigt und sollten über 1 Million Schüsse überstehen. Es handelt sich um einen sehr zähen Stahl mit niedriger Härte, der für hochwertige Hohlraum- und Kernanforderungen verwendet wird. Die Härte dieser Stähle kann auf HRC 48-60 Grad gehärtet werden.

- Edelstahl 303: Dieses Material ist für seine Korrosionsbeständigkeit und Bearbeitbarkeit bekannt. Es eignet sich für Formen, die in weniger anspruchsvollen Anwendungen eingesetzt werden.

420 Edelstahl: Diese Stahlsorte ist härter und verschleißfester als Edelstahl 303. Er wird für Formen verwendet, bei denen Abrieb ein Problem darstellt. - Aluminiumlegierungen: Einige Aluminiumlegierungen werden aufgrund ihres geringen Gewichts und ihrer guten Wärmeleitfähigkeit für Prototypenformen verwendet. Die normalerweise verwendeten Aluminiumlegierungen sind 7075 und 6061.

- Berylliumkupferlegierungen: Diese Legierungen, wie C17200 und MoldMAX, weisen eine hohe Wärmeleitfähigkeit und ausgezeichnete Korrosionsbeständigkeit auf. Sie werden in Formen verwendet, die eine schnelle Wärmeabfuhr erfordern, insbesondere für einige der tiefen Rippen, bei denen kein Kühlkanal eingebaut werden kann oder die während des Formens nicht leicht zu kühlen sind.

- 718H (1,2738H) und 2738HH: Dabei handelt es sich um vorgehärteten Stahl mit einer Härte von 28–40 HRC, der eine mäßig hohe Härte und gute Bearbeitbarkeit bietet. Er wird hauptsächlich für Hohlräume und Kerne sowie Abstreifplatten verwendet. Die Lebensdauer dieser Stähle beträgt etwa 0,5 Millionen Schüsse oder mehr.

Bei der Auswahl des Stahls für eine Plastikformfragen Sie sich vielleicht, welches Material Sie verwenden sollten. Dann müssen Sie einige Faktoren berücksichtigen, z. B. die Art des zu formenden Kunststoffs, das erwartete Produktionsvolumen, die erforderliche Lebensdauer der Form und Kostenüberlegungen. Auch die Oberflächenbeschaffenheit ist ein wichtiger Faktor bei der Auswahl des richtigen Formmaterials. Wenn Sie ein Projekt haben, für das Kunststoffformen benötigt werden, finden Sie professionelle Formenbauer in China, die Ihre Probleme schnell, korrekt und zu einem wettbewerbsfähigen Preis lösen werden.

Was ist Kunststoffformtechnologie?

Kunststoffspritzgusstechnik ist das Verfahren, bei dem flüssiger Kunststoff in eine Form oder einen Formhohlraum gegossen wird, so dass er zu einer individuellen Form aushärtet. Diese Kunststoffformen können für eine Vielzahl von Zwecken verwendet werden. Es ist ein kostengünstiges Verfahren zur Herstellung von Millionen gleichförmiger Kunststoffprodukte.

Es gibt im Allgemeinen fünf Arten von Formen: Formpressen, Extrusionsformen, Spritzgießen, Blasformen und Rotationsformen. Wir sehen uns die Details zu jeder dieser Techniken an, damit Sie entscheiden können, welche für Sie am erfolgreichsten ist.

Extrusionsformen

Beim Extrusionsformen wird warmer, geschmolzener Kunststoff durch eine geformte Öffnung gepresst, um ein langes, geformtes Kunststoffteil herzustellen. Diese anpassbare Form, in die der flüssige Kunststoff gepresst wird, wird als Matrize bezeichnet. Diese Matrize wird speziell für das gewünschte Ergebnis angefertigt. Es ist fast so, als würde man Teig durch eine Presse pressen, um keksförmige Kekse herzustellen.

Formpressen

Bei dieser Technik wird flüssiger Kunststoff in eine erwärmte Form gegossen und dann komprimiert, um die gewünschte Form zu erhalten. Die hohe Temperatur des gesamten Prozesses sorgt für die beste Festigkeit des Endprodukts. Der Prozess wird durch das Abkühlen des flüssigen Kunststoffs abgeschlossen, damit dieser nicht zugeschnitten und aus der Form entfernt werden kann.

Blasformen

Beim Blasformen werden die kundenspezifischen Kunststoffteile dünnwandig und hohl hergestellt. Diese Technik eignet sich perfekt, wenn das Kunststoffteil eine gleichmäßige Wandstärke aufweisen muss. Dies ist dem Prozess des Glasblasens sehr ähnlich.

Spritzguss

Spritzguss ist dem Extrusionsgießen sehr ähnlich. Der Unterschied besteht darin, dass beim Spritzgießen der geschmolzene Kunststoff direkt in eine spezielle Form gespritzt wird. Das Einspritzen erfolgt unter hohem Druck, so dass die Form mit einer starken Kraft gepackt wird. Wie bei der anderen Technik wird der Kunststoff nach dem Füllen der Form abgekühlt, damit er seine neue Form behält, dann wird die Form geöffnet und das Teil mit dem Auswerfersystem aus dem Formhohlraum ausgeworfen, bevor der nächste Zyklus beginnt.

Rotationsformen

Bei dieser Technik, die manchmal auch als Rotationsformen bezeichnet wird, wird Flüssigkeit oder Harz in die Form gegeben und dann mit hoher Geschwindigkeit gedreht. Die Flüssigkeit bedeckt dann gleichmäßig die gesamte Oberfläche der Form, sodass ein ausgehöhltes Teil entsteht, dessen Wände alle gleichmäßig dick sind. Nachdem die Form abgekühlt ist und der flüssige Kunststoff seine frische Form angenommen hat, wird er aus der Form genommen.

Die Zukunft der Kunststoff-Spritzgussformen

Die Branche der Herstellung von Kunststoffteilen wächst dank neuester Ideen und Verfahren weiter. Diese kreativen Kunststoffspritzgusstechniken bieten Herstellern und Unternehmen neue Möglichkeiten zur Massenproduktion von Kunststoffteilen. Hier sind einige neue Innovationen im Kunststoffspritzguss, die Ihrem Unternehmen helfen und die Produktion effizienter machen können.

Mikrospritzguss

Mit dem technologischen Fortschritt werden unsere Geräte und Vorrichtungen kleiner, um sie einfacher lagern und handhaben zu können. Viele Firmen und Branchen sind ständig innovativ und entwickeln jedes Jahr neue Designs mit kompakteren Abmessungen. Kleine Kunststoffe sind in vielen Bereichen beliebt, und die Verwendung von Mikrospritzguss ist der beste Weg, diesen Bedarf zu decken.

Die Telefon- und Computerindustrie profitiert vom Mikrospritzguss, da sie kleinere Kunststoffformen für neuere Telefone und Computergeräte verwendet. Auch im medizinischen Bereich werden kleine medizinische Geräte für Patienten verwendet, beispielsweise tragbare Infusionspumpen.

Spritzpressen

Beim Transfer-Molding-Verfahren werden ähnliche Spritzgussteile gleichzeitig hergestellt. Das Spritzgießverfahren geht noch einen Schritt weiter, indem es das typische Spritzgießverfahren und einen Kolben verwendet, um das Harz in zwei oder mehr Formen zu pressen.

Die Form würde gleichzeitig abkühlen und ausgeworfen werden, um eine schnellere Produktionsrate zu erreichen. Dieser Prozess bietet den zusätzlichen Vorteil, dass bei verschiedenen Formteilen, wie z. B. Kunststoffrohrstopfen, ein einheitliches Erscheinungsbild entsteht.

Strukturschaumformung

Eine große Innovation im Spritzguss ist das Strukturschaumformen. Dieses Verfahren vereint Spritzguss und gasunterstütztes Spritzgießen, indem Schaum aus gasförmigem Stickstoff und Kunstharz erzeugt wird. Die Kombination verwandelt sich beim Einspritzen in Schaum und dehnt sich aus. Das Ergebnis ist ein Schauminneres und eine Schale aus hartem Kunststoffmaterial.

Diese Schaumkombination erleichtert die Herstellung harter Formen und das Erreichen kleiner Teile der Form. Außerdem entsteht ein widerstandsfähiger Kunststoff. Das Innere des Kunststoffs ist hohl, während die Außenseite je nach Form widerstandsfähig und detailliert ist.

Gasunterstütztes Spritzgießen

Manche Spritzgussformen haben ein hartes Design und wenig Platz zum Füllen. Diese kleinen Räume erschweren das Formen eines kompletten Kunststoffteils, da das Harz es möglicherweise nicht erreicht. Gasunterstütztes Spritzgießen stellt sicher, dass das Harz die kleinen Teile der Form erreicht, indem während des Abkühlens des Harzes unter Druck stehendes Gas in die Flüssigkeit injiziert wird.

Nach Abschluss der Abkühlung wird das Gas freigesetzt und das Teil aus der Form ausgeworfen. Diese Innovation im Kunststoffspritzguss ist eine bemerkenswerte Möglichkeit, harte Kunststoffteile herzustellen und sicherzustellen, dass die Kunststoffoberfläche robust ist, da sie sich durch das Gas ausdehnt.

Welche Materialien werden in der Kunststoffformtechnik verwendet?

Kunststoffspritzguss ist mit vielen Kunststoffmaterialien kompatibel, daher sind seine Produkte in jeder Branche und in jedem Haushalt üblich. Es ist praktisch unmöglich, sie alle in einem Artikel abzudecken. Wir haben die bekanntesten ausgewählt.

Acryl (PMMA)

Poly, besser bekannt als Acryl, ist ein thermoplastisches Material mit perfekter mechanischer Festigkeit, geringem Gewicht und klarer, durchsichtiger Optik. Obwohl es nicht dehnbar ist, weist es die beste Bruchfestigkeit auf.

Darüber hinaus ist seine einfache Bearbeitbarkeit eine seiner größten Stärken. Nach dem Spritzgießen lassen sich Acrylteile leicht nachbearbeiten und verändern. gehe zu PMMA-Spritzguss um mehr zu erfahren.

PMMA weist einige erwähnenswerte Probleme auf. Erstens ist es anfällig für Kratzer, was nicht nur seine Klarheit, sondern auch sein Gesamterscheinungsbild beeinträchtigt. Darüber hinaus neigt PMMA dazu, Fette und Öle anzusammeln, was seine Oberflächen- und Klarheitseigenschaften weiter beeinträchtigt. Schließlich weist es bei hohen Temperaturen eine schlechte Leistung auf.

Acrylnitril-Butadien-Styrol (ABS)

ABS ist eines der bekanntesten Spritzgussmaterialien. Es hat die beste Zähigkeit und Festigkeit, chemische Beständigkeit, Schlagfestigkeit, Öl- und Basenbeständigkeit. Es ist vollständig undurchsichtig und kann in vielen Farben spritzgegossen werden. Darüber hinaus ist ABS im Vergleich zu anderen Kunststoff-Spritzgussmaterialien auf dieser Liste ziemlich günstig. Erfahren Sie mehr über ABS-Spritzguss.

abs platics

Polycarbonat (PC)

PC ist bemerkenswert robust, schlagfest und bruchfest. Es sieht transparent aus. Darüber hinaus hat es den wünschenswerten Standard, seine mechanischen Eigenschaften beizubehalten und über einen weiten Temperaturbereich zu verfügen. Daher funktioniert es gut in Umgebungen mit hohen Temperaturen.

Es hat eine bemerkenswerte optische Klarheit, die oft besser ist als die von Glas. Dies macht es zu einem sehr beliebten Spritzgussmaterial für die Herstellung von Helmvisieren, Schutzbrillen und Maschinenschutzschilden. Erfahren Sie mehr über Polycarbonat-Spritzguss.

Polystyrol (PS)

PS ist eines der wenigen sehr bekannten Spritzgussmaterialien. Es ist erstaunlich leicht, reagiert chemisch, ist feuchtigkeitsbeständig und eignet sich aufgrund seiner gleichmäßigen thermischen Schrumpfung innerhalb der Form hervorragend für den Spritzguss.

PS wird zur Herstellung von Gegenständen wie Geräten, Spielzeugen, Behältern usw. verwendet. Es genießt auch eine einzigartige Stellung in der Medizintechnik, da es durch Gammabestrahlung, die erste Technik zur Sterilisierung medizinischer Geräte, nicht zersetzt wird. Daher werden Geräte wie Kulturkits und Petrischalen mit PS spritzgegossen. Erfahren Sie mehr über PS-Spritzguss.

Thermoplastisches Elastomer (TPE)

TPE ist unter den Spritzgussmaterialien eine Besonderheit, da es sich um eine Kunststoff-Gummi-Mischung handelt. Es vereint die Vorteile beider Materialien. Es ist flexibel, kann auf starke, lange Längen gedehnt werden und ist recycelbar.

Darüber hinaus ist es im Vergleich zu den meisten Gummialternativen erschwinglich. Erfahren Sie mehr über TPE-Spritzguss.

Für den Einsatz bei hohen Temperaturen ist es allerdings nicht optimal, da es einige seiner Materialeigenschaften verliert. Außerdem sollte es nicht zu lange zu stark gedehnt werden, da es sonst zum Kriechen neigt.

Wie hoch sind die Kosten für Kunststoffformen und Kunststoff-Spritzgussprodukte?

Die Kosten für Kunststoffspritzgussformen und die Kosten für Spritzguss Produkte können in Abhängigkeit von zahlreichen Faktoren stark variieren, beispielsweise von der Größe und Komplexität der Form, der Art des verwendeten Kunststoffs, dem Produktionsvolumen und der Vorlaufzeit für die Produktion.

Diese Elemente sowie alle zusätzlichen Kosten für Endbearbeitung, Verpackung und Versand wirken sich auf den Preis des fertigen Kunststoffspritzgussprodukts aus. Es ist wichtig, eng mit einem Hersteller zusammenzuarbeiten, um alle anfallenden Kosten zu verstehen und vor Produktionsbeginn einen klaren Kostenvoranschlag zu erhalten.

Nachfolgend geben wir Ihnen einige Hinweise, wie Sie von Ihrem Formenlieferanten einen Preis für eine Kunststoffform und einen Preis für ein Kunststoffformteil erhalten.

1. Wie erhalte ich einen Preis für den Export von Kunststoffformen oder -werkzeugen?

Was ist ein Export Plastikform? Das bedeutet, dass Sie nur die Form kaufen. Sobald die Form vollständig fertig und bereit für die Massenproduktion ist, bringen Sie sie in Ihr Land oder zu Ihrem angegebenen Hersteller, um die Teile zu formen.

Um einen Preis für den Export zu erhalten Kunststoffspritzgussform, Es gibt ein paar Dinge, die Sie Ihrem Formenlieferanten zur Verfügung stellen müssen. Um sicherzustellen, dass Sie dem Hersteller alle Informationen gegeben haben, die er braucht, um den Preis genau zu prüfen, finden Sie unten einige wichtige Punkte zur Schätzung des Formenpreises. Dies sind die wichtigsten Informationen für Exportformen.

- Erstens, senden Sie die 3D-Zeichnung (STP- oder IGS-Format ist besser) an Ihren Formenlieferanten. Wenn Sie die Zeichnung nicht haben, benötigen Sie einige Bilder eines Musters mit einer ungefähren Teilegröße und zeigen Sie Ihrem Lieferanten diese Teilestruktur.

- Zweitemüssen Sie wissen, wie viele Schüsse der Form Sie benötigen, z. B. 0,5 Millionen Schüsse im Laufe der Zeit oder 1 Million Schüsse im Laufe der Zeit, da diese beiden Anforderungen unterschiedliche Preise verursachen.

- Dritte. Die Anzahl der Hohlräume: Sie müssen angeben, wie viele Hohlräume Sie für Ihre Form benötigen. Da ein Hohlraum und mehrere Hohlräume völlig unterschiedliche Preise haben, ist die Form mit einem Hohlraum billiger als die mit mehreren Hohlräumen. Da dies auch den Preis der Form beeinflusst, können Sie Ihren Lieferanten um einige Vorschläge bitten, wenn Sie sich nicht sicher sind.

- Viertens. Benötigen Sie für Ihre Form einen Kaltkanal oder einen Heißkanal? Wenn Sie einen Heißkanal wünschen, welche Marke ist der Heißkanal? YUDO, INCOE usw. – alle diese Angaben haben unterschiedliche Preise, daher müssen Sie Ihre Anforderungen genau angeben. Sie können Ihren Formenlieferanten auch um Vorschläge bitten.

Die oben genannten Punkte sind sehr wichtige Informationen, Werkzeugkosten für Exportformen, da alle Informationen den Formpreis ändern. Sie können uns gerne kontaktieren, wenn Sie Unterstützung benötigen.

2. So erhalten Sie einen Preis für Spritzgussprodukte

Wenn Sie nur Kunststoff-Formteile, dann müssen Sie uns (oder einem anderen Kunststoffformunternehmen) nur sagen, um welche Kunststoffe es sich handeln soll, wie viele Teile Sie pro Zeit benötigen, welche Oberflächenanforderungen gelten und welche Farben die Teile haben sollen, und wir kümmern uns um den Rest für Sie.

Um die Kosten für Kunststoff-Spritzgussprodukte, es ist viel einfacher, als die Kosten für den Export zu erhalten Plastikform. Mit den folgenden einfachen Schritten können Sie ganz einfach den Preis für den Kunststoff-Spritzguss-Service ermitteln.

- Was ist der Kunststoff? Zum Beispiel PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS usw.

- Welche Farbe benötigen Sie für Ihre Formteile? Es gibt viele Farben. Sie können eine Farbreferenz von Pantone-Farben verwenden.

- Welche Anforderungen werden an die Oberfläche des Teils gestellt? Textur (körnig oder matt) oder Hochglanzpolitur? Der Texturcode kann Referenzen aus VDI 3400 enthalten.

- 3D-Teiledesign (Dateien im STP- oder IGS-Format sind für alle Unternehmen ideal); wenn Sie kein 3D-Teiledesign haben, senden Sie Ihre Beispielbilder mit Teilegröße und Teilegewicht oder ein Ideenbild und erklären Sie es uns, dann können wir trotzdem den Preis für Sie ermitteln.

- Wie viele Teile benötigen Sie pro Zeit?

- Haben Sie spezielle Funktionsanforderungen?

Mit den oben genannten Informationen erhalten Sie von uns sehr wettbewerbsfähige lokale Formen-/Werkzeugkosten (mindestens 40% niedriger als andere) und Stückkosten für Spritzgussteile. Diese Informationen sind ein wichtiger Faktor bei der Schätzung des Kunststoffs Kosten für Spritzguss. Andernfalls wird für keinen Preis eine Referenz angegeben.

Kunststoffformen, Formfehler und Fehlerbehebung

Die Qualität der Plastikform ist genauso wichtig wie der Formprozess. Das Kunststoffformunternehmen, das Sie für Ihr Produkt auswählen, wird sich irgendwann mit den üblichen Formproblemen auseinandersetzen müssen. Wenn Sie über hochwertige Kunststoffformen und ein gutes Kunststoffspritzgussverfahren verfügen, werden Sie die Ergebnisse erzielen, die Sie vom Endprodukt erwarten.

Formfehler treten in der Kunststoffform auf; sie können auf die Art des in der Form verwendeten Rohmaterials zurückgeführt werden. Kunststoff-Spritzguss Prozess sowie die Qualität der Kunststoffform, Kenntnisse im Spritzgussverfahren, Spritzgussmaschine usw.

Glücklicherweise können Formenhersteller durch die Verarbeitung und Vermeidung von Spritzgussfehlern und die Verwendung dieser Ansätze hochwertige Spritzgussformen für Kunststoffe herstellen. Sobald Sie eine hochwertige Form haben, lassen sich alle anderen Probleme leicht lösen.

Zur Herstellung hochwertiger Plastikformmüssen Sie wissen, wie Sie das Problem der Formgebung lösen können. Natürlich, finden Sie gute Form Lieferanten, sie werden in der Tat lösen dieses Problem für Sie. Hier sind einige Tipps zur Fehlerbehebung, um die häufigsten Gussfehler zu beheben, z. B. Bindenähte, usw. und erhalten letztendlich hochwertige Formteile. Es gibt einige Hauptfehler, die am häufigsten während der Herstellung und des Formprozesses der Form auftreten.

Fließspuren

1. Fließmarken

Dieser Formfehler tritt normalerweise in der Nähe des Angussbereichs auf und Fügebereich (Fügelinie oder Bindenähte), die manche Leute nennen Fließlinien, kommt häufig bei schmalen Abschnitten von Komponenten vor und kann je nach Wandstärke des Teils und erwarteter Verwendung als geringfügiger oder schwerwiegender Defekt angesehen werden.

Um Erscheinungsfehler in Fließlinien zu beheben, müssen wir während des Formprozesses die Einspritzgeschwindigkeit Druck, Temperatur des geschmolzenen Materials und Formtemperatur. Eine Vergrößerung des Angusses oder eine Änderung der Position des Angusses ist ebenfalls hilfreich (letzte Option). Unter dem rechten Bild der Fließmarkendefekte haben wir den Anguss vergrößert, um Fließspuren weil die Wandstärke zu dick war (7mm).

Stumpfe Bereiche

2. Stumpfe Bereiche

Am häufigsten ist ein stumpfer konzentrischer Ring, der um einen haloartigen Anguss herum auftreten kann. Dies tritt normalerweise auf, wenn der Materialfluss schlecht und die Viskosität hoch ist. Anders als viele denken, handelt es sich dabei nicht um einen Verpackungsfehler, sondern um einen Fehler, der zu Beginn des Abrechnungszyklus auftritt.

Um diese Möglichkeit zu minimieren, sollte das Einspritzratenprofil angepasst werden, um während der gesamten Füllphase eine gleichmäßige Fließfrontgeschwindigkeit sicherzustellen.

Es ist auch hilfreich, den Gegendruck und die Zylindertemperatur der Schnecke zu erhöhen, um stumpfe Oberflächen zu reduzieren, die durch niedrigere Schmelztemperaturen entstehen. Eine Erhöhung der Formtemperatur kann dieses Problem ebenfalls verringern. Allerdings muss im Zuführbereich ein Kühlsystem vorhanden sein, insbesondere wenn es sich um ein Heißkanalsystem handelt. Andernfalls lässt sich dieses Problem nicht leicht lösen. Bei stumpfen Oberflächen, die durch designbedingte Probleme entstehen, kann dies durch eine Reduzierung des Radius zwischen dem Teil und dem Anguss verbessert werden.

3. Brandflecken

Die Brandflecken sind Mängel, die häufig auftreten auf Kunststoff-Spritzgussteile und sehen aus wie eine hellgelbe oder schwarze Verfärbung. Dies kann ein kleiner Defekt sein, der auf eine zu hohe Schmelztemperatur, Überhitzung durch eingeschlossene Luft oder eine zu hohe Einspritzgeschwindigkeit zurückzuführen ist.

Brandflecken

Korrekturmaßnahmen für diese Art von Brandfleck Problem: Dazu gehören die Reduzierung der Temperatur, die Reduzierung der Zykluszeit und die Reduzierung der Einspritzgeschwindigkeit. Kunststoffform Hersteller müssen außerdem sicherstellen, dass sie über die richtige Angussgröße und Gasentlüftungshandschuhe verfügen, um das Problem der eingeschlossenen Luft zu beheben, das zu diesem Defekt führt.

Der häufigste Grund für dieses Brandfleckenproblem ist das Problem der Lufteinschlüsse, das durch eine Anpassung des Formprozesses nie vollständig behoben werden kann. Um Brandflecken zu vermeiden, ist das Hinzufügen einer Entlüftung die beste Lösung, z. B. durch Vergrößern der Entlüftungsrille, Hinzufügen von Entlüftungseinsätzen zu den tiefen Rippen usw.

4. Glanzunterschiedsfehler

Glanzunterschiede auf strukturierten Oberflächen sind tendenziell ausgeprägter, und selbst wenn die Oberflächenstruktur gleichmäßig ist, kann der Glanz des Teils unregelmäßig erscheinen. Dieses Problem tritt auf, wenn die Formoberfläche in einigen Bereichen nicht ausreichend reproduziert wird. Manchmal gibt es auf der Kernseite viele Rippen, die das Problem der Glanzveränderung auf der strukturierten Oberfläche verstärken können.

Dies kann durch Erhöhen der Schmelztemperatur, der Formtemperatur oder des Haltedrucks behoben werden. Je länger die Haltezeit, desto wahrscheinlicher ist es, dass die Formoberfläche genau reproduziert wird. Wenn das Design der Rippen dieses Problem verursacht hat, können wir allen Rippen einen gewissen Radius hinzufügen, um es zu beheben. Dadurch wird die innere Spannung verringert, sodass auch die strukturierte Oberfläche verbessert werden kann.

5. Verformungsfehler (Deformation)

Kunststoffspritzguss Die Teile weisen Verformungsfehler auf, die normal sind, vor allem die langen Formteile; Verformungsfehler sind schwer zu lösen. Die Verbesserung des Werkzeugdesigns ist die mittlere Lösung, aber es ist sehr begrenzt, dieses Problem durch die Anpassung der Parameter der Formmaschine zu lösen. Die Gründe und Lösungen zur Verbesserung von Verzug und Verformung sind im Folgenden als Referenz aufgeführt.

Verformungsproblem

- Wenn die Verformung durch die Restspannung des Formungsprozesses verursacht wird, kann sie durch Reduzierung des Einspritzdrucks und Erhöhung der Formtemperatur verbessert werden.

- Wenn die Verformung durch feststeckende Teile verursacht wird, können Sie das Auswurfsystem verbessern oder einen größeren Entformungswinkel hinzufügen, um dieses Problem zu lösen.

- Wenn die Verformungsfehler durch einen schlechten Kühlkanal oder eine schlechte Kühlzeit verursacht werden, können wir mehr Kühlkanäle hinzufügen und die Kühlzeit erhöhen, um dies zu verbessern. Wir könnten beispielsweise mehr Kühlwasser in den Verformungsbereich geben, um die Verformungsfehler zu verbessern, oder wir könnten unterschiedliche Formtemperaturen für Hohlraum und Kern verwenden.

- Wenn das Problem der Verzerrung zu einer Schrumpfung des Teils geführt hat, Verformungsfehler, wir muss das Formendesign anpassen. Manchmal müssen wir die Verformungsgröße des Formteils messen und das Vorverformungsdesign des Teils durchführen. Das Harz hat eine große Schrumpfrate; normalerweise hat kristallines Harz (wie POM, PA66, PP, PE, PET usw.) eine höhere Verformungsrate als amorphes Harz (wie PMMA, Polyvinylchlorid (PVC), Polystyrol (PS), ABS, AS usw.).

Manchmal weist das Glanzfasermaterial auch mehr Verformungsprobleme auf. Dies ist die schwierigste Lösung, da Sie das Teiledesign möglicherweise zwei- oder dreimal anpassen müssen, um dieses Problem vollständig zu lösen. Dies ist jedoch die einzige Möglichkeit, das Verzerrungsproblem zu lösen.

6. Kurzschussdefekt

Ein Kurzschuss bedeutet, dass die Form nicht vollständig gefüllt wird; dieser Formfehler tritt normalerweise am Ende des Füllbereichs auf, am Ende

Kurzschussdefekte. Nach dem Hinzufügen von Entlüftungseinsätzen wurde der Defekt vollständig behoben

der Rippe oder eines dünnen Wandbereichs. Im Folgenden sind einige Gründe aufgeführt, die diesen Defekt verursachen können.

- Die Formtemperatur ist zu niedrig. Wenn Material in die Formhöhle eindringt, weil die Form zu kalt ist, kann das flüssige Material nicht bis zum Ende des Teils oder zu einigen tieferen Rippen vordringen. Eine Erhöhung der Formtemperatur könnte dieses Formproblem lösen.

- Die Materialtemperatur ist zu niedrig. Dieses Problem könnte auch zu einem zu geringen Schuss führen; der Grund ist ähnlich dem Problem der niedrigen Formtemperatur. Um dieses Problem zu beheben, können wir die Schmelztemperatur des Materials erhöhen, um diesen Formfehler zu beheben.

- Die Einspritzgeschwindigkeit ist zu langsam. Die Einspritzgeschwindigkeit steht in direktem Zusammenhang mit der Füllgeschwindigkeit. Wenn die Einspritzgeschwindigkeit zu niedrig ist, ist die Füllgeschwindigkeit des flüssigen Materials sehr langsam und das langsam fließende Material kühlt leicht ab. Dies führt dazu, dass das Material im Voraus kalt wird. Um dieses Problem zu lösen, könnten wir die Einspritzgeschwindigkeit, den Einspritzdruck und den Haltedruck erhöhen.

- Entlüftungsproblem. Dies ist der häufigste Formfehler, den wir während des Formversuchs feststellen. Alle anderen Fehler können durch Anpassen der Formparameter behoben werden. Wenn Probleme mit zu kurzen Spritzgussteilen durch ein Entlüftungsproblem verursacht werden, besteht die beste Lösung darin, einen Weg zu finden, die Luft aus der Kavität abzulassen. Manchmal kann eine Reduzierung der Schließkraft ein wenig helfen, diese Fehler können dadurch jedoch nicht vollständig behoben werden.

Wenn die Luft in der Kavität oder im Sackgassenbereich (z. B. am Ende der Rippen) festsitzt, tritt das Problem des Kurzschusses in diesem Bereich auf. Um dieses Problem zu beheben, müssen wir die Entlüftungsnuten an der Trennlinie vergrößern und an der Sackgasse einen Entlüftungseinsatz hinzufügen, um die Luft herauszuleiten.

7. Einfallstelle: Es handelt sich um eine Einfallstelle am Formteil, die durch ungleichmäßiges Schrumpfen des Kunststoffmaterials im Formhohlraum verursacht wird. Es sieht so aus, als ob in diesem Einfallbereich Materialmangel besteht, der nicht zur Teilegeometrie passt. Dieses Problem tritt bei dicken Wandflächen oder einem fehlenden Kühlsystem in der Form auf. Der Hauptgrund für dieses Einfallstellenproblem ist die ungleichmäßige Wandstärke im Teiledesign.

- Wenn einige Rippen oder Bereiche eine dickere Wand haben als andere (die Rippendicke sollte etwa 1/2–7/10 der mittleren Wand betragen), kann es in diesen dickeren Bereichen leicht zu Einfallstellen kommen. Nachfolgend finden Sie einige Vorschläge zur Behebung dieses Defekts.7. Einfallstelle: Es handelt sich um eine Einfallstelle am Formteil, die durch ungleichmäßiges Schrumpfen des Kunststoffmaterials im Formhohlraum verursacht wird. Es sieht so aus, als ob in diesem Einfallbereich Materialmangel besteht, der nicht zur Teilegeometrie passt. Dieses Problem tritt bei dicken Wandflächen oder einem fehlenden Kühlsystem in der Form auf. Der Hauptgrund für dieses Einfallstellenproblem ist die ungleichmäßige Wandstärke im Teiledesign.

Einfallstelle

- Ändern Sie die Position des Tors so, dass es sich in der Nähe der dicken Wand befindet.

- Erhöhen Sie den Haltedruck und die Haltezeit und spritzen Sie mehr Material in die Formhöhle. Bei Verwendung dieser Methode müssen Sie doppelt prüfen, ob die Teileabmessungen noch innerhalb der Toleranzanforderungen liegen.

- Erhöhen Sie die Abkühlzeit und die Kühlkanäle, um dieses Problem zu beheben. Die Schrumpfrate von Kunststoffen ist normal. Wenn die Abkühlzeit zu kurz ist und das Teil nach dem Öffnen der Form noch warm ist, schrumpft das Teil ohne Kühlsystem schnell. Dadurch entstehen leicht Einfallstellen. Erhöhen Sie die Abkühlzeit, bis die Plastik Spritzgießen Das Teil kühlt in der Formhöhle vollständig ab und dieser Defekt ist behoben.

- Wenn das Teiledesign an einigen Rippen oder Vorsprüngen eine sehr dicke Wand aufweist, müssen wir zur Lösung dieses Problems die Teilegeometrie verbessern und einige Einsätze in den dicken Bereich einfügen, um die Wandstärke zu verringern. Dieses Problem könnte gelöst werden. Für dieses Problem mit ungleichmäßigen Wänden könnten wir Software verwenden, um es zu analysieren und im Voraus zu verhindern. Vor der Herstellung der Form erstellen wir einen vollständigen DFM-Bericht und senden ihn unseren Kunden zur Genehmigung. Nachfolgend finden Sie Beispiele für Berichte zur Einfallstellenanalyse.

Sind Sie bereit, mit der Arbeit an Ihrem neuen Projekt zu beginnen und nach Ihrem Kunststoffformfabrik? Wenn ja, dann los. Für Ihr Kunststoffformprojekt ist die Suche nach einem zuverlässigen chinesischer Schimmel Unternehmen ist wichtiger. Denn das wird Ihren Markt sehr schnell nach oben bringen, und Sie werden mehr Gewinn mit Ihrem Projekt mit weniger Kosten erzielen,

Heute beziehen über 801.000 große Unternehmen Waren aus China. Einige andere bekannte Unternehmen kaufen beispielsweise das iPhone aus China. Worüber machen Sie sich also Sorgen? Wenn Sie bereit sind, dann beeilen Sie sich, Ihren Markt sofort zu öffnen und Ihre Gewinne zu teilen.

SINCERE TECH ist einer der Top 10 Kunststoff-Spritzguss-Unternehmen in China das weltweit einen Rundum-Service bietet, dieser Service umfasst Produktentwicklung und -design, Prototypen, Tests, PCB-Design und Löten, Design und Herstellung von Formen/Druckgussteilen, Massenproduktion, Oberflächenbearbeitung, Zertifikat, Montage, Endkontrolle und Verpackung. Wir verfügen über eine Produktionsfirma und eine Fabrik zur kompletten Warenmontage. Wir garantieren, dass Sie mit unserem Service und unserer Qualität 100% zufrieden sein werden.

Wir haben ein sehr professionelles technisches Team, das Ihr Projekt sehr sorgfältig bearbeitet und die perfekte Kunststoffformen und Teile für Sie. Einige unserer Kunden haben die Formen zur Fehlerbehebung zu uns verlagert, da ihr derzeitiger Lieferant für Kunststoffformen nicht so professionell ist wie wir. Wir können Ihnen einige unserer aktuellen Kunden schicken, damit Sie unseren Service, unsere Qualität und unseren Preis überprüfen können.

Senden Sie uns eine E-Mail an info@plasticmold.net um einen Preis zu erhalten. Wir werden Ihr Design niemals an Dritte weitergeben. Wir sind bereit, eine Geheimhaltungsvereinbarung zu unterzeichnen, um Ihr Projekt zu schützen.