Zink-Nickel-Beschichtung, ein vollständiger Überblick

Die Nickel-Zink-Beschichtung gehört zu den weit verbreiteten Beschichtungsmethoden in der Automobil-, Elektronik- und anderen Industrien. Außerdem bietet es einen hohen Korrosionsschutz und eine lange Lebensdauer. Angesichts der steigenden Anforderungen an den Schutz von Metallen in aggressiven Umgebungen werden Zink-Nickel-Beschichtungen wegen ihrer wertvollen Eigenschaften sehr geschätzt. In diesem Artikel wird erklärt, was eine Zink-Nickel-Beschichtung ist, wie sie durchgeführt werden kann, welche Vorteile diese Art der Beschichtung bietet und wodurch sie sich von einer Verzinkung unterscheidet.

Was ist eine Zink-Nickel-Beschichtung?

Die Zink-Nickel-Beschichtung ist ein Oberflächenveredelungsverfahren, bei dem eine Schicht aus einer Zink-Nickel-Legierung auf eine bestimmte Oberfläche aufgebracht wird. Sie besteht normalerweise aus 85 - 93% Zink und 7 - 15 % Nickel. Darüber hinaus übertrifft es die normale Verzinkung in Bezug auf den Korrosionsschutz, weshalb das Produkt für zahlreiche Anwendungen nützlich ist. Dazu gehören die Luft- und Raumfahrt, die Automobilindustrie und die Herstellung von Schwermaschinen. Zink-Nickel-Beschichtungen werden verwendet, wenn ein Objekt in einer rauen Umgebung funktioniert, in der es starker Korrosion oder starken Temperaturschwankungen ausgesetzt ist.

Was ist der Hauptunterschied zwischen Zink-Nickel-Beschichtung und Zinkbeschichtung?

Verzinkung und Zink-Nickel-Beschichtung unterscheiden sich durch ihre Zusammensetzung. Daher haben sie auch unterschiedliche Verfahren und Anwendungen in zahlreichen Branchen. Lassen Sie uns die Hauptunterschiede zwischen ihnen erkunden; erfahren Sie mehr über Vernickelung.

| Besonderheit | Zink-Nickel-Beschichtung | Verzinkung |

| Zusammensetzung | 85-93% Zink, 7-15% Nickel | 100% Zink |

| Korrosionsbeständigkeit | Bis zu 1000 Stunden (ASTM B117) | 72-200 Stunden (ASTM B117) |

| Dicke der Beschichtung | 8-20 Mikrometer | 5-12 Mikrometer |

| Temp. widerstand | Bis zu 120°C (248°F) | Bis zu 70°C (158°F) |

| Härte | 350-400 HV (Vickers) | 70-120 HV (Vickers) |

| Verschleißfestigkeit | Exzellent | Mäßig |

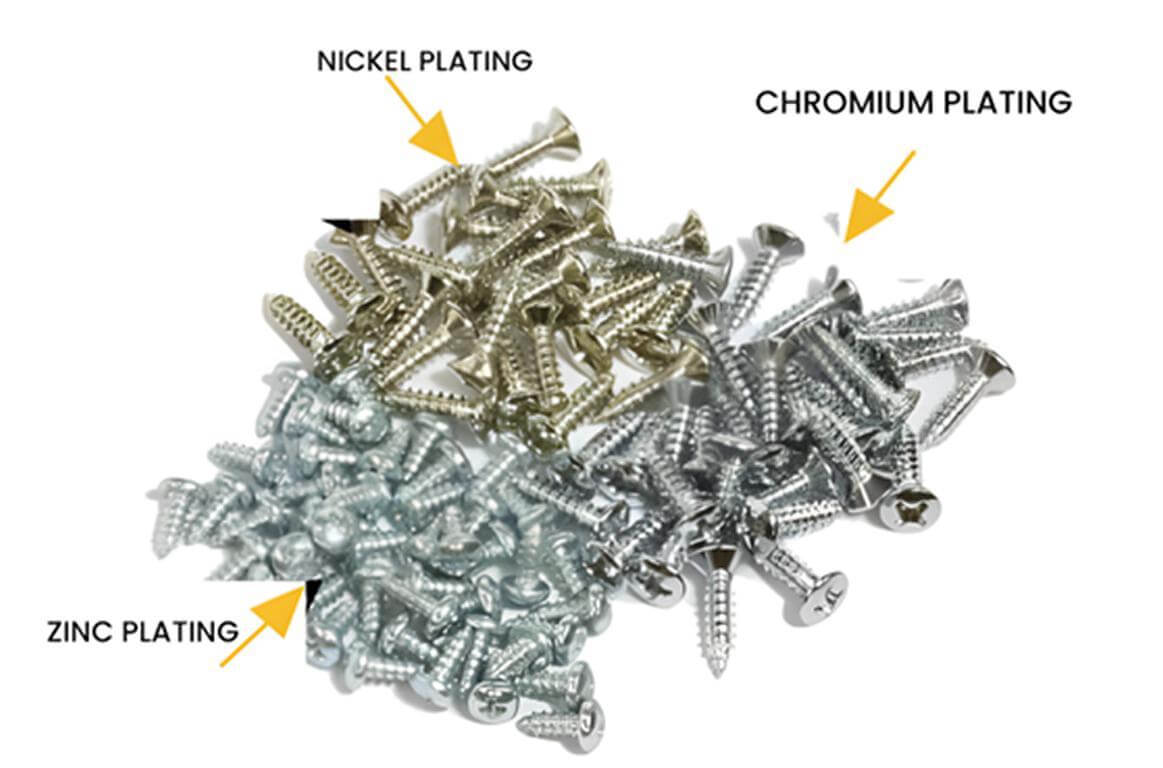

| Erscheinungsbild | Hell, matt, verschiedene Farben | Silber, gelb, blau |

| Umweltresistenz | Hoch (Salzwasser, Chemikalien) | Mäßig |

| Kosten | Höher | Untere |

| Anwendungen | Automobilindustrie, Luft- und Raumfahrt, Marine | Befestigungselemente, Bolzen, allgemeine Eisenwaren |

Verschiedene Arten der Zink-Nickel-Beschichtungstechniken

Hier sind also verschiedene Techniken, die wir für die Zink-Nickel-Beschichtung verwenden können;

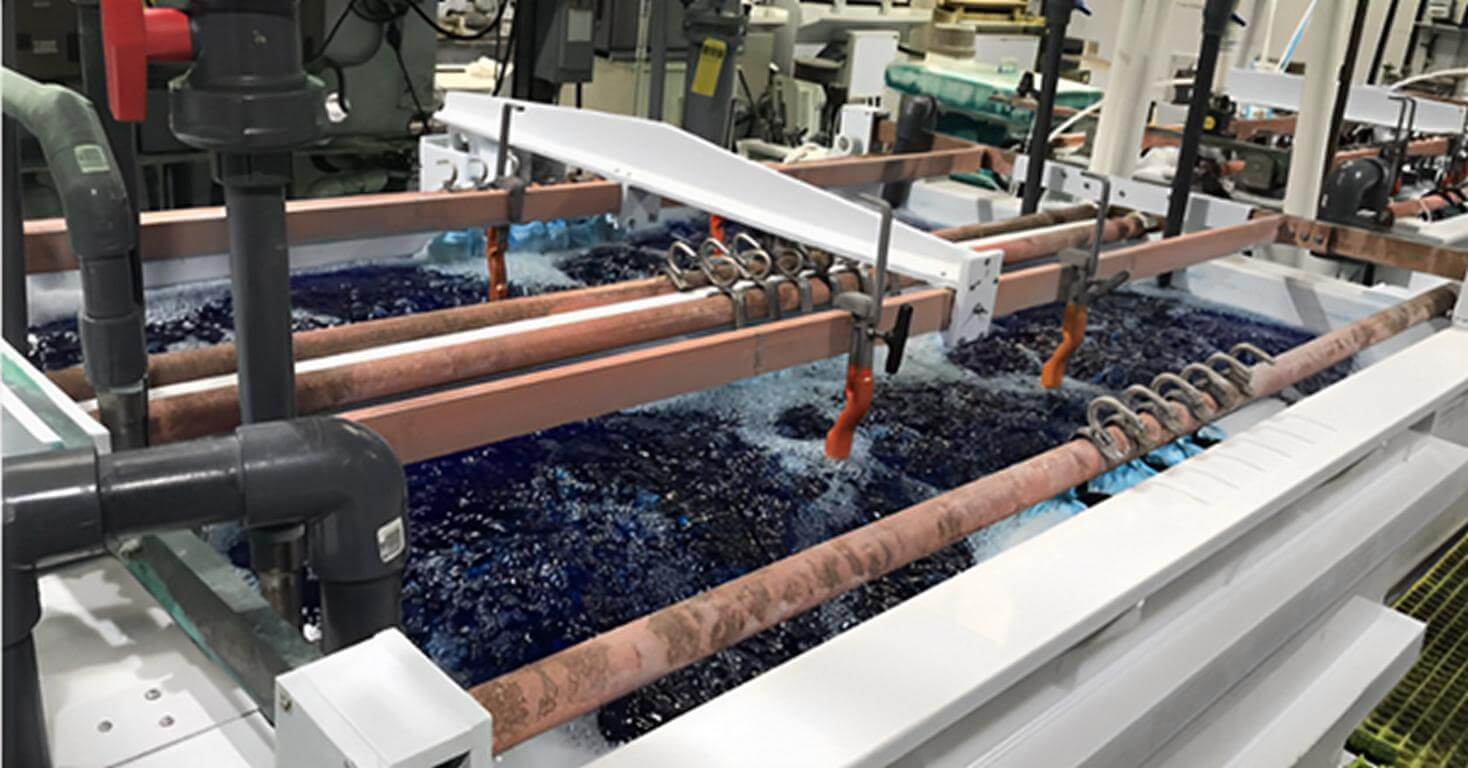

1. Galvanik

Hier tauchen wir das Substrat in eine Zink-Nickel-Elektrolytlösung und leiten einen elektrischen Strom in die Lösung. So kann die Zink-Nickel-Legierung auf der Metalloberfläche abgeschieden und die Schichtdicke genau gesteuert werden. Sie können gehen zu Kunststoffverchromung Seite, um mehr über das Galvanisierungsverfahren für Kunststoffprodukte zu erfahren.

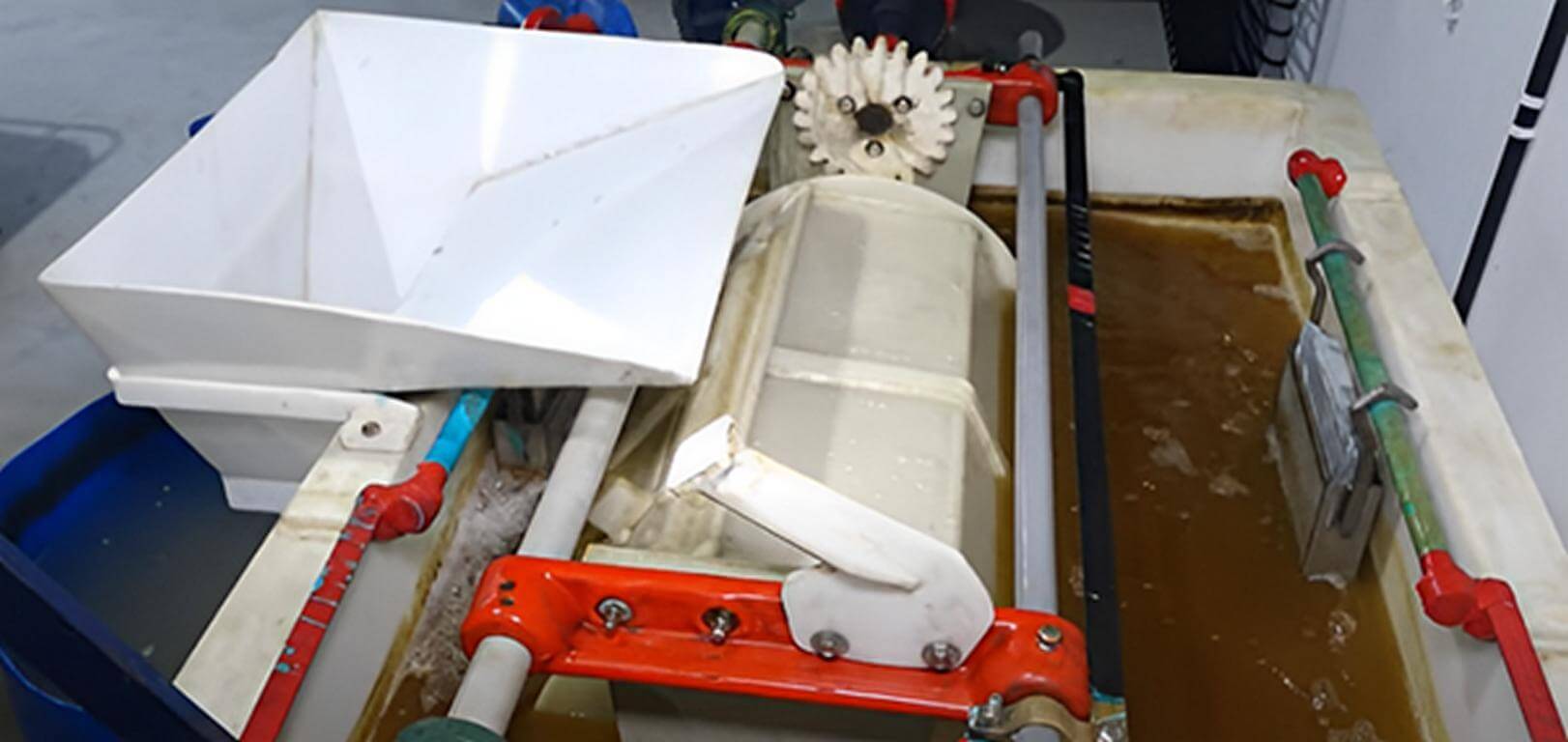

2. Trommelbeschichtung

Diese Technik ist ideal für kleine Teile und beinhaltet die Platzierung der Komponenten in einer rotierenden Trommel, die mit Beschichtungslösung gefüllt ist. Die Taumelbewegung gewährleistet eine gleichmäßige Bedeckung der Zink-Nickel-Beschichtung auf allen Oberflächen. Das macht es effizient für die Großserienproduktion.

3. Gestellplattierung

Bei größeren oder komplexen Teilen werden die Teile sicher auf Gestellen befestigt, die in die Beschichtungslösung getaucht werden. Diese Methode ermöglicht eine bessere Kontrolle und dickere Beschichtungen. Außerdem ist es für Anwendungen in der Luft- und Raumfahrt sowie in der Automobilindustrie sehr gut geeignet.

4. Impuls-Beschichtung

Eine fortschrittliche Technik, bei der während der Galvanisierung Wechselstromimpulse verwendet werden. Dies verbessert die Beschichtungsqualität und die Oberflächenbeschaffenheit, da sich die Abscheidungsrate genauer steuern lässt. Daher ist es ideal für komplizierte Designs.

5. Kontinuierliche Beschichtung

Ein Produktionsverfahren für hohe Stückzahlen, bei dem die Teile kontinuierlich durch eine Beschichtungsanlage geführt werden. Dieser Ansatz maximiert die Effizienz und gewährleistet eine gleichmäßige Beschichtung, wie sie in der Automobilherstellung verwendet wird.

6. Immersionsplattieren

Dabei werden die Teile ohne elektrischen Strom in eine Zink-Nickel-Lösung getaucht. Diese weniger verbreitete Methode beruht auf den chemischen Eigenschaften der Lösung, um die Legierung abzuscheiden, und wird häufig als Vorbehandlungsschritt eingesetzt.

Vollständiger Prozess der Zink-Nickel-Beschichtung

Die folgenden Schritte sind entscheidend, um eine gleichmäßige und starke Zink-Nickel-Schicht, gute Haftung und Korrosion sowie eine verschleißfeste Oberfläche zu erreichen.

1. Vorbereitung der Oberfläche

Der erste Prozess bei der Zink-Nickel-Beschichtung ist die sorgfältige Vorbereitung der Metalloberfläche für die Behandlung, um eine gute Haftung der Oberflächenbeschichtung zu erreichen. Verunreinigungen wie Schmutz, Öl, Fett und Rost werden unter anderem durch folgende Techniken entfernt:

- Entfetten: Dabei werden entweder Lösungsmittel oder alkalische Reiniger verwendet, um die Öle und Fette abzuwaschen.

- Saure Reinigung: Dies hilft bei der Entfernung von Rost oder Oxiden von der Oberfläche, d. h. vom Metall.

- Abrasivstrahlen: Bei hartnäckigen Verunreinigungen wird eine raue Oberfläche durch Strahlen aufgebracht, um Korrosion oder Ablagerungen zu beseitigen.

2. Freischaltung

Das Metall wird in Säure getaucht, was die Oberfläche wieder reinigt, da möglicherweise noch eine Oxidschicht vorhanden ist. Dadurch wird die chemische Reaktivität der Oberfläche verbessert, so dass sich eine starke Verbindung zwischen der Oberfläche und der galvanischen Zink-Nickel-Schicht bildet.

3. Galvanik

Hier wird das aktivierte Metall in ein galvanisches Bad getaucht, das eine Zink-Nickel-Elektrolytlösung enthält. Bei der Elektrolyse wird ein elektrischer Strom über eine Kathode durch das Bad geleitet, der die Zink- und Nickel-Ionen anzieht und an der Oberfläche des Metalls anhaftet. Dies führt zur Bildung einer gleichmäßigen Schutzschicht aus einer Zink-Nickel-Legierung auf der Oberfläche des Metalls, die neben dem Korrosionsschutz auch eine längere Lebensdauer gewährleistet.

4. Nach der Behandlung

Nach der Galvanisierung erfolgt eine Nachbehandlung, um die Qualität der auf dem Substrat gebildeten Abscheidung zu verbessern. Dazu können gehören:

- Passivierung: Bei diesem Verfahren wird auch eine sehr dünne Zinkschicht aufgebracht, die die Korrosion verhindert.

- Chromatin: Es ist eine der regelmäßigen Behandlungen, die die Korrosionsschutzeigenschaften der Beschichtung sowie ihr Aussehen verbessern; es ist in verschiedenen Farben erhältlich.

- Versiegelnde Beschichtung: Schließlich kann eine Deckschicht verwendet werden, um die Haltbarkeit der Beschichtung zu erhöhen, insbesondere bei Beschichtungen, die in sehr korrosiven Umgebungen eingesetzt werden.

Werkzeuge für die Verzinkung von Metallen

Nachfolgend finden Sie die Namen der verschiedenen Tools und ihre ausführliche Beschreibung;

- Galvanisierbad: Ein Gefäß, in dem die Zink-Nickel-Beschichtungslösung gelagert wird und in das das zu beschichtende Substrat eingetaucht wird.

- Stromversorgung: Ein Wechselstrom-Gleichstrom-Wandler oder ein Netzgerät, das den richtigen Strom für die Galvanisierung liefert.

- Anoden: Anoden aus Zink oder einer Zinklegierung werden im Beschichtungsbad eingesetzt und verteilen die Metallionen für den Beschichtungsprozess.

- Kathoden: Bei der Galvanisierung nimmt das zu beschichtende Substrat die reduzierende Stelle der Halbzelle ein oder fungiert als Kathode.

- pH-Meter: Ein Element, das zur Messung des pH-Werts der Galvanisierungslösung verwendet wird, da dieser einen direkten Einfluss auf die Qualität der Galvanisierung hat.

- Heizelemente: Wurde früher zur Steuerung der erforderlichen Temperatur der Galvanisierungslösung verwendet, um die entsprechende Abscheidungsrate zu erreichen.

- Agitationsausrüstung: Spezielle Entladungsdüsen oder mechanische Rührwerke, die die Lösung im Beschichtungsbad in Bewegung halten, um eine gleichmäßige Metallabscheidung und eine gleichmäßige Verteilung der Beschichtungsmetallionen zu erreichen.

- Reinigungsgeräte: Geräte wie Ultraschallreiniger, Bürsten oder Strahlkabinen, die die allgemeine Vorbereitungsfläche vor dem Beschichtungsprozess bilden.

- Prüfgeräte: Geräte wie Dickenmesser und Salzsprühnebeltester, die die Dicke bzw. die Korrosionsfähigkeit der beschichteten Oberfläche messen.

Spezifikationen von Hochzink-Nickel-Legierungen

Die Korrosionsbeständigkeit von Zink-Nickel-Legierungen mit einem höheren Ni-Gehalt ist sogar noch besser als die der oben genannten Legierungen. Hochzink-Nickel-Legierungen werden in Industrien verwendet, die eine maximale Beständigkeit erfordern, wie z. B. bei Offshore-Ölbohrgeräten und anderen militärischen Anwendungen.

| Parameter | Spezifikation |

| Härte | 350-400 HV |

| Nickelgehalt | 7-15% |

| Dicke | 8-20 Mikrometer |

| Anwendungen | Automobilindustrie, Luft- und Raumfahrt, Marine |

| Korrosionsbeständigkeit | Bis zu 1000 Stunden (ASTM B117) |

| Zinkgehalt | 85-93% |

| Oberfläche | Hell, matt, chromatiert |

| Temp. widerstand | Bis 120°C |

Was ist die Farbe der Verzinkung?

Die tatsächliche Verzinkung kann jede beliebige Farbe haben, die durch die Nachbehandlung des verzinkten Gegenstandes bestimmt wird. Zu den üblichen Farben gehören:

- Klar: Glänzende silberne Oberfläche.

- Gelb: Eine orange Farbe, die in der Regel nach einer Chromatierungsbehandlung entsteht.

- Schwarz: Zusatz von Schwarzchromat, das die Korrosionsfähigkeit erhöht.

- Olive Drab: Eine stumpfgrüne Farbe für industrielle Anwendungen.

Was ist der Hauptunterschied zwischen Verchromung und Zink-Nickel-Beschichtung?

In der folgenden Tabelle werden die wichtigsten Vergleichsaspekte der Verchromung und der Zink-Nickel-Beschichtung kurz beschrieben;

| Besonderheit | Verchromen | Zink-Nickel-Beschichtung |

| Zusammensetzung | Vor allem Chrom | 85-93% Zink, 7-15% Nickel |

| Korrosionsbeständigkeit | Mäßig (bis zu 200-500 Stunden) | Überragend (bis zu 1000 Stunden, ASTM B117) |

| Dicke der Beschichtung | Typischerweise 0,5-10 Mikrometer | 8-20 Mikrometer |

| Härte | Sehr hart (800-1000 HV) | Hart (350-400 HV) |

| Erscheinungsbild | Helle, spiegelnde Oberfläche | Helle, matte oder farbige Oberflächen |

| Verschleißfestigkeit | Ausgezeichnet (hohe Haltbarkeit und Kratzfestigkeit) | Ausgezeichnet (gute Haltbarkeit und Verschleißfestigkeit) |

| Umweltresistenz | Gut, aber anfällig für Lochfraß in extremen Umgebungen | Hoch, resistent gegen Salzwasser und Chemikalien |

| Kosten | Höher aufgrund von Chrom und Veredelung | Mäßig |

| Anwendungen | Dekorativ (Automobilverkleidung, Werkzeuge), industriell (Kolben, Formen) | Automobilindustrie, Luft- und Raumfahrt, Marine |

| Umweltauswirkungen | Giftige Chemikalien, strenge Vorschriften | Mehr Umweltfreundlichkeit |

Vorteile der Zink-Nickel-Beschichtung

Im Folgenden werden die verschiedenen Vorteile der Zink-Nickel-Beschichtung beschrieben;

- Hohe Korrosionsbeständigkeit.

- Bessere Widerstandsfähigkeit gegen die Auswirkungen des Klimas und anderer unfreundlicher Bedingungen.

- Hohe Hitzebeständigkeit.

- Bessere Hafteigenschaften.

- Es kann in Verbindung mit vielen Nachbehandlungen wie Passivierung oder Chromatierung verwendet werden.

Nachteile der Zink-Nickel-Beschichtung

Hier sind einige der Einschränkungen der Zink-Nickel-Beschichtung;

- Der größte Nachteil ist, dass die Kosten für die Chemisch-Nickel-Beschichtung relativ höher sind als für die typische Verzinkung.

- Es braucht mehr Zeit und vor allem eine erfahrene Besatzung am Ruder.

- Diese Informationen sind in den verschiedenen Regionen nicht frei verfügbar.

- Mögliche schädliche Auswirkungen von Nickel auf die Umwelt.

- Dies erfordert eine besondere Art der Ableitung von Abfällen aus dem Galvanikbad.

Anwendungen der Zink-Nickel-Beschichtung

Wenn man die zahlreichen Vorteile der Zink-Nickel-Beschichtung betrachtet. Lassen Sie uns die verschiedenen Anwendungen der Zink-Nickel-Beschichtung in verschiedenen Branchen erkunden;

- Automobilkomponenten: Diese Anwendung widersteht der Oxidation unter sehr feuchten Bedingungen.

- Teile für die Luft- und Raumfahrt: Dient als Schutz vor schweren Witterungseinflüssen.

- Schiffsausrüstung: Hohe Widerstandsfähigkeit gegen Salzwasserkorrosion.

- Elektronik: Es wird zur Beschichtung von Verbindungselementen und Befestigungsmitteln verwendet, um eine Schutzschicht zu bilden.

- Schwermaschinen: Sie bietet Schutz für Teile, die abrasiven Verfahren ausgesetzt sind.

Warum ist Zink-Nickel resistent gegen Korrosion?

Aufgrund ihres hohen Nickelgehalts härtet die Zink-Nickel-Beschichtung aus und bildet einen Schutz für das Grundmetall vor korrosiven Faktoren. Diese Legierung bildet einen Schutzschild, der chemischen Lösungen, salzhaltigem Wasser und rauem Klima widersteht, ein Grund, warum sie in Industrien mit korrosiven Eigenschaften so beliebt ist.

Warum sollte Zink-Nickel verwendet werden und wie beschichtet man Zink-Nickel richtig?

Die Zink-Nickel-Beschichtung eignet sich in Fällen, in denen zu erwarten ist, dass die normalen Beschichtungslösungen durch Korrosion beschädigt werden. Um Zink-Nickel effektiv zu nutzen, müssen die Oberflächenbehandlung und die Galvanisierungsprozesse sorgfältig durchgeführt werden. Das Galvanikbad muss sorgfältig gepflegt werden, der Stromwert muss richtig kontrolliert werden, und schützende Nachbehandlungen müssen richtig eingesetzt werden. So können Sie eine hohe Oberflächengüte und einen lang anhaltenden Schutz erreichen.

Wählen Sie Sincere Tech für die Verzinkung

Wenn Sie einmal den richtigen Dienstleister für Verzinkung in meiner Nähe suchen oder Zink-Nickel-Beschichtung aus China. Sie sollten sich an Experten wenden, die für die richtige Qualität der Oberflächen sorgen. Wenden Sie sich an Sincere Tech in Ihrer Nähe, die sich mit Zink oder Zink-Nickel befassen, die gut geprüft sind und die Industrienormen einhalten. Außerdem sollten Sie sich darauf verlassen, dass unser Lieferant auf verschiedene Beschichtungsverfahren spezialisiert ist, insbesondere auf Zink-Nickel für einen besseren Korrosionsschutz.

Wir gehören zu den Top 10 Unternehmen für Kunststoff-Spritzguss in China bieten wir alle Dienstleistungen aus einer Hand an, vom Entwurf über den Prototyp bis hin zur Prüfung, Plastikform Herstellung, Druckguss, Produktion, Oberflächenveredelung, Montage und Lieferung. Wir bieten viele Arten der Oberflächenveredelung wie Verzinkung, Vernickelung, Lackierung, Slick Screen usw.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Zink-Nickel-Beschichtung ein starkes Plakat für Branchen ist, die robuste Korrosionsschutzanwendungen benötigen. Sie hat eine hohe Schlagzähigkeit in unfreundlichen Umgebungen, ist darüber hinaus haltbarer und kann in verschiedenen Farbvarianten hergestellt werden, die für einen bestimmten Hersteller geeignet sind. Bei der Entscheidung zwischen der Standardverzinkung und den fortschrittlichen Eigenschaften von Zink-Nickel kann man die Anwendung und den Prozess besser berücksichtigen.

Häufig gestellte Fragen

Was sind die Unterschiede zwischen Verzinkung und Zink-Nickel-Beschichtung?

Im Vergleich zur reinen Verzinkung hat die Zink-Nickel-Beschichtung eine 7-10 Mal bessere Korrosionsbeständigkeit.

Wozu dient die Zink-Nickel-Beschichtung im Allgemeinen?

Hoher Korrosionsschutz, erhöhte Hitzebeständigkeit und Stabilität des Materials unter schwierigen Prozessbedingungen.

Kann Zink-Nickel-Blech auf jede Art von Metall aufgebracht werden?

Optimale Ergebnisse werden auf Stahl und Eisen erzielt, aber das Verfahren kann auch bei anderen Metallen angewendet werden, wenn diese entsprechend vorbehandelt wurden.

Welche Branchen verwenden Zink-Nickel-Beschichtungen?

Diese Beschichtung wird häufig in der Automobil-, Luft- und Raumfahrt-, Elektronik- und Schiffsindustrie verwendet.

Wie haltbar ist die Zink-Nickel-Beschichtung?

Bei ordnungsgemäßer Wartung und korrekter Anwendung ist Zink-Nickel Beschichtung können viele Jahre lang und sogar in bestimmten rauen Umgebungen funktionieren.