Suchen Sie nach verschiedenen Oberflächenbeschaffenheiten für die Formstrukturierung auf der Hohlraumseite eines Kunststoffteils? Kunststoffteile profitieren nicht nur von Designs, die dem Auge gefallen, sondern auch von der Haptik des Produkts. Je nach Anwendung möchten Sie vielleicht, dass Ihr Kunststoffformteil so glatt wie Glas ist oder sich rau anfühlt, um Festigkeit und Haltbarkeit zu signalisieren. Eine Möglichkeit, ein Formteil mit einem einzigartigen Aussehen durch unterschiedliche Maserungen auf der Teileoberfläche zu spritzgießen, die wir als Schimmel Textur Oberflächenbeschaffenheit.

Was ist die Oberflächenbeschaffenheit durch Formtexturierung?

Die Oberflächentexturierung von Formen ist ein Verfahren, mit dem Muster auf die Oberfläche von Formhohlräumen aufgebracht werden. Dieses Verfahren ermöglicht Flexibilität bei der Gestaltung des endgültigen Erscheinungsbilds Ihrer Teile. Die Oberflächentexturierung von Formen ist ein integraler Bestandteil der gesamten Produktentwicklung und sollte während des Designprozesses berücksichtigt werden, um die gewünschten Ergebnisse zu erzielen. Die Formtextur kann auch eine funktionale Komponente des Designs sein. Einige Oberflächenprobleme von Formteilen können durch die richtige Textur abgedeckt werden. Ist das Teil für häufige Handhabung ausgelegt? Die Texturoberfläche kann verwendet werden, um Fingerabdrücke zu verbergen und den Griff für den Endbenutzer zu verbessern. Die Oberflächentextur kann auch verwendet werden, um den Verschleiß von Teilen durch Reibung zu verringern.

Einige wichtige Überlegungen, die Sie beachten sollten, wenn Sie planen, Ihrem Kunststoffformteil eine strukturierte Oberflächenbeschaffenheit hinzuzufügen

- Welcher Oberfläche müssen Sie eine Strukturoberfläche verleihen? Normalerweise wird die Strukturoberfläche auf die Außenfläche aufgetragen.

- welche Kunststoffe werden für Ihr Kunststoffformteil verwendet? Duroplaste, Ryanit, glasfaserverstärktes Nylon, glasfaserverstärktes Polypropylen, ABS, Polycarbonat usw. Unterschiedliche Kunststoffmaterialien erfordern für die gleiche Oberflächenstruktur normalerweise unterschiedliche Formschrägen.

- Welche Qualität/Art der Oberflächenstruktur benötigen Sie? Die am häufigsten auf dem Markt verwendeten Oberflächen sind VDI 3400 Textur, Lederstruktur, Holzstruktur usw., jede Strukturart hat auch einen unterschiedlichen Grad der Strukturoberfläche, z. B. hat die VDI 3400-Struktur eine Strukturoberfläche von VDI 12 bis VDI 45, unterschiedliche Grade der VDI-Struktur erfordern unterschiedliche Entformungswinkel.

Um die Entnahme des Fertigprodukts zu erleichtern, muss in Auswurfrichtung des Fertigprodukts ein entsprechender Entformungswinkel vorhanden sein, bei Fertigprodukten ohne Beißen empfiehlt sich mindestens 1°, wobei natürlich gilt: je größer, desto besser.

Bei Fertigprodukten mit Bissspuren sollte der Winkel, je nach Art und Tiefe der Bissspuren, möglichst mindestens 3~5° betragen.

VDI 3400 ist Electric Discharge Pattern (EDM)

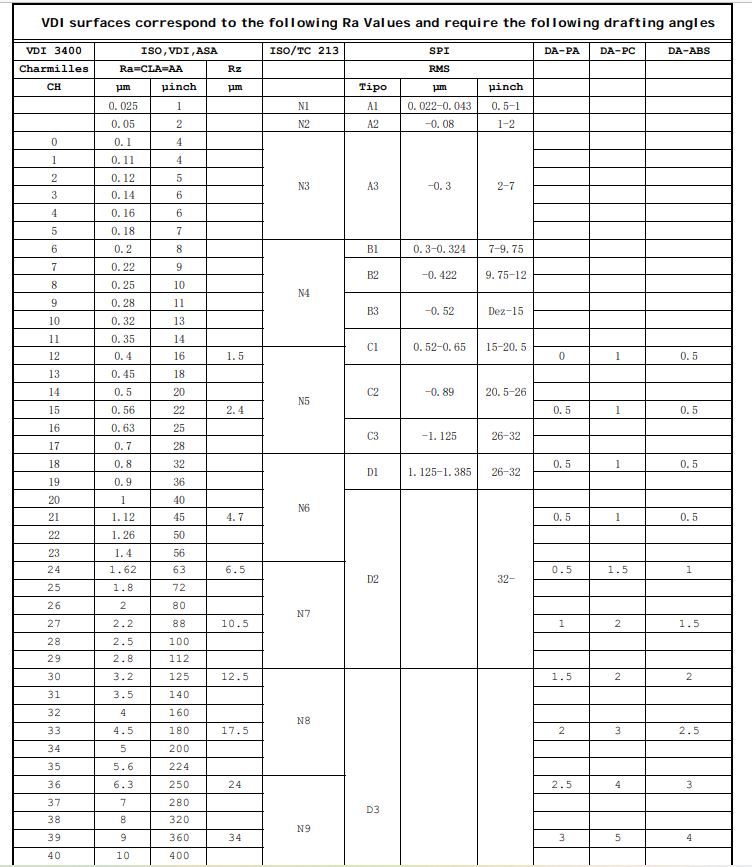

Für VDI 3400 beachten Sie bitte die folgende Tabelle: (Im Allgemeinen ist es besser, 1° zum Winkel hinzuzufügen)

Unten finden Sie das VDI3400-Diagramm zur Oberflächenbeschaffenheit von Kunststoffen

| VDI3400 | Adurchschnittliche Tiefe Ra(μm) | MMaximale Tiefe μm | PC (Entformungsschräge) | ABS (Entformungswinkel) | PC/ABS (Entformungsschräge) |

| 12 | 0.40 | 1.50 | 1.00 | 0.50 | 1.00 |

| 15 | 0.56 | 2.40 | 1.00 | 0.50 | 1.00 |

| 18 | 0.80 | 3.30 | 1.00 | 0.50 | 1.00 |

| 21 | 1.12 | 4.70 | 1.00 | 0.50 | 1.00 |

| 24 | 1.60 | 6.50 | 1.50 | 1.00 | 1.50 |

| 27 | 2.24 | 10.50 | 2.00 | 1.50 | 2.00 |

| 30 | 3.15 | 12.50 | 2.00 | 2.00 | 2.00 |

| 33 | 4.50 | 17.50 | 3.00 | 2.50 | 3.00 |

| 36 | 6.30 | 24.00 | 4.00 | 3.00 | 4.00 |

| 39 | 9.00 | 34.00 | 5.00 | 4.00 | 5.00 |

| 42 | 12.50 | 48.00 | 6.00 | 5.00 | 6.00 |

| 45 | 18.00 | 69.00 | 7.00 | 6.00 | 7.00 |

durch die oben erläuterte Oberflächenbeschaffenheit von Kunststoffformteilen nehme ich an, dass Sie möglicherweise etwas verwirrt sind, aber keine Sorge, wir sind professionell in allen Schimmel Bei Aufträgen zur Oberflächenstrukturierung müssen Sie uns nur Ihren Teileentwurf zusenden und wir kümmern uns um alle Fragen für Sie.