Was ist ein Mold Flow Analysis Report?

Mold Flow Analyse (MFA) ist ein Simulationswerkzeug, das zur Vorhersage und Optimierung des Fließens von Kunststoff in einer Form während des Spritzgießprozesses verwendet wird. Die Simulation berücksichtigt die Eigenschaften des Harzes und die Geometrie der Form und sagt das Verhalten des Kunststoffs beim Füllen der Form und beim Abkühlen voraus.

Mold Flow Analysis Bericht kann dazu beitragen, potenzielle Probleme im Spritzgießprozess zu erkennen und zu lösen, z. B. kurze Schüsse, Verzug, Bindenähte, Lufteinschlüsse, Einfallstellen usw. Mold Flow Analysis Bericht kann auch zur Optimierung des Spritzgießprozesses verwendet werden, indem die beste Position für Anschnitte und Angüsse ermittelt, die optimale Einspritzgeschwindigkeit bestimmt und die beste Kühlzeit und -temperatur vorhergesagt wird. Dies kann dazu beitragen, die Zykluszeit zu verkürzen, die Teilequalität zu verbessern und die Produktionseffizienz zu steigern.

Bericht zur Formflussanalyse

Zusammenfassung der Ergebnisse der Mold Flow Analysis

Sobald wir das Design der Form fertiggestellt haben, bevor wir mit der Herstellung der Form beginnen, um sicherzustellen, dass alles kein Problem ist, müssen wir die Moldflow-Analyse um potenzielle Probleme zu überprüfen, ist dies ein sicherer Weg, um Fehler zu vermeiden, besonders bei großen Formen. Im Folgenden sind einige Punkte aufgeführt, die wir überprüfen müssen, wenn wir einen Mold-Flow-Analysebericht erstellen.

Form-Füllzeit – Die Füllzeit ist die Zeit, die zum Füllen des Formhohlraums benötigt wird. Das Füllzeitdiagramm bietet auch eine Animation der Füllung des Formhohlraums. Die Füllzeit kann auch während der Analyse gesteuert werden, um Qualitätsprobleme wie hohe Scherspannungen zu beheben.

Einspritzdruck - Eine Standard-Spritzgießmaschine ist in der Lage, den Schmelzestrom mit einem Druck von 20.000 psi (2.000 psi hydraulischer Überdruck) zu beaufschlagen. Ein Teil des Drucks wird verwendet, um den Kunststoff durch das Kanalsystem zu drücken, ein Teil des Drucks wird verwendet, um den Kunststoff in die Formhohlraumund ein Teil des Drucks wird zum "Auspacken" des Teils nach dem Füllen verwendet. Wenn das Teil und das Angusssystem mehr Druck erfordern, als die Maschine fähig ist, dann wird das Teil einen kurzen Schuss haben oder tief sein. Einfallstellen.

Schweißnähte Defekte - Schweißlinien entstehen, wenn zwei Fließfronten aufeinandertreffen und sich "verschweißen". Schweißlinien sind in der Regel eine sichtbare Linie auf dem Teil und können ein optisches Problem darstellen. Schweißnähte können auch die Festigkeit des Teils um 10% - 20% verringern und je nach ihrer Lage möglicherweise ein strukturelles Problem verursachen. Wird die Fließanalyse nicht genutzt, um diese Probleme zu beheben, bevor das Werkzeug gebaut wird, ist der Spritzgießer gezwungen, den Einspritzdruck zu erhöhen, die Schmelzetemperatur zu erhöhen, die Werkzeugtemperatur zu erhöhen, die Entlüftungsöffnungen zu vergrößern, die Position des Anschnitts zu ändern und/oder die Dicke des Teils zu verändern. Alle diese "Lösungen" kosten Zeit und Geld und/oder erhöhen die Kosten des Teils.

Luftschleusen Defekte - Lufteinschlüsse entstehen, wenn der geschmolzene Kunststoff beim Füllen Luft im Hohlraum des Teils einschließt. Werden diese Lufteinschlüsse nicht entlüftet, können sie zu Qualitätsproblemen wie Brandflecken, kurzen Schüssen, ausgeprägten Bindenähten und unvollständiger Füllung führen. Mit unseren Lufteinschlussdiagrammen weiß der Werkzeugmacher genau, wo die Entlüftungsöffnungen platziert werden müssen, wenn das Werkzeug gebaut wird. Luftabscheider, die sich an schwer zu entlüftenden Stellen befinden, können durch Verschieben des Anschnitts an bessere Stellen verlegt werden. Wenn Sie diese Arbeit vor dem Bau des Werkzeugs erledigen, können Sie sich den Aufwand für die Fehlersuche und die erforderlichen Änderungen an der Form sparen.

Qualität - Die Definition eines Qualitätsformteils ist nicht nur, dass das Teil vollständig gefüllt ist. Ein qualitativ hochwertiges Formteil muss auch frei von Materialverschleiß und geringen Einformspannungen sein. Das Qualitätsdiagramm zeigt den Schweregrad und die Bereiche, die unter Qualitätsproblemen leiden. Zu den festgestellten Problemen gehören übermäßige Scherspannungen und Schergeschwindigkeiten sowie schwer zu packende Bereiche. Vorschläge wie Dickenanpassungen, Änderungen der Verarbeitungsbedingungen und Füllzeitanpassungen können versucht werden, um die Qualitätsprobleme zu beseitigen.

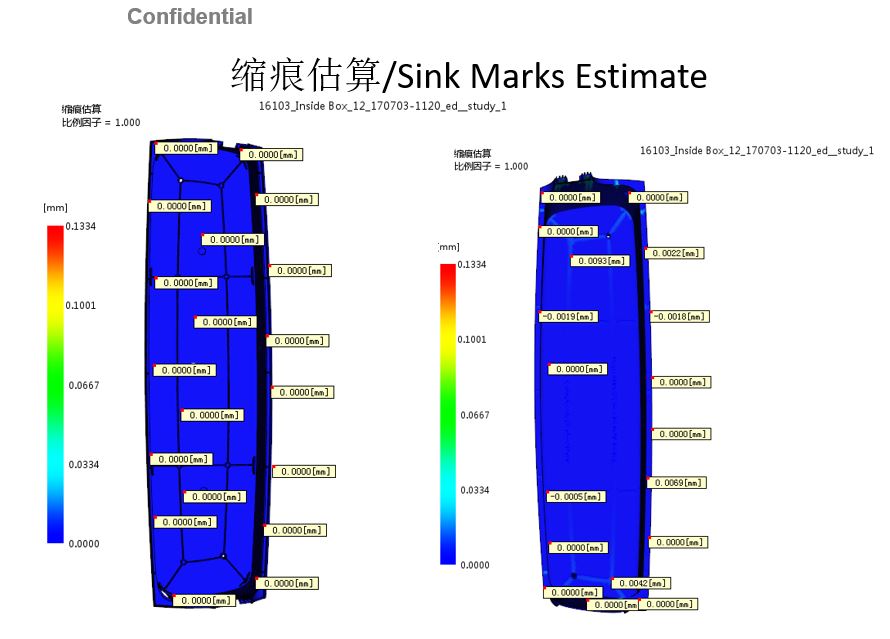

Senkungsmarken Defekte – Einfallstellen sind örtliche Vertiefungen in der Oberfläche von Spritzgussteilen, die durch eine ungleichmäßige Schrumpfung des Kunststoffs während der Abkühlung verursacht werden. Bei kosmetisch kritischen Teilen können sie ein ernstes Problem darstellen. Einfallstellen sind oft eine Überraschung, wenn das Werkzeug fertig ist. Wenn die Einfallstellen für den Kunden unangenehm sind, wird der Spritzgießer oft damit beauftragt, sie zu beseitigen". Dies bedeutet in der Regel, dass die Spritzgießmaschine am äußersten Rand des Prozessfensters betrieben wird, was die Zykluszeiten verlängern und die Menge der eingegossenen Spannungen und den Materialverschleiß erhöhen kann.

Abkühlungszeit - Es hat sich gezeigt, dass die Abkühlzeit im Durchschnitt etwa 50% des Gießzyklus beträgt. Handelt es sich bei dem verwendeten Material um einen handelsüblichen Kunststoff, überwiegen die Formkosten bei weitem die Materialkosten. In diesem Fall wirkt sich eine Verkürzung der Kühlzeit stark auf die Kosten des Teils aus. Mit unserer Kühlanalyse können Sie Ihren Kühlzyklus verkürzen und Ihr Kühlsystem optimieren, um heiße Stellen und Verzug zu vermeiden.

MFA ist ein leistungsfähiges Werkzeug, das zur Verbesserung der Effizienz und Qualität des Spritzgießprozesses beitragen kann, indem es das Verhalten des Kunststoffs simuliert, während er durch die Form fließt und abkühlt. Es hilft, potenzielle Probleme zu erkennen und den Prozess zu optimieren, um Fehler zu minimieren und die Qualität des Endprodukts zu verbessern.

Wir machen Mold-Flow-Analysen für Ihr Projekt

Wenn Sie ein Projekt haben, das Ihnen viele Sorgen bereitet, kontaktieren Sie uns bitte, wir werden alle Ihre Teilezeichnungen überprüfen und DFM-Bericht Und moldflow Analyse für Sie durchführen und alle möglichen Probleme in einem Datenblatt zusammenfassen und an Sie zurückschicken.