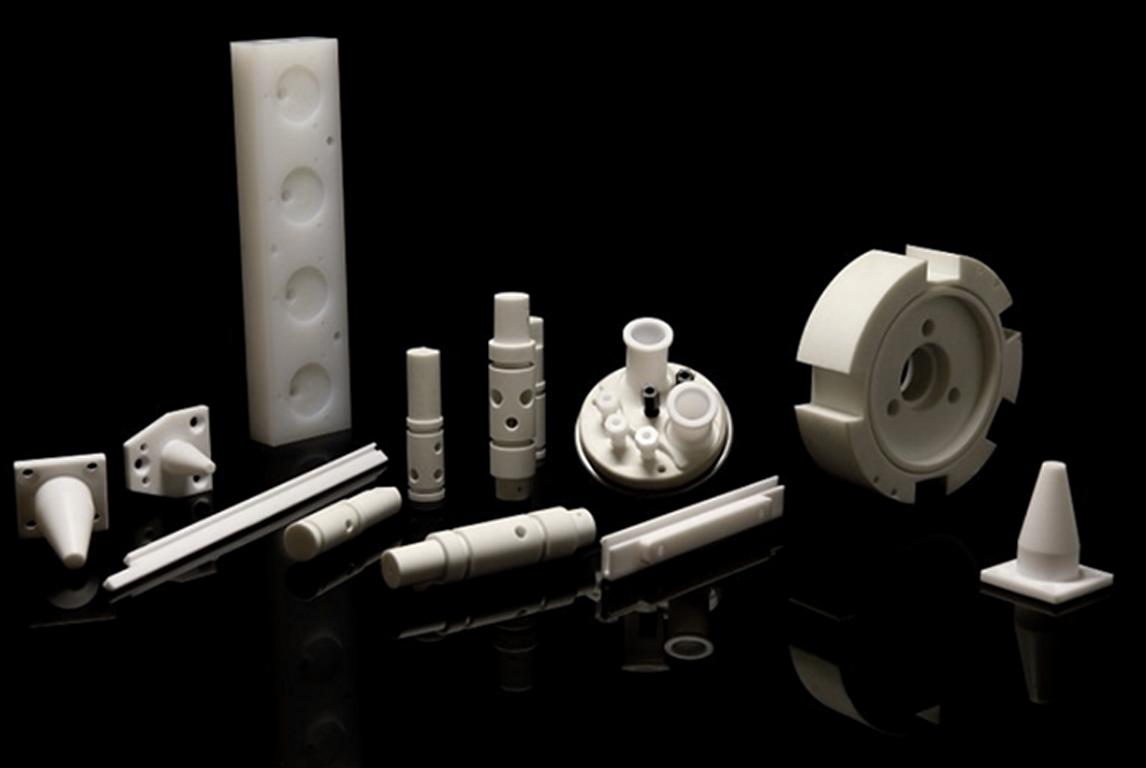

Wenn es darum geht Einblick in die CNC-BearbeitungBei der Herstellung von PEEK spielen verschiedene Vorteile eine wichtige Rolle, wie z. B. die außergewöhnliche Bearbeitbarkeit und die optimale Leistung des herzustellenden Teils. PEEK ist ein weit verbreitetes thermoplastisches Polymer. Die Anwendungen sind so weit verbreitet, dass sie von der Herstellung von Einweg- oder Einmalkomponenten bis hin zu hochbeständigen Innenraumkomponenten für Autos und Flugzeuge reichen. So sind beispielsweise medizinische Implantate und elektrische Kabelisolierungen ideale Ergebnisse der CNC-PEEK-Bearbeitung.

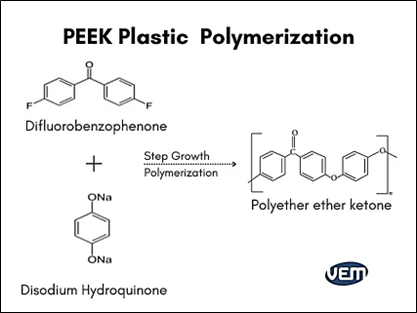

Darüber hinaus ist PEEK für seine hervorragenden mechanischen Eigenschaften und seine Widerstandsfähigkeit gegenüber korrosiven Substanzen bekannt, was es zu einem sehr beliebten Material bei Herstellern weltweit macht. Da es häufig beim Spritzgießen und 3D-Druck verwendet wird, deutet sein hoher Schmelzpunkt auf seine potenzielle Anwendbarkeit bei subtraktiven Verfahren wie der CNC-Bearbeitung von PEEK hin. Darüber hinaus stößt die Bearbeitung von PEEK auch an Grenzen, wenn es um Glühen und Wärmeeinwirkung geht.

Dieser Blog-Beitrag bietet einen umfassenden Überblick über die Bearbeitung von PEEK, beginnend mit den Grundlagen, den Materialeigenschaften, den Vorteilen der Bearbeitung dieses Polymers, typischen Anwendungen und nützlichen Tipps, um die besten Ergebnisse zu erzielen. bearbeitete PEEK-Komponenten.

Was ist PEEK-Material?

Insbesondere bietet PEEK eine ähnliche Chemikalien- und Wasserbeständigkeit wie PPS, check PPS-Spritzguss Seite, um mehr zu erfahren, allerdings mit einem Schmelzpunkt von 343 °C. Dies macht es widerstandsfähig gegen hohe Temperaturen, und das Gerät kann bis zu 250 °C funktionieren. Es kann auch heißem Wasser oder Dampf ausgesetzt werden, ohne dass sich seine physikalischen Eigenschaften wesentlich verschlechtern.

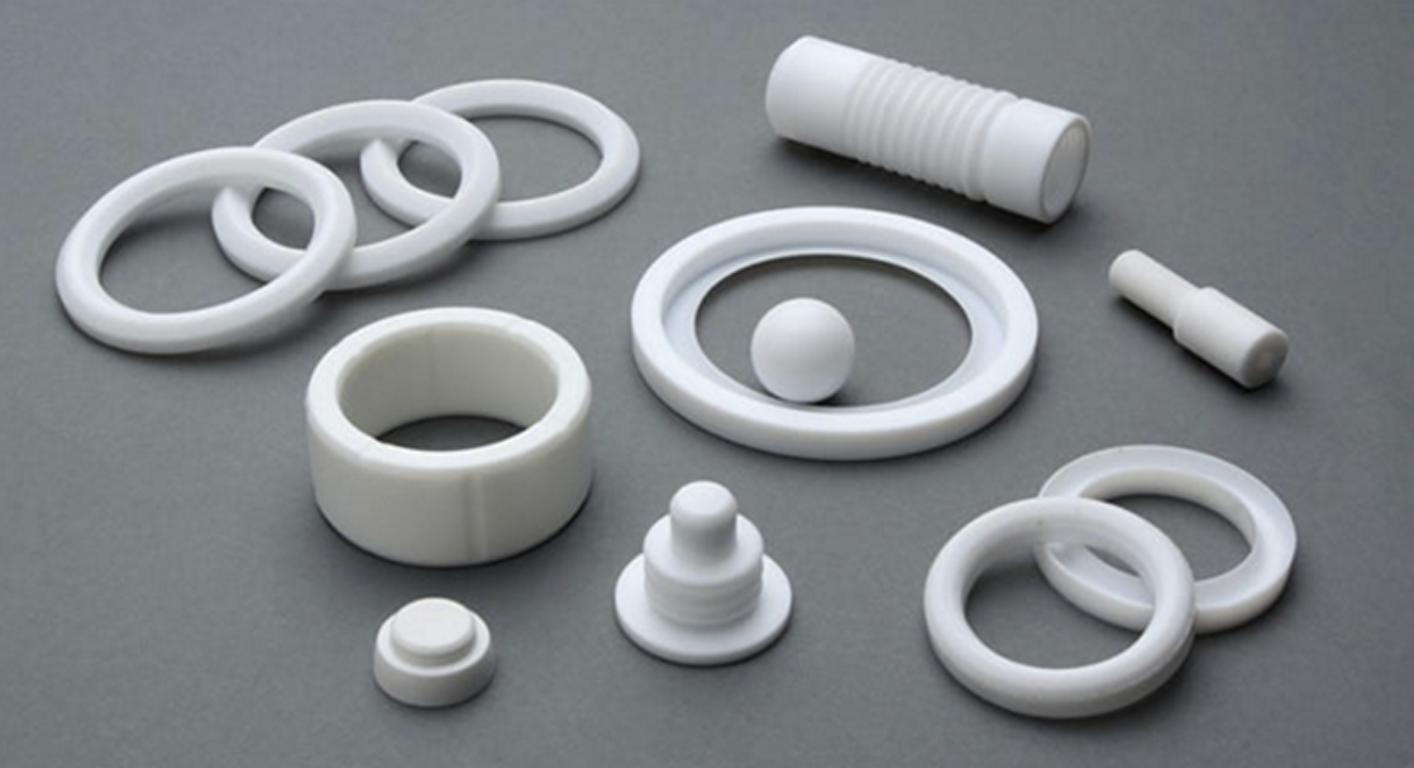

Das Material kann in Granulatform, als Filament für den 3D-Druck oder als Stab für die CNC-Bearbeitung geformt werden. Je nach Anwendung wird PEEK als Industriequalität oder medizinische Qualität eingestuft.

PEEK, die Abkürzung für Polyetheretherketon, ist ein Teil der PEEK-Hochleistungsmaterialien und ein weit verbreiteter technischer Thermoplast. Dieses teilkristalline Polymer wird aufgrund seiner überragenden Festigkeit, Verschleißfestigkeit und lang anhaltenden Qualität auch bei hohen Temperaturen in vielen Branchen eingesetzt.

Medizinische Qualität vs. Industriequalität. PEEK in Industriequalität: Die wichtigsten Unterschiede

Bei der PEEK-Bearbeitung stellt sich die Frage, ob es sich um PEEK in Industriequalität oder in medizinischer Qualität handelt, und diese Entscheidung sollte auf den spezifischen Anforderungen Ihrer Anwendung basieren.

PEEK, ein industrieller Werkstoff, ist flamm- und abriebfest, hat eine hohe Schlagzähigkeit und einen niedrigen Reibungskoeffizienten. Seine mechanischen Eigenschaften ändern sich auch bei hohen Temperaturen nicht. Dieser Werkstoff wird unter anderem in der Luft- und Raumfahrt, in der Automobilindustrie, in der chemischen und elektronischen Industrie, in der Erdölindustrie sowie in der Lebensmittel- und Getränkeindustrie eingesetzt. Dieser Grad kann für extreme industrielle Anwendungen verwendet werden.

Letzteres hat jedoch mehr Vorteile, z. B. ist es biokompatibel gemäß ISO 10993, chemisch beständig und sterilisierbar. Außerdem ist dieses PEEK bei Röntgen-, MRT- oder CT-Scans nicht sichtbar, da es röntgendurchlässig ist. Zum Beispiel PEEK Optima und Zeniva PEEK. PEEK eignet sich für Implantate, die lange Zeit mit Blut oder Gewebe in Berührung kommen und die Steifigkeit des Knochens imitieren sollen. Die andere Zusammensetzung eignet sich besser für die Entwicklung von Implantaten wie Gelenken und Wirbelsäulenvorrichtungen.

Die zerspanende Bearbeitung von PEEK bietet mehrere Vorteile, die sich in zwei Hauptbereiche unterteilen lassen: die grundlegende Materialüberlegenheit von PEEK und die einzigartige Prozessüberlegenheit beim Einsatz von CNC-Maschinen für das Schneiden von PEEK.

Vorteile der PEEK-Bearbeitung

Zu den Materialvorteilen von PEEK bei der Bearbeitung gehören:

- Das Material zeichnet sich insbesondere durch seine außergewöhnliche chemische Beständigkeit aus.

- Normalerweise ist die Feuchtigkeitsaufnahme fast vernachlässigbar.

- Im Vergleich zu anderen Thermoplasten weist es in der Regel eine gute Abriebfestigkeit auf.

- Die Fähigkeit, lange Zeit heißem Wasser oder Dampf ausgesetzt zu sein.

- Resistenz gegen biologischen Abbau

Wo liegen die Grenzen der CNC-Bearbeitung von PEEK?

Die Bearbeitung von PEEK ist zwar ein beliebter Metallersatz, aber mit gewissen Einschränkungen verbunden: Die Bearbeitung von PEEK erfordert eine Verarbeitung, die den inneren Spannungen entgegenwirkt und hitzebedingte Risse vermeidet.

- Glühen ist unbedingt erforderlich

- Die Wärmeableitungseigenschaften sind nicht gut.

- Tiefes Bohren kann zu Rissen führen, da es anfällig für Risse ist.

- Besondere Behandlung von spannungs- und hitzebedingten Rissen:

Wärmebedingte Risse und innere Spannungen in PEEK lassen sich am besten durch Präzisionsbearbeitungsmaßnahmen abmildern. Werkzeugauswahl, Optimierung der Werkzeugwege und Kühlung sind die wichtigsten Faktoren, die zur Bewältigung dieser Herausforderungen in Angriff genommen werden müssen.

- Voraussetzung für das Glühen:

Das Glühen im Anschluss an die Bearbeitung wird in der Regel durchgeführt, um die Eigenspannungen in PEEK-Teilen zu beseitigen. Dieser Schritt stellt sicher, dass die Dimensionsstabilität und die Möglichkeit von Verformungen in bearbeiteten PEEK-Bauteilen reduziert werden.

- Begrenzte Wärmeableitung:

PEEK hat eine unzureichende Fähigkeit zur Wärmeableitung beim Schneiden. Der Einsatz fortschrittlicher Kühltechniken zur Gewährleistung der Temperaturkontrolle ist unerlässlich, um Überhitzung, Werkzeugverschleiß und Oberflächenfehler zu vermeiden.

- Risiko der Rissbildung bei Tiefbohrungen:

Das Tiefbohrverfahren kann zur Bildung von Rissen in PEEK-Bauteilen führen. Um dieses Risiko zu verringern, muss die Überwachung genau sein, die Werkzeuggeometrie muss stimmen und die Spanabfuhr muss effizient sein.

Diese Hindernisse werden angegangen, um eine erfolgreiche PEEK-Herstellung und -Fertigung zu gewährleisten, ohne die Qualität und Integrität der Endprodukte zu beeinträchtigen. Die Herstellung und Verarbeitung von PEEK ist zwar eine zuverlässige Alternative zu Metallen wie Stahl und Aluminium, hat jedoch einige Einschränkungen: Die Herstellung und Verarbeitung von PEEK ist zwar eine zuverlässige Alternative zu Metallen wie Stahl und Aluminium, hat aber auch ihre Grenzen:

Tipps zur effektiven Bearbeitung von PEEK

Hier finden Sie einige Tipps für die effektive Bearbeitung von PEEK-Kunststoff: Hier sind einige Tipps für die effektive Bearbeitung von PEEK:

Ausglühen von PEEK

Das Glühen von PEEK ist ein Schlüsselprozess bei der Präzisionsbearbeitung von PEEK. In der Regel wird PEEK in Form von Stäben mit unterschiedlichen Durchmessern vor der Bearbeitung geglüht, um Risse an der Oberfläche und hitzebedingte innere Spannungen zu verringern. Das Glühen verringert nicht nur die Spannungen, sondern verbessert auch die Kristallinität und ermöglicht eine gewisse Kontrolle über die Maßänderungen. Bei längeren Bearbeitungszeiten kann ein intermittierendes Glühen erforderlich sein, um enge Toleranzen bzw. Ebenheit zu erhalten.

Außerdem werden PEEK-Werkstoffe in Industriequalität und die meisten PEEK-Werkstoffe in medizinischer Qualität auf ähnliche Weise bearbeitet, mit Ausnahme von kohlenstofffaserverstärktem PEEK. Die Wahl von Siliziumkarbid-Schneidwerkzeugen für die Bearbeitung von natürlichem PEEK und die Bevorzugung von Diamantwerkzeugen für PEEK mit Kohlenstofffaserverstärkung ist angemessen. Die Biokompatibilität von PEEK für medizinische Zwecke muss während der Bearbeitung erhalten bleiben. Die Trockenbearbeitung wird bevorzugt, aber PEEK leitet Wärme nicht so gut wie Metall, so dass in manchen Fällen ein Kühlmittel erforderlich sein kann. Die Luftkühlung trägt dazu bei, die Biokompatibilität zu wahren, was bei PEEK für medizinische Zwecke wichtig ist. Abfälle, die bei der Bearbeitung von PEEK für medizinische Zwecke anfallen, können in industriellen Produkten wiederverwendet werden. Für eine effektive PEEK-Bearbeitung müssen auch verschiedene andere Faktoren berücksichtigt werden.

- Schneidewerkzeuge: PEEK gehört zu den Kunststoffen, die mit Siliziumkarbid-Werkzeugen oder -Maschinen bearbeitet werden können. Für PEEK-Materialien mit höherer Festigkeit oder engeren Toleranzen werden Diamantwerkzeuge verwendet. Vermeiden Sie die Verwendung von Werkzeugen, die üblicherweise für Metalle verwendet werden, da dies zu Verunreinigungen führen kann.

- Kühlung: Außerdem leitet PEEK Wärme nicht gut ab, so dass bei der Bearbeitung Flüssigkeiten als Kühlmittel verwendet werden sollten, um Verformungen oder Brüche zu vermeiden. Dennoch ist die Verwendung von Druckluft zur Kühlung für medizinische Zwecke wichtig, um die Biokompatibilität zu erhalten.

- Bohren: Das Tieflochbohren erfordert große Sorgfalt, da PEEK eine geringere Dehnung aufweist und im Vergleich zu anderen Kunststoffen anfällig für Risse ist.

Kompatible Techniken für die Bearbeitung von PEEK

PEEK-Material hat den Vorteil, dass es sich nicht nur für die CNC-Bearbeitung, sondern auch für die additive Fertigung (3D-Druck) und den Spritzguss eignet. Welches Verfahren gewählt wird, hängt von der Qualität des Endprodukts, den zeitlichen Vorgaben und dem Budget ab.

Der 3D-Druck von PEEK kann sowohl mit FFF-Filamenten als auch mit SLS-Pulvern durchgeführt werden. Die Zugänglichkeit von PEEK für die CNC-Bearbeitung und den Spritzguss ist derzeit größer als bei der additiven Fertigung. Der 3D-Druck rückt vor allem im medizinischen Bereich ins Rampenlicht, da er komplexe und teilweise hohle Geometrien relativ einfach herstellen kann.

PEEK-Spritzgießharz wird häufig in der Medizin, der Luft- und Raumfahrt und anderen Branchen verwendet. Obwohl es einen sehr hohen Schmelzpunkt hat, kann es für einige Spritzgießmaschinen ein Problem darstellen, so dass es in manchen Fällen ein Spezialmaterial sein muss. PEKK und Ultem sind andere Hochtemperaturkunststoffe, die ebenfalls in Frage kommen.

Industrielle Anwendungen von PEEK-Bearbeitungsteilen

Zweifelsohne sollten PEEK-Bearbeitungsteile zielgerichtet eingesetzt werden, um ihre betrieblichen Vorteile zu nutzen. Hier sind einige Schlüsselkomponenten und Branchen, für die PEEK CNC-Bearbeitungsteile besonders geeignet sind:

Öl und Gas:

PEEK-Machining-Ventile sind eine hervorragende Option für Bohrlochwerkzeuge in Öl- und Gasanwendungen. Sie sind für extreme Bedingungen wie hohe Temperaturen und korrosive Chemikalien optimiert, was sie in Bezug auf chemische Beständigkeit und Hitzetoleranz besser macht. Die Ventile sorgen für einen geregelten Durchfluss der Fluide und damit für einen sicheren Betrieb. Darüber hinaus ermöglicht ihre Robustheit eine längere Betriebsdauer und verringert den Wartungs- und Austauschaufwand.

Medizinisch:

Die CNC-Bearbeitung von PEEK wird in der Orthopädie und bei Wirbelsäulenoperationen als wichtige Komponente eingesetzt. Es wird in großem Umfang für Implantate verwendet, insbesondere bei Wirbelsäulenfusionsoperationen zur Behandlung von degenerativen Bandscheibenerkrankungen. PEEK-Cages, die in der Regel mit Knochentransplantaten gefüllt werden, sind frei von unerwünschten Reaktionen, da sie biokompatibel sind. Darüber hinaus ermöglicht die röntgendurchlässige Eigenschaft von PEEK eine klare Bildgebung nach der Operation und eine mechanische Unterstützung, die dem natürlichen Knochen ähnelt.

Luft- und Raumfahrt:

Komponenten von Flugzeugen, vor allem im Bereich der Triebwerke und der Kabine, werden aus PEEK hergestellt Bearbeitung oder PEEK-Spritzguss Verfahren. Es wird für Kabelummantelungen und -isolierungen verwendet, die leicht sind und somit zur Treibstoffeffizienz beitragen. Die Fähigkeit von PEEK, hohen Temperaturen standzuhalten, ist ein weiterer Faktor, der es für die Luft- und Raumfahrtindustrie geeignet macht, wo Sicherheit und Haltbarkeit unter extremen Bedingungen entscheidend sind. PEEK-Verbundwerkstoffe können in einigen Teilen Metall ersetzen, wodurch das Gewicht bei gleichbleibender Festigkeit verringert wird.

Elektronik

PEEK verfügt über hervorragende elektrische Isolationseigenschaften und ist daher die beste Wahl für viele Anwendungen in der Elektronik. PEEK ist ein Material, von dem Steckverbinder, Isolatoren und Kabelisolierungen profitieren. So zum Beispiel PEEK-Waferträger, die in der Halbleiterfertigung unentbehrlich sind, weil sie extremen Chemikalien und hohen Temperaturen bei der Chipherstellung standhalten.

Automobilindustrie

In der Automobilindustrie wird ständig nach Materialien gesucht, die das Gewicht des Fahrzeugs senken und den Kraftstoffverbrauch erhöhen. Zahnräder, Anlaufscheiben und Dichtungsringe sind einige der Komponenten, für die PEEK-Bearbeitungsteile verwendet werden. Durch seine Fähigkeit, Reibung und Verschleiß zu minimieren, gepaart mit thermischer Stabilität, ist es die perfekte Wahl für die Teile von Motoren und Getrieben, die hohen Belastungen ausgesetzt sind.

Häufig gestellte Fragen

Q1. Lässt sich PEEK leicht bearbeiten oder nicht?

PEEK stellt aufgrund seiner besonderen Eigenschaften eine Herausforderung bei der Bearbeitung dar. Der professionelle Umgang durch die prozesskundigen Experten ist ein Schlüsselfaktor für optimale Ergebnisse.

Q2. Kann PEEK durch Erodieren bearbeitet werden?

Die Funkenerosion ist bei PEEK sehr effizient und ermöglicht die Herstellung komplexer Geometrien, die mit anderen Verfahren nicht zu erreichen sind.

Q3. Ist PEEK stabiler als Aluminium?

Obwohl PEEK eine höhere Festigkeit als Aluminium hat (45.000 psi), ist es der beste unter den Thermoplasten, was das Verhältnis von Festigkeit zu Gewicht angeht. Es ist ein zuverlässiger Ersatz für Metalle wie Stahl, Glas und Aluminium in verschiedenen Anwendungen.

Einpacken

Die bemerkenswerten Eigenschaften von PEEK, darunter chemische Beständigkeit, Biokompatibilität und enge Toleranzen, sind die Gründe, warum PEEK in verschiedenen Branchen in großem Umfang eingesetzt wird. Das in diesem Artikel vermittelte Wissen wird Ihnen helfen, gut bearbeitete SPÄHEN.