Kunststoff und Gummi sind zwei bedeutende Erfindungen der menschlichen Zivilisation. Sie verwenden sie für die meisten Ihrer täglichen Arbeiten. Das Mobiltelefon, das Sie verwenden, hat Kunststoffabdeckungen. Auch die Sohle Ihres Schuhs wird speziell für Ihr Schuhmodell hergestellt. Beides sind maßgefertigte Produkte.

Sie können kundenspezifische Formprodukte grundsätzlich auf verschiedene Arten herstellen. Die Art variiert normalerweise je nach Form und Komplexität des Produktdesigns. Einige dieser Methoden sind Spritzguss, Extrusion und Blasformen.

Angenommen, Sie möchten ein neues Produkt auf den Markt bringen. Ihre Produkte zeichnen sich durch ein einzigartiges Aussehen und eine verbesserte Leistung aus. Wenn Sie sie jedoch herstellen, werden sie als kundenspezifisch geformte Produkte kategorisiert.

Sie können dies von einem Unternehmen für kundenspezifische Formen erledigen lassen oder Ihre eigene kundenspezifische Form verwenden. In diesem Fall bietet Ihnen Dong Guan Sincerer Tech eine breite Palette an komfortable LösungenDas Unternehmen bietet auch zahlreiche Montagedienste an.

In diesem Artikel werden jedoch kundenspezifische Formteile kurz erläutert. Wir werden uns hauptsächlich auf zwei Materialien konzentrieren: Kunststoff und Gummi. Dieser Artikel gibt Ihnen hilfreiche Informationen, die Sie in Ihrem Unternehmen anwenden können. Neue Unternehmer können sich einen Überblick über diesen Markt verschaffen und erfahren, wie sie Gewinne erzielen können.

Was sind individuell geformte Produkte?

Sonderanfertigungen werden normalerweise aus speziellen Formen hergestellt. Es handelt sich dabei nicht um Standard- oder reguläre Formen, die zur Herstellung von Standardprodukten verwendet werden. Standard bedeutet, dass Sie ähnliche Formen oder Alternativen auch bei anderen Marken erhalten können. Sonderanfertigungen sind immer einzigartig und nicht austauschbar.

Beispielsweise finden Sie auf einem Spielzeugmarkt jeden Monat oder jedes Jahr neue Spielzeugdesigns. Wissen Sie, wie sie hergestellt werden? Ein Spielzeugunternehmen erstellt zunächst das digitale Design und analysiert, ob es auf dem Markt erfolgreich sein kann. Sie führen einige Rapid Prototyping-Verfahren durch, bis das Produkt alle Anforderungen erfüllt. Später erstellt das Unternehmen kundenspezifische Formen für neue Designs. Schließlich werden die Produkte hergestellt. Auf diese Weise werden die meisten kundenspezifischen Formprodukte hergestellt.

Ähnliche Prozesse können Sie auch in anderen Branchen beobachten. Ganz gleich, um welche Produkte es sich handelt, ihre Hauptaufgabe besteht darin, die Funktion bestehender Produkte zu verbessern. Lassen Sie uns einige ihrer Vorteile näher betrachten.

- Maßgefertigte Produkte sind in der Regel einzigartig und daher sehr gefragt. Die Leute bevorzugen einzigartige Dinge. Maßgefertigte Produkte halten außerdem länger.

- Mit individuell geformten Produkten können Sie unterschiedliche Designs erstellen. Standardprodukte sind in diesen Bereichen dagegen eingeschränkt.

- Kundenspezifische Produkte können die Leistung früherer Modelle verbessern. Zwar sind die Kosten höher, aber Sie erhalten eine bessere Kundenresonanz.

- Maßgefertigte Produkte gewährleisten eine perfekte Passform in einer Vielzahl von Anwendungen. Beispielsweise benötigen wir manchmal maßgefertigte Produkte, um einen festen Sitz in Fertigungsteilen zu gewährleisten. Ein hervorragendes Beispiel sind verschiedene Gummidichtungen und -versiegelungen.

- Auch individuell geformte Produkte tragen wesentlich zur Verbesserung der äußeren Schönheit bei.

Popularität von kundenspezifisch geformten Produkten in der Fertigung

Wie Sie wissen, bieten kundenspezifisch geformte Produkte eine hervorragende Vielseitigkeit und Eignung für verschiedene Anwendungen. Aus diesem Grund werden Sie feststellen, dass sie in vielen Branchen beliebt sind. Besonders hervorzuheben ist in dieser Hinsicht die Kunststoff- und Gummiindustrie.

Kundenspezifisch geformte Produkte erfreuen sich in der Automobilindustrie großer Beliebtheit. Armaturenbretter, Stoßstangen und Innenraumteile sind bemerkenswerte Kunststoffteile. Dichtungen, Dichtungsringe und verschiedene Schläuche zählen zu den Gummiprodukten. Jedes davon spielt eine wichtige Rolle für die kritische Funktion eines Fahrzeugs.

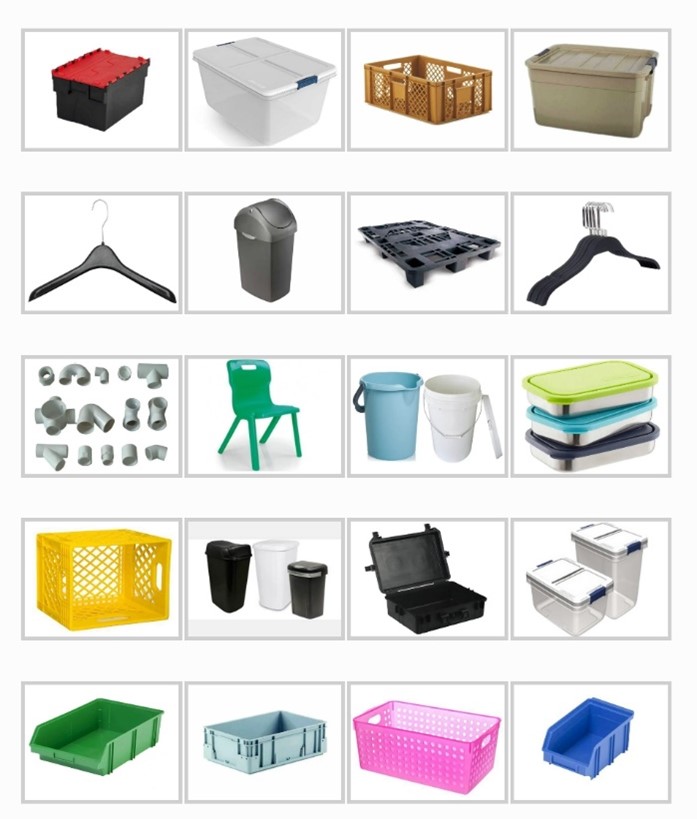

Auch bei Haushaltsgegenständen finden Sie individuell geformte Produkte. Küchenutensilien, Aufbewahrungsboxen, Wasserkrüge und Mülleimer sind bemerkenswerte Beispiele. Die Leute mögen immer individuelle Designs und Funktionen. Daher ist die Nachfrage nach diesen Produkten in diesem Sektor hoch.

Auch die Elektronikindustrie verwendet in erheblichem Maße kundenspezifisch geformte Produkte. Dabei wird mehr Kunststoff als Gummi verwendet. Kunststoffabdeckungen, Drähte, Isolatoren und Kleinteile sind gängige Beispiele. Menschen brauchen sie in ihren Telefonen, Laptops, Tastaturen, Lüftern und Klimaanlagen.

Auch bei Alltagsgegenständen werden viele Kunststoffe individuell gestaltet. Typisch sind beispielsweise Gepäckstücke, Brillengestelle und Wasserflaschen.

Die Spielwarenindustrie ist ein weiterer wichtiger Sektor. Spielwaren gibt es in der Regel in vielen Stilen und Kinder lieben einzigartige Dinge. Sie versuchen, ihre Träume in Spielwaren zu verwirklichen. Beachten Sie, dass die Fabrik für jedes Design eine einzigartige Form verwendet. Sowohl Plastik- als auch Gummispielzeug sind auf diesem Markt beliebt. Wie Sie wissen, möchten Eltern ihre Kinder immer über die neuesten Dinge informieren. Daher ist die Nachfrage nach kundenspezifischen Designs in diesem Fall sehr hoch.

Darüber hinaus sind kundenspezifische Formteile auch in vielen anderen Bereichen sehr gefragt. Entwicklung und neue Ideen stehen dabei im Vordergrund.

Einführung individuell geformter Kunststoffprodukte

„Kundenspezifisch“ bedeutet, dass die Produkte einzigartig sind und es keine ähnlichen Alternativen gibt. „Geformte Kunststoffprodukte“ bedeutet, dass diese Teile im Kunststoffformverfahren hergestellt werden. Kundenspezifisch geformte Kunststoffprodukte sind speziell für einzigartige Anforderungen konzipiert.

Kundenspezifische Kunststoffteile können alles Mögliche sein. Sie können ihre Form, Größe, Textur oder sogar ihr Material bestimmen. Diese Möglichkeit zur individuellen Gestaltung ist in der Automobil-, Medizin- und Konsumgüterindustrie von großem Wert.

Wie im ersten Abschnitt gezeigt, bieten kundenspezifische Kunststoffteile viele Vorteile. Sie kosten jedoch mehr als Standardartikel. Normalerweise erhöht die Herstellung von Kunststoffformen die Gesamtkosten. Außerdem nimmt die Herstellung einzigartiger Teile viel Zeit in Anspruch. Es dauert länger, weil Sie einen Prototyp erstellen, ihn testen und dann die Form herstellen müssen.

| Kundenspezifische geformte Kunststoffprodukte | Spezifische Produkte |

| Autokomponenten | Armaturenbretter, Innenverkleidungen, Spiegelgehäuse, Luftansaugsysteme, Sitzrahmen, Lenk- und Radteile |

| Elektronikgehäuse | Hüllen für Smartphones, Laptops und andere elektronische Geräte |

| Medizinische Ausrüstung | Schläuche, Spritzen, Katheter, Lanzetten |

| Verpackungsmaterialien | Flaschen, Aufbewahrungsboxen, Wassertanks |

| Industrielle Teile | Lüfterflügel, Laufräder, Kunststoffarmaturen, Behälter, Gehäuse |

| Haushaltsgegenstände | Küchengeschirr, Werkzeuge, Gewürzdosen, Geräteabdeckungen |

| Spielzeug | Actionfiguren, Brettspiele, Spielzeugautos und -fahrzeuge, Lernartikel, Sportgeräte |

| Landwirtschaftliche Artikel | Sprühbehälter, Eierablage aus Kunststoff, schwimmender Belüfter |

Was sind Kunststoffstempel?

Bevor man lernt, wie man Kunststoffteile herstellt, muss man sich mit Kunststoffformen auskennen. Kunststoffformen sind Spezialwerkzeuge, die Kunststoffteilen ihre Form geben. Sie bestehen normalerweise aus Werkzeugstahl, einem robusten und langlebigen Metall. Es gibt viele Arten von Werkzeugstahl, aber der H13-Werkzeugstahl wird am häufigsten zur Herstellung von Kunststoffformen verwendet.

Auch die Herstellung von Kunststoffformen erfordert sorgfältige Aufmerksamkeit. Zunächst entwerfen die Ingenieure das eigentliche Teil. Dann erstellen sie einen Prototyp des Teils. Später fertigen sie basierend auf der Form des Teils die Kunststoffformen an. Anschließend werden verschiedene Oberflächenbehandlungen durchgeführt, um höchste Genauigkeit zu erreichen. Sincere Tech bietet in diesem Fall eine Toleranz von bis zu ±0,01 mm. Abschließend werden die Kunststoffformen getestet und für die Endproduktion freigegeben.

Wie stellt man kundenspezifische Kunststoffteile her?

Kundenspezifische Kunststoffteile können auf verschiedene Arten hergestellt werden, wobei jedes Teil einem einzigartigen Zweck dient. Diese Vielfalt ergibt sich im Allgemeinen aus den vielen Formen von Kunststoffprodukten.

Manche sind hohl, andere massiv. Manche sind profilförmig, andere sind starre Kleinteile. Die richtige Vorgehensweise hängt also von den Kunststoffteilen und ihrem Design ab. Dabei werden in der Regel Größe, Form und Zweck des Teils berücksichtigt.

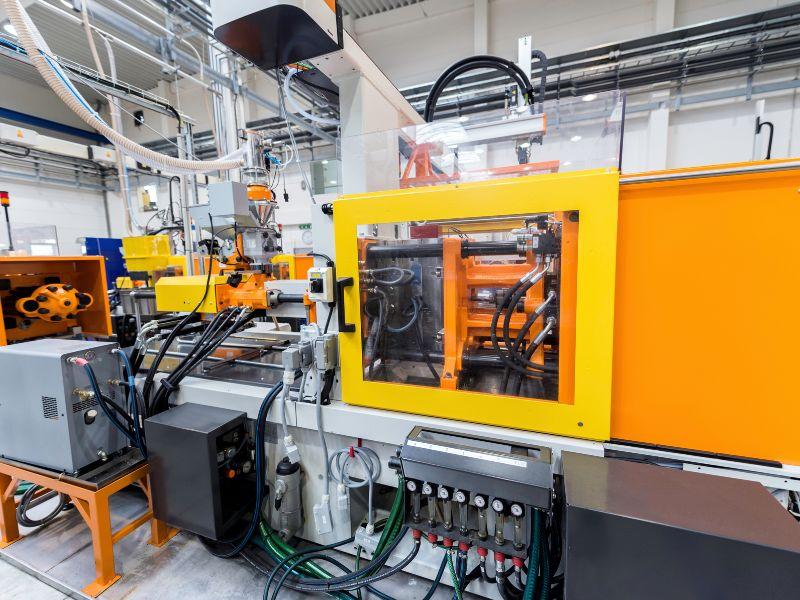

Methode #1: Kundenspezifischer Spritzguss

Kundenspezifischer Spritzguss ist das am häufigsten verwendete Verfahren zur Herstellung von Kunststoffteilen. Bei diesem Verfahren wird geschmolzener Kunststoff in die Formen gespritzt. Nach dem Abkühlen entstehen verschiedene Kunststoffformen. Aus diesem Grund wird das Verfahren als Kunststoffspritzgussverfahren bezeichnet.

Wie erkennen Sie, ob das Teil aus Spritzguss oder anderen Verfahren hergestellt wurde? Das ist ganz einfach. Wenn Sie Kunststoffteile in der Hand halten und eine Trennlinie sehen, handelt es sich um ein Spritzgussteil.

Bei genauerer Betrachtung werden Sie drei Hauptarten des Spritzgießens feststellen. (1) Beim hydraulischen Spritzgießen wird der geschmolzene Kunststoff durch hydraulische Kräfte eingebracht. (2) Beim elektrischen Spritzgießen wird der geschmolzene Kunststoff durch elektrisch erzeugte Kräfte eingebracht. (3) Beim Hybrid-Spritzgießen werden beide Technologien eingesetzt.

Wie funktioniert kundenspezifisches Kunststoff-Spritzgießen?

Beim kundenspezifischen Spritzguss beginnt man mit der Auswahl des geeigneten Materials. Bei diesem Verfahren kommen viele Kunststoffsorten zum Einsatz, darunter PC, ABS, PP, PVC, LDPE und HDPE. Der richtige Typ hängt in der Regel von den Anwendungsanforderungen ab. Beispielsweise kann Polycarbonat bei hohen Temperaturen verwendet werden, während ABS leicht zu verarbeiten ist.

Die Rohstoffe werden oft in Palettenform geliefert. Eine Palette ist ein kleines und einheitliches Stück. Ein Bediener legt diese Paletten zunächst in den Trichter. Dann leitet der Trichter sie automatisch an die Heizkammer weiter. Diese Kammer schmilzt die Paletten und drückt sie mithilfe von Schnecken in die Matrizen. Dieses Drücken erfordert viel Druck, um sicherzustellen, dass der flüssige Kunststoff jeden Teil der Matrize erreicht.

Sobald die Form gefüllt ist, beginnt die Abkühlphase. Es gibt verschiedene Arten der Kühlung, entweder Luft- oder Wasserkühlung. Schließlich drückt der Bediener den Auswerferstift und entfernt das kundenspezifische Spritzgussteil aus der Form. Auf diese Weise stellen Kunststofffabriken Hunderte und Tausende von kundenspezifisch geformten Kunststoffprodukten her.

Vorteile des kundenspezifischen Spritzgusses

- Der hohe Druck garantiert normalerweise genaue Ergebnisse.

- Zur Herstellung komplexer Kunststoffteile ist kundenspezifisches Spritzgießen die beste Methode.

- Grundsätzlich kann mit jedem Kunststoff gearbeitet werden. Allerdings muss auf Defekte beim Abkühlen geachtet werden. Manche Kunststoffe weisen beim Erstarren eine Schrumpfung auf.

- Durch die Matrize wird stets eine gleichbleibende Qualität des Produktes gewährleistet.

- Es entsteht nahezu kein Abfall.

Einschränkungen beim kundenspezifischen Kunststoff-Spritzguss

- Kundenspezifischer Spritzguss eignet sich für kleine bis mittelgroße Komponenten. Größere Größen erfordern größere Formen, die teuer sein können.

- Die Werkzeugkosten sind relativ höher.

Methode #2: Blasformen

Sie können auch individuell geformte Kunststoffprodukte durch Blasformen herstellen. Wie der Name schon sagt, wird bei dieser Methode geschmolzenes Metall in eine Form geblasen, um sie hohl zu machen. Auf diese Weise können Sie Flaschen, Tanks und große Behälter herstellen. Aus diesem Grund wird dieser Prozess Blasformen genannt.

Es gibt verschiedene Arten des Blasformens: Extrusion, Spritzguss und Streckblasformen. Durch Blasformen können alle möglichen Hohlbehälter hergestellt werden.

Vorteile des kundenspezifischen Blasformens von Kunststoffen

- Dieses Verfahren eignet sich hervorragend zur Herstellung von Hohlteilen. Die so hergestellten Sonderformteile sind zudem leicht.

- Blasformen ist eine kostengünstige Lösung für Großaufträge.

- Außerdem fallen geringere Instandhaltungskosten an.

Einschränkungen beim Blasformen von kundenspezifischen Kunststoffen

- Mit diesem Verfahren können nur Hohlteile hergestellt werden.

- Das Blasformen eignet sich nur für einfache Konstruktionen.

Methode #3: Rotationsformen

Rotationsformen wird auch verwendet, um hohle, individuell geformte Produkte herzustellen. Interessanterweise wird es auch Rotationsformen genannt. In der Fabrik legt ein Bediener zunächst das Kunststoffpulver in die Form. Dann dreht und erhitzt er die Form kontinuierlich. Dieser Schritt ist größtenteils automatisiert. Bei kleineren Teilen wird in einigen Werkstätten die Drehung manuell durchgeführt.

Durch die Hitze schmilzt der Pulverkunststoff. Andererseits ermöglicht die Rotation, dass er alle Oberflächen erreicht. Die Kombination dieser beiden Faktoren sorgt für eine gleichmäßige Verteilung des geschmolzenen Kunststoffs.

Vorteile des Rotationsformens

- Ideal für übergroße, individuell geformte Produkte.

- Rotationsformen ist ideal für Bestellungen mit kleinem Volumen.

- Bei dieser Methode entsteht kein Abfall.

Einschränkungen des Rotationsformens

- Das Rotationsformen ist nicht für kleinere, hohle Kunststoffteile geeignet.

- Diese Methode ist weniger genau.

Methode #4: Kompressionsformen

Auch bei der Herstellung kundenspezifischer Produkte wird häufig Kompressionsformung verwendet. Bei dieser Methode legt ein Bediener zunächst den vorgewärmten Kunststoff in die Form. Dann schließt er die andere Hälfte der Form. In dieser Phase erhitzt und komprimiert die Maschine den Kunststoff. Der Kunststoff schmilzt allmählich und nimmt die gewünschte Form an.

Nach dem Abkühlen entnimmt der Bediener das Teil vorsichtig. Diese Methode eignet sich ideal für die Herstellung vieler Auto-, Flugzeug- und Maschinenteile.

Vorteile des Formpressens

- Beim Kompressionsformen sind niedrige Werkzeugkosten erforderlich.

- Es ist für hochfeste Produkte geeignet.

- Mit diesem Verfahren entstehen langlebige, individuell geformte Produkte.

- Außerdem entsteht beim Formpressen weniger Abfall.

Einschränkungen beim Formpressen

- Für Großbestellungen ist diese Methode nicht geeignet.

- Es können keine komplexen Kunststoffteile hergestellt werden.

Einführung individuell geformter Gummiprodukte

Maßgefertigte Gummiprodukte sind einzigartige Gummiteile. Normalerweise werden Sie sie nicht auf dem Markt finden. Sie sind in vielen Bereichen unverzichtbar. Menschen bevorzugen maßgeschneiderte Produkte, die einzigartigen Spezifikationen entsprechen. Sie werden sie brauchen, wenn Standardgummiprodukte Ihren Anforderungen nicht entsprechen.

Die Autoindustrie benötigt spezielle Dichtungen und Schwingungsdämpfer. Auch Flugzeuge sind auf Gummi angewiesen, um hohen Temperaturen und Drücken standzuhalten. In vielen Dichtungsanwendungen werden kundenspezifische Gummiteile verwendet. Auch die Spielzeugindustrie benötigt Gummi. Sie können sich also vorstellen, wie groß dieser Markt ist. Sie haben viele Möglichkeiten, dort Ihr Geschäft aufzubauen.

Kundenspezifisch geformte Produkte haben viele Vorteile, aber kundenspezifische Gummiteile haben einige Einschränkungen. Die größte Einschränkung sind die Werkzeugkosten. Jede Gummiproduktform hat eine einzigartige Matrize, und die Herstellung von Matrizen erfordert Zeit, Mühe und Geld. Außerdem kann die Arbeit mit komplexen Designs ebenfalls eine Herausforderung sein.

Wie wählen Sie den richtigen Gummi für Ihr Projekt aus?

Gummi gibt es in vielen Arten und Güteklassen. Einige typische Bezeichnungen sind Naturkautschuk, NBR und Neopren. Jeder hat seine eigenen Vorteile. Naturkautschuk ist hervorragend elastisch. Er ist günstig und leicht zu bekommen.

NBR und Neopren hingegen sind sehr widerstandsfähig gegen Chemikalien und Öle. EPDM ist witterungsbeständig. Und Silikon ist hitzebeständig.

Beachten Sie bei der Auswahl eines geeigneten Gummimaterials einige Dinge. Berücksichtigen Sie zunächst die Umgebung, in der Sie Ihre kundenspezifischen Gummiprodukte verwenden werden. Sind UV-Strahlen, extreme Wetterbedingungen oder hohe Temperaturen zu erwarten? Überprüfen Sie dann die Eigenschaften des Gummis. Drittens: Wie oft wird Ihr Gummiartikel verwendet? Sehen Sie sich zum Schluss die Preise an und prüfen Sie, ob sie zu Ihren Anforderungen für das Projekt passen.

So stellen Sie individuell geformte Gummiteile her

Sie können kundenspezifisch geformte Gummiteile normalerweise auf verschiedene Arten herstellen. Jede Methode bietet eine einzigartige Möglichkeit, Ihre Gummiteile zu formen.

Methode #1 Gummi-Spritzguss

Gummispritzguss ist eine vergleichsweise schnelle Methode, um verschiedene kundenspezifische Produkte herzustellen. Zunächst legt ein Bediener die Gummipaletten in den Trichter. Anschließend befördert der Trichter sie automatisch in die Heizkammer. In der Heizkammer schmelzen die Gummipaletten allmählich zu flüssigem Gummi.

Anschließend presst die Spritzkammer den geschmolzenen Gummi in die Formen. Der Druck muss hoch genug sein, um jede Ecke der Form zu erreichen. Nach dem Abkühlen werden die individuell geformten Produkte entnommen. Abschließend führt der Bediener noch einige Nachbearbeitungen durch, beispielsweise das Ausschneiden zusätzlicher Teile.

Gummispritzguss ist ideal für die Herstellung komplexer Gummiteile. Mit dieser Methode können jedoch keine hohlen Rohre oder Behälter hergestellt werden. Für hohle Teile können Sie Extrusionsverfahren verwenden.

Methode #2 Gummi-Kompressionsformung

Das Gummikompressionsformen ist ein einfacherer Prozess. Bei dieser Methode legt ein Bediener zunächst die vorgewärmte Gummimischung in eine Form. Dann schließt er die Form. Wenn er die Maschine startet, erwärmt sie die Mischung automatisch und komprimiert sie zu den Rändern hin. Auf diese Weise erhält die heiße Gummimischung die endgültige Form.

Das Formpressen eignet sich normalerweise für die Herstellung größerer Teile. Es ist jedoch nicht die beste Methode für die Herstellung komplizierter Teile. Gummimatten, Gummitüllen und große Dichtungen sind gängige Beispiele. Diese Methode ist eine kostengünstige Lösung.

Methode #3 Gummitransferformung

Dieses Verfahren, auch Hybridverfahren genannt, kombiniert Spritzguss und Formpressen. Um den Prozess richtig zu verstehen, müssen Sie wissen, wie Transferformen aussieht.

Normalerweise besteht eine Form aus zwei Hälften: eine bleibt ruhig, die andere bewegt sich. Beim Transferformen enthält eine Hälfte eine Kammer, die als „Topf“ bezeichnet wird. Wenn Sie genau hinsehen, werden Sie kleine Angüsse vom „Topf“ zur Form entdecken.

Nun gibt ein Bediener eine vorgewärmte Gummimischung in den „Topf“. Dann drückt ein Kolben sie hinein. Der geschmolzene Gummi fließt durch die Angüsse und erreicht jede Ecke der Form. Sie sehen also, dass sowohl Kompressions- als auch Injektionsmethoden verwendet wurden. Aus diesem Grund wird die Technik Hybridformung genannt.

Das Beste an dieser Methode ist, dass Sie mehrere Formen gleichzeitig füllen können. Wenn ein Kolben die Gummimischung hineindrückt, füllt er alle Formen gleichmäßig. Dadurch können Sie mehr individuelle Gummiteile herstellen. Daher eignet sich diese Methode für Großaufträge. Gummisandalen, Spielzeuge und Dichtungen werden mit dieser Methode hergestellt. Da mehr Produkte gleichzeitig hergestellt werden können, werden auch die Herstellungskosten gesenkt.

Häufig gestellte Fragen

Wie viel kostet eine individuelle Spritzgussform?

Eine kundenspezifische Spritzgussform kann im Durchschnitt zwischen 1.000 und 5.000 US-Dollar kosten. Der Preis hängt normalerweise von der Komplexität, Größe und dem Material ab. Einfache Formen für kleine Teile sind im Allgemeinen günstiger. Eine übergroße Form kann dagegen bis zu 80.000 US-Dollar kosten. Das in der Form verwendete Material kann sich ebenfalls auf den Gesamtpreis auswirken.

Wie profitabel ist Spritzguss?

Spritzguss kann sehr profitabel sein, insbesondere bei Großaufträgen. Normalerweise dauert dieser Vorgang 2 Sekunden bis 2 Minuten, um einen Zyklus abzuschließen. Die Zeit hängt von der Größe und Dichte des Endteils ab. Wenn Sie für jedes Produkt durchschnittlich 1 Minute benötigen, können Sie 60 Zyklen pro Stunde abschließen. Daher kann Spritzguss ein profitables Geschäft sein.

Welche ist die stärkste Kunststoffform?

Polycarbonat oder PC ist für seine hohe Schlagfestigkeit und Langlebigkeit bekannt. Es kann zur Herstellung der steifsten Kunststoffformen verwendet werden.

Polycarbonat hält hohen Belastungen, großer Hitze und einigen Chemikalien stand. Aufgrund dieser Eigenschaften werden PCs häufig bei der Herstellung vieler wertvoller Gegenstände verwendet. Bemerkenswert sind beispielsweise Schutzhelme, Brillengläser und Autokomponenten.

Was ist der Unterschied zwischen Kunststoff- und Gummispritzguss?

Der Hauptunterschied besteht in der Verwendung von Druck und Temperatur beim Spritzgießen. Beim Gummispritzgießen wird mehr Wärme und Druck auf die Formhohlräume ausgeübt. Beim Kunststoffspritzgießen hingegen wird normalerweise weniger Druck verwendet. Beim Abkühlen benötigt Gummi konstanten Druck, während dies bei Kunststoff nicht der Fall ist.

Warum ist Spritzgießen besser als Formpressen?

Spritzguss ist im Allgemeinen schneller als Formpressen. Normalerweise dauert es 2 Sekunden bis 2 Minuten pro Kunststoff- oder Gummiteil.

Das Formpressen hingegen kann zwischen 1 und 10 Minuten dauern. Eine schnellere Produktion führt zu mehr Ausbeute und damit zu höherer Effizienz.

Letzter Gedanke

Die Nachfrage nach maßgefertigten Produkten ist in der modernen Welt sehr hoch. Wir lieben einzigartige Dinge und sie bieten dafür maßgeschneiderte Lösungen. Aus diesem Grund werden sie häufig in einer Vielzahl von Anwendungen eingesetzt.

Kundenspezifisch geformte Kunststoffprodukte sind kundenspezifische Kunststoffteile. Menschen brauchen sie in Haushaltsgegenständen, elektronischen Geräten und Autoteilen. PC, ABS, PVC und PP sind einige beliebte Kunststoffe.

Maßgefertigte Gummiprodukte sind maßgefertigte Gummiteile, die wir auch täglich benötigen. Beispiele sind maßgefertigte Dichtungen, Dichtungsringe, Gummispielzeug und Haushaltsgegenstände. Typisch sind hier Naturkautschuk, NBR, Neopren und EPDM.

Um all dies zu machen, benötigen Sie qualitativ hochwertige Matrizen. Dong Guan Sincere Tech bietet Ihnen das Gelegenheit. Wir bieten eine Reihe von Dienstleistungen an, vom Formenbau bis zum kundenspezifischen Formenbau. Wenn Sie Fragen zum Formenbau und zur Herstellung haben, Bitte kontaktieren Sie uns bei uns.