Wenn die Anforderungen an Kunststoffteile über den 3D-Druck und die maschinelle Bearbeitung hinausgehen, wird empfohlen, dass sich die Produktingenieure dem Spritzguss zuwenden. Beim herkömmlichen Spritzgießen muss man den richtigen Werkzeughersteller finden und dann das Werkzeug kaufen, was mehrere Monate dauern kann. Das kann lange dauern und ist sehr mühsam, aber die Kosten pro Stück sind relativ niedrig, vor allem, wenn viele Teile hergestellt werden. Zum Glück gibt es eine Alternative: den Kunststoffspritzguss in Kleinserie.

Verständnis Kunststoffspritzgießen in Kleinserie

Wenn es sich um eine kleine Produktion des Produkts handelt, werden beim Spritzgießen von Kleinserien billigere Werkzeuge verwendet als beim Spritzgießen von Großserien (oder Spritzguss in großen Stückzahlen). Mit diesem Verfahren entfällt auch das herkömmliche System der Großserienfertigung, das eine hohe Steifigkeit, lange Zykluszeiten und hohe Kapitalinvestitionen erfordert. In diesem Fall ist das Spritzgießen von Kleinserien jedoch eher auf kurze Sicht als auf lange Sicht geeignet.

Die temporären Formen sind aus Aluminium, während die "harten" Produktionswerkzeuge aus zementiertem Werkzeugstahl bestehen. Dieses Metall zeichnet sich durch hohe Wärmeleitfähigkeit und gute Verarbeitbarkeit aus. Aluminiumformen sind etwas weniger steif als Stahlformen, eignen sich aber am besten für Serien von weniger als 10.000 Stück. Außerdem sind sie billiger als Stahlformen, und die endgültigen Teile werden in Wochen und nicht in Monaten hergestellt, wie es bei Stahlformen der Fall ist.

Das Spritzgießen von Kleinserien ist für jedes Unternehmen geeignet, das qualitativ hochwertige Kunststoffteile zu einem erschwinglichen Preis und innerhalb kurzer Zeit benötigt.

Vorteile des Spritzgießens von Kleinserien

Die Vorteile des Spritzgießens von Kleinserien sind folgende:

Aluminium-Spritzgießformen sind im Vergleich zu den heute auf dem Markt erhältlichen Formen aus verstärktem Stahl kostengünstiger. Das Ausmaß der Einsparungen hängt von der Anzahl der Kavitäten, der Geometrie des Teils und den Formgebungsaspekten wie Hinterschneidungen oder Einsätze ab. Der Kostenunterschied ist jedoch normalerweise recht groß.

Dies ist jedoch nicht der einzige Vorteil, der sich daraus ableiten lässt, auch der Kostenfaktor muss berücksichtigt werden. Die Möglichkeit, Änderungen vorzunehmen, und die kurzen Zykluszeiten können dazu beitragen, die Zeit für die Produktentwicklung und damit die Markteinführungszeit zu verkürzen. Im Gegensatz zu den meisten Unternehmen sind die Kunden bei unserem Short-Run-Spritzgießservice jedoch nicht an die Bestellung großer Mengen gebunden. Sie werden aus Materialien in Produktionsqualität hergestellt und verfügen über geeignete Oberflächenbehandlungen, die verwendet werden können.

Kurzzeit-Spritzgusskosten für die Teileproduktion

Es ist auch wichtig zu wissen, dass die Kosten für die Herstellung der Kleinserien-Spritzgussform für die Herstellung von Kleinserienprodukten und die Einrichtung fix sind und auf die Anzahl der Aufträge umgelegt werden müssen.

Im Allgemeinen eignet sich der Kleinserien-Spritzguss für Teile von 1 bis 10.000 Stück. Bei Sincere Tech bieten wir zwei Werkzeugoptionen an: Prototypformen, die normalerweise mit einer Garantie von mindestens 2000 Schüssen verbunden sind, und On-Demand-Produktionsformen, die mit einer lebenslangen Garantie verbunden sind. Wenn das Aluminiumwerkzeug beschädigt wird, ersetzt das Unternehmen es, ohne dem Kunden etwas zu berechnen. Im Hinblick auf die Menge des hergestellten Produkts sind beide Optionen recht preiswert.

Weitere spezielle Dienstleistungen sind Erstmusterprüfung, Fähigkeitsberichte, Berichte über die Entwicklung wissenschaftlicher Formgebungsverfahren und PPAP. Einige Kunden haben erkannt, dass eine Aluminiumform für Kleinserien als Form für das Endprodukt verwendet werden kann.

Wenn die Stückzahlen in die Millionen gehen, ist die Herstellung von Produktionswerkzeugen möglicherweise sinnvoller. Andererseits kann der 3D-Druck billiger sein, wenn es um die Herstellung einiger weniger Teile geht. Einige Hersteller verwenden den 3D-Druck für die Erstellung von Prototypen und verwenden dann den Spritzguss für Kleinserien.

Anwendungen des Kurzzeit-Spritzgießens

Die beste Strategie hängt von den Bedürfnissen des Unternehmens und der Situation im Unternehmen ab. So kann beispielsweise ein Unternehmen, das medizinische Geräte herstellt und ein neues medizinisches Gerät entwickelt hat, aber Zweifel an der Marktsituation hat, ein Injektionsinstrument für kurze Zeit einsetzen. Dies spricht für einen "Pay-as-you-go"-Ansatz während der Einführung des Produkts. Wenn zu einem späteren Zeitpunkt beschlossen wird, in ein Stahlwerkzeug zu investieren, kann die Aluminiumform als Zwischenwerkzeug bis zur Herstellung der Produktionsform verwendet werden.

Es ist auch wichtig zu wissen, dass Überbrückungsinstrumente nicht nur auf die Anlaufphase der Produkteinführung beschränkt sind. Sie können eine recht kostengünstige Möglichkeit sein, eine Versicherungspolice für ausgereifte Programme zu haben. So war beispielsweise ein Haushaltsgerätehersteller in der Lage, mit dem Produktionsprozess fortzufahren, da er ein Brückenwerkzeug zur Reparatur des Hauptwerkzeugs einsetzte. Er verfügt nun über eine zusätzliche Form, die er in der Zukunft verwenden kann, wenn beispielsweise die Nachfrage nach dem Produkt steigt oder das aktuelle Werkzeug nicht funktioniert.

Das Spritzgießen von Kleinserien ist ein guter Mittelweg für die Designer, um das beste Formdesign und die Leistung des Endprodukts mit relativ geringem Risiko zu erhalten, verglichen mit der direkten Verwendung von Stahlproduktionswerkzeugen aus den 3D-Druckmodellen. Dies gilt insbesondere für Branchen wie die Medizintechnik, in denen es wichtig ist, die Zeit für die Entwicklung dieser Produkte zu verkürzen und gleichzeitig sicherzustellen, dass die Produkte die vorgeschriebenen Standards erfüllen, da dies kosteneffizient ist.

Spritzgießen von Großserien

Unser digitales Netzwerk ist in der Lage, größere und kompliziertere Teile in hohen Stückzahlen zu produzieren, falls das Spritzgießen von Kleinserien für Ihren Fall nicht in Frage kommt. Unser ausbaufähiges Dienstleistungsangebot umfasst;

- Projekte für geformte Elemente, die groß, schwer und aufwendig gestaltet sind

- Angebote für mehr als 100.000 Komponenten

- Formgebungsmöglichkeiten für Teile mit einer Größe von bis zu 2 Metern (79 Zoll)

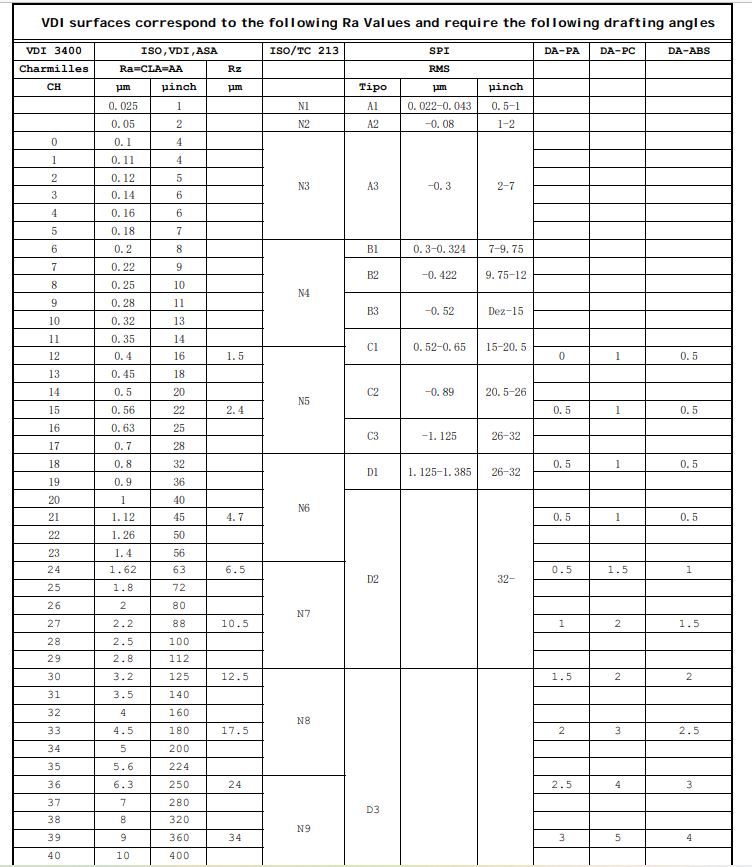

- Mold-Tech-Ausführungen und eine Vielzahl von Oberflächenausführungen (A1-A3, B1-B3, C1-C3, D1-D3).

- Werkzeuge wie z.B. Werkzeugstahl P20 und Aluminium & Stahl, farblich angepasste Werkzeuge nach den Anforderungen des Kunden.

- Möchten Sie mehr über das Spritzgießen von Kleinserien erfahren? Laden Sie eine Datei für eine kostenlose Prüfung der Formbarkeit hoch und sprechen Sie dann mit einem Mitglied des Protolabs-Spritzgussteams. Beginnen Sie die schnelle und effektive Produktion von Teilen mit unseren Dienstleistungen.

Sind die Kosten für das Spritzgießen von Kleinserien hoch?

Zu den Alltagsprodukten, deren Teile im Spritzgussverfahren hergestellt werden, gehören Wasserkocher, Lichtschalter und Tastaturtasten. Normalerweise werden solche Produkte in großen Mengen hergestellt, angefangen bei Hunderttausenden von Sätzen.

Diese Bauweise hat mehrere Vorteile, wie zum Beispiel Kosteneffizienz, Vielseitigkeit der Materialien und Flexibilität.

Dieses Verfahren eignet sich aufgrund seiner Vielseitigkeit, der Verfügbarkeit zahlreicher Materialarten und der Tatsache, dass es pro Teil billiger ist, am besten für die Massenproduktion. Dieses Verfahren ermöglicht die derzeitige erschwingliche Preisgestaltung, da die Kosten für die Elemente im Centbereich liegen und die Zykluszeiten im Sekundenbereich. Dies gilt auch für die Wahl der Materialien, die flexible Elastomere und Polymere sein können, die dort eingesetzt werden können, wo normalerweise Metalle verwendet werden.

Was ist, wenn Sie eine geringere Anzahl von Komponenten benötigen?

Die Kosten für Werkzeuge sind ein wesentlicher Bestandteil, wenn eine kleine Anzahl von Teilen hergestellt werden soll. Die traditionelle Methode zur Herstellung von Werkzeugen ist teuer und nimmt zudem viel Zeit in Anspruch. Es gibt jedoch viele moderne Gegenstücke, die heute zur Kostenminimierung herangezogen werden können.

Die wichtigsten Kostenfaktoren sind die Einrichtung und die wiederkehrenden Kosten.

Das Werkzeug befindet sich in der Formpresse, das Material/die Farbe wird getrocknet und bereitgestellt, die Formbedingungen werden eingestellt und die ersten Qualitätskontrollproben werden während des Einrichtens entnommen. Das Werkzeug muss geschützt werden, das restliche Material muss abgestreift werden, und die Form muss nach dem Formungszyklus geöffnet und gelagert werden. Dieses Einrichten wird in der Regel pro Teil abgerechnet, insbesondere bei kleinen Serien, und kann je nach Größe der Werkzeuge und der Anzahl der Material-/Farbwechsel zwischen einer Stunde und einem halben Tag dauern.

Das Verfahren der Formgebung

Zu den Kosten, die in der Formgebungsphase anfallen, gehören die Kosten für das verwendete Material, die Kosten für die Presse und den manuellen oder automatischen Betrieb der Medien. Die Materialkosten hängen auch von der Art des verwendeten Materials und der Menge des eingekauften Materials ab, denn es besteht ein großer Unterschied zwischen dem Kauf einer kleinen Menge und einer großen Menge desselben Materials. Spezialpigmente können ebenfalls einen Kostenanstieg verursachen, da sie bei der Herstellung des Endprodukts verwendet werden.

Zu den Faktoren, die sich auf die Kosten der Presse auswirken, gehören das Schussgewicht, d. h. die Menge an Kunststoff, die in einem einzigen Zyklus eingespritzt wird, und die Tonnage, d. h. die Kraft, die zum Schließen der Form während des Einspritzens benötigt wird. Große Pressen sind aufgrund der hohen Betriebskosten und der Abschreibung der Ausrüstung kostspielig. Die Kosten können auch dadurch beeinflusst werden, dass manuelle Eingriffe erforderlich sind, z. B. das Laden und Entladen der Einsätze oder andere Vorgänge nach dem Spritzgießen.

Man unterscheidet zwischen vollautomatischen Werkzeugen, die ein konstantes Volumen erzeugen, und Werkzeugen, die für kleine Lose konzipiert sind und eine manuelle Übertragung und Verpackung erfordern.

Alternativen zum Prototyping

Die Herstellung von Prototypen aus dem vorgesehenen Produktionsmaterial ist sehr vorteilhaft. Bei der Herstellung von Prototypen und Kleinserien gibt es viele Möglichkeiten der Werkzeugbestückung, und es ist möglich, nur zwei Teile zu formen. Die Geschwindigkeit des Prototypings und der Teileherstellung kann jedoch variieren und in einigen Fällen Tage dauern. Dies hängt von der Oberfläche, dem Material und der Geometrie der zu beschichtenden Struktur ab. Die Verzögerungszeiten liegen normalerweise zwischen zwei und vier Wochen.

Ausgaben für Werkzeuge

Die Kosten für die Werkzeuge hängen von der Komplexität des Elements, seiner Größe und der für die Herstellung erforderlichen Zeit ab. Formen sind nicht billig; sie beginnen bei 2.000 £ für einfache Formen, während die komplexeren Formen zwischen 5.000 und 7.000 £ kosten. Der Preis für große oder komplexe Teile kann bis zu 30.000 £ betragen. Die Daten des jeweiligen Projekts und der detaillierte Kostenvoranschlag sind die Grundlage für eine genaue Kostenschätzung.

Bei Spritzgießprojekten mit geringen Stückzahlen sollten Sie sich von Fachleuten beraten lassen, um ein umfassenderes Verständnis für die möglichen Kosten und die möglichen Lösungen zu erhalten. Wenn Sie mit dem Gedanken spielen, für Ihr Projekt das Spritzgießen von Kleinserien zu nutzen, und die Kosten für die benötigten Mengen wissen möchten, können Sie uns gerne für ein Angebot kontaktieren.

Von Sincere Tech angebotene Spritzgießdienstleistungen

Sincere Tech ist eine von 10 Kunststoff-Spritzgießereien in China die vor über einem Jahrzehnt gegründet wurde und sich mit der Entwicklung und Herstellung von Kunststoff-Spritzgussteilen und -Waren beschäftigt. Aufgrund unseres umfassenden Fachwissens sind wir in der Lage, alle Phasen von Kleinserien-Spritzgießprojekten effektiv zu managen, einschließlich Mit diesem umfassenden Fachwissen sind wir in der Lage, alle Phasen von Kleinserien-Spritzgießprojekten effektiv zu managen, einschließlich:

Formdesign: Wir verwenden die besten Technologien und Formenbauverfahren, um Instrumente herzustellen, die den Anforderungen Ihres Produkts entsprechen. Wir erstellen Werkzeugentwürfe auf der Grundlage Ihrer Originalzeichnungen, Schemata oder Modelle, oder wir können sie für Sie erstellen. Wir verfügen über Fachkenntnisse in der Verwendung der CAD-Formate AutoCAD, SolidWorks, ProE, Cimatron und CADKey.

Unser Formenbau-Team setzt modernste CNC-Bearbeitungstechnologien ein, um in kürzester Zeit nach Fertigstellung der Spritzgussform hochwertige und maßgenaue Formen herzustellen. Dies ist ein Beispiel für eine Sonderanfertigung von Werkzeugen. Wir sind in der Lage, Prototypen für verschiedene Thermoplaste herzustellen, darunter ABS, HDPE, LDPE, PE, HIPS, TPU und PET.

Prototyping: Wir verwenden den 3D-Druck, um jedes Teil schnell zu bauen, um sicherzustellen, dass es in die Form passt und wie gewünscht funktioniert, bevor das Spritzgusswerkzeug gebaut wird. Wir bieten FDM-gedruckte Prototypen in verschiedenen Materialien wie ABS, PLA und TPU. Wir arbeiten mit anderen Dienstleistern für zusätzliche Prototyping-Dienstleistungen zusammen, z. B. Urethanguss, SLS und SLA.

Spritzgießen: Die Spritzgießen Die Anlage wird von erfahrenem Personal betrieben und kann eine Schließkraft von 28 bis 240 Tonnen erzeugen, die auch reproduzierbar ist. Das Material, das wir bei unseren Gießvorgängen verarbeiten, reicht von 0 bis 16 Unzen pro Zyklus. Sincere Tech ist auch in der Lage, Spritzgießdienstleistungen für kleine und große Mengen von Produkten anzubieten.

Wir garantieren, dass die kundenspezifischen Kunststoff-Spritzgussteile, die wir bei Sincere Tech liefern, von bester Qualität sind und pünktlich und zu einem angemessenen Preis geliefert werden.