Wie funktioniert die Auftragsfertigung im Kunststoff-Spritzguss?

Das Konzept von Auftragsfertigung von Kunststoff-Spritzgussteilen ist in der heutigen Produktionsindustrie von entscheidender Bedeutung. Dieser Blog enthält alle notwendigen Details dieses Prozesses.

Vom Zeichenbrett bis zum hergestellten Spritzgussprodukt zählt jeder Prozess. Verstehen Sie die wichtigen Faktoren, die bei der Auswahl eines Unternehmen für Auftragsfertigung im Spritzgussverfahren.

Wie funktioniert Kunststoff-Spritzguss?

Auftragsfertigung von Kunststoff-Spritzgussteilen ist ein heikles Verfahren, das bedeutet, dass Sie einen fachkundigen Spritzgießer für die Herstellung Ihrer Produkte finden müssen. Bei diesem Verfahren wird geschmolzenes Kunststoffharz direkt in einen Formhohlraum gegossen. Der Grund dafür ist, dass die Hochdruckeinspritzung die detaillierte Formgebung des Teils garantiert. Die Form kühlt ab und die Form wird fest und unbeweglich.

Auswerferstifte entfernen das geformte Teil. Die Zykluszeit hängt vom Komplexitätsgrad ab. CNC-gefräste Formen garantieren Genauigkeit. Automatisierte Systeme rationalisieren die Produktion.

Qualitätskontrollen helfen dabei, die Einhaltung von Standards sicherzustellen. Bei der Massenproduktion komplexer Komponenten ist dieses Verfahren äußerst effektiv.

Welche Schritte sind bei der Auftragsfertigung von Kunststoff-Spritzgussteilen erforderlich?

Design und Prototyping

Auftragsfertigung von Kunststoff-Spritzgussteilen beginnt mit CAD-Software. Ingenieure entwerfen Präzisionsformen. Jede Form sollte genaue Abmessungen wie 0,001 mm haben.

Es ist möglich, Prototypen im 3D-Druck herzustellen. Jeder Zyklus verstärkt die Mängel im Design. Simulationstools helfen, das Verhalten des Spritzgusses vorherzusagen.

Ingenieure überwachen außerdem Schmelzflussraten und Abkühlzeiten. Die Materialauswahl ist entscheidend – es kann entweder ein Thermoplast oder ein Elastomer sein. Designanpassungen stellen die Herstellbarkeit sicher. Die Prototyping-Phase trägt dazu bei, Fehler in der Produktionsphase zu minimieren.

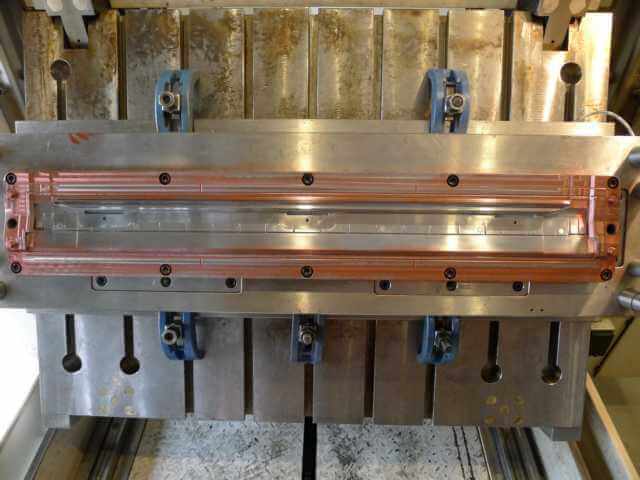

Herstellung von Kunststoff-Spritzgussformen

Im Bereich der Auftragsfertigung von Kunststoff-Spritzgussteilen Plastikform Die Herstellung erfolgt nach der Prototypenherstellung. Normalerweise wird der Prototyp aus Stahl oder Aluminium hergestellt. Die Herstellung der Form erfolgt durch CNC-Bearbeitung (Computerized Numeric Control). EDM verfeinert komplizierte Details.

Genauigkeit ist sehr wichtig, und einige Teile werden mit engen Toleranzen von 0,05 mm hergestellt. Die Kühlkanäle sind integriert. Auswerferstifte helfen beim Entfernen des Teils.

Durch Polieren lässt sich die Oberflächenbeschaffenheit verbessern. Kerne und Hohlräume, die Teil der Form sind, werden zusammengefügt. Die Formintegrität wird im letzten Schritt des Prozesses überprüft.

Formteilproduktion

Die Auftragsfertigung im Spritzgussverfahren für Kunststoffe umfasst Hochdruckspritzguss. Spritzgussmaschinen verwenden Schließkräfte im Tonnenbereich. Anschließend wird die Form auf eine bestimmte Temperatur erhitzt. Dies geschieht, indem der geschmolzene Kunststoff unter Druck in die Formhöhle gegeben wird.

Der Druck wird aufrechterhalten, bis das Teil gefroren ist. Die Formtemperaturen werden durch Kühlsysteme reguliert. Die Betriebszyklen sind reibungslos und schnell. Das Auswerfen der Teile erfolgt durch die Roboterarme.

Auf diese Weise kann die Qualität eines Produkts oder einer Dienstleistung aufrechterhalten werden, da die Überwachung kontinuierlich erfolgt. Die Produktionsmengen können mehrere Tausend Einheiten betragen.

Postproduktion

Gängige Nachbearbeitungsschritte im Rahmen der Nachbearbeitung in Kunststoff-Spritzguss Die Auftragsfertigung erfolgt wie folgt. Besetzung wird anschließend durch Besäumen und Entgraten gereinigt.

Es werden zusätzliche Arbeitsschritte wie Bohren und Gewindeschneiden durchgeführt. Beschichtungen wie Lackieren und Plattieren erhöhen die Ästhetik. Es kann erforderlich sein, mehrere Teile zusammenzusetzen.

Beim Ultraschallschweißen werden Kunststoffteile miteinander verbunden. Qualitätskontrollen stellen die Maßgenauigkeit sicher. Die Verpackung ist wichtig, um einen guten Schutz der Teile zu gewährleisten. Neue Produktionsdaten werden in die Dokumentation aufgenommen. Das Endprodukt ist nun zur Auslieferung bereit.

Qualitätskontrolle

Qualitätskontrolle in Kunststoff Spritzgießen spielt eine wichtige Rolle bei der Bereitstellung qualitativ hochwertiger Produkte. Die Prüfung beginnt mit der Dimensionsanalyse. Koordinatenmessgeräte messen Teile. Visuelle Prüfungen identifizieren Oberflächenfehler.

Durch Zugfestigkeitsprüfungen lässt sich die Festigkeit eines Materials überprüfen. Röntgenprüfungen zeigen innere Defekte an. Kontrollkarten dienen zur Messung und Nachverfolgung der Produktionsstabilität. Jede Charge durchläuft außerdem einige Tests.

Nicht konforme Teile werden zurückgewiesen. Die Dokumentation erfasst auch alle Qualitätsprüfungen. Zu den eingesetzten kontinuierlichen Verbesserungsprozessen gehören unter anderem: Die Qualitätskontrolle trägt dazu bei, sicherzustellen, dass das Endprodukt dem Standard entspricht.

| Schritt | Beschreibung | Hauptaktivitäten | Verwendete Werkzeuge/Techniken | Zeitrahmen (Tage) |

| Design und Prototyping | Konzeptentwicklung | CAD-Modellierung, 3D-Druck | CAD-Software, 3D-Drucker | 7-14 |

| Formenbau | Formen erstellen | CNC-Bearbeitung, Formenprüfung | CNC-Maschinen, Erodiermaschinen | 14-30 |

| Produktion | Fertigungsteile | Spritzguss, Teileauswurf | Spritzgussmaschinen | 7-21 |

| Postproduktion | Letzte Handgriffe | Zuschneiden, Lackieren, Zusammenbauen | Trimmwerkzeuge, Lackierkabinen | 3-10 |

| Qualitätskontrolle | Standards sicherstellen | Inspektionen, Tests | KMG, Werkzeuge zur visuellen Inspektion | 2-5 |

Tabelle mit den Schritten zur Auftragsfertigung von Kunststoff-Spritzgussteilen!

Warum sollten Sie sich für die Auftragsfertigung im Kunststoff-Spritzguss entscheiden?

Kosteneffizienz

Das liegt daran, Auftragsfertigung von Kunststoff-Spritzgussteilen hat relativ niedrige Gemeinkosten. Kapitalintensive Maschineninvestitionen werden nicht empfohlen.

Der Großeinkauf von Materialien ist günstiger. Automatisierte Prozesse steigern die Effizienz. Durch die Automatisierung werden die Gesamtarbeitskosten gesenkt.

Präzisionswerkzeuge helfen, Produktionsfehler zu minimieren. Wartungskosten werden geteilt. Die Kosten für Prototypen werden in diesem Vertrag klar angegeben. Sie erhalten vorhersehbare Ausgaben. Diese Methode hilft, das verfügbare Budget zu verwalten.

Ressourcenoptimierung

Die Auftragsfertigung von Kunststoffspritzgussteilen optimiert die Ressourcennutzung. Fachkräfte sowie anspruchsvolle Geräte werden von außen beschafft.

Durch den Einsatz von Präzisionsformen wird außerdem Materialverschwendung vermieden. Bei der Just-in-time-Produktion werden die Lagerkosten gesenkt. Die Produktionskapazität ist flexibel.

Es wird ein professioneller Ansatz für Design und Prototyping verwendet. Der Energieverbrauch wird durch verschiedene Prozesse gesenkt. Diese Strategie setzt interne Ressourcen frei. Das Ressourcenmanagement wird rationalisiert.

Technologischer Zugang

Auftragsfertigung im Kunststoffspritzgussverfahren ermöglicht den Zugriff auf moderne Technologien. CAD-Software verbessert die Designpräzision. CNC-Maschinen liefern komplexe Formen zum Formen der Objekte. Robotertechnologie verbessert die Produktionseffizienz. Echtzeitüberwachung gewährleistet Qualität.

Simulationssoftware sagt Ergebnisse voraus. Schnelle Spritzgussmaschinen haben kurze Zykluszeiten. Der Zugang zu diesen Technologien ist an sich schon unverhältnismäßig teuer. Technologieintegration führt zu besserer Produktqualität.

Flexibilität

Die Auftragsfertigung von Kunststoffspritzgussteilen bietet Flexibilität bei der Herstellung. Sowohl kleine als auch große Mengen sind akzeptabel. Designänderungen sind problemlos möglich. Es ist auch wichtig zu beachten, dass mehrere Materialien verwendet werden können. Es werden verschiedene Produkte gleichzeitig hergestellt.

Kurze Zykluszeiten ermöglichen eine sofortige Reaktion auf neue Anforderungen. Produktionspläne sind anpassbar. Outsourcing hilft, sich auf Schlüsselprozesse zu konzentrieren. Flexibilität verbessert die Reaktionsfähigkeit auf den Markt. Dieser Ansatz geht auf dynamische Bedürfnisse ein.

Skalierbarkeit

Auftragsfertigung von Kunststoff-Spritzgussteilen ermöglicht eine einfache Betriebserweiterung. Die Produktionsgrößen reichen vom Prototyp bis zur Massenproduktion.

Hohe Mengen lassen sich problemlos mit automatisierten Systemen verarbeiten. Die Skalierung sorgt für gleichbleibende Qualität. Die Produktionszeitpläne sind konsistent. Man kann davon ausgehen, dass das Bestandsmanagement auf Nachfrageänderungen reagiert. Die Lieferkette ist effizient. Skalierbarkeit unterstützt die Marktexpansion. Dieses Modell entwickelt sich mit der Expansion Ihres Unternehmens weiter.

Was sind die wichtigsten Überlegungen bei der Auswahl eines Auftragsherstellers für Spritzguss?

Fertigungsmöglichkeiten

Die Auftragsfertigung von Kunststoffspritzgussteilen basiert auf hochqualifizierten Prozessen. Stellen Sie sicher, dass der Anbieter über Maschinen mit hoher Tonnage verfügt. Stellen Sie sicher, dass alle Formengrößen den erforderlichen Spezifikationen entsprechen. Achten Sie auf Formen mit mehreren Hohlräumen. Stellen Sie sicher, dass sie mit verschiedenen Materialien wie ABS oder Nylon funktionieren.

Suchen Sie nach automatisierten Systemen. Übersehen Sie sekundäre Prozesse wie das Umspritzen. Stellen Sie sicher, dass sie enge Toleranzen aufweisen. Die Leistungsfähigkeit wirkt sich auf Qualität und Produktivität aus. Wählen Sie einen vielseitigen Hersteller.

Erfahrung & Kompetenz

Relevante Vorerfahrungen in der Auftragsfertigung von Kunststoffspritzgussteilen sind von unschätzbarem Wert. Prüfen Sie, wie viele Jahre Erfahrung sie in der Branche haben. Stellen Sie sicher, dass die von Ihnen in Betracht gezogene Software mit komplizierten Geometrien umgehen kann. Sehen Sie sich frühere Projekte an. Prüfen Sie, ob sie sich mit thermoplastischen Materialien auskennen.

Stellen Sie sicher, dass der Kandidat bereits Erfahrung mit der Verwendung hochpräziser Formen hat. Das stimmt, Fachwissen in Design und Prototyping ist wichtig. Erfahrung führt zu qualitativ hochwertiger Arbeit. Ihr Hintergrund wirkt sich auf die eine oder andere Weise auf Ihr Projekt aus. Vertrauen Sie auf nachgewiesene Erfahrung.

Qualitätssicherung

Qualität ist ein wesentlicher Aspekt bei der Auftragsfertigung von Kunststoffspritzgussteilen. Achten Sie auf die strikte Einhaltung der Testverfahren. Stellen Sie sicher, dass sie Koordinatenmessgeräte verwenden, um Genauigkeit zu gewährleisten. Achten Sie auf ISO-Zertifizierungen. Überprüfen Sie ihre Fehlererkennungssysteme.

Stellen Sie sicher, dass sie die SPC-Methoden einhalten. Gehen Sie ihre Dokumentation zur Qualitätskontrolle durch. Eine effektive Qualitätssicherung reduziert Mängel. Es ist wichtig, dass die Qualitätssicherung die Zuverlässigkeit der Produkte garantiert. Wählen Sie einen Hersteller, bei dem Qualität an erster Stelle steht.

Zertifizierungen

Zertifizierungen sind entscheidend in der Auftragsfertigung von Kunststoff-Spritzgussteilen Industrie. Überprüfen Sie, ob das Unternehmen ISO 9001-konform ist. Achten Sie auf Konformität mit ISO 13485 für medizinische Teile. Überprüfen Sie die Konformität mit AS9100 in der Luft- und Raumfahrtindustrie. Stellen Sie sicher, dass die RoHS-Standards eingehalten werden.

Zertifizierungen spiegeln Prozessstandards wider. Sie gewährleisten die Einhaltung gesetzlicher Vorschriften. Zertifizierungen demonstrieren Engagement für Qualität. Sie schaffen Vertrauen in die Qualität. Wählen Sie zertifizierte Hersteller.

Zuverlässigkeit

Zuverlässigkeit ist ein wichtiger Aspekt bei der Auftragsfertigung von Kunststoffspritzgussteilen. Achten Sie darauf, wie oft die Aufträge pünktlich ausgeliefert werden. Achten Sie auf Konsistenz bei den Produktionsplänen.

Bestimmen Sie, wie gut sie in der Lage sind, große Aufträge abzuwickeln. Bestätigen Sie ihre Wartungspraktiken. Zuverlässigkeit sorgt für die Kontinuität der Lieferkette.

Aus Kundenreferenzen gewonnene Erkenntnisse zur Zuverlässigkeit sollten überprüft werden. Bewerten Sie deren Herangehensweise an Probleme. Die richtigen Partner tragen zum Erfolg eines Projekts bei. Zuverlässige Hersteller sorgen für eine gleichbleibende Leistung.

Wie wird die Qualität bei der Auftragsfertigung von Kunststoff-Spritzgussteilen aufrechterhalten?

Qualitätskontrolle

Auch die Auftragsfertigung von Kunststoffspritzgussteilen hält einen hohen Qualitätskontrollstandard ein. Zur Gewährleistung der Maßgenauigkeit werden Koordinatenmessgeräte eingesetzt. SPC-Methoden überwachen die Prozessstabilität. Echtzeit-Datenanalysen identifizieren Änderungen. Fehlererkennungssysteme erkennen Defekte.

Durch Stichproben wird außerdem sichergestellt, dass die Chargen einheitlich sind. Es werden durchgängig strenge Toleranzen eingehalten. Qualitätssicherungsteams überwachen jeden Produktionsprozess. Die Dokumentation verfolgt Qualitätsmetriken. Die Qualitätssicherung ist wichtig, um die Zuverlässigkeit des Produkts zu gewährleisten.

Normen

Der Kunststoffspritzguss für die Auftragsfertigung ist stark standardisiert. ISO 9001 garantiert, dass das Qualitätsmanagement auf einem bestimmten Niveau gehalten wird. ISO 13485 stellt Standards für Medizinprodukte sicher. AS9100 zertifiziert die Konformität mit den Anforderungen der Luft- und Raumfahrt.

RoHS befasst sich mit dem Umgang mit gefährlichen Stoffen. Normen legen die Grundqualität fest. Sie gewährleisten die Einhaltung gesetzlicher Vorschriften. Zertifizierungen entsprechen den Industrienormen. Normen können als Qualitätsrahmen definiert werden. Die Einhaltung steigert die Produktzuverlässigkeit.

Prüfmethoden

Die Inspektionsmethoden in Auftragsfertigung von Kunststoff-Spritzgussteilen sind daher umfassend. Eine Sichtprüfung identifiziert auf der Oberfläche sichtbare Fehler. Koordinatenmessgeräte bestätigen die Einhaltung der Maße.

Zugprüfungen verifizieren die Materialfestigkeit. Ultraschallprüfungen erkennen innere Defekte. SPC überwacht Prozessabweichungen. Die Inline-Inspektionen liefern Echtzeitqualität. Stichproben verifizieren die Konsistenz. Durch ordnungsgemäße Inspektionen wird sichergestellt, dass Probleme bereits im Anfangsstadium erkannt werden. Dies gewährleistet qualitativ hochwertige Ergebnisse.

Häufige Mängel

Was Mängel an Auftragsfertigung von Kunststoff-Spritzgussteilen, werden Vorkehrungen getroffen, um sie zu vermeiden. Abkühlungsdefekte führen zu Einfallstellen. Dies geschieht aufgrund der unterschiedlichen Kontraktion des Materials. Bei übermäßigem Einspritzdruck treten Grate auf.

Kurze Schüsse deuten darauf hin, dass der Materialfluss unzureichend ist. Da Schweißnähte entstehen, wenn zwei oder mehr Schmelzfronten zusammentreffen, bilden sich Bindenähte.

Hohlräume sind Lufteinschlüsse, die in einem Material eingeschlossen sind. Brandflecken entstehen durch Hitze. Eine frühzeitige Erkennung von Mängeln stellt zudem sicher, dass Korrekturmaßnahmen ergriffen werden. Dadurch bleibt die Produktqualität erhalten.

Welche Materialien werden beim Kunststoff-Spritzguss verwendet?

Thermoplaste

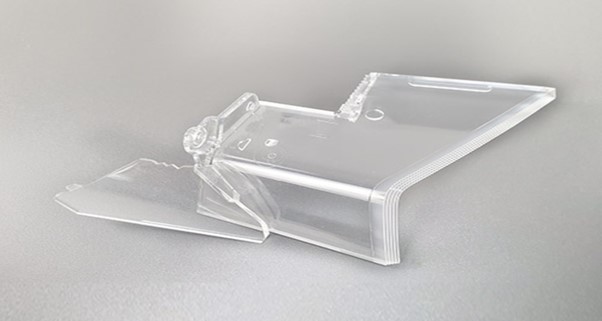

Thermoplaste werden häufig in der Auftragsfertigung von Kunststoffspritzgussteilen verwendet. Einige der am häufigsten verwendeten Materialien sind ABS, Polycarbonat und Nylon. ABS-Spritzguss bietet Schlagfestigkeit. Polycarbonat sorgt für optische Klarheit. Nylon sorgt für Verschleißfestigkeit.

Diese Materialien werden geschmolzen und eingespritzt. Beim Abkühlen erstarren sie. Thermoplaste sind Werkstoffe, die immer wieder neu geschmolzen und neu geformt werden können. Sie können in verschiedenen Zusammenhängen eingesetzt werden. Sie sind sehr flexibel in ihrer Anwendung. Thermoplaste sorgen für langlebige Produkte. Gehe zu Spritzgussmaterialien Seite, um zu erfahren, wie Sie Materialien für Ihr Formprojekt auswählen.

Duroplaste

Duroplaste sind im Prozess der Auftragsfertigung von Kunststoffspritzgussteilen wichtig. Einige der häufigsten Beispiele sind Epoxid und Phenol. Sie durchlaufen einen Aushärtungsprozess. Sobald sie jedoch ausgehärtet sind, können sie nicht mehr wieder geschmolzen werden.

Diese Materialien sind sehr hitzebeständig. Sie haben bessere mechanische Eigenschaften. Diese Duroplaste eignen sich sehr gut für elektrische Teile. Ihre Stabilität ist auch ausgezeichnet, insbesondere bei Hitzeeinwirkung. Duroplaste sorgen für eine lang anhaltende Leistung. Sie sind jedoch dort nützlich, wo ihre Anwendung erforderlich ist.

Materialeigenschaften

Bei der Auftragsfertigung von Kunststoffspritzgussteilen sind die Materialeigenschaften von entscheidender Bedeutung. Die Zugfestigkeit zeigt die Bruchfestigkeit an. Der Biegemodul zeigt die Steifheit an. Die Schlagfestigkeit beurteilt die Haltbarkeit. Die Wärmestabilität ist wichtig, wenn es um die Hitzebeständigkeit geht.

Die chemische Beständigkeit definiert die Fähigkeit eines Materials, unter rauen Bedingungen zu funktionieren. Die Dimensionsstabilität stellt sicher, dass die Teilegröße nicht variiert. Bei isolierenden Teilen sind die elektrischen Eigenschaften von Bedeutung. Die Materialeigenschaften bestimmen die Auswahl. Sie gewährleisten optimale Leistung.

Auswahlkriterien

Dies liegt daran, dass für die Auftragsfertigung im Kunststoffspritzguss bestimmte Auswahlkriterien gelten. Berücksichtigen Sie bei tragenden Abschnitten die Zugfestigkeit. Bewerten Sie die thermische Stabilität bei Hochtemperaturanwendungen. Bestimmen Sie die Kompatibilität für anspruchsvolle chemische Umgebungen.

Wählen Sie schlagfeste Materialien für langlebige Produkte. Untersuchen Sie den Biegemodul, um die erforderliche Steifigkeit zu ermitteln. Überprüfen Sie die Kosten im Hinblick auf Budgetbeschränkungen.

Verknüpfen Sie die Eigenschaften mit den Anwendungsanforderungen. Auswahlkriterien helfen bei der Bestimmung der Eignung des Materials. Die richtige Auswahl erhöht die Produktqualität.

SINCERE TECH ist die Nummer 1 der Top 10 Kunststoff-Spritzgussunternehmen in China. Dieses Formenbauunternehmen verfügt über verschiedene Teammitglieder, um das Problem des Formenbaus für Verbraucher zu lösen. Eines der wichtigsten Dinge ist, dass dieses Unternehmen über gut qualifizierte und sachkundige Designer verfügt. Dieses Unternehmen bietet nicht nur Kunststoffformen an, sondern auch Kunststoffformwerkzeuge, Formmaschinen, Spritzgießservice, Schulungen zum Kunststoffformenbau und mehr.

Die Kunststoff-Formwerkzeuge Geräte sind in allen Größen, Modellen und Formen erhältlich. Der Verbraucher kann also die Geräte entsprechend seinem bevorzugten Stil auswählen. Jeder Verbraucher kann die Formmaschinen nur über dieses Unternehmen beziehen, da dieses Unternehmen nur endlose Lösungen für Formmaschinen bietet.

Jedes einzelne Teil der Formmaschinen wird mithilfe verschiedener Geräte getestet. Erst danach können sie die Maschine an die Verbraucher ausliefern. Dieses Formenbauunternehmen kann die Formprodukte mit voller Garantie und Gewährleistung ausstatten. Wenn der Kunde die Formmaschine erwerben möchte, kann er einfach zu Hause sitzen und den Maschinennamen über die Website des Formenbauunternehmens bestellen. Die Mold Company liefert die Maschinen bequem von zu Hause oder vom Büro aus.

Eine wichtige Sache ist, dass dieses Unternehmen alle Kunststoffformprodukte zu einem sehr vernünftigen Preis anbietet. Dieses Unternehmen kann das Projekt innerhalb der Frist abschließen. Wenn die Maschine repariert wird, besteht kein Grund zur Sorge. Die Formenbaufirma wird talentierte Ingenieure in ihre Industrie schicken. Dieser Ingenieur wird das Maschinenproblem schnell und kostenlos beheben. Dieses Unternehmen wird nur Markenprodukte für die Verbraucher produzieren.

Unternehmen zur Herstellung von Kunststoffformen

Wenn die Verbraucher mehr Informationen über unsere Hersteller von Kunststoffformen, kontaktieren Sie uns jetzt.

Die top bewertete Kunststoff geformt Kunststoff Bedürfnisse innerhalb kürzester Zeit befriedigt und die speziellen Produkte vermitteln die kostengünstige für die Kunden, während sie die ausgezeichnete geformten Kunststoff Ideen wählen. Die renommierten Hersteller fördern die geformten Kunststoffe mit Spritzguss-Kunststoff, Elektronik-Kunststoff, Thermoform-Kunststoff und ABS-Gehäuse, Tüllen, Stempel, Küchengeräte, Kunststoff-Transportbehälter, Kunststoff-Rollen, Kunststoff-Kragen, geformte Stereoanlagen und so weiter enthalten. SINCERETECH sorgt für die Schnelligkeit und die Kundenzufriedenheit bei jedem einzelnen Produkt. Die Eilprojekte werden fehlerfrei und innerhalb der Frist durch die innovativen Konzepte in geformten Kunststoff verwendet.

Jeder einzelne Kunststoff ist auf die Bedürfnisse der Kunden zugeschnitten und bietet günstige Kosten ohne Kompromisse bei der Qualität. Eine einzige Terrasse - SINCERE TECH Mold Firma liefert die komplette ABS-Spritzguss, PP, PA, PC, PPSU und andere Arten von Spritzgussprodukte und um die erforderlichen Kunststoffzahnräder zu erhalten, sollte der Kunde einfache Einzelheiten angeben, wie etwa die Kunststoff-Prototypnummer, die RAL-Nummer oder die Panton-Nummer sowie den Bedarf/die Menge pro Woche, Jahr und Monat.

Die Verpackungsanforderungen, die zwingenden Informationen, ob eine Oberflächenbehandlung erforderlich ist oder nicht, Einzelheiten zur Montage, ob erforderlich oder nicht erforderlich, die Informationen zu Menge und Farbbedarf je nach Produkt usw. Die Mitglieder des Gremiums dieser Firma verfügen über extreme Erfahrung in Kunststoffformteil und sie unterstützen die Kunden bei der Durchführung verschiedener Verfahren wie UV-Verchromung und der wichtigsten Oberflächenbehandlung wie PU-Lackierung bis hin zur Verpackung.

Schlussfolgerung

Erfahren Sie mehr über die Auftragsfertigung von Kunststoff Spritzgießen um die Feinheiten und Vorteile des Prozesses aufzudecken. Vom Design bis zur Nachbearbeitung ist kein Schritt weniger wichtig. Um diese Vorteile zu nutzen, gehen Sie zu OEM-Auftragsfertigung China Seite. Machen Sie Ihren ersten Schritt mit einem zuverlässigen Verbündeten.