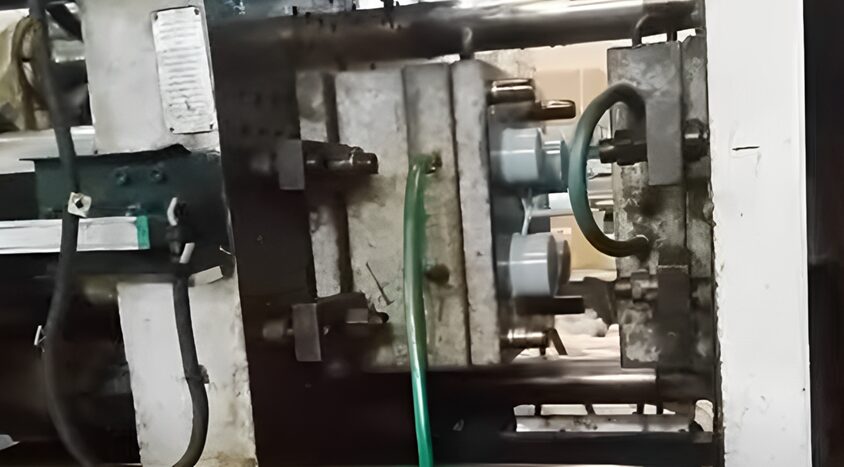

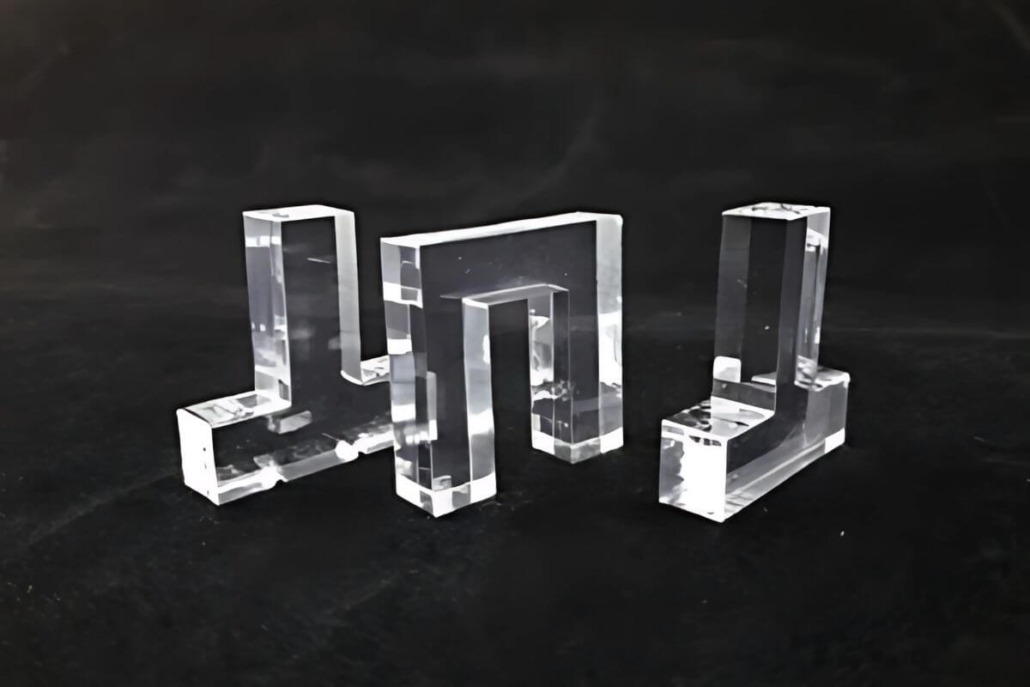

Von allen Kunststoffverarbeitungsverfahren erfordert das Spritzgießen ein hohes Maß an Präzision und Zuverlässigkeit, insbesondere für Unternehmen, die sehr kleine und detaillierte Präzisionskunststoffteile herstellen. Die Herstellung kleiner, aber komplizierter und anspruchsvoller Kunststoffteile aus dem Rohmaterial erfordert Engineering, Technologie, Materialwissenschaft und Designkenntnisse.

Kundenspezifischer Spritzguss ist für Branchen wie die Automobilindustrie, die Medizintechnik und die Unterhaltungselektronik von entscheidender Bedeutung. Sie bietet maßgeschneiderte Lösungen für Leistung und Compliance. Der richtige Partner hilft Unternehmen, Mehrwert zu schaffen. Dies führt zu schnelleren Produktionszyklen und niedrigeren Kosten. Das Ergebnis sind leistungsstarke Teile, die den technologischen Fortschritt und das Wachstum vorantreiben.

Nachfolgend finden Sie die 10 besten Spritzgussunternehmen in Ohio, wenn Sie auf der Suche nach Kunststoffen sind Spritzgießunternehmen in meiner Nähe den Standort Ohio, dann können Ihnen die unten aufgeführten Kunststoffspritzgießereien helfen, aber wenn Sie auf der Suche nach Spritzgussunternehmen in Chinadann herzlich willkommen bei sincere tech.

1. Husky-Spritzgießsysteme

Name der Firma: Husky-Spritzgießsysteme

Gründungsjahr: 1953

Mitarbeiterzahl: 4.300+ Mitarbeiter

Geschäftsfähigkeiten: Spritzgießsysteme, Heißkanäle, Steuerungen, Dienstleistungen, Lösungen

Adresse: Globaler Hauptsitz

Website: https://www.husky.co/

Firmenprofil:

Husky Injection Molding Systems wurde 1953 gegründet. Das Unternehmen ist der weltweit führende Anbieter von Spritzgießlösungen. Husky ist mit Spritzgießsystemen verbunden und verfügt über ein breites Produktportfolio, darunter Heißkanäle, Werkzeugsteuerungen und Zusatzgeräte. Die meisten Produkte sind für die Medizin-, Lebensmittel- und Getränkeindustrie, die Verpackungsindustrie und die Automobilindustrie bestimmt.

Die Systeme von Husky zeichnen sich durch die Genauigkeit, Stabilität und allgemeine Kosteneffizienz der vorgeschlagenen Lösungen aus. Die Lösungen des Unternehmens sollen die Produktivität steigern, Zeitverluste minimieren und eine qualitativ hochwertige Produktion für Kunden auf der ganzen Welt gewährleisten. Darüber hinaus bietet Husky auch Schulungen, routinemäßige Wartungsdienste und Ersatzteile an, die allesamt als "sustaining support" bezeichnet werden können, um die maximale Funktionalität des Systems während seiner gesamten Nutzungsdauer zu gewährleisten.

Husky ist einer der besten Kunststoff-Spritzguss-Unternehmen in Ohio USA, wenn Sie für Spritzguss-Unternehmen in Ohio suchen, dann können Sie mit ihnen Kontakt für quoe.

2. Ohio Präzisionsformenbau

Name der Firma: Ohio Precision Molding

Geschäftsfähigkeiten: Spritzgießlösungen, Produktentwicklung, Konzeptdesign, Werkzeugbau, Stereolithographie, CNC-Fräsen, Montageservice

Adresse: Barberton 122 East Tuscarawas Avenue Ohio, 44203

Website: https://www.ohioprecisionmolding.com/

Firmenprofil:

Ohio Precision Molding (OPM) ist einer der führenden Kunststoffspritzgießer in Barberton, Ohio. OPM wurde als Hersteller von Präzisionsformteilen gegründet und beliefert die Automobil-, Energie-, Konsumgüter- und Industriemärkte. Das Unternehmen ist in den Bereichen Produktdesign und -entwicklung, Prototypenservice, Rapid Tooling und Produktionsservice tätig.

OPM setzt fortschrittliche Spritzgusstechnologie ein, um präzise, robuste und preiswerte Produkte für seine Kunden herzustellen. Ohio Precision Molding hat sich der Lieferung von Qualitätsprodukten verschrieben, die die festgelegten Qualitätsstandards erfüllen, und strebt stets nach Perfektion. Zu den weiteren Dienstleistungen des Unternehmens gehören die Herstellung von Kleinserien und die Dekoration von Formteilen, was das Unternehmen zu einer zuverlässigen Quelle für Kunststoffteile für verschiedene Unternehmen macht.

Ohio Precision Molding ist eine weitere Top-Kunststoff-Spritzguss-Unternehmen in Ohio USA, wenn Sie mehr moolding Lieferanten benötigen, um Ihr Projekt für die Referenz zu überprüfen, dann könnten Sie mit ihnen Kontakt für den Preis als gut.

3. LTM Kunststoffe

Name der Firma: LTM Kunststoffe

Gründungsjahr: 1977

Geschäftsfähigkeiten: Konstruktion von Werkzeugen, einschließlich Kunststoffspritzguss, Transferwerkzeuge, zusätzliche Prozesse wie Montage, Verpackung, Umspritzen und Industriedesign.

Adresse: Denver, Colorado 80211 1100 W 45th Avenue

Website: https://www.ltmplastics.com/

Firmenprofil:

LTM Plastics ist ein Vollservice-Kunststoffspritzgießer. Das Unternehmen bietet seit mehr als 40 Jahren Präzisionsgießdienstleistungen an. Das Unternehmen ist im Bereich mittlerer bis hoher Stückzahlen tätig. Das Unternehmen ist für seine Fähigkeit bekannt, auf eine Vielzahl von Kundenanforderungen zu reagieren. LTM Plastics bietet alles von Transferwerkzeugen über Umspritzungen bis hin zu Montage- und Verpackungsdienstleistungen. Das Unternehmen setzt auf Quick Response Manufacturing (QRM), um die Anforderungen der Kunden zu erfüllen und die Produkte pünktlich zu liefern.

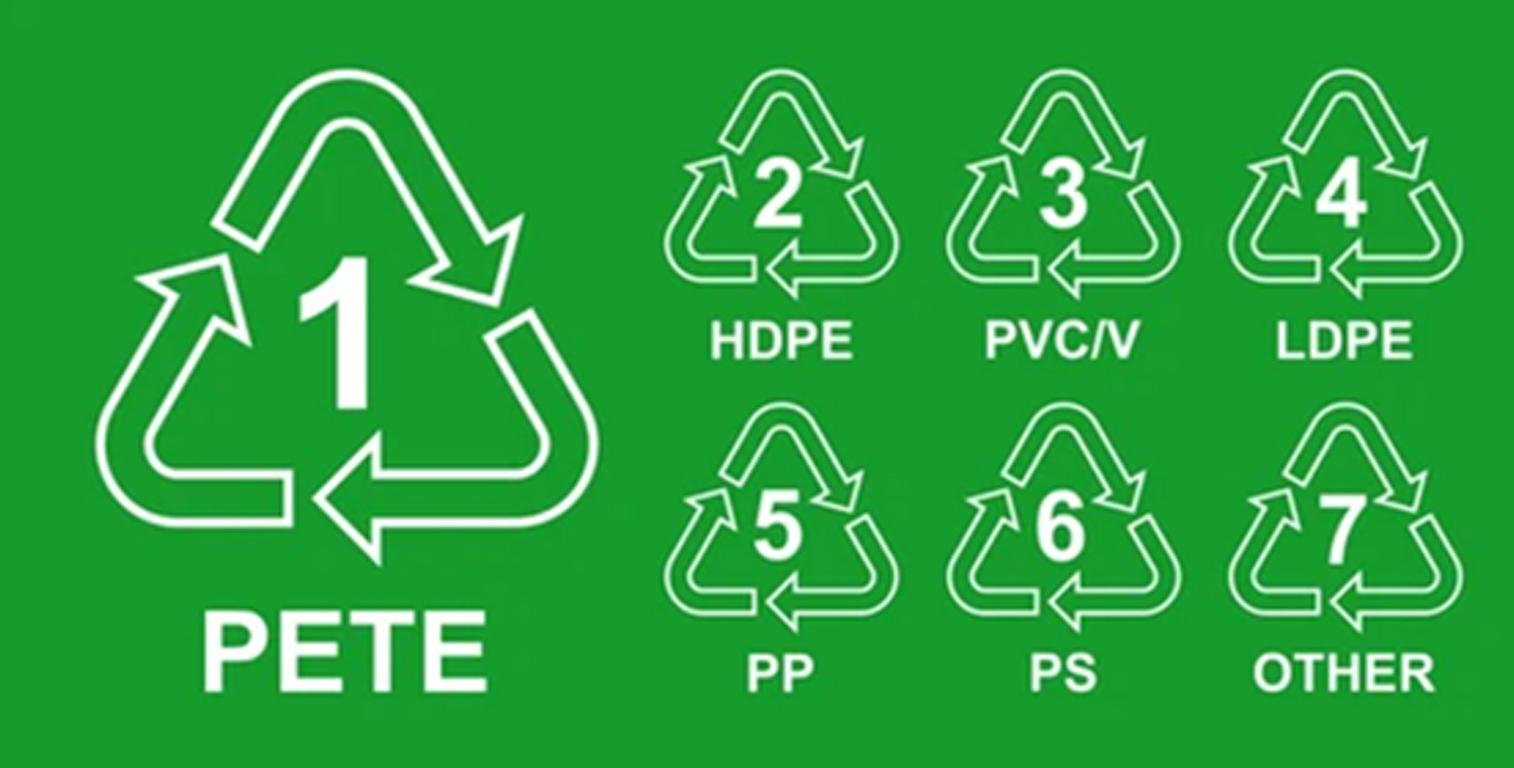

LTM Plastics ist ein in Denver, Colorado, ansässiges Unternehmen für Kunststoffspritzguss, das sowohl kleine Start-up-Firmen als auch große Hersteller beliefert, die zuverlässige und präzise Kunststoffteile benötigen. Sie können die volle Verantwortung vom Entwurf des Produkts bis zum fertigen Produkt übernehmen. Darüber hinaus fördern sie auch Offenheit und Engagement. LTM kontrolliert auch seine Herstellungsprozesse und verwendet ausschließlich recycelte Kunststoffe. Darüber hinaus ist das Unternehmen bestrebt, seine Geschäftsbeziehungen zu den Kunden auszubauen, um sicherzustellen, dass es ein zuverlässiger Partner für das Unternehmen im Bereich der Kunststoffe wird.

4. Koller Craft, LLC

Name der Firma: Koller Craft, LLC

Gründungsjahr: 1941

Geschäftsfähigkeiten: Kunststoff-Spritzguss, Montage, Metallisierung, Dekoration, Engineering, Materialbeschaffung, Werkzeugbau und Wartung

Bediente Branchen: Automobilindustrie, Landwirtschaft/Rasen & Garten, Haushaltsgeräte, allgemeine Industrie, Materialtransport, Möbel

Adresse: Fenton, Missouri (mit Niederlassungen in Missouri, Kansas und Alabama)

Website: https://www.kollercraft.com

Firmenprofil:

Koller Craft ist ein Unternehmen in Familienbesitz. Seit seiner Gründung im Jahr 1941 hat es sich zu einem bedeutenden Anbieter von kundenspezifischen Spritzgussteilen aus Kunststoff entwickelt. Als Komplettanbieter bietet Koller Craft Spritzguss-, Montage-, Metallisierungs- und Dekorationsdienstleistungen für verschiedene Branchen wie die Automobil-, Landwirtschafts- und Haushaltsgeräteindustrie an.

Koller Craft konzentriert sich auf den Kunden, die Lieferung, die Kommunikation mit den Kunden und die rechtzeitige Reaktion auf Beschwerden. Das Unternehmen genießt seit langem einen guten Ruf für seine Zuverlässigkeit und Qualität. Dies wird durch die ISO 9001-Zertifizierung untermauert, die das Engagement des Unternehmens für die Bereitstellung und Aufrechterhaltung von Weltklasse-Standards in allen Bereichen des Unternehmens belegt.

Das Leistungsspektrum des Unternehmens geht über das Spritzgießen hinaus und umfasst die Bereiche Engineering, Materialversorgung, Werkzeugbau und Instandhaltung, von der Ideenfindung bis zur Spritzguss in großen Stückzahlen Herstellung.

5. Leistungstechnische Produkte (PEP)

Name der Firma: Leistungsorientierte Produkte (PEP)

Gründungsjahr: 1981

Geschäftsfähigkeiten: Kunststoff-Spritzguss, Produktentwicklung, Montage, Werkzeugbau, 3D-gedruckte Spritzgussformen, Werkzeugtransfer

Bediente Branchen: Luft- und Raumfahrt, Automobilindustrie, Medizinische Geräte, Verteidigung, Elektronik, Landwirtschaft, Verbraucher, Industrie

Adresse: 3270 Pomona Blvd, Pomona, CA 91768

Website: https://pepincplastics.com/

Firmenprofil:

Performance Engineered Products (PEP) ist ein in Kalifornien ansässiger Hersteller von kundenspezifischen Kunststoffspritzgussteilen mit Sitz in Pomona. Das Unternehmen ist ein führender unabhängiger Auftragsfertiger. PEP wurde 1981 gegründet und verfügt über mehr als 40 Jahre Erfahrung im Spritzgießen von Kunststoffteilen für die Luft- und Raumfahrt-, Automobil-, Medizin- und Verteidigungsindustrie. Als AS9100D, ISO 9001:Established in 2015, zertifiziert nach ISO 13485:2016, ITAR und FDA, gewährleistet PEP hochwertige Dienstleistungen in den Bereichen Spritzguss, Produktentwicklung, Werkzeugbau und Montage.

PEP bietet Kleinserien und mittlere bis große Serien an und setzt dabei innovative Technologien wie 3D-gedruckte Spritzgusswerkzeuge ein, um den Durchsatz zu erhöhen und die Kosten zu minimieren. Darüber hinaus bietet das Unternehmen Fertigungsdienstleistungen für verschiedene Branchen an und sorgt für präzise, zuverlässige und effiziente Produktionsprozesse, um zu gewährleisten, dass alle Komponenten den organisatorischen Spezifikationen entsprechen.

Zusätzlich zu den Fähigkeiten des Unternehmens verfügt PEP über Produktionskapazitäten für Mikro- und Kleinteile sowie für große und komplexe Teile mit Schussgrößen zwischen 56 Gramm und über 4.500 Gramm. Heute verfügt PEP über ein hochqualifiziertes Team von Fachleuten, moderne Ausrüstung und die Fähigkeit, neue Technologien in den Produktionsprozess einzuführen, und bleibt ein zuverlässiger Lieferant von Kunststoffformprodukten.

6. Britech Industrien

Geschäftsfähigkeiten: Spritzgegossene Kunststoffe, Gummispritzguss, Gummiextrusionen, Kunststoffextrusionen

Bediente Branchen: Allgemeine Industrie, Automobilindustrie, Luft- und Raumfahrt, Konsumgüter

Website: https://www.britechindustries.com

Firmenprofil:

Britech ist ein weithin anerkanntes Unternehmen, das sich mit der Herstellung von Gummi- und Kunststoffprodukten beschäftigt. Britech bietet schnelle Lieferzeiten und einen ausgezeichneten Kundenservice für Branchen wie die Automobilindustrie, die Luft- und Raumfahrt und die allgemeine Fertigung. Zu den Kernkompetenzen des Unternehmens gehören Gummi- und Kunststoffguss, Gummiextrusion und Kunststoffextrusion.

Ihre Spritzgussabteilung ist auf schnelle Durchlaufzeiten für kleine bis mittlere Serien spezialisiert. Sie bietet kostengünstige Kunststoffkomponenten für den Bedarf von Konstrukteuren. Darüber hinaus bietet Britech Gummiformguss- und Extrusionsdienstleistungen für die Herstellung kundenspezifischer Gummiprodukte, Dichtungen, U-Kanäle und Tüllen. Britech verfolgt bei der Lieferung seiner Produkte an seine Kunden eine Politik der Exzellenz mit besonderer Berücksichtigung von Aufträgen zu erschwinglichen Preisen und pünktlicher Lieferung.

7. Jaco Products, Inc.

Name der Firma: Jaco Products, Inc.

Geschäftsfähigkeiten: Kunststoff-Spritzguss, Hochtoleranzteile, kundenspezifischer Formenbau, Materialvertrieb

Bediente Branchen: Automobilindustrie, Elektronik, Elektrowerkzeuge, Haushaltsgeräte, medizinische Geräte

Adresse: 15060 Madison Road, Middlefield, Ohio 44062-9407

Website: https://www.jacoproducts.com

Firmenprofil:

Jaco Products, Inc. ist ein Unternehmen mit Sitz in Ohio. Es handelt mit kundenspezifischer Kunststoff-Spritzguss. Als führender Hersteller, der sich auf die Herstellung von Präzisionsteilen mit engen Toleranzen spezialisiert hat, bietet Jaco ein komplettes Sortiment an Spritzgussprodukten für die Automobilindustrie, Elektronik, medizinische Instrumente und Haushaltsgeräte.

Das Unternehmen nutzt das moderne Spritzgießverfahren zur Herstellung präziser Teile aus technischen Materialien. Es ist in der Lage, große und kleine Mengen zu produzieren und die Produkte schnell auf den Markt zu bringen. Die Politik des Unternehmens, nur die besten Materialien für seine Produkte zu verwenden, garantiert dauerhafte und zuverlässige Produkte, die den Anforderungen der Kunden entsprechen.

Als kundenorientiertes Unternehmen arbeitet Jaco von der Entwurfsphase bis zur Auslieferung Hand in Hand mit den Kunden und stellt sicher, dass alle Elemente verwaltet und nach den höchsten Standards für Qualität, Funktionalität und Haltbarkeit hergestellt werden. Unabhängig davon, ob Sie eine große oder eine kleine Stückzahl benötigen, ist Jaco in der Lage, alle Größen von Spritzgussaufträgen zu produzieren, um die unterschiedlichen Bedürfnisse der Kunden zu erfüllen.

8. Associated Plastics Corporation (APC)

Name der Firma: Associated Plastics Corporation (APC)

Geschäftsfähigkeiten: Kundenspezifisches Kunststoff-Spritzgießen, Unterstützung bei Technik und Design, schlüsselfertige Anlagen

Bediente Branchen: Automobilindustrie, Elektronik, Elektrotechnik, Lebensmittelverarbeitung, Sport, Spielzeug, Gartenbau

Standort: 502 Eric Wolber Ave, Ada, Ohio 45810

Website: http://www.associatedplasticscorp.com

Firmenprofil:

APC, die Abkürzung für Associated Plastics Corporation, ist ein Familienunternehmen, das 1979 als Kunststoffspritzgussunternehmen in Ada, Ohio, gegründet wurde. APC konzentriert sich auf das Präzisionsspritzgießen und bietet höchste Qualität seiner Produkte. Das Unternehmen beliefert verschiedene Branchen wie die Automobil-, Elektronik-, Elektro-, Lebensmittel-, Sport-, Spielzeug- und Gartenbauindustrie.

Das Unternehmen bietet Lösungen für alle Bereiche, von der Beratung im Bereich Design/Engineering bis hin zum kompletten Service, einschließlich der Entwicklung und Herstellung von Formen und dem Versand des fertigen Produkts. APC verfügt über einen erstklassigen Maschinenpark mit einer Kapazität von 2000 Tonnen, um die Bereitschaft des Unternehmens für große und komplexe Projekte zu gewährleisten.

Darüber hinaus zielt ihr Engagement für erstklassigen Kundenservice, 24/7-Verfügbarkeit und Qualitätssicherung, unterstützt durch die ISO 9001:Zertifizierung 2015, auf die Bereitstellung zuverlässiger Hochleistungsformteile für verschiedene Anwendungen ab.

9. Edge Plastics Inc.

Name der Firma: Edge Plastics Inc.

Geschäftsfähigkeiten: Kunststoff-Spritzguss, kundenspezifische Farbrezepturen, robotergestützte Fertigung, Großserienproduktion

Bediente Branchen: Automobilindustrie, Konsumgüter, Industrie, Elektronik

Adresse: Mansfield, Ohio

Website: Edge Plastics Inc.

Firmenprofil:

Edge Plastics Inc. ist ein führender Hersteller von Spritzgussteilen mit Sitz in Mansfield, Ohio. Das Unternehmen konzentriert sich auf die Herstellung hochwertiger kundenspezifischer Kunststoffteile. Das Unternehmen verfügt über mehr als 36 Spritzgussmaschinen mit einer Kapazität von 500 bis 1650 Tonnen, die sowohl kleine als auch große Serien von hochpräzisen Automobil-, Verbraucher-, Industrie- und Elektronikteilen ermöglichen.

Der technologische Fortschritt ist mit dem Einsatz von Robotern und kundenspezifischer Farbe in der Produktion auf dem neuesten Stand, um die Effizienz, Präzision und Flexibilität der Produktionslinie zu erhöhen. Edge Plastics konzentriert sich darauf, hochwertige Teile zu liefern, die den Anforderungen der Kunden an Qualität, Lieferung und Kosten entsprechen.

Darüber hinaus verfügt Edge Plastics über ein großes Vertriebszentrum, das in der Nähe von Autobahnen liegt, um die Logistik zu vereinfachen und eine schnelle Lieferung von Aufträgen und Produkten zu ermöglichen. Unabhängig von der Anwendung, ob Klein- oder Großserie, unsere hochmoderne Fertigung sorgt dafür, dass Ihr Produkt pünktlich und Ihren Erwartungen entsprechend geliefert wird.

10. Weltklasse-Kunststoffe, Inc.

Geschäftsfähigkeiten: Kunststoff-Spritzgießen, Prozesskontrolle, kundenspezifischer Formenbau, Mehrwertdienste

Bediente Branchen: Automobilindustrie, Konsumgüter, Industrie, Medizin, Elektronik

Adresse: 7695 State Route 708, Russells Point, OH 43348

Website: https://www.worldclassplastics.com/

Firmenprofil:

World Class Plastics, Inc. ist seit mehreren Jahren im Spritzgussgeschäft tätig und hat sich verpflichtet, exzellente Lösungen für das Kunststoffspritzgießen zu liefern, schnell auf die Bedürfnisse der Kunden zu reagieren und ein gutes Verhältnis zu unseren Kunden aufzubauen. Seit der Gründung im Jahr 1986 ist World Class Plastics bestrebt, seine Kunden zufrieden zu stellen, indem es optimale Lösungen für die Automobil-, Konsumgüter-, Industrie-, Medizin- und Elektronikindustrie anbietet.

Das Unternehmen setzt präzise Prozesssteuerung und Formgebung ein, um Teile und Baugruppen mit engen Toleranzen zu liefern. World Class Plastics baut auf den Säulen Teamarbeit, Kooperation und gegenseitiges Verständnis auf und entwickelt langfristige Partnerschaften mit seinen Kunden, indem es ihnen ausschließlich hochwertige Produkte und pünktliche Lieferungen liefert.

Ihr Russells Point, Kunststoff-Spritzgießerei in Ohio World Class Plastics verfügt über ein ISO-konformes Werk und ist daher in der Lage, sowohl die Anforderungen an die Großserienproduktion als auch an die Kleinserienfertigung von Spezialteilen zu erfüllen. In diesem Szenario benötigen die Kunden eine Voll- oder Teilproduktion oder kundenspezifische Kunststoffspritzguss-Dienstleistungen. World Class Plastics ist immer bereit, die Dienstleistungen mit Hingabe zu Innovation, Qualität und Service zu erbringen.

Zusammenfassung

Sincere Tech ist einer der Top 10 Formenhersteller in China die csutom anbietet Kunststoffspritzgussform und Gusslösungen für verschiedene Bereiche. Das Unternehmen legt großen Wert auf Präzision, Innovation und Kundenzufriedenheit und liefert kontinuierlich qualitativ hochwertige Formteile, die die Anforderungen seiner Kunden voll erfüllen. Wir sind ein professioneller Lieferant für die Automobil-, Medizin-, Elektronik- und Konsumgüterindustrie. Sincere Tech ist Ihr zuverlässiger Form- und Formen Produktionspartner, der Wert, Qualität und Konsistenz zur Verbesserung und Optimierung Ihres Produktionsprojekts beiträgt.

Wenn Sie auf der Suche nach Spritzgussunternehmen in den USA sind, haben wir einige Kunststoff-Spritzgussunternehmen in den USA aus verschiedenen Standorten aufgelistet. Wir hoffen, dass dies Ihnen bei Ihrer Entscheidung helfen kann.

Die 9 besten Spritzgießunternehmen in Texas

Die 9 besten Spritzgießunternehmen in Wisconsin

Die 9 besten Kunststoffspritzgießereien in Chicago

Top 10 Kunststoff-Spritzgussunternehmen in Michigan

Die 10 besten Spritzgießunternehmen in Indiana

Wir werden weitere Kunststoffspritzgussunternehmen aus anderen Orten und Ländern hinzufügen.