Magnesium/Zink/Støbeforme af aluminium

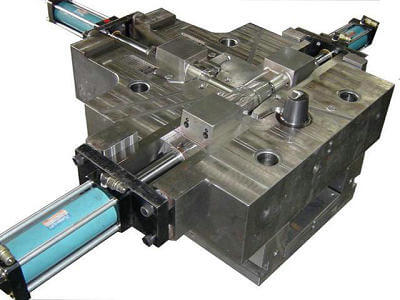

Vi er et Kina Leverandører af støbeforme der giver plastform/støbte dele, aluminium, zink eller magnesium Trykstøbningsform værktøj og dele, bearbejdning, overfladefinish og montering til en lang række industrier som belysning, medicin, kommercielt udstyr, motorkøretøjer, telekommunikation og mange flere. Hvis dit projekt har brug for trykstøbning eller plastforme, så kontakt os.

I årenes løb har der været en række processer, der bruges til at fremstille metaldele, hvoraf den mest populære er bearbejdning og produceres af trykstøbeform/værktøj. På grund af den massive efterspørgsel i den industrielle og private sektor har vi fortsat med at investere i topmoderne maskiner og innovative processer for at kunne levere produkter, du kan stole på.

Specialiseret i støbeform af aluminium, støbeform til magnesium, Trykstøbning af zink og andre metaller, har vi højt kvalificerede medarbejdere, der anvender overlegne værktøjer og trykstøbning under højt tryk processer for at sikre, at delene er af højeste kvalitet og er omkostningseffektive. Vores processer er præcise og ensartede for at sikre, at vores returkunder får de samme produkter af høj kvalitet året rundt.

Med en kombination af manuel procesovervågning af vores eksperter og automatisering bliver eventuelle fejl i processerne hurtigt opdaget og korrigeret for at sikre, at vi får den rigtige finish, produktintegritet og minimerer eventuelt spild. Du kan være sikker på, at slutproduktet ikke kun er tidseffektivt, men også giver et afkast på din investering.

I industrisektoren er vores Fremstilling af støbeforme i aluminium Vores tjenester omfatter fremstilling af luftkompressorer, industripumper, led-lyshus og stempelforbindelsesstænger blandt flere andre typer udstyr. Uanset hvilket produkt vi fremstiller, sikrer vi ensartethed i ydeevne, styrke og omkostningseffektivitet.

Vi forstår vigtigheden af at have loyale kunder, og for at sikre dette leverer vi markedets bedste service og priser. Vi arbejder utrætteligt for at sikre, at vores team producerer førsteklasses produkter af høj kvalitet, og at kundernes forventninger overgås med hver eneste ordre. Hvis du er på udkig efter konsistens, kvalitet, omkostningseffektivitet og innovation, Støbeform og dele til aluminiumsstøbning eller magnesium-/zinkstøbningså er vi den rette virksomhed for dig.

Hvis du har et projekt, der kræver service af plast- og metaldele, er du kommet til det rette sted. Vi har stor erfaring med plastforme, stanseværktøjer og trykstøbningsforme/værktøjer. Kontakt vores ekspertteam og få en pris på din Værktøj til trykstøbning projekt, giver vi dig en pris inden for 24 timer.

Hvad er trykstøbning af aluminium?

Trykstøbning er en fremstillingsproces, der kan producere komplekse Dele af metallegeringer i aluminium, zink eller magnesium gennem genanvendelige forme kendt som matricer, eller Trykstøbningsform (værktøj). Processen involverer brug af metal, ovn, maskine og selve trykstøbningsværktøjet. Når det drejer sig om aluminium af denne art, er man nødt til hele tiden at ændre sig, innovere og vokse i takt med de innovative scenarier. Med dygtige fagfolk og sund praksis vinder premiumproducenterne kampen. Kunderne foretrækker dem med udvidede garantier, overlegne garantier og forbedret holdbarhed.

Historien om trykstøbning

Oprindelsen til trykstøbning kan spores tilbage til 19. århundrede.th århundrede, har optegnelserne vist, at den tidligste trykstøbemaskine blev opfundet i 1838 med det formål at blive brugt til fremstilling af dele til bevægelige maskiner, der blev brugt i trykkeribranchen, nøjagtigt 11 år efter, at det første trykstøbningsrelaterede patent blev udstedt, og den første modtager af trykstøbningsprocessen tilfældigvis var trykkeribranchen.

I begyndelsen af det 20. århundrede havde trykstøbning taget et stort spring fremad, fordi metalstøberierne allerede gjorde brug af aluminiumslegeringer og zink til trykstøbning. Efter et par årtier blev kobber og magnesium introduceret i trykstøbningsprocessen.

Forædling

Trykstøbningsprocesserne er bestemt blevet forfinet og forbedret siden da, men de har stadig de samme generelle elementer, hvilket betyder, at den smeltede aluminiums- eller zinklegering (metal) stadig hældes i et lukket trykstøbningsværktøj og får lov til at afkøle og størkne, før den skubbes ud.

Senere i midten af 1960'erne. General Motors skabte sin egen trykstøbningsproces, som med succes støbte legeringer med lavt aluminiumindhold.

De brugte disse afstøbninger til at lave dele til deres serie af køretøjer.

Moderne dage

I dag er der sket en enorm forbedring af trykstøbningsprocessen, og man har med held fundet måder at støbe hurtigere og få en bedre overfladefinish, som man kan se i mange af nutidens produkter. trykstøbning under højt tryk.

Historien om trykstøbning er måske kort, men processen har udviklet sig meget fra dagene med lavtryksindsprøjtning, hvor der blev brugt begrænsede metaller som bly, tin og andre varianter. indtil videre med den lange overgang til processen kan vi konkludere, at trykstøbning er kommet for at blive, og at den vil blive ved med at forbedre sig.

Det nyttige element

Aluminium er det tredje mest frugtbare grundstof på jorden, da det er utroligt alsidigt og kan laves til en lang række forskellige og nyttige produkter, som er kendt som trykstøbning af aluminium. Denne proces involverer smeltning af en aluminiumslegering, som varmes op til 1400 grader Fahrenheit. Den smeltede aluminiumslegering hældes i en trykstøbeform, indtil den er helt fyldt. Når aluminiumsmaterialet er afkølet i trykstøbningsværktøjet, fjernes det af udstødningssystemet. Oftest involverer denne støbeproces powercoating, anodisering, polering og slibning for at gøre det til et fuldt funktionelt produkt.

Hvad der gør den anderledes

Den trykstøbning af aluminium dele af denne type er endnu stærkere sammenlignet med stål. For at sikre kvaliteten af trykstøbningsdele er det vigtigt at lave DFM-rapporten fra design for at kontrollere ethvert muligt problem på forhånd. De er ansvarlige roller i forhold til det endelige produkt. Samling og test af de færdige produkter udføres for at maksimere produktiviteten og sikre, at man får et tilfredsstillende output. Ingeniørprocessen skal være pålidelig og økonomisk for at matche forskellige kunder og deres krav.

Ved den procedure, der kaldes trykstøbning med tyngdekraft, er formen, der også kaldes en 'die', fremstillet af stål af høj kvalitet og kan også bruges mange gange. Det betyder, at værktøjet til trykstøbning er meget dyrt sammenlignet med en form, der kun skal bruges én gang. En mellemliggende strategi udnytter semi-permanente forme, som er lavet af gipspuds eller brændt ler eller sandstøbning, som kan bruges gentagne gange til et begrænset udvalg af støbegods. Med denne procedure er et af de mest foretrukne produkter til trykstøbninger støbejern, stål samt varmebestandige legeringer af jern.

For at undgå, at støbestålet bliver siddende i formen, kan støbeformen forsynes med en indvendig belægning af kridt, ler eller knogleaske med vandglas som bindemiddel. Denne blanding kunne anbringes på værktøjet ved brug, rengøring eller nedsænkning. Ved lette støbninger kan det flydende stål samles ovenpå.

Den skal være udviklet til at lade det flydende stål strømme hurtigt og uforstyrret lige ind i alle formens komponenter. For stål med lavt smeltepunkt opvarmes matricen i nogle tilfælde for at stoppe utidig størkning, og for stål med højt smeltepunkt kan det være nødvendigt at køle matricen syntetisk ned efter hver støbeoperation.

Højt trykstøbt produkt er billigere sammenlignet med sandstøbninger, men Værktøj til trykstøbning af aluminium er dyrere end sandstøbningsformen, og der skal laves et maksimalt antal støbninger for at gøre proceduren omkostningseffektiv.

Fordelene ved trykstøbning

1) Der er mulighed for meget høje produktionshastigheder, i koldkammertypen 75 til 150 enheder i timen og i varmkammertypen 300 til 350 enheder i timen.

2) Der kan opretholdes en meget præcis dimensionskontrol, i zink kan der nemt opnås en tolerance på +/- 0,075 mm op til 25 mm størrelse og +/- 0,025 mm for hver yderligere 25 mm.

3), Tynd sektion kan støbes; under gunstige forhold er den mindste støbte tykkelse ca. 0,5 mm for zink og 0,8 mm for aluminiumslegering.

4), kan der opnås en overfladefinish på 1250 mikro-mm R.M.S., hvorved udseendet forbedres, og efterbehandlingen minimeres.

5), kan detaljer gengives med stor præcision.

6), trykstøbning dør for at bevare deres nøjagtighed og anvendelighed i lang tid, dør levetid for zinklegeringer er omkring 0,2 millioner, trykstøbning skimmel levetid for aluminium kan opfylde op til 0,1 millioner kort.

7) Til masseproduktion er trykstøbning meget økonomisk på grund af elimineringen af bearbejdning og formfremstilling, hvilket resulterer i besparelse af arbejdskraft og tid.

8) På grund af den ensartede vægtykkelse kræves der mindre materiale ved trykstøbning end ved sandstøbning og CNC-bearbejdning af dele.

Ulempen ved trykstøbning

1) Høje omkostninger til det anvendte udstyr og matricer kræver tilstrækkeligt store mængder til at konkurrere økonomisk med andre processer. For trykstøbning anses den mindste økonomiske mængde for at være 5000-20.000 stk. pr. produktionsparti.

2) er der et hurtigt fald i matricernes levetid, når metaltemperaturen stiger.

3), I nogle tilfælde er der en uønsket køleeffekt på metallet.

4) Metaller med en høj sammentrækningskoefficient skal fjernes fra formen så hurtigt som muligt på grund af formens manglende evne til at trække sig sammen med støbningen.

5), der er en vis begrænsning i formen på trykstøbninger, og processen er ikke tilpasset produktionen af store støbegods, indtil videre er den maksimale størrelse støbt 10 kg i zink og 30 kg i aluminium.

6), Trykstøbegods indeholder normalt en vis porøsitet på grund af indeslutning af luft.

7), Trykstøbning har i vid udstrækning været begrænset til ikke-jernholdige legeringer med lav smeltepunkt.

8) er overfladebehandling som anodisering stadig ikke en bedre løsning på trykstøbte aluminiumsprodukter

Hvis du har et projekt, der har brug for zink-, magnesium- eller aluminiumsstøbningsform / værktøjsfremstillingsvirksomhed? Du er velkommen til at kontakte os når som helst.