Hvad er en plastform?

Plastform (skimmelsvamp) er et værktøj eller en matrice, der bruges i fremstillingsprocessen til at skabe plastdele og -produkter. Den plastform er typisk lavet af metal eller andet hårdt stål (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 eller lignende stål) og er designet til at holde smeltet plast i en bestemt form, indtil det køler af og størkner.

Producenter af plastforme bruger ofte denne proces til at fremstille millioner af plastdele. Disse dele kan have komplekse designs og samme form. Andre metoder ville finde det svært eller umuligt at skabe dem,Plastindsprøjtningsforme bruges i mange brancher. Disse omfatter Sprøjtestøbte produkter af plast til bilindustrien, byggeindustrien, produkter til hjemmebrug, møbelindustrien, elektronikindustrien, plaststøbning af legetøj, forbrugerprodukter og så videre.

At lave plastindsprøjtning er et meget komplekst job, der skal fremstilles af en professionel. producent af sprøjtestøbeforme. Nedenfor er de enkle trin til at lave plastformene.

- Først skal emnedesigneren skabe den model, du ønsker. Alternativt kan du hyre din leverandør af sprøjtestøbeforme til at designe det endelige produkt ud fra dine behov.

- For det andet, når produktdesignet er godkendt, skal du finde din støber for at finde frem til et komplet formdesign. Når formdesignet er skabt, kan du begynde at fremstille plastformen. Plastformen sprøjtestøbeform Fremstillingsprocessen omfatter boring, skumbearbejdning, trådskæring, CNC-bearbejdning, EDM, polering osv.

- For det tredje er det sidste trin i fremstillingen af en plastform formtilpasning. Når formfremstillingen er færdig, skal du foretage formtilpasningen. Her kontrolleres det, om komponenterne sidder rigtigt. Formtilpasning er den eneste måde at kontrollere formkvaliteten på og forbedre eventuelle problemer på forhånd.

- For det fjerde, når formtilpasningen er færdig, skal den faktiske sprøjtestøbningsproces kan begynde. I begyndelsen af sprøjtestøbningsprocessen kaldte vi det formforsøg. Fra formforsøg til produktion i stor skala er vi stadig nødt til at løse nogle små sprøjtestøbeproblemer. Vi skal lave flere formforsøg, fordi det første normalt har nogle problemer, der skal løses.

Efter to eller tre formforsøg, indtil kunden har godkendt prøverne, kan vi starte massive produktionskørsler. Der er en enkel proces at følge. Den omfatter emnedesign, formdesign og formfremstilling. Dette hjælper med at skabe perfekt udseende plastprodukter.

Fremstilling af plastforme er faktisk en kompleks proces. Du skal finde en professionel plastformproducent til at lave dine plastforme.

Hvad er fordelene ved plastformteknologi?

Her er nogle af fordelene ved plastformteknologi:

Høj effektivitet og hurtig produktion

Der er mange gode grunde til, at sprøjtestøbning af plast er kendt som den mest almindelige og vellykkede form for støbning. Processen er hurtig sammenlignet med andre metoder. Dens høje produktionshastighed gør den mere vellykket og overkommelig. Hastigheden afhænger af formens størrelse og kompleksitet, men der går kun ca. 15-120 sekunder mellem hver cyklus.

Bedre styrke

Styrke er en af de vigtige faktorer, der skal bestemmes, når man designer en sprøjtestøbt plastemne. Designeren skal vide, om emnet skal være stift eller fleksibelt. Denne information hjælper dem med at justere ribberne eller kilerne. Det er også vigtigt at forstå, hvordan kunden vil bruge emnet, og hvilken slags atmosfære emnet vil blive udsat for.

At finde den rette balance mellem designovervejelser vil hjælpe med at imødekomme dine deles behov for stabilitet og styrke. Materialevalg spiller en anden vigtig rolle for emnets styrke.

Mindre affald

Når du søger efter en Sprøjtestøbning af store mængder leverandør, er det vigtigt at overveje deres grønne produktionsindsats. Denne indsats viser et engagement i bæredygtighed, kvalitet og sikkerhed.

Under støbeprocessen produceres der overskydende plast. Det er en god idé at lede efter et firma, der har et system til at genbruge den overskydende plast. De bedste miljøvenlige plastsprøjtestøbevirksomheder bruger avancerede maskiner til at skære ned på affald, emballage og transport.

Lave lønomkostninger

Arbejdsomkostningerne er generelt relativt lave i sprøjtestøbning af plast i sammenligning med andre former for støbning. Evnen til at producere dele hurtigt og i høj kvalitet forbedrer effektiviteten.

Støbeudstyret fungerer normalt med et mekanisk værktøj med selvspærring. Det gør, at arbejdet går glat, og at produktionen kører med lidt opsyn.

Fleksibilitet, materiale og farve

At vælge den rigtige farve og det rigtige materiale til et projekt er nøglen til at lave plaststøbte dele. På grund af det store udvalg af begge dele er mulighederne næsten ubegrænsede. Udviklingen inden for polymerer har ført til, at der er mange forskellige typer harpiks at vælge imellem.

Det er vigtigt at arbejde med en sprøjtestøber, der har erfaring med forskellige resiner og deres anvendelse. Dette omfatter resiner, der opfylder RoHS-, FDA-, NSF- og REACH-standarder.

Når du skal vælge den bedste resin til dit projekt, skal du tænke på nogle få vigtige faktorer. De omfatter trækstyrke, slagstyrke, fleksibilitet, varm afbøjning og vandabsorption.

Hvis du er i tvivl om de bedste materialer til din plastformekan du tjekke Materialer til sprøjtestøbning. Du kan også nemt kontakte os ved at sende en e-mail til info@plasticmold.net.

Hvad er ulemperne ved plastformteknologi?

Her er nogle af ulemperne ved plastformteknologi:

Høje indledende investeringsomkostninger

Hurtig produktion af sprøjtestøbning kræver en sprøjtestøbemaskine, Støbeforme til sprøjteplast, sprøjtestøbeudstyr, andet hjælpeudstyr osv.

Udgifterne til sprøjtestøbemaskiner og støbeforme er høje. Det gør det til en stor investering. Derfor er det ikke ideelt til små serier.

Høje krav til design

Hvis du vil producere dele i store mængder, skal du sørge for, at designet er korrekt fra starten. Hvis du er nødt til at udskifte formen senere på grund af designproblemer, bliver det meget dyrt.

Høje krav til færdigheder: Fremstilling af støbeforme afhænger af mange faktorer. Det betyder, at de nødvendige tekniske færdigheder er højere og sværere at lære.

Operatører af sprøjtestøbemaskiner har brug for mange færdigheder. De kræver normalt 5 til 10 års erfaring.

Medarbejdere i design og produktion af plastindsprøjtningsforme har brug for flere tekniske færdigheder. De kræver normalt 5 til 10 års erfaring.

Længere gennemløbstid før produktion er tidskrævende.

Det vigtigste udstyr til sprøjtestøbning er formen. Men det tager lang tid at designe formen. Forskellige metoder til værktøjsfremstilling og test af formen bremser også produktionen.

Afhængigt af produktidéens struktur og størrelse tager det normalt 25-40 dage at lave den. sprøjtestøbeform.

Når den plastindsprøjtningsform er klar, tager det ofte flere forsøg at justere sprøjtestøbemaskinens indstillinger. Denne proces sker i samme fase. Målet er at finde de bedste indstillinger til hurtig produktion. Men det kræver også noget tid.

Hvornår har du brug for plastforme?

Når du har et plastproduktdesign, som du gerne vil have ud i livet eller sælge på markedet, bør du overveje at bruge Teknologi til plastindsprøjtningsforme. Det giver gode produktionsmuligheder, som du måske går glip af. Uanset om du bekymrer dig om nøjagtighed, brug af plast i stedet for metal eller omkostninger, kan denne liste hjælpe. Vi tror, at den vil få dig til at overveje plastsprøjtestøbning til dit produkt igen.

Delstandard og nøjagtighed

Sprøjtestøbte dele af plast kan have høj kvalitet og nøjagtighed efter behov. Når man bruger producenter i USA, er nøjagtigheden normalt inden for 0,001 tommer. Standardkontrolforanstaltninger, såsom ISO-certificering, sikrer, at dine dele er af høj kvalitet og nøjagtige. Prisen vil dog være højere end i Kina.

Produktionsmængde

Når den Formfremstilling til plast dele er lavet, kan produktionsmængden skaleres op eller ned efter behov.

Omkostninger pr. plastemne

Efter de primære omkostninger til sprøjtestøbeformen er prisen pr. del ekstremt lav. At vælge den rigtige harpiks vil påvirke omkostningerne. Men maskinslitage og lønomkostninger er lave. Det betyder, at omkostningerne pr. del er lavere end andre produktionsmuligheder, når produktionsmængderne er høje.

Kompleksitet af dele

Plast og de tilhørende sprøjtestøbeforme giver større designfrihed end mange andre produktionsformer. En dygtig plastformfirma kan skabe dele og sæt af dele, der kræver mindre arbejde, efter at de er lavet. Det gælder alt fra glatte overflader til indviklede designs.

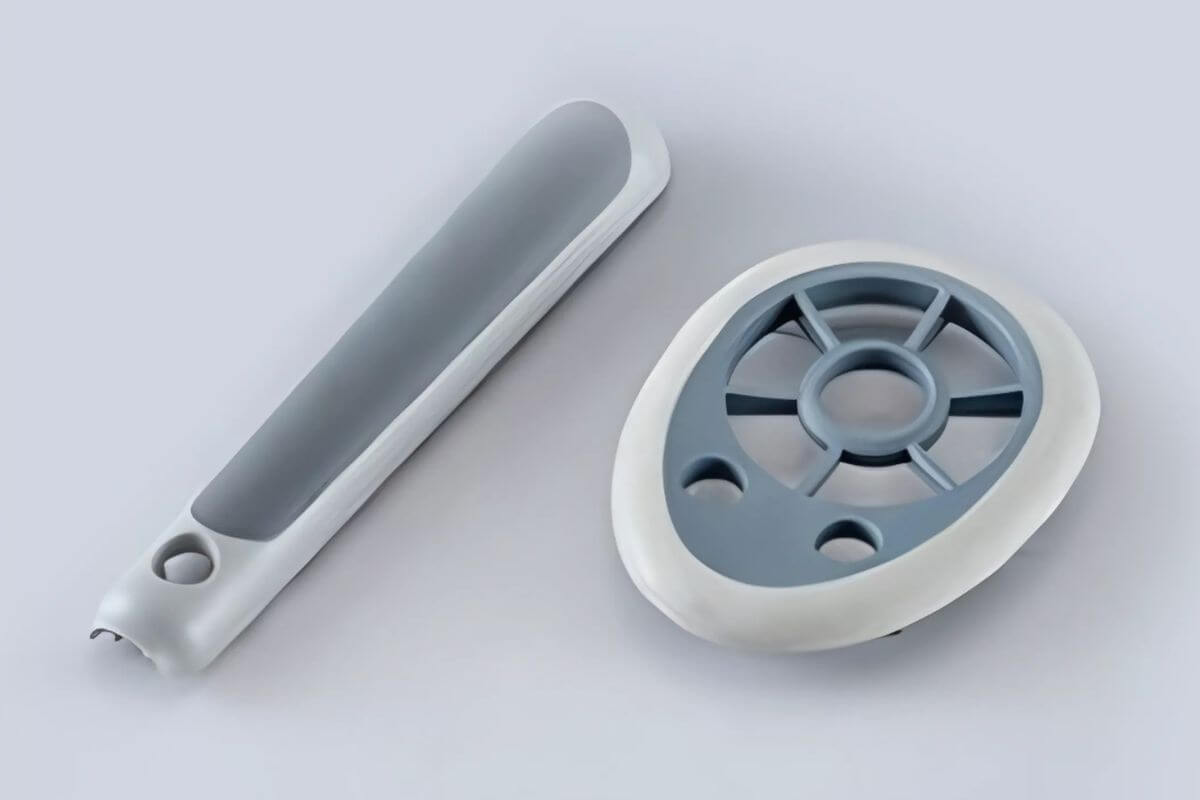

Co-injektion, overstøbning og dobbelt-shot

Dele behøver ikke at være lavet af én plasttype. Dobbeltstøbning og overstøbning gør det muligt at kombinere to typer plast i formen. Disse plasttyper kan have forskellige kvaliteter som f.eks. hårdhed og fleksibilitet.

Co-injektionsstøbning gør det muligt at injicere en polymer som kernen i en anden. Denne metode skaber dele, der er mere fleksible og overkommelige i pris.

Markedsspecifikke materialer og standarder

Plaststøbningsteknologi har eksisteret i lang tid og har værktøjerne og standarderne til at imødekomme forskellige markeder. Hvis du f.eks. fremstiller medicinske dele og har brug for sporbarhed, har du muligheder. Disse muligheder hjælper med at sikre, at hver del kan spores tilbage til sin batch.

Sprøjtestøbning er en proces, der bruges i de fleste plastproduktioner, og som foretrækkes af forskellige virksomheder og firmaer. Det skyldes i høj grad, at den er ret effektiv og giver ensartethed i alle de emner, der fremstilles ved hjælp af denne proces.

For at få de bedste resultater er det bedst at arbejde med en professionel producent af sprøjtestøbning. De tilbyder sprøjtestøbning af plast i høj kvalitet.

Denne proces kræver brug af ekspertise for at sikre, at produkterne lever op til høje standarder. Din formleverandør skal vælge det bedste materiale at bruge. De skal også skabe en fungerende Formdesign. Til sidst skal de lave en fungerende prototype for at starte produktionsprocessen.

Hvor kan jeg finde den bedste plastformvirksomhed?

Sincere Tech er en af de 10 bedste producenter af støbeforme i Kina. Vi leverer brugerdefinerede plastindsprøjtningsforme og støbningstjenester over hele verden. Vores tjenester kan spare dig 40% på fremstilling og produktion af plastforme. Vi har over 18 års erfaring med fremstilling af plastsprøjtestøbningstjenester og flydende teknisk engelsk kommunikation.

Vi 100% garanterer, at dit projekt bliver en succes. Du vil blive imponeret og tilfreds med vores kvalitet, pris og service. Vi er villige til at dele med dig nogle af vores kunder for at lade dig verificere vores kvalitet og service. Send os dine krav til et tilbud; du mister ikke andet end vores konkurrencedygtige pris som reference.

For at beskytte dit projekt mod kopiering kan vi underskrive en NDA dokument for at beskytte dit projekt. I det følgende finder du oplysninger om plastsprøjtestøbningsprocesser, teknikker, specialiseret støbeteknologi, fejl og fejlfindingsløsninger.

Plastformens struktur

Dybest set er der to hoveddele i den plastindsprøjtningsform struktur: formhulrummet (fastgørelseshalvdel) og formkernen (bevægelig halvdel).

Den Formhulrum (fastgørelseshalvdel) er den formdel, der danner den ydre form eller kontur af den plastemne, der genereres. Fremføringssystemet er også placeret på dette punkt.

Denne del af formen er designet til at definere emnets fulde størrelse og form. Den laves ved at skabe et omvendt aftryk af den del, der skal støbes. Der anvendes CNC-maskiner med høj præcision, trådskæring, elektrodeudladningsbearbejdning og andre bearbejdningsmetoder.

På den anden side er kerne til sprøjtestøbning (bevægelig halvdel) danner de indvendige funktioner og former på den plastemne, der genereres. Den skaber emnets indvendige geometri, som f.eks. bosser, huller, ribber og andre specifikationer.

Den Formkerne er lavet ved hjælp af omvendte aftryk af delen. Dette gøres med CNC-bearbejdning med høj præcision, trådskæring og elektrodebearbejdning. Andre bearbejdningsprocesser anvendes også.

De to dele af plastindsprøjtningd, hulrummet og kernen, bliver sat sammen i formbunden. Denne formbase har kølekanaler, udstødningsstifter, styrende bøsninger, løbere, spurebøsning, fastgørelsesskruer og andre mekanismer. Disse mekanismer omfatter løftere, skydere og andre særlige foranstaltninger.

Materialet til plastform struktur afhænger af flere faktorer. Disse omfatter plasttypen, formens levetid og budgettet. Normalt er formens bund lavet af S50 C. Nogle gange er A- og B-pladerne lavet af 1.2311. Normalt stål til formhulrummet og kernen vil være P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13 osv.

Plastsprøjtestøbning kræver stor præcision og nøjagtighed. Formstrukturen er nøglen til at lave et færdigt produkt af høj kvalitet.

Overordnet set, plastform er lavet af en række formplader, indsatser, blokke, skydere, løftere og andre metalkomponenter. A plastindsprøjtningsform har to hoveddele: den faste halvdel, kaldet kavitetssiden, og ejektorhalvdelen, kendt som kernesiden. Disse dele omfatter flere formplader og indsatser.

Hulrummet er lavet ved hjælp af indsatser, der passer til de omgivende rammeplader (A/B-plader). Det gør det lettere at bearbejde og udskifte.

Indsprøjtning af plastform

Den plastindsprøjtningsform Hulrum og kerneindsatser er normalt separate blokke. Nogle af disse blokke er lavet af stærkt materiale. De sættes ind i lommeplader. Disse lommeplader er bearbejdet ind i A- og B-pladerne. A- og B-plader kaldes også hulrums- eller kerneholderplader.

Formhulrummet og kerneindsatserne er i lommepladen. De står ca. 0,1 til 0,5 meter over A/B-pladen. Når både den faste og den bevægelige halvdel er lukket, skal der være et lille mellemrum mellem A- og B-pladen. Dette vil skabe en fremragende pasform til hulrummet og kerneindsatserne.

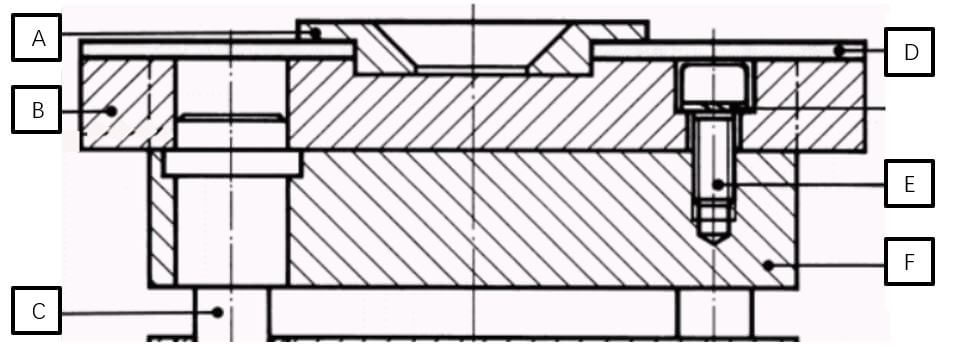

Formens faste halvdel omfatter (hulrumssiden):

a: Lokaliseringsring; b: grundplade (topplade); c: styrestift; d: isoleringsplade (til højere formtemperaturer eller varmkanalform); e: fastgørelsesskrue; f: rammeplade eller A-plade (hulrum, hvis lavet i massiv); se nedenstående billede

fastgørelse af halv hulrumsside

Plastform udstødningshalvdel inkluderer (bevægelig halvdel/kerneside):

a: styrebøsning; b: lokaliseringsbøsning; c: støttestang; d: bundplade; e: rammeplade eller B-plade (kerne, hvis den er lavet i massivt materiale); f: støtteplade; g: støttestang; h: øvre udkasterplade; i: nedre udkasterplade.

Flytter halvkerne-side

Materialer til plastforme

Der er mange typer formstål, der kan bruges til at lave sprøjtestøbeforme til plast, herunder aluminium, stål, messing, kobber og mange andre. Nedenstående materialer er nogle af de almindelige formmaterialer, der bruges til fremstilling af plastforme.

Basisstål, som vi bruger til at lave plastforme:

- P20 (1.2311): Dette er et alsidigt, lavlegeret formstål med HRC 33-38, som bruges meget til sprøjtestøbning med lav til mellemstor volumen. Dette stål har god sejhed og bearbejdelighed. Nogle gange bruges det også som A- og B-plader og ejektorplader.

- H13 (1.2344, 1.2343) eller S136: Det er fremragende varmebestandige ståltyper, som normalt bruges til sprøjtestøbeforme. De er nødvendige til store produktionsmængder og bør holde til over 1 million skud. Det er et meget hårdt stål med lav hårdhed, som bruges til kaviteter og kerner af høj kvalitet. Hårdheden af disse stål kan hærdes til HRC 48-60 grader.

- 303 rustfrit stål: Dette materiale er kendt for sin korrosionsbestandighed og bearbejdelighed. Det er velegnet til forme, der bruges til mindre krævende opgaver.

420 rustfrit stål: Denne type stål er hårdere og mere slidstærkt end 303 rustfrit stål. Det bruges til forme, hvor slid er et problem. - Aluminiumslegeringer: Nogle aluminiumslegeringer bruges til prototypeforme på grund af deres lave vægt og gode varmeledningsevne. De normalt anvendte aluminiumslegeringer er 7075 og 6061.

- Beryllium-kobberlegeringer: Disse legeringer, såsom C17200 og MoldMAX, har høj varmeledningsevne og fremragende korrosionsbestandighed. De bruges i støbeforme, der kræver hurtig fjernelse af varme, især til nogle af de dybe ribber, som det ikke er muligt at tilføje en kølekanal til, eller som ikke er lette at afkøle under støbningen.

- 718H (1.2738H) og 2738HH: Det er forhærdet stål med en hårdhed på HRC 28-40, hvilket giver en moderat høj hårdhed og god bearbejdelighed. Det bruges primært til hulrum og kerner samt stripperplader. Levetiden for disse stål er omkring 0,5 millioner skud eller mere.

Når du vælger stål til en plastformDu spekulerer måske på, hvilket materiale du skal bruge. Så skal du tænke på nogle faktorer, såsom typen af plastmateriale, der skal støbes, den forventede produktionsmængde, den nødvendige levetid for formen og omkostningsovervejelser. Derudover er overfladefinishen også en vigtig faktor i valget af det rigtige formmateriale. Når du har et projekt, der kræver plastform, skal du finde professionelle formproducenter i Kina, der løser dine problemer hurtigt, korrekt og til en konkurrencedygtig pris.

Hvad er plaststøbningsteknologi?

Plaststøbningsteknologi er processen med at hælde flydende plast i en form eller et hulrum, så det hærder til en skræddersyet form. Disse plastforme kan bruges til en lang række formål, og det er en omkostningseffektiv proces at producere millioner af ensartet formede plastprodukter.

Der findes typisk fem typer støbeforme: kompressionsstøbning, ekstruderingsstøbning, sprøjtestøbning, blæsestøbning og rotationsstøbning. Vi ser på detaljerne i hver af disse teknikker, så du kan beslutte, hvilken der vil være den mest succesfulde for dig at bruge.

Ekstruderingsstøbning

Ved ekstruderingsstøbning presses varm, smeltet plast gennem et formet hul for at lave en lang, formet plastdel. Denne tilpassede form, som den flydende plast presses ind i, kaldes en matrice. Denne form er skræddersyet til det særlige resultat, der ønskes. Det er næsten som at presse dej gennem en presse for at lave småkageformede cookies.

Kompressionsstøbning

Denne teknik indebærer, at flydende plast hældes i en opvarmet form og derefter komprimeres for at danne den ønskede form. Den høje temperatur i hele processen sikrer den bedste styrke i slutproduktet. Processen afsluttes med nedkøling af den flydende plast, så den ikke kan klippes af og fjernes fra formen.

Blæsestøbning

Med blæsestøbning bliver de specialfremstillede plastemner tyndvæggede og hule. Denne teknik er perfekt, når plastemnet skal have en ensartet vægtykkelse. Det minder meget om processen med glasblæsning.

Sprøjtestøbning

Sprøjtestøbning er meget lig ekstruderingsstøbning. Forskellen er, at ved sprøjtestøbning sprøjtes den smeltede plast direkte ind i en specialfremstillet form. Indsprøjtningen sker under højt tryk, så formen pakkes med en kraftig kraft. Som ved den anden teknik afkøles plasten, når formen er pakket, for at holde sin nye form, hvorefter formen åbnes, og ejektorsystemet bruges til at skubbe emnet ud af formhulrummet, hvorefter den næste cyklus fortsætter.

Rotationsstøbning

Denne teknik, der også kaldes rotationsstøbning, indebærer, at væsken eller harpiksen placeres i formen og derefter roteres ved høje hastigheder. Væsken dækker derefter jævnt hele formens overflade, så der opstår en udhulet del med lige tykke vægge. Når formen er afkølet, og den flydende plast har antaget sin friske form, tages den ud af formen.

Fremtiden for plastsprøjtestøbeforme

Industrien for fremstilling af plastemner fortsætter med at vokse takket være de nyeste ideer og processer. Disse kreative teknikker til plastsprøjtestøbning giver producenter og virksomheder nye måder at masseproducere plastdele på. Her er nogle nye innovationer inden for plastsprøjtestøbning, som kan hjælpe din virksomhed og gøre produktionen mere effektiv.

Mikro-sprøjtestøbning

I takt med den teknologiske udvikling bliver vores udstyr og apparater mindre, så de er nemmere at opbevare og håndtere. Mange firmaer og industrier fortsætter med at innovere ved at skabe nye designs hvert år med mere kompakte dimensioner. Små plastmaterialer er berømte inden for mange områder, og mikrosprøjtestøbning er den bedste måde at opfylde det behov på.

Telefon- og computerindustrien nyder godt af mikrosprøjtestøbning, da de bruger mindre plastforme til nyere telefoner og computergadgets. Det medicinske område bruger også små medicinske apparater til patienter, f.eks. bærbare IV-pumper.

Sprøjtetransferstøbning

Overførselsstøbning er en proces, hvor man laver lignende sprøjtestøbte emner samtidig. Sprøjtestøbning tager det et skridt videre ved at bruge den typiske sprøjtestøbningsproces og et stempel til at presse harpiksen ind i to eller flere forme.

Formen afkøles samtidig og skubbes ud for at opnå en hurtigere produktionshastighed. Denne proces giver den ekstra fordel, at den skaber et ensartet udseende på tværs af forskellige støbte emner, som f.eks. plastrørspropper.

Støbning af strukturelt skum

En stor nyskabelse inden for sprøjtestøbning er støbning af strukturelt skum. Denne proces samler sprøjtestøbning og gasassisteret sprøjtestøbning ved at skabe skum bestående af gaslignende nitrogen og plastharpiks. Kombinationen bliver til skum ved indsprøjtning og udvider sig. Resultatet er et indre af skum og en skal af hårdt plastmateriale.

Denne skumkombination gør det lettere at lave hårde former og nå små dele af formen. Desuden skaber den kraftig plast. Indersiden af plasten er hul, mens ydersiden er kraftig og detaljeret, afhængigt af formen.

Gasassisteret sprøjtestøbning

Visse sprøjtestøbeforme har et hårdt design og lidt plads at fylde ud. Disse små rum gør det svært at støbe et helt stykke plast, da harpiksen måske ikke kan nå det. Gasassisteret sprøjtestøbning sørger for, at harpiksen når de små dele af formen ved at sprøjte gas under tryk ind i væsken, mens harpiksen køler af.

Gassen frigives, når nedkølingen er færdig, og emnet skydes ud af formen. Denne innovation inden for plastsprøjtestøbning er en bemærkelsesværdig måde at fremstille hårde plastdele på og sikre, at plastoverfladen er kraftig, da gassen får den til at udvide sig.

Hvilken type materialer bruges i plaststøbningsteknologi?

Plastsprøjtestøbning er kompatibel med mange plastmaterialer, så produkterne er almindelige i alle brancher og husholdninger. Det er stort set umuligt at dække dem alle i én artikel. Vi har håndplukket de mest berømte.

Akryl (PMMA)

Poly, bedre kendt som akryl, er et termoplastisk materiale, der har perfekt mekanisk styrke, er let og har et klart, gennemskueligt udseende. Selvom det ikke er duktilt, har det den bedste modstandsdygtighed over for brud.

Derudover er en af dens største styrker, at den er nem at bearbejde. Efter sprøjtestøbning er akryldele nemme at efterbehandle og ændre. gå til PMMA-sprøjtestøbning for at lære mere.

PMMA har et par problemer, der er værd at bemærke. For det første er det tilbøjeligt til at blive ridset, hvilket ikke kun påvirker dets klarhed, men også dets fulde udseende. Derudover har PMMA en tendens til at akkumulere fedt og olie, hvilket yderligere påvirker dens overflade og klarhedsegenskaber. Endelig fungerer det dårligt ved høje temperaturer.

Akrylnitril-butadien-styren (ABS)

ABS er et af de mest berømte materialer til sprøjtestøbning. Det har den bedste sejhed og styrke, kemisk modstandsdygtighed, slagfasthed, olier og baser. Det er helt uigennemsigtigt og kan sprøjtestøbes i mange farver. Derudover er ABS ret billigt sammenlignet med andre plastsprøjtestøbematerialer på denne liste. lær mere om ABS-sprøjtestøbning.

Mavemuskler

Polykarbonat (PC)

PC har en bemærkelsesværdig sejhed, slagfasthed og brudsikkerhed. Det har et gennemsigtigt udseende. Derudover har det den ønskværdige standard, at det bevarer sine mekaniske egenskaber og holder til et bredt temperaturområde. Det fungerer således godt i miljøer med høje temperaturer.

Det har en bemærkelsesværdig optisk klarhed, ofte bedre end glas. Det gør det til et meget berømt sprøjtestøbemateriale til fremstilling af hjelmvisirer, beskyttelsesbriller og maskinskærme. Lær mere om sprøjtestøbning af polykarbonat.

Polystyren (PS)

PS er et af de få sprøjtestøbematerialer, der er meget berømt. Det er utroligt let, har kemiske reaktioner, modstår fugt og er meget perfekt til sprøjtestøbning på grund af dets ensartede termiske krympning inde i formen.

PS bruges til at fremstille ting som apparater, legetøj, beholdere osv. Det har også en unik position i industrien for medicinsk udstyr, da det ikke nedbrydes med gammastråling, den oprindelige teknik til sterilisering af medicinsk udstyr. Derfor er udstyr som dyrkningssæt og petriskåle sprøjtestøbt med PS. læs mere om PS-sprøjtestøbning.

Termoplastisk elastomer (TPE)

TPE skiller sig ud blandt sprøjtestøbematerialer i den forstand, at det er en blanding af plast og gummi. Det samler fordelene ved begge materialer. Det er fleksibelt, kan strækkes til stærke, lange længder og er genanvendeligt.

Derudover er dens store fordel, at den er overkommelig blandt de fleste gummialternativer. Læs mere om TPE-sprøjtestøbning.

Det er alligevel ikke perfekt til brug ved høje temperaturer, da det mister nogle af sine materialeegenskaber. Derudover bør det ikke strækkes for meget i for lang tid, da det er modtageligt for krybning.

Hvad koster det at plastforme og plastsprøjtestøbningsprodukter?

Omkostningerne ved Støbeforme til sprøjteplast og den omkostninger ved sprøjtestøbning produkter kan variere meget afhængigt af en række faktorer, herunder formens størrelse og kompleksitet, den anvendte plasttype, produktionsmængden og produktionstiden.

Disse elementer samt eventuelle ekstraomkostninger til efterbehandling, emballering og forsendelse har indflydelse på prisen på det færdige plastsprøjtestøbte produkt. Det er vigtigt at arbejde tæt sammen med en producent for at forstå alle de involverede omkostninger og for at få et klart overslag, før produktionen påbegyndes.

Nedenfor giver vi dig nogle guides til, hvordan du får en pris på plastforme og en pris på plaststøbning fra din formleverandør.

1. Hvordan får jeg en pris på eksport af plastforme eller værktøj?

Hvad er en eksport? plastform? Det betyder, at du kun køber formen; når formen er helt færdig og klar til massiv produktion, tager du formen med tilbage til dit land eller din angivne producent for at støbe delene.

For at få en pris for eksport Form til sprøjteplast, er der et par ting, du skal give din formleverandør. For at sikre, at du har givet producenten alle de oplysninger, de har brug for til at kontrollere prisen nøjagtigt, er der nedenfor nogle nøglepunkter til estimering af formens pris. Dette er de vigtigste oplysninger for eksportforme.

- Først og fremmestSend 3D-tegningen (STP- eller IGS-format er bedre) til dine formleverandører. Hvis du ikke har tegningen, skal du have nogle billeder af en prøve med en omtrentlig delstørrelse og vise din leverandør den delstruktur.

- Andenskal du vide, hvor mange skud af formen du har brug for, f.eks. 0,5 millioner skud af en levetid eller 1 million skud af et livstidskrav, fordi disse to krav vil medføre en anden pris.

- Tredje. Antallet af hulrum: Du skal angive, hvor mange hulrum du har brug for til din form. Fordi et hulrum og flere hulrum har helt forskellige priser, er formen med et enkelt hulrum billigere end formen med flere hulrum. Da dette også påvirker formens pris, kan du bede din leverandør om nogle forslag, hvis du ikke er sikker.

- Forfra. Er det en koldkanal eller en varmkanal, du har brug for til din form? Hvis det er en varmkanal, hvilket mærke er det så? YUDO, INCOE osv. - alle disse oplysninger vil have forskellige priser, så du er nødt til at specificere dine krav. Du kan også spørge din formleverandør om nogle forslag.

Ovenstående punkter er meget vigtig information at få omkostninger til værktøj for eksportform, fordi alle oplysninger vil ændre formprisen. Du er velkommen til at kontakte os, hvis du har brug for hjælp.

2. Sådan får du en pris på sprøjtestøbte produkter

Hvis du kun har brug for Dele til plaststøbningSå skal du bare fortælle os (eller et andet plaststøbefirma), hvad plasten skal være, hvor mange dele du skal bruge pr. gang, hvad overfladekravene er, og hvilke farver delene skal have, så klarer de resten for dig.

For at få omkostninger til plastsprøjtestøbningsprodukter, det er meget lettere end at få omkostningerne ved at eksportere plastform. Enkle trin som nedenfor gør det nemt at få prisen på plastsprøjtestøbning.

- Hvad skal plasten være? For eksempel PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS osv.

- Hvilken farve har du brug for til dine støbte dele? Der er masser af farver; du kan tage en farvereference fra Pantone Color.

- Hvad er kravet til emnets overflade? Tekstur (kornet eller mat) eller højpolering? Teksturkoden kan tage udgangspunkt i VDI 3400.

- 3D-deldesign (STP- eller IGS-formatfil vil være fantastisk for alle virksomheder); hvis du ikke har et 3D-deldesign, så send dine prøvebilleder med delstørrelse og delvægt eller et idébillede og forklar det for os, så kan vi stadig få prisen for dig.

- Hvor mange dele skal du bruge pr. gang?

- Har du særlige krav til funktionen?

Med ovenstående oplysninger får du en meget konkurrencedygtig lokal form / værktøjsomkostning (mindst 40% lavere end andre) og enhedssprøjtestøbningsomkostninger fra vores side. Disse oplysninger er en vigtig faktor i estimeringen af plast omkostninger til sprøjtestøbning. Ellers vil enhver pris ikke have nogen referencer.

Plastforme, støbefejl og fejlfinding

Kvaliteten af plastform er lige så vigtig som støbeprocessen. Den plaststøbningsvirksomhed, du vælger til at hjælpe dig med dit produkt, vil i sidste ende bekæmpe almindelige støbningsproblemer. Hvis du har plastforme af høj kvalitet og en god plastsprøjtestøbningsproces, vil det give den slags resultater, du forventer af slutproduktet.

Støbningsfejl opstår i plastformen; de kan tilskrives den type råmateriale, der bruges i sprøjtestøbning af plast processen samt kvaliteten af plastform, færdigheder i sprøjtestøbningsprocessen, sprøjtestøbemaskiner osv.

Ved at behandle og forebygge sprøjtestøbefejl og bruge disse tilgange kan formproducenter heldigvis skabe sprøjtestøbeforme af høj kvalitet. Når du har en form af høj kvalitet, er alle andre problemer nemme at løse.

For at lave høj kvalitet plastformskal du vide, hvordan du løser dette støbeproblem. Selvfølgelig skal du finde gode formleverandører; de vil faktisk løse dette problem for dig. Blow er nogle fejlfindingstips til at løse de almindelige støbningsfejl, såsom svejselinjer, osv., og i sidste ende få støbte dele af høj kvalitet. Der er nogle vigtige fejl, der oftest opstår under formfremstillingen og støbeprocessen.

Flow-mærker

1. Flow-mærker

Denne støbningsfejl opstår normalt tæt på gate-området, og Fugeområde (fugelinje eller svejselinjer)som nogle mennesker kalder strømningslinjerDe er almindelige i smalle sektioner af komponenter og kan betragtes som mindre eller alvorlige fejl afhængigt af delens vægtykkelse og forventede brug.

For at løse defekter i udseendet af flowlinjen skal vi under støbeprocessen øge indsprøjtningshastighed tryk, det smeltede materiales temperatur og formens temperatur. Det kan også hjælpe at øge portstørrelsen eller ændre placeringen af porten (sidste mulighed). Under det højre billede af flowmarkdefekter øgede vi portstørrelsen for at forbedre Flowmærker fordi vægtykkelsen var for tyk (7 mm).

Kedelige områder

2. Kedelige områder

Den mest almindelige er en kedelig koncentrisk ring, der kan opstå omkring en halo-lignende gran. Det sker normalt, når materialeflowet er dårligt, og viskositeten er høj. I modsætning til hvad mange tror, er dette ikke en emballagefejl, men en fejl, der opstår i begyndelsen af faktureringscyklussen.

For at minimere muligheden skal indsprøjtningshastighedsprofilen justeres for at sikre en ensartet flowfronthastighed i hele påfyldningsfasen.

Det er også nyttigt at øge skruens modtryk og cylindertemperatur for at reducere matte overflader som følge af lavere smeltetemperaturer. En forøgelse af formens temperatur kan også reducere dette problem. Men der skal være et kølesystem i indføringsområdet, især hvis det er et varmkanalsystem; ellers er det ikke let at løse dette problem. Ved kedelige overflader, der skyldes designrelaterede problemer, kan dette forbedres ved at reducere radius mellem emnet og porten.

3. Mangler ved Burns Mark

Brændemærkerne er defekter, der ofte ses på dele til sprøjtestøbning af plast og ser ud som en lysegul eller sort misfarvning. Det kan være en mindre fejl, der skyldes for høj smeltetemperatur, overophedning på grund af indesluttet luft og for høj indsprøjtningshastighed.

Brændmærker

Korrigerende handlinger for denne type brændemærke omfatter reduktion af temperatur, reduktion af cyklustid og reduktion af indsprøjtningshastighed. Plastform Producenterne skal også sikre, at de har den rigtige portstørrelse og gasudluftningshandsker til at løse problemet med indespærret luft, der fører til denne fejl.

Fordi luftfældeproblemet er den mest almindelige årsag til dette problem med brændemærker og aldrig kan løses helt ved at justere støbeprocessen, er den bedste løsning at tilføje udluftning, f.eks. ved at øge udluftningsrillen, tilføje udluftningsindsatser til de dybe ribber osv.

4. Defekter i glansforskelle

Glansforskelle på strukturerede overflader har en tendens til at være mere udtalte, og selv hvis overfladestrukturen er ensartet, kan emnets glans virke uregelmæssig. Dette er et problem, der opstår, når der ikke er tilstrækkelig replikering af formoverfladen i nogle områder, og nogle gange er der masser af ribber på kernesiden, der kan øge problemet med glansændringer på den strukturerede overflade.

Det kan korrigeres ved at øge smeltetemperaturen, formtemperaturen eller holdetrykket. Jo længere holdetid, jo mere sandsynligt er det, at formoverfladen bliver replikeret nøjagtigt. Hvis designet af ribberne har forårsaget dette problem, kan vi tilføje en vis radius til alle ribberne for at forbedre problemet. Det vil reducere den indre stress, så den strukturerede overflade også kan forbedres.

5. Vridningsfejl (deformation)

Støbning af plast Dele har forvridningsfejl, som er normale, især de lange støbedele; forvridningsfejl er svære at løse. Forbedring af formdesignet er den gennemsnitlige løsning, men det er meget begrænset til at løse dette problem ved at justere støbemaskinens parametre. Årsagerne og løsningerne til at forbedre vridning og forvrængning er anført nedenfor til reference.

Problem med deformation

- Når deformationen skyldes restspændingen i støbeprocessen, kan den reducere indsprøjtningstrykket og øge formtemperaturen for at forbedre den.

- Hvis deformationen skyldes, at delene klæber fast, kan man forbedre udstødningssystemet eller tilføje en større trækvinkel for at løse dette problem.

- Hvis skævvridningsfejlene skyldes en dårlig kølekanal eller en dårlig køletid, kan vi tilføje flere kølekanaler og øge køletiden for at forbedre dette. Vi kan f.eks. tilføre mere kølevand til deformationsområdet for at forbedre vridningsfejlene, eller vi kan bruge forskellige formtemperaturer til hulrummet og kernen.

- Hvis forvrængningsproblemet forårsagede delkrympning, skal du løse dette fordrejningsdefekt, vi skal justere formdesignet. Nogle gange er vi nødt til at måle forvrængningsstørrelsen fra støbedelen og lave præ-deformationsdesignet på delen. Harpiksen har en stor krympningshastighed; normalt har krystallinsk harpiks (såsom POM, PA66, PP, PE, PET osv.) En højere fordrejningshastighed end amorf harpiks (såsom PMMA, polyvinylchlorid (PVC), polystyren (PS), ABS, AS osv.).

Nogle gange har det blanke fibermateriale også flere deformationsproblemer. Dette er den sværeste løsning, fordi det kan være nødvendigt at justere emnedesignet to eller tre gange for at løse problemet helt, men det er den eneste måde at løse forvrængningsproblemet på.

6. Fejl ved kortskud

Et kort skud betyder, at formen ikke fyldes helt; denne støbefejl sker normalt i slutningen af påfyldningsområdet, slutningen

Korte skudfejl. efter tilføjelse af udluftningsindsatser blev fejlen helt løst

af ribbenet eller et område med tynd væg. Der er nogle årsager til denne defekt nedenfor.

- Formens temperatur er for lav. Når materialet fyldes i formhulrummet, fordi formen er for kold, kan det flydende materiale ikke fyldes helt ud til enden af emnet eller nogle dybere ribber. En stigning i formtemperaturen kan løse dette støbeproblem.

- Materialetemperaturen er for lav. Dette problem kan også forårsage problemet med korte skud; denne grund svarer til problemet med lav formtemperatur. For at forbedre dette problem kan vi øge materialets smeltetemperatur for at løse denne støbefejl.

- Indsprøjtningshastigheden er for langsom. Indsprøjtningshastigheden er direkte relateret til påfyldningshastigheden. Hvis indsprøjtningshastigheden er for lav, vil det flydende materiales påfyldningshastighed være meget langsom, og det langsomt flydende materiale vil være let at afkøle. Dette vil få materialet til at blive koldt på forhånd. For at løse dette problem kan vi øge indsprøjtningshastigheden, indsprøjtningstrykket og holdetrykket.

- Problem med udluftning. Dette er den mest almindelige støbefejl, vi møder under formforsøget; alle andre fejl kan løses ved at justere støbeparameteren. Hvis problemer med kortskud skyldes et udluftningsproblem, er den bedste løsning at finde en måde at slippe luften ud af hulrummet på. Nogle gange kan det hjælpe lidt at reducere spændekraften, men det er ikke i stand til at løse disse fejl fuldstændigt.

Hvis luften sidder fast i hulrummet eller i blindgydeområdet (f.eks. enden af ribberne), vil problemet med kortskud opstå i det område. For at løse dette problem er vi nødt til at øge udluftningsrillerne på skillelinjen og tilføje en udluftningsindsats på det døde sted for at lede luften ud.

7. Vaskemærke: Det er en fordybning på den støbte del forårsaget af ubalanceret krympning af plastmaterialet i formhulrummet. Det ser ud, som om der mangler materiale i det område, der ikke passer til emnets geometri. Dette problem opstår på grund af det tykke vægområde eller manglende kølesystem i formen. Den gennemsnitlige grund til at have dette problem med vaskemærket er den ujævne vægtykkelse på emnedesignet.

- Hvis nogle ribber eller et område har en tykkere væg end det andet sted (ribbetykkelsen skal være omkring 1/2-7/10 maks. af den gennemsnitlige væg), vil dette tykkere område være let at få et problem med synkemærker. Nedenfor er nogle forslag til at forbedre denne fejl.7. Vaskemærke: Det er en fordybning på den støbte del forårsaget af ubalanceret krympning af plastmaterialet i formhulrummet. Det ser ud, som om der mangler materiale i det område, der ikke passer til emnets geometri. Dette problem opstår på grund af det tykke vægområde eller manglende kølesystem i formen. Den gennemsnitlige grund til at have dette problem med vaskemærket er den ujævne vægtykkelse på emnedesignet.

Vaskemærke

- Ændr portens placering, så den er tæt på den tykke væg.

- Tilføj mere holdetryk og holdetid, og sprøjt mere materiale ind i formhulrummet. Når du bruger denne metode, skal du dobbelttjekke, at emnets dimension stadig er inden for tolerancekravet.

- Øg køletiden og kølekanalerne for at forbedre dette problem. Krympning af plast er normalt. Hvis køletiden er for kort, og delen stadig er varm, efter at formen er åbnet, krymper delen hurtigt uden noget kølesystem. Dette vil gøre det nemt at få et synkemærke. Forøg køletiden, indtil plastik sprøjtestøbning del afkøles helt i formhulrummet, og denne fejl vil blive løst.

- Hvis emnedesignet har en meget tyk væg på nogle af ribberne eller bosserne, skal vi for at løse dette problem forbedre emnegeometrien og tilføje nogle indsatser til det tykke område for at reducere vægtykkelsen. Dette problem kan løses. Til dette ubalancerede vægproblem kan vi bruge software til at analysere det og forhindre det på forhånd. Før formfremstilling laver vi en fuld DFM-rapport og sender den til vores kunder til godkendelse. Nedenfor er eksempler på analyserapporter for vaskemærker.

Er du klar til at begynde at arbejde på dit nye projekt og søge efter din plaststøbning facotry? Hvis ja, så lad os komme i gang. Til dit plaststøbningsprojekt er det vigtigt at finde en pålidelig Kinesisk skimmel virksomhed er vigtigere. For det vil få dit marked til at vokse meget hurtigt, og du vil få mere overskud på dit projekt med færre omkostninger,

I dag køber over 80% af de store virksomheder varer fra Kina. Ligesom iPhone køber andre berømte virksomheder ting fra Kina. Så hvad er du bekymret for? Hvis du er klar, så skynd dig at åbne dit marked med det samme og få del i din fortjeneste.

SINCERE TECH er en af top 10 plastsprøjtestøbevirksomheder i Kina der tilbyder alt i en service over hele verden, disse tjenester inkluderer produktudvikling og design, prototype, test, PCB-design og lodning, form / støbeformdesign og fremstilling, massiv produktion, overfladefinish, certifikat, samling, slutinspektion og pakning, vi har fremstillingsvirksomhed og komplet varesamlingsfacotry. Vi garanterer, at du vil være 100% tilfreds med vores service og kvalitet.

Vi har et meget professionelt teknisk team til at håndtere dit projekt meget omhyggeligt og lave den perfekte plastforme og dele til dig. Nogle af vores kunder har flyttet formene til vores fabrik til fejlfinding, da deres nuværende leverandør af plastforme ikke er så professionel som os. Vi kan sende dig nogle af vores nuværende kunder, så du kan verificere vores service, kvalitet og pris.

Send os en e-mail på info@plasticmold.net for at få en pris. Vi vil aldrig dele dit design med andre. Vi er villige til at underskrive en NDA for at beskytte dit projekt.