Hvad er kølebaffel til sprøjtestøbning

Injection Mold cooling baffle i sprøjtestøbning henviser til en komponent eller struktur, der er designet til at forbedre formens køleproces under sprøjtestøbningscyklussen. Sprøjtestøbning er en fremstillingsproces, hvor smeltet plast sprøjtes ind i et formhulrum for at danne en bestemt form. Effektiv afkøling er afgørende i denne proces for at sikre korrekt størkning af plasten og for at opnå støbte dele af høj kvalitet.

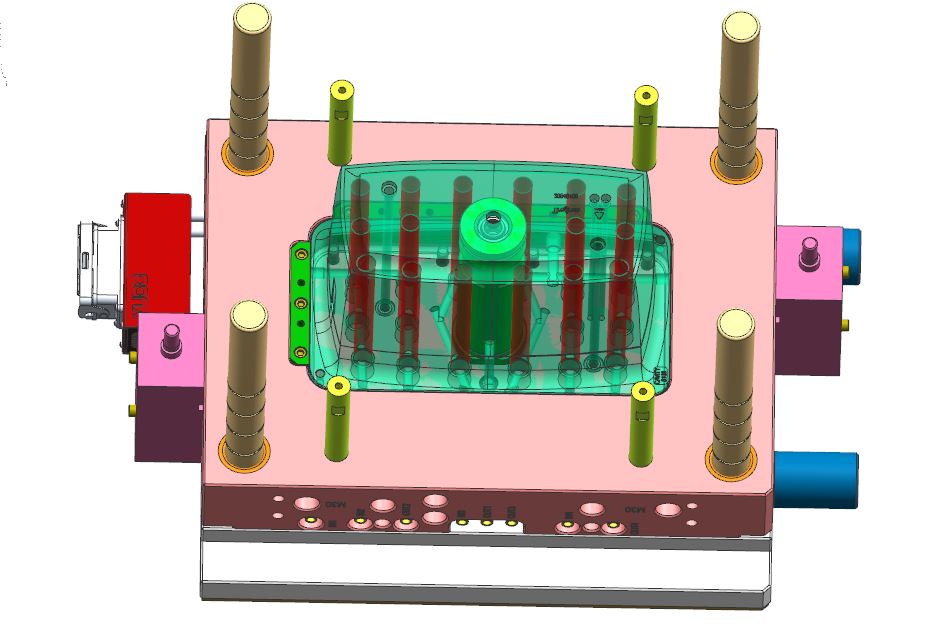

Køleplader til sprøjtestøbeforme er typisk placeret i formhulrummet for at regulere og optimere afkølingen af den sprøjtede plast. Disse bafler kan have forskellige former, som f.eks. finner, kanaler eller andre strukturer, og er strategisk placeret for at kontrollere strømmen af kølemiddel (normalt vand eller olie) gennem formen. Det primære formål med køleplader er at trække varmen ud af den smeltede plast hurtigt, så den størkner hurtigere og mere ensartet.

Ved at bruge kølebaffler kan producenterne forbedre cyklustiderne, øge de støbte deles dimensionsstabilitet, reducere risikoen for fejl og i sidste ende øge den samlede effektivitet i sprøjtestøbningsprocessen. Design og placering af køleplader afhænger af faktorer som f.eks. den støbte dels geometri, det anvendte materiale og de specifikke krav til støbeprocessen.

Betydningen af køleplade til sprøjtestøbning

Mold Cooling baffles spiller en afgørende rolle i sprøjtestøbningsprocessen, og deres betydning ligger i flere nøgleaspekter:

- Reduktion af cyklustid: Effektive køleplader hjælper med hurtigere og mere ensartet afkøling af den støbte del. Ved at optimere køleprocessen kan den samlede cyklustid for sprøjtestøbningsprocessen reduceres. Kortere cyklustider bidrager til øget produktionshastighed og forbedret driftseffektivitet.

- Dimensionel stabilitet: Korrekt køling er afgørende for at opnå dimensionsnøjagtighed og stabilitet i de støbte dele. Køleplader hjælper med at kontrollere kølehastigheden og forhindrer vridning eller deformation af det endelige produkt. Konsekvent og kontrolleret køling hjælper med at opretholde de ønskede dimensioner på de støbte komponenter.

- Kvalitetsforbedring: Ensartet køling minimerer sandsynligheden for indre spændinger, synkemærker og andre defekter i de støbte dele. Ved at forhindre ujævn afkøling bidrager køleplader til færdige produkter af højere kvalitet med færre overfladefejl og forbedret strukturel integritet.

- Materialevalg og procesoptimering: Forskellige materialer har forskellige kølebehov. Kølebaffler giver mulighed for at tilpasse køleprocessen til det specifikke materiale, der anvendes. Denne fleksibilitet er afgørende for at optimere sprøjtestøbningsparametrene og opnå de ønskede materialeegenskaber i det endelige produkt.

- Energieffektivitet: Effektive køleplader bidrager til energibesparelser ved at give mulighed for præcis styring af køleprocessen. Ved at køle formen mere effektivt er det muligt at reducere den tid, formen tilbringer i kølefasen, hvilket fører til energieffektivitet og omkostningsbesparelser på lang sigt.

- Forlænget levetid for værktøjet: Korrekt køling hjælper med at styre de termiske belastninger, der udøves på formen. Ved at forhindre overophedning og sikre en jævn temperaturfordeling bidrager kølebaffler til sprøjtestøbningens levetid og holdbarhed, hvilket reducerer vedligeholdelsesomkostninger og nedetid.

Kort sagt er køleplader til sprøjtestøbning afgørende for at optimere sprøjtestøbningsprocessen, forbedre kvaliteten af de støbte produkter, reducere cyklustiderne og forbedre den samlede driftseffektivitet i fremstillingsindustrien.

Hvad gør de for at køle skimmelsvampe? Boblere og bafler

Bobler til vandkøler og baffel er sektioner af Køleledninger der leder kølevæskestrømmen ind i områder, der normalt ikke ville blive kølet. Kølekanaler bliver typisk boret gennem Formhulrum og kerne. Formen kan dog bestå af områder, der er for langt væk til at rumme almindelige kølekanaler. Alternative metoder til at køle disse områder ensartet med resten af delen involverede brugen af bafler, bobler eller termiske stifter, som vist nedenfor.

Baffler

En støbeformsbaffel er faktisk en kølekanal, der er boret vinkelret på en hovedkanal. Køleledningmed et blad, der adskiller en kølepassage i to halvcirkelformede kanaler. Kølevæsken strømmer ind i den ene side af bladet fra hovedkanalen. KøleledningDen drejer rundt om spidsen til den anden side af baflen og løber derefter tilbage til hovedkøleledningen.

Denne metode giver maksimale tværsnit for kølevæsken, men det er svært at montere skillevæggen nøjagtigt i midten. Køleeffekten og dermed temperaturfordelingen på den ene side af kernen kan afvige fra den på den anden side. Denne ulempe ved en ellers økonomisk løsning, hvad angår fremstilling, kan elimineres, hvis metalpladen, der danner baflen, er snoet. Helix-baflen, som vist i figur 2 nedenfor, fører f.eks. kølevæsken til spidsen og tilbage igen i form af en helix. Den kan bruges til diametre på 12 til 50 mm og giver en meget homogen temperaturfordeling. En anden logisk udvikling af bafler er spiralkerner med enkelt- eller dobbeltflyvning, som vist i figur 2 nedenfor.

Bobler

En formkølingsbobler ligner en baffel, bortset fra at bladet er erstattet af et lille rør. Kølevæsken strømmer ind i bunden af røret og "bobler" ud af toppen, ligesom en fontæne. Kølevæsken strømmer derefter ned omkring ydersiden af røret for at fortsætte sin strømning gennem formen. kølekanal.

Den mest effektive køling af slanke kerner opnås med bobler. Diameteren på begge skal justeres på en sådan måde, at strømningsmodstanden i begge tværsnit er ens. Betingelsen for dette er:

Indre diameter / ydre diameter = 0,707

Formkølingsboblere er kommercielt tilgængelige og skrues normalt ind i kernen, som vist i figur 3 nedenfor. Op til en diameter på 4 mm skal røret være skråt i enden for at forstørre udløbets tværsnit; denne teknik er illustreret i figur 3. Bubblere kan ikke kun bruges til Køling af formkernemen er også til køling af flade formsektioner, som ikke kan udstyres med borede eller fræsede kanaler.

Figur 3. (Venstre) Bubblere skruet ind i kernen. (Højre) Bubbler skråtstillet for at forstørre udløbet

BEMÆRK: Fordi både køleplader og bobler har indsnævrede flowområder, øges flowmodstanden. Derfor skal man være omhyggelig med at designe størrelsen på disse enheder. Flow- og varmeoverførselsadfærden for både baffler og bobler kan let modelleres og analyseres med C-MOLD Cooling-analyse.

Termiske stifter

En termisk stift er et alternativ til sprøjtestøbning ledeplader og bobler. Det er en forseglet cylinder fyldt med væske. Væsken fordamper, når den trækker varme fra værktøjsstålet, og kondenserer, når den afgiver varmen til kølemidlet, som vist i figur 4. Varmeoverførselseffektiviteten for en termisk stift er næsten ti gange så stor som for et kobberrør. For at opnå en god varmeledning skal man undgå et luftgab mellem den termiske stift og formen eller fylde det med et meget ledende tætningsmiddel.

Køling af slanke kerner

Hvis diameteren eller bredden er meget lille (mindre end 3 mm), er det kun muligt at bruge luftkøling. Luft blæses på kernerne udefra under formåbningen eller strømmer gennem et centralt hul indefra, men denne procedure gør det naturligvis ikke muligt at opretholde en nøjagtig formtemperatur.

Bedre køling af slanke kerner (dem, der måler mindre end 5 mm) opnås ved at bruge indsatser lavet af materialer med høj varmeledningsevne, som f.eks. kobber eller beryllium-kobber-materialer. Denne teknik er illustreret i figur 6 nedenfor. Sådanne indsatser presses ind i kernen og strækker sig med deres base, som har et så stort tværsnit som muligt, ind i en kølekanal.

Køling af store kerner

Ved store kernediametre (40 mm og derover) skal der sikres en positiv transport af kølemiddel. Dette kan gøres med indsatser, hvor kølevæsken når kernens spids gennem en central boring og ledes gennem en spiral til dens omkreds og mellem kerne og indsats spiralformet til udløbet, som vist i figur 7. Dette design svækker kernen betydeligt.

Køling af cylinderkerner

Køling af cylinderkerner og andre runde dele bør ske med en dobbeltspiral, som vist nedenfor. Kølevæsken strømmer til kernens spids i en helix og vender tilbage i en anden helix. Af konstruktionsmæssige årsager bør kernens vægtykkelse være mindst 3 mm i dette tilfælde.