Hvordan fungerer kontraktproduktion af plastsprøjtestøbning?

Begrebet sprøjtestøbning af plast - kontraktproduktion er meget vigtig i dagens produktionsindustri. Denne blog indeholder alle de nødvendige detaljer om denne proces.

Fra tegnebrættet til det færdige sprøjtestøbte produkt tæller hver proces. Forstå de vigtige faktorer, du skal overveje, når du vælger en Virksomhed med kontraktproduktion af sprøjtestøbning.

Hvordan fungerer sprøjtestøbning af plast?

sprøjtestøbning af plast - kontraktproduktion er en delikat proces, hvilket betyder, at du skal finde en ekspert i sprøjtestøbning til at fremstille dine produkter. Denne støbeproces udføres ved at hælde smeltet plastharpiks direkte ind i et formhulrum. Det skyldes, at højtryksindsprøjtning garanterer en detaljeret dannelse af emnet. Formen afkøles, og formen bliver solid og fast.

Udkasterpinde fjerner den formede del. Cyklustiden afhænger af dens sofistikerede niveau. CNC-bearbejdede forme garanterer nøjagtighed. Automatiserede systemer strømliner produktionen.

Kvalitetskontroller er med til at sikre, at standarderne overholdes. Denne metode er meget effektiv i masseproduktion af komplekse komponenter.

Hvilke trin er involveret i kontraktproduktion af plastsprøjtestøbning?

Design og prototyper

Kontraktproduktion af plastsprøjtestøbning starter med CAD-software. Ingeniører designer præcisionsforme. Hver form skal have de nøjagtige størrelser, f.eks. 0,001 mm.

Det er muligt at fremstille prototyper ved hjælp af 3D-print. Hver cyklus forbedrer manglerne i designet. Simuleringsværktøjer hjælper med at forudsige sprøjtestøbningens opførsel.

Ingeniører overvåger også smelteflow og afkølingstider. Valget af materiale er afgørende - det kan enten være en termoplast eller en elastomer. Designjusteringer sikrer fremstillingsmulighederne. Prototyping-fasen fører til minimering af fejl i produktionsfasen.

Sprøjtestøbning af plast

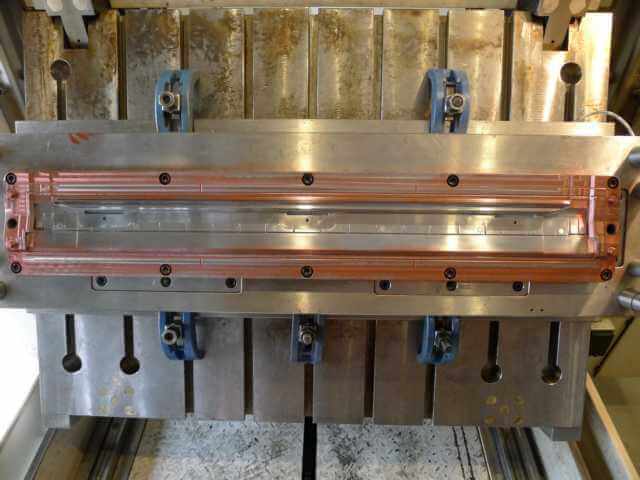

Inden for kontraktproduktion af plastsprøjtestøbning, plastform Fremstillingen kommer efter prototyping. Den er normalt lavet af stål eller aluminium. Formfremstilling sker ved hjælp af CNC-bearbejdning (Computer Numeric Control). EDM finpudser indviklede detaljer.

Nøjagtighed er meget vigtig, og nogle af delene er fremstillet med snævre tolerancer på 0,05 mm. Der er indbygget kølekanaler. Udkasterpinde hjælper med at fjerne emnet.

Polering hjælper med at forbedre overfladefinishen. Kerner og hulrum, som er en del af formen, sættes sammen. Formens integritet kontrolleres i den sidste fase af processen.

Støbning af produktion

Kontraktproduktion inden for sprøjtestøbning af plast omfatter højtryksindsprøjtning. Støbemaskiner bruger spændekraft, som er i tons. Formen opvarmes derefter til bestemte temperaturer. Dette gøres ved at placere den smeltede plast i formhulrummet med tryk.

Trykket holdes oppe, indtil emnet er frosset. Formens temperatur reguleres af kølesystemer. Driftscyklusserne er jævne og hurtige. Udkastning af emner sker med robotarme.

Det er en måde at opretholde kvaliteten af et produkt eller en service på, da overvågningen sker på en konstant basis. Produktionsmængderne kan være i tusindvis af enheder.

Efterproduktion

Almindelige efterbehandlingstrin, der er en del af postproduktionen i sprøjtestøbning af plast kontraktproduktion er som følger. Støbning rengøres derefter gennem trimning og afgratning.

Yderligere operationer som boring og gevindskæring udføres. Belægninger som maling og plettering øger æstetikken. Det kan være nødvendigt at samle et antal dele.

Ultralydssvejsning er en proces, hvor man sammenføjer plastdele. Kvalitetskontrol sikrer, at dimensionerne er nøjagtige. Emballagen er vigtig for at garantere, at delene er godt beskyttet. Nye produktionsdata indarbejdes i dokumentationen. Det endelige produkt er nu klar til levering.

Kvalitetskontrol

Kvalitetskontrol i plast sprøjtestøbning spiller en vigtig rolle i leveringen af produkter af høj kvalitet. Inspektion begynder med dimensionsanalyse. CMM-maskiner måler dele. Visuelle inspektioner identificerer overfladefejl.

Trækprøvning verificerer et materiales styrke. Røntgeninspektion afslører interne defekter. Kontroldiagrammer bruges til at måle og spore produktionsstabilitet. Hver batch gennemgår også nogle tests.

Dele, der ikke er i overensstemmelse med kravene, afvises. Dokumentationen indfanger også alle kvalitetskontroller. Nogle af de kontinuerlige forbedringsprocesser, der anvendes, omfatter. Kvalitetskontrol hjælper med at sikre, at det endelige produkt lever op til standarden.

| Trin | Beskrivelse | Vigtige aktiviteter | Anvendte værktøjer/teknikker | Tidsramme (dage) |

| Design og prototyper | Udvikling af koncept | CAD-modellering, 3D-printning | CAD-software, 3D-printere | 7-14 |

| Fremstilling af forme | Skabelse af forme | CNC-bearbejdning, test af støbeforme | CNC-maskiner, EDM | 14-30 |

| Produktion | Produktion af dele | Sprøjtestøbning, udstødning af emner | Sprøjtestøbemaskiner | 7-21 |

| Efterproduktion | Sidste hånd på værket | Trimning, maling, montering | Beskæringsværktøjer, malekabiner | 3-10 |

| Kvalitetskontrol | Sikring af standarder | Inspektioner, testning | CMM, visuelle inspektionsværktøjer | 2-5 |

Tabel over trin i kontraktproduktion af plastsprøjtestøbning!

Hvorfor vælge kontraktproduktion til plastsprøjtestøbning?

Omkostningseffektivitet

Det skyldes, at sprøjtestøbning af plast - kontraktproduktion har relativt lave faste omkostninger. Der er en modvilje mod kapitalintensive maskininvesteringer.

Masseindkøb af materialer er billigere. Automatiserede processer forbedrer effektiviteten. Gennem automatisering er der en reduktion i de samlede lønomkostninger.

Præcisionsværktøj hjælper med at minimere produktionsfejl. Vedligeholdelsesomkostningerne deles. Omkostninger til prototyper er tydeligt angivet i denne kontrakt. Du får forudsigelige udgifter. Denne metode hjælper med at styre det tilgængelige budget.

Optimering af ressourcer

Kontraktproduktion af plastsprøjtestøbning optimerer ressourceudnyttelsen. Fagfolk og sofistikeret udstyr indkøbes udefra.

Materialespild forhindres også ved brug af præcisionsforme. Det reducerer lageromkostningerne ved just-in-time-produktion. Produktionskapaciteten er fleksibel.

Der anvendes en professionel tilgang til design og prototyper. Energiforbruget spares gennem forskellige processer. Denne strategi frigør interne ressourcer. Ressourcestyring bliver strømlinet.

Teknologisk adgang

Kontraktproduktion ved hjælp af plastsprøjtestøbning giver adgang til moderne teknologi. CAD-software forbedrer designpræcisionen. CNC-maskiner giver indviklede forme til støbning af genstandene. Robotteknologi forbedrer produktionseffektiviteten. Overvågning i realtid sikrer kvaliteten.

Simuleringssoftware forudsiger resultater. Hurtige sprøjtestøbemaskiner har korte cyklustider. I sig selv er det urimeligt dyrt at få adgang til disse teknologier. Teknologiintegration fører til bedre produktkvalitet.

Fleksibilitet

Kontraktproduktion af plastsprøjtestøbning giver fleksibilitet i produktionen. Enten små eller store partier er acceptable. Det er nemt at foretage ændringer i designet. Det er også vigtigt at bemærke, at der kan bruges flere materialer. Forskellige produkter produceres på samme tid.

Korte cyklustider gør det muligt at reagere øjeblikkeligt på nye krav. Produktionsplanerne kan justeres. Outsourcing hjælper med at koncentrere sig om nøgleprocesser. Fleksibilitet forbedrer markedets reaktionsevne. Denne tilgang imødekommer dynamiske behov.

Skalerbarhed

Kontraktproduktion af plastsprøjtestøbning gør det nemt at udvide driften. Produktionsskalaerne spænder fra prototyper og helt op til masseproduktion.

Store mængder kan nemt behandles af automatiserede systemer. Opskalering opretholder kvaliteten. Produktionstidslinjerne er konsekvente. Det kan konkluderes, at lagerstyringen reagerer på ændringer i efterspørgslen. Forsyningskæden er effektiv. Skalerbarhed understøtter markedsudvidelse. Denne model udvikler sig i takt med, at din virksomhed ekspanderer.

Hvad er de vigtigste overvejelser, når man skal vælge en kontraktproducent af sprøjtestøbning?

Produktionskapacitet

Kontraktproduktion af plastsprøjtestøbning bygger på højt kvalificerede processer. Sørg for, at leverandøren har maskiner med høj tonnage. Sørg for, at alle formstørrelser overholder de krævede specifikationer. Se efter forme med flere hulrum. Sørg for, at de arbejder med forskellige typer materialer som ABS eller nylon.

Se efter automatiserede systemer. Overse sekundære processer som f.eks. overstøbning. Sørg for, at de har tætte tolerancer. Kapaciteten påvirker kvaliteten og produktiviteten. Vælg en alsidig producent.

Erfaring og ekspertise

Relevant tidligere erfaring med kontraktproduktion af plastsprøjtestøbning er uvurderlig. Tjek deres mangeårige erfaring i branchen. Sørg for, at den software, du overvejer, er i stand til at håndtere komplicerede geometrier. Se på tidligere projekter. Tjek kendskabet til termoplastiske materialer.

Sørg for, at kandidaten har tidligere erfaring med at bruge højpræcisionsforme. Det er sandt, at ekspertise inden for design og prototyper betyder noget. Erfaring giver kvalitetsarbejde. Deres baggrund påvirker dit projekt på den ene eller anden måde. Stol på dokumenteret erfaring.

Kvalitetssikring

Kvalitet er et vigtigt aspekt i kontraktproduktion af plastsprøjtestøbning. Søg efter streng overholdelse af testprocedurer. Sørg for, at de bruger CMM-maskiner for at være nøjagtige. Tjek for ISO-certificeringer. Tjek op på deres fejlfindingssystemer.

Sørg for, at de overholder SPC-metoderne. Gennemgå deres dokumentation om kvalitetskontrol. Effektiv QA reducerer antallet af fejl. Det er bemærkelsesværdigt, at kvalitetssikring garanterer produkternes pålidelighed. Vælg en producent, der prioriterer kvalitet.

Certificeringer

Certificeringer er afgørende i sprøjtestøbning af plast - kontraktproduktion industrien. Kontrollér, om virksomheden overholder ISO 9001. Søg efter overensstemmelse med ISO 13485 for medicinske dele. Tjek overholdelse af AS9100 i luftfartsindustrien. Sørg for, at de overholder RoHS-standarderne.

Certificeringer afspejler processtandarder. De sikrer, at lovgivningen overholdes. Certificeringer demonstrerer dedikation til kvalitet. Det skaber tillid til kvaliteten. Vælg certificerede producenter.

Pålidelighed

Pålidelighed er et vigtigt aspekt i kontraktproduktion af plastsprøjtestøbning. Se, hvor ofte de leverer deres opgaver til tiden. Søg konsistens i produktionsplanerne.

Find ud af, om de er i stand til at håndtere store ordrer. Bekræft deres vedligeholdelsespraksis. Pålidelighed sikrer forsyningskædens kontinuitet.

Pålidelighedsindsigter indsamlet fra kundeudtalelser bør gennemgås. Vurder deres tilgang til problemer. De rigtige partnere hjælper et projekt med at lykkes. Pålidelige producenter opretholder en stabil ydelse.

Hvordan opretholdes kvaliteten i kontraktproduktion af plastsprøjtestøbning?

Kvalitetskontrol

Kontraktproduktion af plastsprøjtestøbning holder også en høj standard for kvalitetskontrol. CMM-maskiner bruges til at sikre nøjagtighed i dimensioner. SPC-metoder sporer processernes stabilitet. Dataanalyse i realtid identificerer ændringer. Fejldetekteringssystemer registrerer fejl.

Tilfældig prøveudtagning sikrer også, at partierne er ensartede. Der er strenge tolerancer hele vejen igennem. Kvalitetssikringsteams overvåger alle produktionsprocesser. Dokumentation sporer kvalitetsmålinger. Kvalitetssikring er vigtig for at garantere produktets pålidelighed.

Standarder

Plastsprøjtestøbning til kontraktproduktion er meget standardiseret. ISO 9001 garanterer, at kvalitetsstyringen opretholdes på et bestemt niveau. ISO 13485 sikrer standarder for medicinsk udstyr. AS9100 certificerer overholdelse af luft- og rumfartsstandarder.

RoHS handler om håndtering af farlige stoffer. Standarder etablerer basiskvalitet. De sikrer overholdelse af lovgivningen. Certificeringer er i overensstemmelse med industristandarder. Standarder kan defineres som en kvalitetsramme. Overholdelse øger produktets pålidelighed.

Inspektionsmetoder

Inspektionsmetoderne i sprøjtestøbning af plast - kontraktproduktion er derfor omfattende. En visuel inspektion identificerer fejl, der er synlige på overfladen. CMM-maskiner bekræfter, at målene er overholdt.

Trækprøvning verificerer materialets styrke. Ultralydstests opdager interne defekter. SPC overvåger procesvariationer. In-line inspektioner giver kvalitet i realtid. Tilfældig prøveudtagning verificerer ensartethed. Korrekte inspektioner sikrer, at problemer fremhæves i deres indledende faser. Det sikrer resultater af høj kvalitet.

Almindelige defekter

Hvad angår mangler ved sprøjtestøbning af plast - kontraktproduktioner der taget forholdsregler for at undgå dem. Kølefejl fører til synkemærker. Det sker på grund af differentiel sammentrækning af materialet. Flash opstår, når der er for højt indsprøjtningstryk.

Korte skud betyder, at materialestrømmen er utilstrækkelig. Fordi svejsninger opstår, når to eller flere smeltefronter mødes, dannes der svejselinjer.

Hulrum defineres som luftlommer, der er indesluttet i et materiale. Brændmærker er forårsaget af varme. Tidlig identifikation af eventuelle fejl sikrer også, at der træffes korrigerende foranstaltninger. På den måde opretholdes produktkvaliteten.

Hvilke materialer bruges til plastsprøjtestøbning?

Termoplast

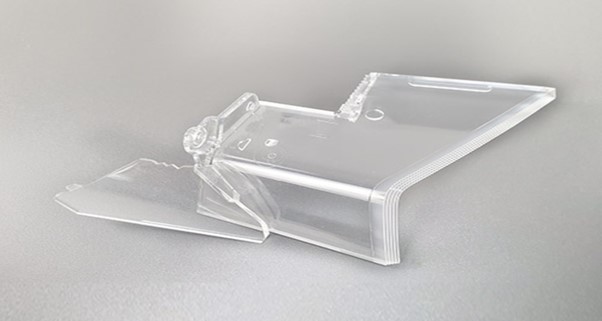

Termoplast bruges ofte til kontraktproduktion af plastsprøjtestøbning. Nogle af de mest anvendte materialer er ABS, polykarbonat og nylon. ABS-sprøjtestøbning giver slagfasthed. Polykarbonat giver optisk klarhed. Nylon tilføjer slidstyrke.

Disse materialer smeltes og sprøjtes ind. De størkner ved afkøling. Termoplast er materialer, der kan smeltes om og formes igen og igen. De kan anvendes i forskellige sammenhænge. De er meget fleksible i forhold til deres anvendelse. Termoplast sikrer holdbare produkter. Gå til Materialer til sprøjtestøbning side for at vide, hvordan du vælger materialer til dit støbeprojekt.

Termohærdende plast

Termohærdende plast er vigtig i processen med kontraktproduktion af plastsprøjtestøbning. Nogle af de mest almindelige eksempler er epoxy og phenol. De gennemgår en hærdningsproces. Men de kan ikke smeltes om, når de først er hærdet.

Disse materialer er meget modstandsdygtige over for varme. De har bedre mekaniske egenskaber. Disse termohærdende materialer er meget velegnede til elektriske dele. Deres stabilitet er også fremragende, især når de udsættes for varme. Termohærdende plast sikrer en langvarig ydeevne. De er dog nyttige, hvor deres anvendelse er påkrævet.

Materialeegenskaber

Materialeegenskaber er kritiske i kontraktproduktion af plastsprøjtestøbning. Trækstyrke angiver evnen til at modstå brud. Bøjningsmodul angiver stivhed. Slagfasthed vurderer holdbarheden. Varmestabilitet er vigtig, når det drejer sig om varmeudholdenhed.

Kemikalieresistens definerer et materiales evne til at fungere under barske forhold. Dimensionsstabilitet sikrer, at emnets størrelse ikke varierer. For isolerende dele er det de elektriske egenskaber, der er vigtige. Materialeegenskaber styrer valget. De sikrer optimal ydeevne.

Kriterier for udvælgelse

Det skyldes, at udvælgelseskriterierne gælder for kontraktproduktion inden for plastsprøjtestøbning. Overvej trækstyrke for bærende sektioner. Vurder termisk stabilitet til anvendelse ved høje temperaturer. Bestem kompatibilitet for krævende kemiske miljøer.

Vælg slagfaste materialer til holdbare produkter. Undersøg bøjningsmodul for behov for stivhed. Gennemgå omkostningerne i forhold til budgetbegrænsninger.

Forbind egenskaberne med anvendelseskravene. Udvælgelseskriterier hjælper med at bestemme materialets egnethed. Den rette udvælgelse øger produktkvaliteten.

SINCERE TECH er en af de 10 bedste plastsprøjtestøbningsvirksomheder i Kina. Dette støbefirma har forskellige gruppeteammedlemmer for at løse forbrugernes støbeproblemer. En af de vigtigste ting er, at dette firma har velkvalificerede og kyndige designere. Dette firma tilbyder ikke kun plastforme, men de tilbyder også plastformværktøjsudstyr, støbemaskine, Sprøjtestøbningsservice, uddannelse i plastforme og meget mere.

Den Værktøj til plastforme Udstyret fås i alle størrelser, modeller og former. Så forbrugeren kan vælge udstyret i henhold til deres foretrukne stilarter. Hver forbruger kan kun få støbemaskinerne gennem dette firma, fordi dette firma kun leverer uendelige løsninger til støbemaskiner.

Hver eneste del af støbemaskinerne testes ved hjælp af forskellige former for udstyr. Derefter er det kun de, der kan levere maskinen til forbrugerne. Dette formfirma kan levere formprodukterne med fuld garanti og garanti. Hvis kunden ønsker at få støbemaskinen, kan de simpelthen sidde i deres hjem og bestille maskinnavnet via skimmelfirmaets websted. The Mold Company vil levere maskinerne hjemmefra eller fra kontoret.

En vigtig ting er, at denne virksomhed vil levere alle de plaststøbte produkter til en meget rimelig pris. Denne virksomhed kan gennemføre projektet inden for fristen. Hvis maskinen bliver repareret, betyder det ingen grund til at bekymre sig. Skimmelfirmaet vil sende de talentfulde ingeniører til deres industri. Denne ingeniør vil hurtigt reparere maskinens problem uden omkostninger. Denne virksomhed producerer kun mærkevarer til forbrugerne.

virksomhed til fremstilling af plastforme

Hvis forbrugerne vil have mere information om vores Producent af plastformekontakt os nu.

De bedst bedømte plaststøbte plastbehov tilfredsstilles inden for kort tid, og de specielle produkter formidler det omkostningseffektive for kunderne, mens de vælger de fremragende støbte plastideer. Den berømte producent formidler den støbte plast med sprøjtestøbt plast, elektronisk plast, termoformet plast og ABS-indkapslinger, tommelfinger, blækstempler, køkkenapparater, plastbeholdere, plastruller, plastkraver, støbt stereoudstyr og så videre. Hurtigheden sikres af den øverste promotor som SINCERETECH, og de sørger for kundetilfredshed i hver eneste produktforsyning. Hasteprojekterne bliver fejlfri og inden for deadline gennem de innovative koncepter, der anvendes i støbt plast.

Hver eneste plast er designet til kundernes behov, og de tilbyder de billige omkostninger uden at gå på kompromis med kvaliteten. En enkelt terrasse - SINCERE TECH Mold firma leverer det komplette ABS-sprøjtestøbningPP, PA, PC, PPSU og andre typer af Produkter til sprøjtestøbning og for at få de nødvendige plastgear skal kunden tilbyde de enkle detaljer som plastmaterialets prototype nr, Ral nr eller Panton nr, kravet / mængden pr. uge, år og måned.

Emballagebehovet, de vigtige oplysninger om, hvorvidt overfladebehandling er påkrævet eller ej, detaljer om samling som påkrævet eller ikke påkrævet, oplysninger relateret til mængden og efterspørgslen efter farver pr. produkt og så videre. Panelmedlemmerne i dette firma har ekstrem erfaring inden for plaststøbning og de hjælper kunderne med nødvendigheden af forskellige procedurer som f.eks. UV-forkromning og den vigtigste overfladebehandling som PU-lakering op til emballering.

Konklusion

Få et nærmere kig på kontraktproduktion af plast sprøjtestøbning for at afdække processens finurligheder og fordele. Fra design til postproduktion er ingen fase mindre vigtig. For at udnytte disse fordele skal du gå til OEM-kontraktproduktion i Kina side. Tag dit første skridt med en pålidelig allieret.