Hvad er CNC-fræsning?

Viden om Hvad er CNC-fræsning? gør det muligt at forstå processen. Nogle af de emner, der diskuteres i denne blog, omfatter spindelhastigheder, tilspændingshastigheder, aksebevægelser, G-koder og maskinstyringer. Vi vil også beskrive, hvordan disse dele kombineres for at fungere som en enkelt enhed. Der er stor præcision i CNC-fræsning. Man skal Hvad er CNC-fræsning? 101 for at få mere at vide.

Hvordan fungerer CNC-fræsning?

Oversigt over processen

CNC-fræsning beskæftiger G-koder og M-koder. Dette bevæger spindlen. Bordet støtter arbejdsemnet. Hvad er CNC-fræsning er vigtigt at lære. Det bruges til at dreje skæreværktøjet. De laver præcise former.

Den kan skære ved forskellige hastigheder. RPM og tilspænding er blandt de parametre, der regulerer den. X-, Y- og Z-akserne dikterer processen. Den producerer dele med præcision. Bevægelserne koordineres af maskinens controller.

CNC-programmering

Programmet instruerer CNC-fræseren om, hvad der skal gøres. Det bruger G-koder til bevægelser. M-koder styrer hjælpefunktioner. Værktøjsstien definerer det skærende værktøjs bevægelse.

Den starter og stopper. Spindelhastigheden er vigtig. De indtaster parametre for hver akse. Det sikrer en præcis bearbejdning. Det bruges før skæring til at tjekke for fejl. CNC-controlleren modtager og fortolker kommandoer.

Maskinbevægelser

Maskinernes bevægelser i CNC-fræsning er nøjagtige. Dette omfatter X-aksen, Y-aksen og Z-aksen. Spindlen roterer. Den skærer i materialet. Lineariteten styrer værktøjet.

De fastlægger fremføringshastigheder og dybder. Input styres af kontrolpanelet. Det sikrer nøjagtighed, som fører til perfekte dele. Servomotorerne styrer hastigheden. CNC-fræsere skaber præcise former.

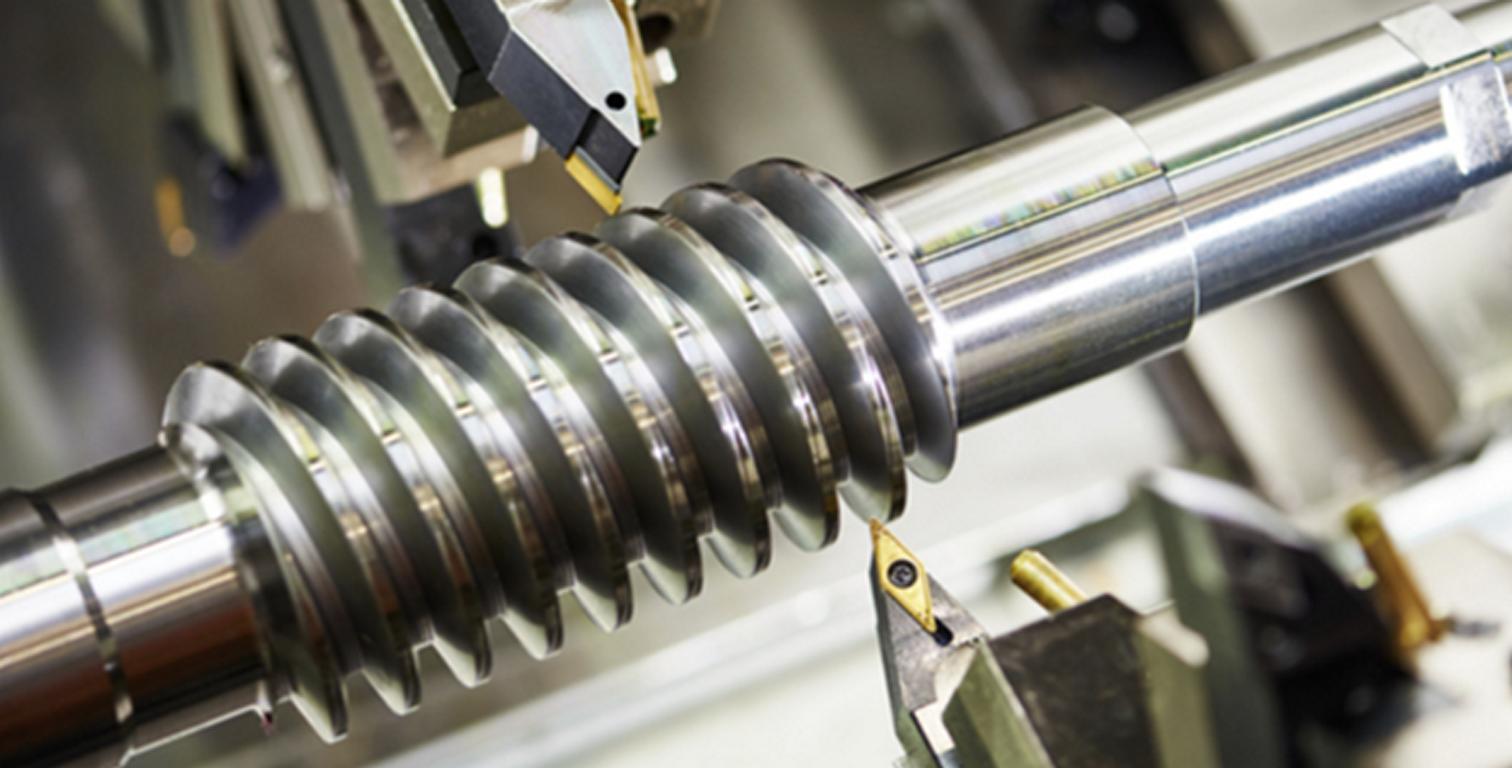

Skærende værktøjer

Skæreværktøjer i CNC-fræsere er vigtige. Hvad er CNC-fræsning hjælper dig med at forstå det bedre. Her bruges endefræsere og bor. Værktøjsholderen holder dem fast. De drejer hurtigt rundt. Det skærer i materialet.

Det påvirkes af parametre som RPM. Antallet af skær betyder noget. Det påvirker spåntagningen. Spindlen griber godt fat i værktøjet. Det sikrer rene snit. Et værktøj skaber forskellige former.

Hvad er hovedkomponenterne i en CNC-fræser?

Maskinramme

Rammen understøtter alle de andre komponenter i en CNC-maskine. På denne er den stærk og stabil. De kræver et stærkt fundament. Det er lavet af metal.

Nogle af delene omfatter skinner, skruer og bolte. Det opretholder maskinens stabilitet. Nøjagtighed er meget vigtig i CNC-fræseprocessen. Det betyder, at små fejl kan ødelægge delene.

Rammen skal være stiv. Nogle rammer er lavet af jern. De vejer meget. Rammerne kan have forskellige former. Det hjælper med at støtte maskinen. Rammerne skal være velbyggede.

Spindel

Spindlen er central i CNC-fræsning. Hvad er CNC-fræsning er godt at vide. Den drejer hurtigt rundt. Det kan gå op til mange RPM. De holder skæreværktøjer. Den svinger op og ned. Det laver huller. Spindler bruger lejer.

De reducerer friktionen. De holder den kølig. Spindelhastigheden er vigtig. Hurtigere hastigheder skærer hurtigere. Den har brug for køleblæsere. Nogle spindler er elektriske. Andre bruger luft. Denne del er afgørende. Derfor er den omhyggeligt fremstillet.

Kontrolpanel

Kontrolpanelet styrer CNC-maskinen. Det har mange knapper. Det er her, man indtaster kommandoer. Skærme viser indstillinger. De hjælper dig med at spore processen. Panelet har en CPU. Den kører programmer.

Dette kan være en berøringsskærm. Betjeningen er meget præcis. Inputs er i G-koder. Disse instruerer maskinen i, hvad den skal gøre. Sikkerhedsafbrydere er vigtige. Panelet skal være nemt at bruge. Det gør CNC-fræsning mulig.

Axis Motors

Aksemotorer transporterer CNC-delene. Hvad er CNC-fræsning er interessant at vide. De regulerer bevægelsen i X-, Y- og Z-retning. Det giver mulighed for præcise bevægelser. Det kan være op til mikrometer.

De bruger stepmotorer. De giver præcis kontrol. Motorerne er kraftige. Det hjælper med mængden af dele. Motorerne kræver køling. De kan blive varme. Det betyder, at aksemotorer kræver pålidelighed. Det er derfor, de er godt konstrueret. Korrekt opsætning er afgørende.

Værktøjsveksler

Værktøjsveksleren arbejder meget hurtigt. Den har plads til flere værktøjer. Den kan være automatisk. Det reducerer nedetid. Det er vigtigt, at værktøjerne er skarpe. Den skifter dem hurtigt. De har sensorer. Det sikrer korrekt placering. Værktøjsveksleren har et magasin. Det opbevarer værktøjerne.

Det er afgørende for at øge produktiviteten. Alle værktøjer har en bestemt funktion. Det skal gå hurtigt at skifte dem. Det skal bemærkes, at hele processen er fuldautomatisk. Det gør CNC-fræsning effektiv.

| Komponent | Funktion | Materiale | Almindelige modeller | Vigtige specifikationer | Vedligeholdelse |

| Maskinramme | Strukturel støtte | Støbejern, stål | Haas VF-2, DMG MORI | Vægt: 2.000-3.000 kg | Smøring, rengøring |

| Spindel | Roterer skæreværktøjet | Legeret stål | BT40, HSK63 | RPM: 12,000-30,000 | Inspektion af lejer |

| Kontrolpanel | Brugergrænseflade | Plastik, metal | FANUC, Siemens | Skærm: 10-15 tommer | Software-opdateringer |

| Axis Motors | Driver bevægelse af akser | Aluminium, stål | NEMA 23, Servomotorer | Drejningsmoment: 2-10 Nm | Justeringstjek |

| Værktøjsveksler | Skifter skæreværktøj | Stål, aluminium | Paraply, karrusel | Kapacitet: 10-30 værktøjer | Pneumatiske kontroller |

Tabel over hovedkomponenterne i en CNC-fræser!

Hvilke materialer kan fræses med CNC-maskiner?

Metaller

CNC-fræsning former metaller som stål og aluminium. Den har en spindel, der roterer med 8000 RPM. Denne maskines nøjagtighed er 0,001. Værktøjshovedet translaterer i X-, Y- og Z-retningen.

De kan skifte mellem forskellige værktøjer. Det sparer tid. Kølevæsken holder temperaturen lav. Spånerne kommer af emnet. CAD-filer bruges som reference.

Maskinens styreenhed følger programmet. Dette skaber komplekse former. Metallet får glatte kanter. En skruestik holder det fast. Spindelhastigheden er faktisk en vigtig faktor. Den sidste sektion er god.

Plast

CNC-fræsning former også plast. Spindlen roterer meget hurtigt med 12000 RPM. Den bruger bits til forskellige udskæringer. De bevæger sig i tre dimensioner. Det skaber præcise dele. Materialet fastgøres med klemmer.

Kontrolenheden scanner CAD-filen. Det styrer hvert snit. Spånerne anbringes i et vakuum. Værktøjet afkøles af maskinen. Det forhindrer smeltning. Plast bliver til pæne former. Bordet holder det i vater. Skal PEEK CNC-bearbejdning for at få mere at vide.

Skæringen udføres af et værktøj, der kaldes endefræsere. De laver rene kanter. Det er hurtigt og præcist. Plastdelen er klar.

Kompositter

Kompositter er kendt for at blive fræset af CNC-maskiner. Spindlen roterer med en hastighed på 10.000 omdrejninger pr. minut. Værktøjsbitene skærer lag. Den bevæger sig også på alle tre akser. Arbejdsvæsken i maskinen køler den.

Den læser CAD-filen for former. Dette skaber komplekse designs. Spåner bliver renset med luft. Skruestikken holder dem på plads. Kontrolenheden fungerer i henhold til programmet. Den skifter automatisk værktøj.

Det er i denne fase, at kompositten får glatte kanter. Processen er effektiv. Den producerer stærke og lette komponenter. Bordet bevæger sig præcist. Den sidste del er beskrevet i detaljer.

Træ

Udskæringerne lavet med CNC-fræsning er glatte på træet. Hvad er CNC-fræsning kan forklare mere. Spindlen roterer med 7.500 omdrejninger pr. minut. Bits er forskellige til forskellige udskæringer. De bevæger sig i X-, Y- og Z-retning. Træet bliver presset godt sammen. Styreenheden arbejder ud fra CAD-filer. Den styrer hvert snit.

Vakuummet fjerner spåner. Kølevæske har den funktion at køle værktøjet. Maskinen arbejder og former præcise former. Bordet bevæger sig præcist. Det sikrer nøjagtighed. Endefræserne skærer meget godt.

De laver rene kanter. Trædelen ser ren ud. Det er sådan, CNC fræser træ. Processen er hurtig.

Keramik

Keramik kan også fræses ved hjælp af cnc. Spindlen roterer med 6.000 RPM. Den bruger diamantspidsede bits. De arbejder langs tre dimensioner. Kølevæsken forhindrer revner. Med andre ord styrer CAD-filen maskinens funktion. Den laver indviklede former. Spånerne fjernes med luft.

Skruestikken sikrer en fast placering af keramikken. Kontrolenheden skifter værktøj. Det er i overensstemmelse med programmet til punkt og prikke. Maskinen producerer skarpe kanter. Den laver stærke, detaljerede dele.

Bordet bevæger sig præcist. Keramikken forbliver kølig. De fuldender det med berøringer. Delen er holdbar.

Hvad er typerne af CNC-fræsemaskiner?

Vertikale fræsemaskiner

CNC-fræsning anvender lodret bearbejdning med X-, Y- og Z-bevægelser. Disse maskiner er udstyret med en spindel og en motor. Spindlen går også op og ned. Den styres af G-kode. Denne maskintype har et bord monteret. Bordet understøtter arbejdsemnet. De bruger endefræsere til at skære i materialer.

Denne opsætning giver mulighed for præcis skæring. Hastigheden kan indstilles så højt som 1.200 RPM. Faktorer som dybde og tilspænding er vigtige. Lodrette fræsere er nøjagtige i deres arbejde. De er ideelle, når det drejer sig om kompliceret arbejde.

Vandrette fræsemaskiner

CNC-fræsning omfatter vandrette maskiner. De har en spindel, der kører vandret. Spindlen roterer med 1500 o/min. Den bruger planfræsere til at skære materialer. Denne maskine har bevægelse langs en X-akse.

Y-aksen er nyttig til venstre- og højrebevægelser eller skift. Arbejdsemnet placeres på bordet. De håndterer store opgaver. Den kan nemt lave dybe snit. Maskinens hastighed og tilspænding er meget vigtig. Vandrette fræsere er kraftfulde. Derfor bruges de ofte.

Fleraksede fræsemaskiner

CNC-fræsning bruger flere akser i sine operationer. De fungerer med XYZ- og A- og B-akser. Spindlen roterer på en række måder. Det giver mulighed for komplekse snit. Den har et kontrolpanel. Kontrolpanelet bestemmer værdierne. For præcisionens skyld bruger de kugleskruer. Det hjælper med forfiningsaktiviteter.

Hastigheden på maskine kan være 1800 o/min. Arbejdsemnet roterer på et drejebord. Fleraksede fræsere er avancerede. De opnår indviklede designs. Det er godt til detaljeret arbejde.

Portalfræsemaskiner

CNC-fræsning består af portalmaskiner. De har en fast bro. Spindlen bevæger sig på portalen. Denne opsætning giver stabilitet. Den indeholder en kraftig motor. Motoren arbejder med 2000 omdrejninger pr. minut.

Denne maskine håndterer store emner. X-aksen og Y-aksen er brede. De bruger endefræsere til skæring, og disse endefræsere er af kraftig karakter. Kontrolpanelet skifter indstillinger. Portalfræsere er stærke. De udfører tunge opgaver. Præcisionen er uovertruffen.

Sengefræsemaskiner

CNC-fræsning har maskiner af sengetypen. Hvad er CNC-fræsning besvarer mange spørgsmål. De indeholder en fast spindel. Bordet bevæger sig langs X-aksen. Det giver stabilitet. Spindelhastigheden er 1600 o/min.

Denne maskine bruger en kugleskrue til at opnå nøjagtighed. Den er velegnet til tunge materialer. De håndterer store opgaver. Bordet bruges til at give støtte til arbejdsemnet. Det giver mulighed for præcise snit. Kontrolpanelet angiver værdier. Sengefræsere er pålidelige. De udfører robuste operationer.

Hvordan vælger man den rigtige CNC-fræser?

Krav til ansøgning

I CNC-fræsning bruges G-koder til at oversætte spindelens bevægelse. Det kræver præcision. X-, Y- og Z-akserne arbejder. Dette værktøj bruges til at skære i metal eller plast. Spindlen drejer hurtigt. Tal som 3000 RPM er vigtige. CAM-software hjælper med at planlægge. Tilspænding og dybde kan gøre en forskel.

De skal supplere det job, der skal udføres. Det holder delene nøjagtige. FANUC- eller Siemens-controllere regulerer processen. De er afgørende. Andre fræsere omfatter kugle- eller fladskærere. Ordrerne implementeres med præcision af maskinen.

Materialekompatibilitet

Man skal også huske på, at forskellige materialer kræver forskellige miljøer. CNC-fræsning tilpasser sig. De bruger koder til at bestemme, hvor der skal skæres. Det er afgørende. Rustfrit stål kræver lave tilspændingshastigheder. Det holder værktøjet sikkert. Aluminium giver mulighed for hurtigere snit. Værktøjets hårdhed er vigtig.

Der findes forskellige typer fræsere til træ. Spindelhastigheden skal derfor være proportional med det materiale, der bearbejdes. CAM-software træffer den rigtige beslutning. Smøremidler bruges til at køle delene. Det hjælper med at undgå skader. Faktorer som drejningsmoment og kraft er involveret i processen.

Behov for præcision

Nøjagtighed er meget vigtig, når man bruger CNC-fræsning. Hvad er CNC-fræsning forklarer mere om det. Maskiner bruger mikrometer for at opnå nøjagtighed. Værktøjet følger G-koden. Det skal være nøjagtigt. Lineære enkodere hjælper med at bestemme bevægelsen. Det sikrer snævre tolerancer. Kontrasterende akser skal være i harmoni.

Kuglespindler og føringer hjælper med dette. Det holder fejlene små. Nøjagtighed er en afgørende egenskab ved controlleren, da den bestemmer de opnåede resultater. Funktioner som slørkompensation hjælper.

De garanterer værktøjets korrekte bane. De skal alle være i harmoni med den designede del. Det er vigtigt at kontrollere målingerne.

Produktionsvolumen

CNC-fræsning har plads til forskellige mængder. Både små og mellemstore produktionsmængder og storskalaproduktion kan udføres. Det påvirker indstillingerne. De bruger de samme G-koder. De bruger begge den samme G-kode. Værktøjsskift er automatiseret. Pallevekslere hjælper med at sætte farten op.

Maskinens kapacitet er vigtig. Den afgør, hvor mange dele den producerer. CAM-software optimerer banerne. Cyklustiden er afgørende. Den angiver, hvor lang tid det tager at lave en bestemt del. Hastigheden kan variere afhængigt af de anvendte materialer. Volumetriske opgaver kræver stærke instrumenter.

Begrænsninger i budgettet

Omkostningerne til CNC-fræsning varierer. Den oprindelige maskinpris er vigtig. Dette omfatter controllere og spindler. Hver model har sin egen prisklasse. Vedligeholdelsesomkostningerne er løbende. Varer som værktøj og kølemidler er en del af de samlede omkostninger. De skal overvejes. Effektivitet sparer penge. CAM-software hjælper. Det reducerer spild.

Nedsat skærehastighed og tilspænding fører også til øgede omkostninger. Denne balance er afgørende. Opgraderinger kan være dyre. At vælge den rigtige maskine vil vise sig at være omkostningseffektivt i det lange løb.

Hvad er fordelene ved CNC-fræsning?

Høj præcision

Derudover er CNC-fræsning fordelagtig, fordi den gør det muligt at skabe meget nøjagtige dele. Hvad er CNC-fræsning er godt at vide. Denne maskine har bevægelser, der styres af G-kode. Den kan skære helt ned til en tykkelse på 0,001 tommer. Det er super lille! Spindlen kan rotere op til 30000 RPM.

Endefræsere og bor er noget af det udstyr, der bruges til at give delene den rigtige form. Bordet støtter emnerne, så de forbliver stabile. Kølevæsken holder det køligt. Det forhindrer overophedning.

Det er nyttigt til at skabe små komponenter som tandhjul og bolte. De passer alle sammen perfekt til hinanden. CNC-fræsning er fantastisk til præcist arbejde.

Repeterbarhed

CNC-fræsningens repeterbarhed af opgaver er præcis. Det betyder, at den producerer dele konstant. Denne maskine bruger koordinater i sin bevægelse. Den følger typisk den samme sekvens hele tiden. Den bruger X-, Y- og Z-akser. Spindlen er indstillet til et bestemt antal omdrejninger pr. minut.

Skærende værktøjer som planfræsere og vandhaner skærer dele. De holder det hele ens. Bordet støtter hvert stykke på plads. Det sikrer, at det ikke bevæger sig. Konsistens er vigtig for store mængder ordrer. CNC-fræsning er fantastisk til dette!

Effektivitet

CNC-fræsning producerer dele hurtigt og præcist. Hvad er CNC-fræsning hjælper dig med at forstå hvordan. Denne maskine begynder med CAD-filer. Den bruger højhastigheds-skæreværktøjer som kuglefræsere og reamere. Den har indstillinger for fremføring og hastighed. Spindlen kan køre 24/7. Den holder arbejdet køligt ved hjælp af kølemiddel.

Bordet bevæger sig hurtigt. Det sparer masser af tid. Alle disse dele udføres hurtigere. Det kan hjælpe med at lave mange stykker på kort tid. Effektivitet er meget vigtigt. De laver mange ting hurtigt. CNC-fræsning er fantastisk!

Fleksibilitet

CNC-fræsning har evnen til nemt at skifte fra en opgave til en anden. Den kan lave mange slags former og størrelser. Denne maskine scanner CAD/CAM-designs. Spindlen har tilbehør, der omfatter flyvefræsere og borehoveder. Det viser, at bordet kan tilpasses til forskellige dele.

Det hjælper med at skifte job hurtigt. Den anvender forskellige materialer som metal, plast og endda træ. Alle disse bliver hakket rent. Softwaren ændrer værktøjsbaner. Fleksibilitet er evnen til at udføre nye ting. CNC-fræsning udfører mange opgaver. Det er super praktisk!

Reducerede arbejdsomkostninger

Arbejdsomkostningerne reduceres med CNC-fræsning. Hvad er CNC-fræsning fortæller dig mere. Denne maskine fungerer i høj grad på egen hånd. Den arbejder ved hjælp af NC-kode. Mange værktøjer styres af spindlen, f.eks. affasningsfræsere og notbor. Bordet bevæger sig uden hjælp. Det betyder færre medarbejdere.

Den fortsætter med at arbejde i mange timer. Kølemiddelsystemer får den til at køre godt. De er omkostningseffektive og tidsbesparende. Denne maskine udfører mange opgaver. Færre arbejdsomkostninger er altid godt. CNC-fræsning reducerer omkostninger og tid!

Konklusion

At vide Hvad er CNC-fræsning? demonstrerer sin nøjagtighed. Den anvender G-koder, spindler og fremføringshastigheder. For flere detaljer, besøg PLASTIKFORM. CNC-fræsning gør det muligt at skabe præcise komponenter. Find ud af, hvordan CNC-maskiner kan arbejde for dig.