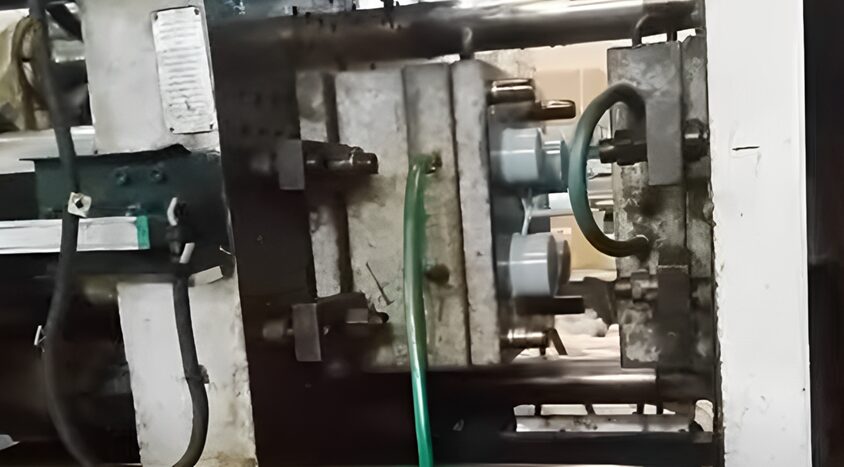

Blandt alle plastfremstillingsprocesser kræver sprøjtestøbning stor præcision og pålidelighed, især for virksomheder, der producerer meget små og detaljerede præcisionsplastdele. At skabe små, men indviklede og stringente plastkomponenter ud fra råmaterialet involverer ingeniørarbejde, teknologi, materialevidenskab og designfærdigheder.

Specialfremstillet sprøjtestøbning er afgørende for industrier som bilindustrien, medicinsk udstyr og forbrugerelektronik. De tilbyder skræddersyede løsninger til performance og compliance. Den rigtige partner hjælper organisationer med at frigøre værdi. Det fører til hurtigere produktionscyklusser og lavere omkostninger. Resultatet er højtydende dele, der driver den teknologiske udvikling og vækst.

Nedenfor viser vi de 10 bedste sprøjtestøbevirksomheder i Ohio, når du er på udkig efter plast sprøjtestøbevirksomheder i nærheden af mig i Ohio, så kan nedenstående plastsprøjtestøbevirksomheder hjælpe dig, men hvis du leder efter sprøjtestøbevirksomheder i Kinaså velkommen til oprigtig teknologi.

1. Husky Sprøjtestøbningssystemer

Virksomhedens navn: Husky Sprøjtestøbningssystemer

Etableringsår: 1953

Medarbejderstørrelse: 4.300+ medarbejdere

Forretningskapacitet: Sprøjtestøbesystemer, varmekanaler, styringer, tjenester, løsninger

Adresse: Globalt hovedkvarter

Hjemmeside: https://www.husky.co/

Virksomhedens profil:

Husky Injection Molding Systems blev grundlagt i 1953. Det er verdens førende leverandør af løsninger til sprøjtestøbning. Husky er forbundet med støbesystemer og har en bred portefølje af produkter, herunder hot runners, formregulatorer og hjælpeudstyr. De fleste af deres produkter er designet til medicinal-, fødevare- og drikkevare-, emballage- og bilindustrien.

Huskys systemer er kendetegnet ved de foreslåede løsningers nøjagtighed, stabilitet og overordnede omkostningseffektivitet. Virksomhedens løsninger skal forbedre produktiviteten, minimere tidstab og garantere produktion af høj kvalitet for kunder over hele verden. Desuden tilbyder Husky også uddannelse, rutinemæssig vedligeholdelse og reservedele, som alt sammen kan kaldes vedvarende support for at hjælpe med at opnå det maksimale niveau af systemfunktionalitet i hele dets levetid.

Husky er en af de bedste plastsprøjtestøbevirksomheder i Ohio USA, hvis du leder efter sprøjtestøbevirksomheder i Ohio, kan du kontakte dem for quoe.

2. Ohio præcisionsstøbning

Virksomhedens navn: Ohio præcisionsstøbning

Forretningskapacitet: Sprøjtestøbningsløsninger, produktudvikling, konceptdesign, værktøjstjenester, stereolitografi, CNC-fræsning, monteringstjenester

Adresse: Barberton 122 East Tuscarawas Avenue Ohio, 44203

Hjemmeside: https://www.ohioprecisionmolding.com/

Virksomhedens profil:

Ohio Precision Molding (OPM) er en af de førende plastsprøjtestøbevirksomheder i Barberton, Ohio. OPM er etableret som producent af præcisionsstøbte dele og har kunder inden for bilindustrien, energisektoren, forbrugermarkedet og industrien. Virksomheden beskæftiger sig med produktdesign og -teknik, prototypetjenester, hurtig værktøjsudvikling og produktionstjenester.

OPM anvender avanceret sprøjtestøbningsteknologi til at fremstille nøjagtige, robuste og billige produkter til sine kunder. Ohio Precision Molding er dedikeret til at levere kvalitetsprodukter, der opfylder de fastsatte kvalitetsstandarder, og stræber altid efter perfektion. Andre tjenester, der tilbydes af virksomheden, omfatter fremstilling af korte serier og dekoration af støbte dele, hvilket gør virksomheden til en pålidelig kilde til plastdele til de forskellige virksomheder.

Ohio Precision Molding er en anden top plastindsprøjtningsstøbningsvirksomhed i Ohio USA, hvis du har brug for mere moolding-leverandør til at kontrollere dit projekt som reference, så kan du også kontakte dem for pris.

3. LTM Plast

Virksomhedens navn: LTM Plast

Etableringsår: 1977

Forretningskapacitet: Værktøjsdesign, herunder plastsprøjtestøbning, overførselsværktøj, yderligere processer, der omfatter montering, emballering, overstøbning og industrielt design.

Adresse: Denver, Colorado 80211 1100 W 45th Avenue

Hjemmeside: https://www.ltmplastics.com/

Virksomhedens profil:

LTM Plastics er en plastsprøjtestøber med fuld service. De har tilbudt præcisionsstøbning i mere end 40 år. Virksomheden opererer i mellem- til højvolumenområdet. Virksomheden er anerkendt for sin evne til at reagere på en bred vifte af kundekrav. LTM Plastics leverer alt fra overførselsværktøj, overstøbning, samling og emballering. De bruger Quick Response Manufacturing (QRM) til at imødekomme kundernes behov og levere produkterne til tiden.

LTM Plastics er en Denver, Colorado-baseret plastsprøjtestøbevirksomhed, der imødekommer både små opstartsfirmaer og store producenter, der har brug for pålidelige og nøjagtige plastemner. De kan tage det fulde ansvar fra design af produktet til det færdige produkt. Desuden fremmer de også åbenhed og engagement. LTM kontrollerer også sine produktionsprocesser og bruger udelukkende genbrugte plastmaterialer. Derudover er virksomheden dedikeret til at udvikle sine kommercielle relationer med kunderne for at sikre, at de bliver en pålidelig partner for virksomheden inden for plast.

4. Koller Craft, LLC

Virksomhedens navn: Koller Craft, LLC

Etableringsår: 1941

Forretningskapacitet: Sprøjtestøbning af plast, montering, metallisering, dekoration, teknik, materialeindkøb, værktøj og vedligeholdelse

Brancher, der betjenes: Biler, landbrug/græsplæne og have, hvidevarer, generel industri, materialehåndtering, møbler

Adresse: Fenton, Missouri (med aktiviteter i Missouri, Kansas og Alabama)

Hjemmeside: https://www.kollercraft.com

Virksomhedens profil:

Koller Craft er en familieejet virksomhed. Den har udviklet sig til en stor leverandør af specialfremstillede sprøjtestøbte plastkomponenter siden starten i 1941. Som totalleverandør leverer Koller Craft sprøjtestøbning, montering, metallisering og dekorering til forskellige industrier som bil-, landbrugs- og apparatindustrien.

Koller Craft fokuserer på kunden, levering, kommunikation med kunderne og rettidig reaktion på klager. Virksomheden har et mangeårigt ry for pålidelighed og kvalitet, hvilket yderligere understøttes af dens ISO 9001-akkreditering, som viser virksomhedens forpligtelse til at levere og opretholde standarder i verdensklasse inden for alle områder af virksomheden.

Virksomhedens serviceportefølje går ud over sprøjtestøbning og omfatter ingeniørarbejde, materialeforsyning, værktøjskonstruktion og vedligeholdelse, der dækker alle stadier fra idégenerering til Sprøjtestøbning af store mængder produktion.

5. Performance Engineered Products (PEP)

Virksomhedens navn: Performance Engineered Products (PEP)

Etableringsår: 1981

Forretningskapacitet: Sprøjtestøbning af plast, produktudvikling, montering, værktøjsservice, 3D-printede sprøjtestøbeforme, værktøjsoverførsel

Brancher, der betjenes: Luft- og rumfart, biler, medicinsk udstyr, forsvar, elektronik, landbrug, forbruger, industri

Adresse: 3270 Pomona Blvd, Pomona, CA 91768

Hjemmeside: https://pepincplastics.com/

Virksomhedens profil:

Performance Engineered Products (PEP) er en Californien-baseret producent af specialfremstillede plastsprøjtestøbninger, der ligger i Pomona. De er en førende uafhængig kontraktproducent. PEP blev etableret i 1981 og har over 40 års erfaring med sprøjtestøbning af plastdele til luftfarts-, bil-, medicinal- og forsvarsindustrien. Som AS9100D, ISO 9001:Etableret i 2015, certificeret af ISO 13485:2016, ITAR og FDA, sikrer PEP tjenester af høj kvalitet inden for sprøjtestøbning, produktudvikling, værktøj og montering.

PEP tilbyder korte og mellemstore til store oplag ved at anvende innovative teknologier som 3D-printet sprøjteværktøj for at øge gennemstrømningen og minimere udgifterne. Desuden leverer firmaet produktionstjenester til forskellige brancher og sørger for nøjagtige, pålidelige og effektive produktionsprocesser for at garantere, at alle komponenter lever op til organisationens specifikationer.

Ud over virksomhedens kompetencer har PEP produktionskapacitet til mikro- og smådele samt store og komplekse dele med skudstørrelser mellem 56 gram og over 4.500 gram. I dag har PEP et højt kvalificeret team af fagfolk, moderne udstyr og evnen til at indføre nye teknologier i produktionsprocessen og er fortsat en pålidelig leverandør af plaststøbningsprodukter.

6. Britech Industries

Forretningskapacitet: Sprøjtestøbt plast, gummistøbning, gummiekstruderinger, plastekstruderinger

Brancher, der betjenes: Generel industri, bilindustri, rumfart, forbrugsvarer

Hjemmeside: https://www.britechindustries.com

Virksomhedens profil:

Britech er en meget anerkendt virksomhed, der beskæftiger sig med fremstilling af gummi- og plastprodukter. Britech leverer hurtige leveringstider og fremragende kundeservice til brancher som bilindustrien, rumfart og generel produktion. Nogle af virksomhedens kernekompetencer er gummi- og plaststøbning, gummiekstruderinger og plastekstruderinger.

Deres afdeling for sprøjtestøbning har specialiseret sig i hurtig levering af små til mellemstore serier. Det giver omkostningseffektive plastkomponenter til designingeniørers behov. Desuden har Britech gummistøbnings- og ekstruderingstjenester til fremstilling af brugerdefinerede gummiprodukter; tætninger, pakninger, U-kanaler og gennemføringer. Britech har en politik om ekspertise i leveringen af sine produkter til sine kunder med særlig hensyntagen til ordrer til overkommelige priser og levering til tiden.

7. Jaco Products, Inc.

Virksomhedens navn: Jaco Products, Inc.

Forretningskapacitet: Sprøjtestøbning af plast, dele med høj tolerance, tilpasset formdesign, materialedistribution

Brancher, der betjenes: Biler, elektronik, elværktøj, husholdningsapparater, medicinsk udstyr

Adresse: 15060 Madison Road, Middlefield, Ohio 44062-9407

Hjemmeside: https://www.jacoproducts.com

Virksomhedens profil:

Jaco Products, Inc. er en virksomhed med base i Ohio. Den beskæftiger sig med specialfremstillet sprøjtestøbning af plast. Som førende producent med speciale i fremstilling af præcisionsdele og dele med snævre tolerancer leverer Jaco et komplet sortiment af sprøjtestøbte produkter, der anvendes i bilindustrien, elektronik, medicinske instrumenter og husholdningsapparater.

Virksomheden bruger moderne sprøjtestøbning til at fremstille nøjagtige dele af konstruerede materialer. De har evnen til at producere store og små mængder, samtidig med at de leverer produkter til markedet hurtigt. Virksomhedens politik med at indkøbe de bedste materialer til brug i produkterne garanterer holdbare og pålidelige produkter, der lever op til kundernes krav.

Som en kundeorienteret virksomhed arbejder Jaco hånd i hånd med kunderne fra designstadiet til levering og sikrer, at alle elementer styres og fremstilles i overensstemmelse med den højeste standard for kvalitet, funktionalitet og holdbarhed. Uanset om du har brug for en stor mængde enheder eller et lille antal, er Jaco i stand til at producere sprøjtestøbningsopgaver i alle størrelser for at imødekomme kundernes forskellige behov.

8. Associated Plastics Corporation (APC)

Virksomhedens navn: Associated Plastics Corporation (APC)

Forretningskapacitet: Brugerdefineret plastsprøjtestøbning, ingeniør- og designassistance, nøglefærdige operationer

Brancher, der betjenes: Biler, elektronik, el, fødevareforarbejdning, sport, legetøj, gartneri

Beliggenhed: 502 Eric Wolber Ave, Ada, Ohio 45810

Hjemmeside: http://www.associatedplasticscorp.com

Virksomhedens profil:

APC, som står for Associated Plastics Corporation, er en familieejet virksomhed, der blev etableret i 1979 som en specialiseret plastsprøjtestøbevirksomhed i Ada Ohio. Med fokus på præcisionsstøbning og produkter af højeste kvalitet betjener APC forskellige sektorer som bil-, elektronik-, el-, fødevare-, sports-, legetøjs- og havebrugsindustrien.

Virksomheden leverer løsninger til alt fra design/teknisk rådgivning til fuld service, herunder formdesign og fremstilling til forsendelse af det færdige produkt. APC bruger udstyr i verdensklasse med en kapacitet på 2000 tons for at garantere virksomhedens beredskab til store og komplekse projekter.

Derudover er deres engagement i overlegen kundeservice, tilgængelighed 24/7 og kvalitetssikring, understøttet af ISO 9001:certificering 2015, rettet mod at levere pålidelige højtydende støbte dele til forskellige anvendelser.

9. Edge Plastics Inc

Virksomhedens navn: Edge Plastics Inc.

Forretningskapacitet: Sprøjtestøbning af plast, brugerdefinerede farveformuleringer, robotforstærket produktion, storskalaproduktion

Brancher, der betjenes: Biler, forbrugerprodukter, industri, elektronik

Adresse: Mansfield, Ohio

Hjemmeside: Edge Plastics Inc.

Virksomhedens profil:

Edge Plastics Inc. er en førende producent af sprøjtestøbning, der er etableret i Mansfield, Ohio. De fokuserer på at fremstille specialfremstillede plastdele af høj kvalitet. Virksomheden bruger mere end 36 sprøjtestøbemaskiner med en kapacitet på 500-1650 tons, hvilket giver mulighed for både små og store serier af højpræcisionsdele til biler, forbrugere, industri, elektronik og meget mere.

Den anvendte teknologiske udvikling er opdateret med brug af robotter og tilpasset farve i produktionen for at øge effektiviteten, præcisionen og fleksibiliteten i produktionslinjen. Edge Plastics er fokuseret på at levere kvalitetsdele, der opfylder kundernes krav til kvalitet, levering og omkostninger.

Desuden har Edge Plastics et stort distributionsanlæg, der ligger tæt på motorveje, så det er nemt at styre logistikken og levere ordrer og produkter hurtigt. Uanset anvendelse, små eller store oplag sikrer vores topmoderne produktion, at dit produkt leveres til tiden og lever op til dine forventninger.

10. World Class Plastics, Inc.

Forretningskapacitet: Sprøjtestøbning af plast, processtyring, tilpasset formdesign, værdiforøgende tjenester

Brancher, der betjenes: Biler, forbrugerprodukter, industri, medicin, elektronik

Adresse: 7695 State Route 708, Russells Point, OH 43348

Hjemmeside: https://www.worldclassplastics.com/

Virksomhedens profil:

World Class Plastics, Inc. har været i sprøjtestøbningsbranchen i flere år med en forpligtelse til at levere fremragende plaststøbningsløsninger, reagere hurtigt på kundernes behov og skabe goodwill hos vores kunder. World Class Plastics blev grundlagt i 1986 og har arbejdet på at gøre sine kunder glade ved at levere de optimale løsninger til bilindustrien, forbrugsgoder, industri, medicin og elektronik.

Virksomheden bruger præcis processtyring og støbning til at levere dele og samlinger med snævre tolerancer. World Class Plastics er baseret på teamwork, samarbejde og gensidig forståelse og udvikler effektivt langsigtede partnerskaber med kunderne ved kun at levere produkter af høj kvalitet og til tiden.

Deres Russells Point, plastsprøjtestøbningsvirksomhed i Ohio World Class Plastics har et anlæg, der er ISO-kompatibelt, og derfor er de i stand til at opfylde krav til højvolumenproduktion såvel som krav til lavvolumen, specialiseret støbning. I dette scenarie kræver kunderne fuld eller delvis produktion eller tilpassede plaststøbningstjenester, og World Class Plastics er altid parat til at levere tjenesterne med dedikation til innovation, kvalitet og servicelevering.

Sammenfatning

Sincere Tech er en af de 10 bedste producenter af støbeforme i Kina der tilbyder csutom plastindsprøjtningsform og støbeløsninger til forskellige områder. Gennem stærke værdier om præcision, innovation og kundetilfredshed leverer virksomheden løbende støbte dele af høj kvalitet, der fuldt ud opfylder kundernes krav. Vi er en professionel leverandør til bil-, medicinal-, elektronik- og forbrugsvareindustrien. Sincere Tech er din pålidelige form- og Støbning produktionspartner, der tilfører værdi, kvalitet og ensartethed for at forbedre og optimere dit produktionsprojekt.

Hvis du leder efter sprøjtestøbevirksomheder i USA, har vi listet nogle af plastsprøjtestøbevirksomhederne i USA fra forskellige steder, håber det kan hjælpe dig med at træffe din beslutning.

Top 9 sprøjtestøbevirksomheder i Texas

Top 9 sprøjtestøbevirksomheder i Wisconsin

Top 9 plastsprøjtestøbevirksomheder i Chicago

Top 10 plastsprøjtestøbevirksomheder i Michigan

Top 10 sprøjtestøbevirksomheder i Indiana

Vi vil tilføje flere plastsprøjtestøbevirksomheder fra andre steder og lande.