Hvad er en sprøjtestøbning af polykarbonat (PC)?

Sprøjtestøbning af polykarbonat er en sprøjtestøbt del lavet af PC (polykarbonat) materiale. Det er en fremstillingsproces, hvor man producerer produkter ved at indsætte smeltet PC (polycarbonat) i en form. Normalt er smeltetemperaturen for PC-materiale mellem 270 og 320 grader Celsius. Det kan nedbrydes ved høje temperaturer og forårsage defekter som bobler, sorte pletter osv. Indsprøjtningstrykket styres typisk mellem 80 og 120 MPa.

Polykarbonat (PC) er en amorf termoplast. Disse polymerer tillader transmission af lys, ligesom glas. En vigtig egenskab er, at de kan opvarmes til deres smeltepunkt, afkøles og opvarmes igen uden at blive nedbrudt. Da PC kan blive flydende, kan du foretage sprøjtestøbning. De er modstandsdygtige over for varme og kan bruges med flammehæmmende materialer. Støbedelene er lavet af polykarbonat, som vi kalder sprøjtestøbning af polykarbonat.

Hvad er polykarbonat eller PC-materiale?

Polykarbonat kaldes generelt PC. På grund af dets fremragende mekaniske egenskaber er det almindeligvis kendt som skudsikker plast. PC-sprøjtestøbning har høj mekanisk styrke, et bredt temperaturområde, gode elektriske isoleringsegenskaber (anti-arc performance er uændret), god dimensionsstabilitet og gennemsigtighed osv.

Det bruges i vid udstrækning i elektriske produkter, elmålerskabe og strukturelementer til elektroniske produkter. Der findes mange modificerede produkter af PC, som regel tilsat glasfiber, mineralske fyldstoffer, kemiske brandhæmmere og andre plasttyper. PC har dårlig flydeevne, og det har brug for høje temperaturer, når man arbejder på Sprøjtestøbning af pc.

Anvendelser af polykarbonat (PC)

Anvendelser af sprøjtestøbte dele af polykarbonat

Der er mange brancher, der bruger pc-sprøjtestøbedele. Nedenfor er nogle af de mest almindelige brancher, der bruger pc-sprøjtestøbedele:

- En af de vigtigste anvendelser af pc-sprøjtestøbning er fremstilling af en række forskellige bilkomponenter, herunder instrumentbrætpaneler, indvendig beklædning og forlygteglas. PC'er er perfekte til disse anvendelser på grund af deres fremragende slagtolerance.

- Fremstilling af en række elektroniske komponenter, som f.eks. huse til bærbare computere, smartphones og andre elektroniske enheder, er en anden vigtig anvendelse af pc-sprøjtestøbning. Fordi pc'er kan beskytte sarte elektroniske komponenter mod varme og brandskader, gør deres varmebestandige og flammehæmmende egenskaber dem perfekte til disse anvendelser.

- Mange medicinske apparater og udstyr fremstilles ved hjælp af pc-sprøjtestøbning. Sprøjter, IV-stik og kirurgisk udstyr er blandt de mange ting, der er fremstillet af polykarbonat. PC er perfekt til disse anvendelser på grund af dets steriliserbarhed og biokompatibilitet, som gør det muligt at bruge det i medicinske omgivelser uden at risikere infektion.

- Legetøj, sportsudstyr og husholdningsapparater er blot nogle få af de ting, der produceres i forbrugsgodesektoren ved hjælp af PC-sprøjtestøbning. Fordi det er så let at støbe i indviklede former og designs, er polykarbonat et populært materialevalg til denne slags applikationer på grund af dets alsidighed og æstetiske appel.

Fordele ved sprøjtestøbning af polykarbonat

Alsidig. Du kan være kreativ med strukturerne. Du kan nemt forme igloer ud af det. Gå i gang med de fantasifulde former, du har i tankerne.

Beskytter mod skadelig UV-stråling. De holder den skadelige stråling ude. De lukker ikke de skadelige stråler ind i de drivhuse, der er lavet af disse materialer.

Små omkostninger. Disse materialer er nemme at transportere og håndtere. Du slipper for høje håndteringsomkostninger og arbejdskraft.

Ulemper ved sprøjtestøbning af polykarbonat.

Kemikalieresistens. Det er følsomt over for kemikalier. Det forringes, når det udsættes for organiske opløsningsmidler. De er meget følsomme over for slibende rengøringsmidler, rengøringsprodukter og opløsninger.

Holdbarhed. Det er tilbøjeligt til at absorbere lugt og få spændingsrevner.

Sprøjtestøbningsprocessen for polycarbonat

-

Behandling af materialer

Sprøjtestøbning af polykarbonat har høj vandabsorption. Så før sprøjtestøbning skal det forvarmes og tørres. Det rene polycarbonat tørres ved 120 °C, og den modificerede pc skal generelt tørres i mere end 4 timer ved en temperatur på 110 °C. Tørretiden bør ikke overstige 10 timer. Generelt kan du bruge metoden med luftekstrudering til at afgøre, om den er tør nok. Udnyttelsen af genbrugsmaterialer kan nå 20%. I nogle tilfælde kan udnyttelsen af genbrugsmaterialer være 100%; den faktiske mængde er underlagt produkternes kvalitetskrav. Genbrugsmaterialer kan ikke blande forskellige masterbatch samtidigt, ellers vil det alvorligt skade det færdige produkts natur.

Sprøjtestøbning af pc

-

Valg af sprøjtestøbemaskine

Nu bruger PC af omkostningsmæssige og andre grunde ofte modificerede materialer, især elektriske produkter, som skal øge den brandsikre ydeevne. Når den flammehæmmende pc og andre plastlegeringsprodukter støbes, skal det sikres, at sprøjtestøbemaskinens blødgøringssystem blandes godt og er korrosionsbestandigt. Det er uopnåeligt for den konventionelle blødgøringsskrue. Så når du vælger, skal du på forhånd sige, at der normalt er specielle pc-skruer, som kunderne kan vælge imellem.

-

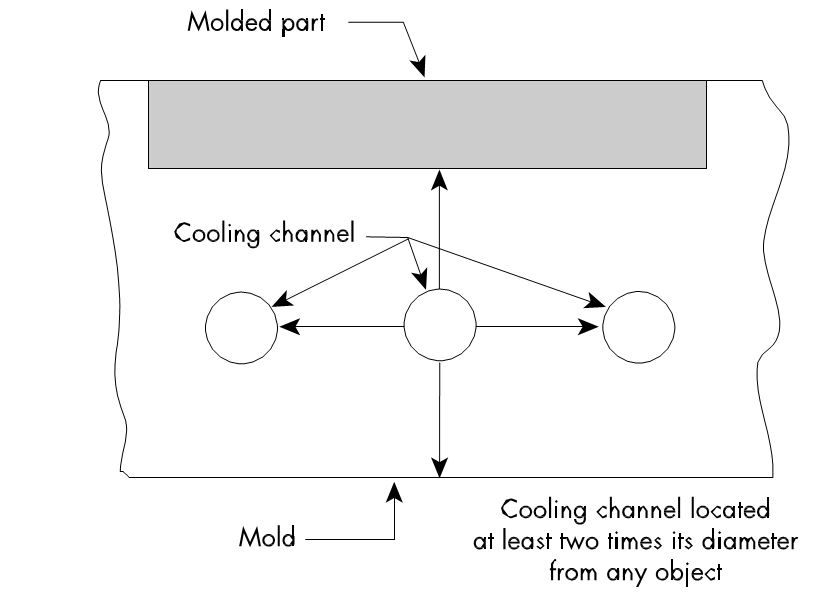

Design af form og port til sprøjtestøbning af polykarbonat

Den almindelige formtemperatur er 80-100 °C, og temperaturen på formen, der tilsætter glasfiber, er 100-130 °C. Små produkter kan bruge pinpoint-porten; portdybden skal være 70% af den tykkeste del; og andre porte er cirkulære og rektangulære. Hvis porten er større, er det bedre, hvilket kan reducere fejlene forårsaget af overdreven forskydning. Udluftningsdybden skal være mindre end 0,03-0,06 mm; løberen skal være kort og rund. Udstødningsgradienten er generelt omkring 30′-1.

-

Smeltetemperatur for polykarbonatmateriale

Du kan bruge gasinjektionsmetoden til at bestemme behandlingstemperaturen. Generelt er behandlingstemperaturen for polycarbonat sprøjtestøbning 270-320 ° C. Temperaturen på pc'en med en vis modifikation eller lav molekylvægt er 230-270 °C.

-

Indsprøjtningshastighed

Ved støbning anvendes normalt relativt hurtige indsprøjtningshastigheder, f.eks. til dele til elektriske kontakter. Almindeligvis er det fra langsom til hurtig sprøjtestøbning.

-

Pakning

Pakningen er 10 bar rundt; den kan reduceres passende uden gasledninger og farveblanding.

-

Opholdstid

Hvis materialerne opholder sig ved høje temperaturer i lang tid, vil de nedbrydes, afgive CO2 og blive gule. Du bør bruge PS til at rengøre cylinderen, ikke LDPE, POM, ABS eller PA.

-

Særlige bemærkninger

Nogle modificerede PC-sprøjtestøbematerialer, som er blevet genbrugt mange gange (molekylvægten er faldet) eller en ujævn blanding af ingredienser, vil nemt producere den mørkebrune væskeboble.

Fremstil sprøjtestøbte dele af polykarbonat i høj kvalitet, som kræver en særlig sprøjtetønde, fordi polykarbonat har en høj densitet. Normale indsprøjtningstønder gør det svært at støbe polycarbonatmaterialer. Hvis du leder efter polycarbonat sprøjtestøbningsdele af høj kvalitet, skal du kigge efter et professionelt polycarbonatstøbningsfirma, der kan støtte dig. Du kan kontakte os for at lave dine pc-støbedele.

Det vigtigste punkt for at vælge sprøjtestøbemaskine til pc-plastsprøjtestøbningsdele

Spændekraft:

Det færdige projicerede areal pr. kvadratcentimeter ganges med 0,47 til 0,78 ton (eller pr. kvadrattomme med 3 til 5 ton).

Størrelsen på maskinen: En færdig vægt er ca. 40-60% af sprøjtestøbemaskinens kapacitet. Hvis maskinen sætter polystyren som kapacitet (oz), som skal reduceres med 10%, I begyndelsen, som bruges som GUANG DA's kapacitet, er 1 ounce 28,3 gram.

Skrue: Skruelængden skal være mindst 15 diametre lang; L/DD på 20:1 er det bedste. Kompressionsforholdet skal helst være mellem 1,5:1 og 30:1. Stopventilen foran skruen skal være anbragt i en glidering. Den flydende spalte af resin skal være mindst 3,2 mm.

Dyse: Spidsåbningen skal være mindst 4,5 mm (diameter); hvis vægten af det færdige produkt er over 5,5 kg, skal dysens diameter være 9,5 mm eller derover. Desuden skal spidsåbningen være mindre end 0,5-1 mm mindre end portdiameteren, og segmentvejen er kortere, hvilket er bedre; den er ca. 5 mm.

Det vigtigste punkt er støbeforholdene for pc-sprøjtestøbning:

Smeltetemperatur og formtemperatur:

Den bedste temperaturindstilling til støbning er relateret til mange faktorer, såsom pressestørrelse, skruekonfiguration, formen og den støbte genstand i designet, støbecyklustiden osv. Generelt bør du indstille en lavere temperatur i den bageste del af fremføringsrøret eller fremføringsområdet for at få plast til at smelte gradvist. Og indstil en højere temperatur foran indføringsrøret. Men hvis skruen er designet defekt, eller L/DD-værdien er for lille, kan du også indstille den omvendte temperatur.

For formtemperaturen kan den høje formtemperatur give et bedre overfladeudseende, og restspændingen vil være mindre. For de tyndere eller længere færdige produkter til sprøjtestøbning af pc-plast er det let at fylde. Lave formtemperaturer kan dog forkorte formningscyklussen.

Skruens omdrejningshastighed foreslås til 40 til 70 o/min, men det afhænger af maskinens og skruens design.

Indsprøjtningstryk: For at fylde formen så hurtigt som muligt skal indsprøjtningstrykket være større, hvilket er bedre. Generelt er det omkring 850 til 1.400 KG/CM2, op til 2.400 KG/CM2.

Pakning: Generelt gælder det, at jo lavere, desto bedre. Af hensyn til ensartethed i fodringen anbefales det at bruge 3 til 14 KG/CM2.

Sprøjtestøbningshastigheden: Fyringshastigheden har en stor relation til portdesignet; når du bruger en direkte port eller kantport, skal du bruge den langsomme fyringshastighed for at undgå solskinsfænomenet og fænomenet med bølge- og strømmærker. Hvad mere er, hvis tykkelsen på færdige produkter er over 5 mm, kan du bruge langsom injektion for at undgå luftbobler eller udsparinger.

Generelt er princippet om brændingshastighed hurtigere for de tynde og langsommere for de tykke. Fra injektion til holdetryk er holdetrykket så lavt som muligt for at undgå, at støbeprodukterne ser ud til at have restspænding. Du kan dog bruge udglødningsmetoden til at fjerne eller lindre restspændingen. Tilstanden er 120 til 130 grader Celsius i cirka en halv til en hel time.

Sprøjtestøbning af pc-plast

Rengøring af fødecylinder

1. Under støbningstemperaturen for polycarbonat tilsættes rengøringsmaterialer (polystyren til generelle formål eller gennemsigtig benzen) og injiceres kontinuerligt i 20 til 30 gange.

2. Sæt maskinen tilbage, og fortsæt med at sprøjte rengøringsmaterialet ind med luft, indtil det indsprøjtede rengøringsmateriale begynder at svulme op og danne blærer.

3. Nulstil fodercylinderens temperatur til 200 til 230 grader Celsius.

4. Fortsæt med at rense materialet med luftindsprøjtning, indtil smeltetemperaturen på rensematerialet når 260 °C, og fødecylinderen ser meget ren og gennemsigtig ud på overfladen.

Hvis du er på udkig efter sprøjtestøbning af polykarbonat eller nogen anden plastindsprøjtningsform til dit projekt, er du velkommen til at kontakte os. Vi tilbyder specialfremstillede sprøjtestøbninger i PC, PMMA, ABS, PA66 og mange flere. Send os en e-mail for at få en pris på dit specialstøbningsprojekt nu.

Sincere Tech er en af de 10 bedste plastsprøjtestøbningsvirksomheder i Kina. Vi tilbyder en bred vifte af specialfremstillede pc-sprøjtestøbninger, trykstøbningsforme, metaldele, CNC-bearbejdning og formkomponenter. Gennem løbende investeringer i forskning og udvikling leverer vi banebrydende løsninger, der imødekommer vores kunders skiftende behov. Som en af de bedste sprøjtestøbeform leverandører i Kina, er vi stolte af vores engagement i ekspertise.

Kvalitet er af allerstørste betydning for os. For at sikre, at vi laver høj kvalitet plastformeVi bruger en CMM-målemaskine til at måle alle formkomponenter, elektroder og endelige støbedele. For at sikre, at alle dimensioner er inden for tolerancen, tester vi funktionen af dele og materialer for at sikre, at den endelige del opfylder dine krav.

Hvis du er på udkig efter en kinesisk støber til pc-sprøjtestøbning eller andre specialforme, er Sincere Tech en af dine bedste muligheder. Du kan forvente det højeste niveau af professionalisme, ekspertise og innovation. Med vores erfarne team er vi dedikeret til at hjælpe dig med at bringe dine ideer til live og levere overlegne produkter, der udmærker sig i ydeevne, holdbarhed og omkostningseffektivitet.

Vores udvidede muligheder omfatter, men er ikke begrænset til, følgende tjenester:

- Hurtig fremstilling af prototyper: Vi tilbyder hurtig prototyping (3D-printning eller CNC-bearbejdning af prototyper) for hurtigt at omdanne dit grove design til brugbare prototyper, test, forslag til redesign osv.

- CNC-bearbejdning med høj præcision: Vores avancerede CNC-maskiner gør os i stand til at skabe formkomponenter af høj kvalitet med snævre tolerancer, hvilket i øjeblikket sikrer tolerance og præcision i de sprøjtestøbte produkter.

- Overstøbning: Vi laver overstøbning til nogle håndtagsværktøjer; noget af overstøbningsprocessen bruges også til trykstøbningsforme. Kontakt os for at få et tilbud på dit overstøbningsprojekt.

- Indsatsstøbning: Indsatsstøbning ligner overstøbning, men vil være lidt anderledes; indsatsstøbning bruger normalt metaldele som substrat, og overstøbning bruger plastdele som substrat.

- Støbning med to skud: Med two-shot støbning kan vi producere komplekse komponenter i flere materialer i en enkelt arbejdsgang, hvilket reducerer kravene til samling og forbedrer designmulighederne. Two-shot støbning er mere kompleks end indsatsstøbning eller overstøbning, og two-shot støbning kræver en two-shot sprøjtestøbemaskine.

- Værdiforøgende tjenester: Ud over sprøjtestøbning, trykstøbning og bearbejdning tilbyder vi en række værdiskabende tjenester, herunder produktsilketryk, maling, samling, test, certifikater, emballering og logistiksupport, hvilket strømliner din forsyningskæde og reducerer omkostningerne.

Partner med Sincere Tech China Mold Maker til din Sprøjtestøbning af pc, trykstøbning og bearbejdning. Vi vil tilbyde dig den bedste kvalitet og en hurtig leveringstid. Kontakt os for et tilbud inden for 24 timer.