Termoplastiske elastomerer eller TPE-materiale er en særlig type semikrystallinske flerfasede termoplastiske materialer, der både har gummipolymerers elasticitet og termoplastiske materialers bearbejdelighed. Som med de fleste termoplastiske elastomerer eller TPE'er anvendes disse materialer i vid udstrækning i mange industrier, herunder bilindustrien og fremstilling af medicinsk udstyr. I denne artikel diskuterer vi TPE-materiale med hensyn til kemisk sammensætning, fremstillingsteknologier, f.eks. sprøjtestøbning, og plads i det polymere hierarki. Vi ser også på potentialet og ulemperne ved TPE-plast ud over nogle af de nyeste udviklinger.

Hvad er TPE-sprøjtestøbning (termoplastisk elastomer)?

TPE-sprøjtestøbning er en af de støbeteknikker, der indebærer dannelse af dele med TPE ved at støbe materialet gennem en smelteindsprøjtningsteknik. Denne proces er populær, fordi den er hurtig, miljøvenlig og kan fremstille tynde, stærke dele. TPE-sprøjtestøbning giver fleksibilitet i tolerancedesignet og er ideel til automatiseret produktion i stor skala. Derfor er den populær i bil- og forbrugerelektronikindustrien.

Hvad er termoplastiske elastomerer (TPE) i plast?

TPE'er er en familie af termoplastiske elastomerer, der giver gummilignende elasticitet ved anvendelse og plastisk bearbejdelighed. Ved opvarmning kan disse keramer blødgøres mange gange, og de kan også hærdes mange gange ved opvarmning efterfulgt af en modsatrettet afkølingsproces uden skadelige ændringer. Dette særlige aspekt, påpeger de, er i stand til at differentiere TPE-materiale fra termohærdet gummi. Så det gør det lettere at genbruge og forme.

Dannelsesproces for TPE (termoplastisk elastomer)

Lad os gennemgå den komplette proces, der er involveret i dannelsen af TPE-plast

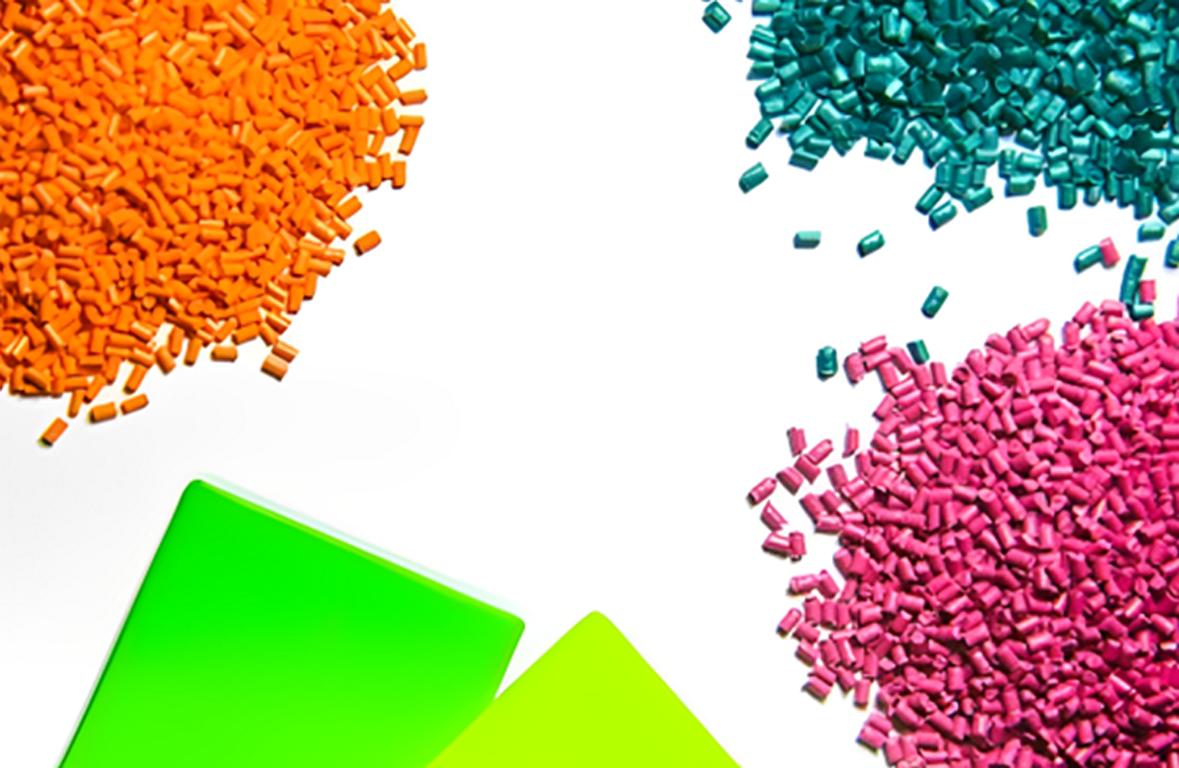

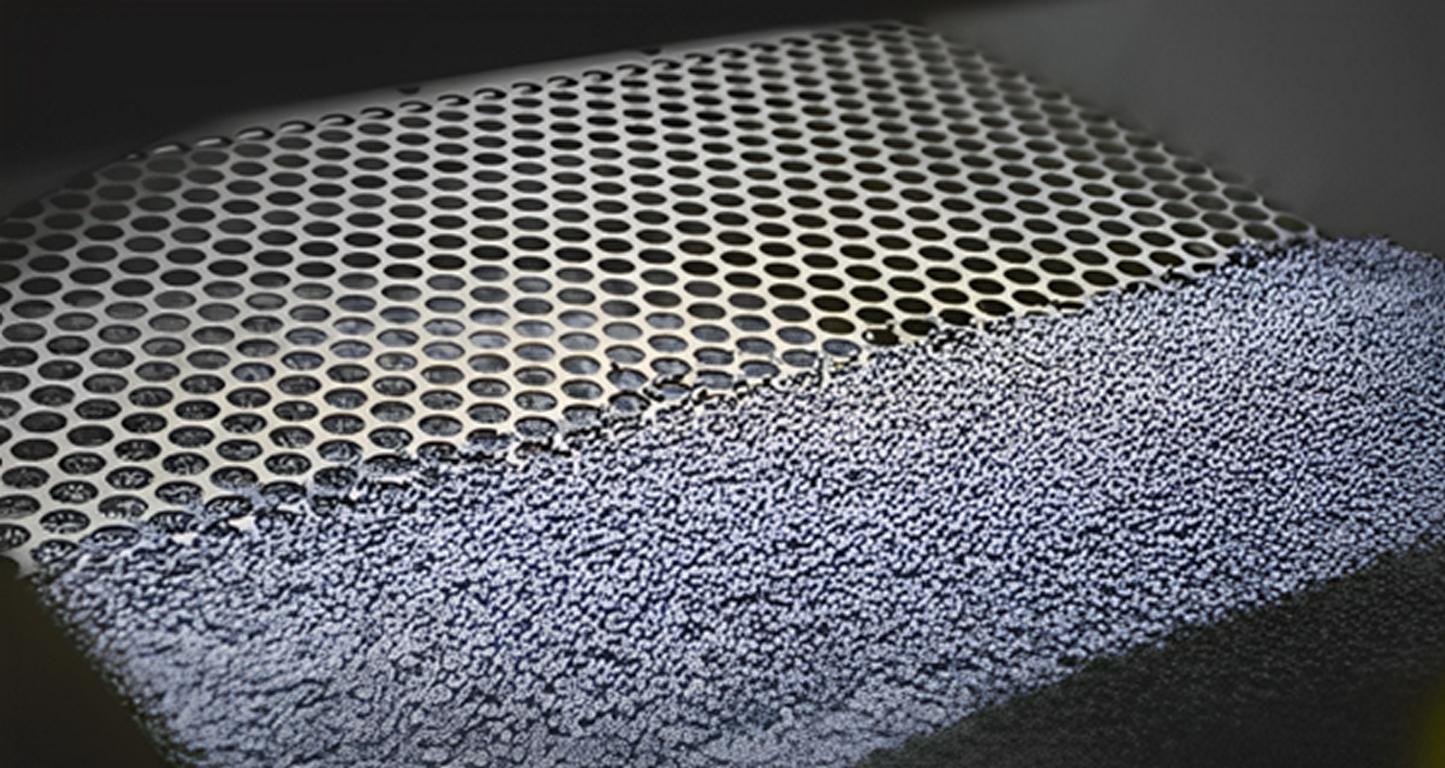

1. Forberedelse af råmateriale:

TPE-materialer i pilleform opsamles og føres ind i en tragt, som regel over sprøjtestøbemaskinen. Ingredienserne kombineres i en enkelt pille, hvilket betyder, at den er lige effektiv i hvert trin af formning og opvarmning. Det gør resultaterne meget forudsigelige og reducerer problemer med materialehåndtering i hele processen.

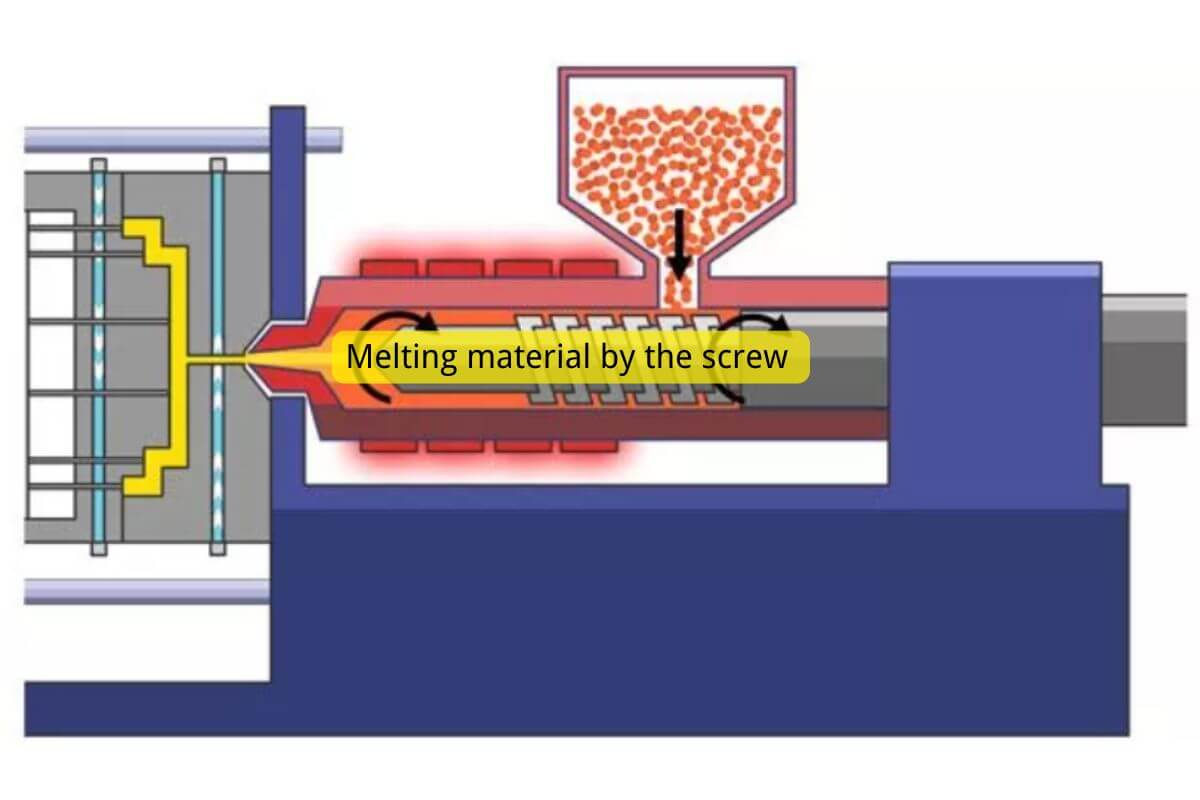

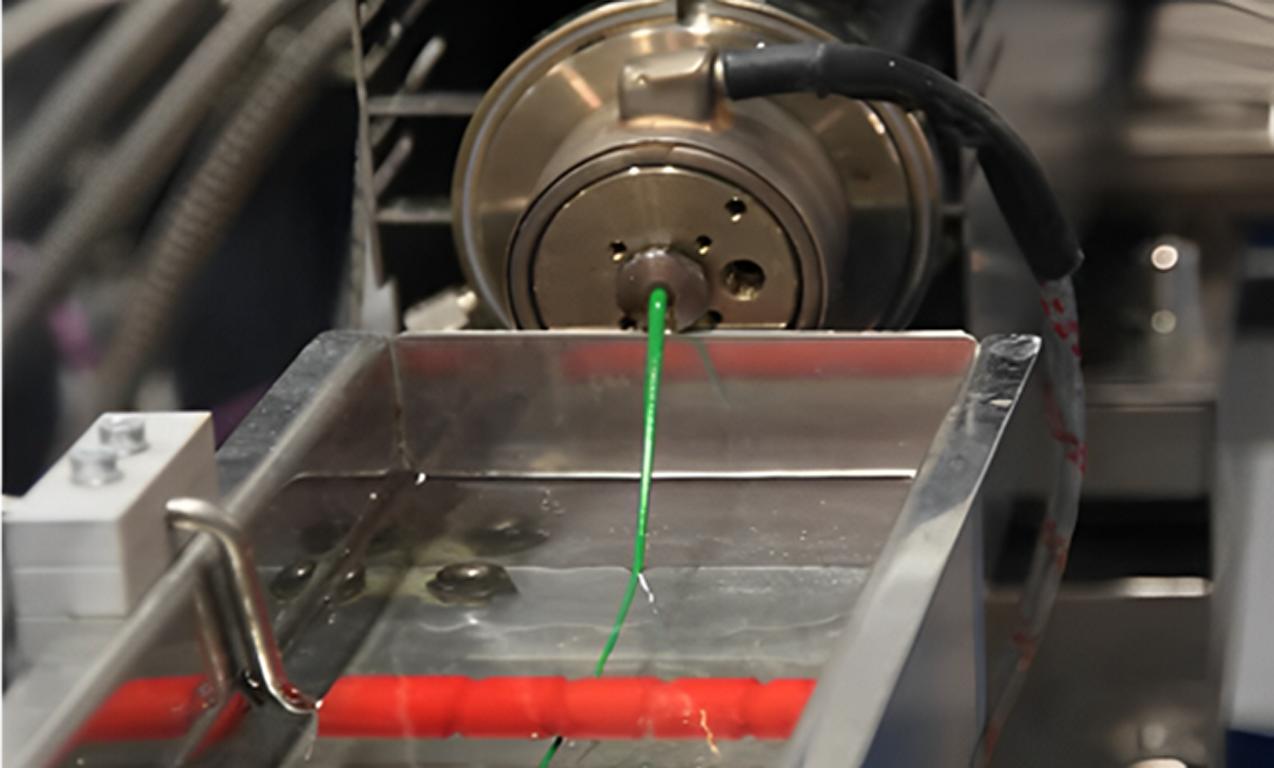

2. Smeltefasen

Disse TPE-pellets transporteres derefter fra tragten til varmekammeret, hvor pelletsene opvarmes (normalt ved ca. 200-250 °C). Dette temperaturområde afhænger af den type TPE-materiale, der skal bruges). Varmen blødgør pillerne til en væskelignende masse, som nemt kan modelleres til den ønskede form. Især temperaturaspektet skal overvåges nøje i denne proces, da en for høj temperatur kan beskadige materialet og påvirke produktets kvalitet.

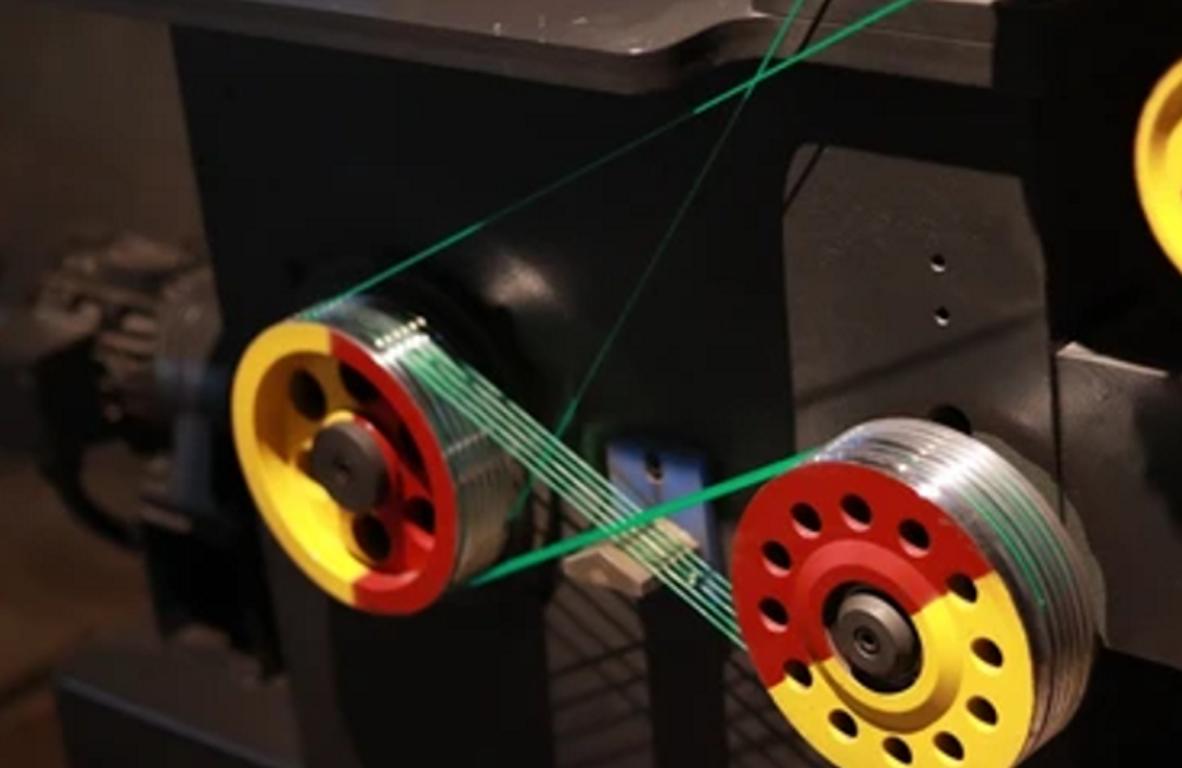

3. Indsprøjtningsfase

Skruen eller stemplet tvinger TPE-materialet under højt tryk ind i formen på formens hulrum. Det tager form af den ønskede del og kan indeholde en kompleks form, når det gælder det endelige produkts egenskaber. Denne fase skal overvåges nøje for at sikre, at der hældes "top side hundreds" uden krympning, hulrum eller luftbobler i den endelige del.

4. Afkøling og størkning

Under fyldning af formhulrummet afkøles den smeltede TPE og danner en form af hulrummet, der størkner i processen. For at regulere produktets afkølingshastighed og for at minimere ujævn temperaturfordeling, som påvirker delens forvrængning. Her kan formen være forsynet med et kølesystem som f.eks. vandveje. En anden fordel ved kontrolleret afkøling er, at den eliminerer skævhed og minimerer sandsynligheden for krympning, og at den endelige størrelse bliver nøjagtig.

5. Udkastningstrin

Når TPE-delen er størknet, skubbes den ud af formhulrummet ved hjælp af ejektorstifter eller lignende. Derefter udbenes den og gøres klar til enhver yderligere operation, der er nødvendig for den. Denne fase har en kritisk tidsfaktor, hvor udstødning tidligere end nødvendigt kan forvrænge delen, mens udstødning derefter kan påvirke den samlede produktionshastighed.

Hvad er forskellen på TPE- og TPR-materiale?

Følgende tabel giver en detaljeret sammenligning af TPE vs. TPR; du kan gå til tpr-materiale side for at få mere at vide om, hvad TPR-plast er.

| Funktion | TPE (termoplastiske elastomerer) | TPR (termoplastisk gummi) |

| Sammensætning | En blanding af plast og gummilignende polymerer (f.eks. SEBS, TPU) | Styrenbaseret elastomer, typisk SEBS |

| Hårdhed (Shore A) | 20-90 | 10-80 |

| Elasticitet | Høj, gummiagtig | Lidt blødere, høj fleksibilitet |

| Maks. temp. Modstand | Op til 120 °C | Op til 100 °C |

| Anvendelser | Biler, medicin, elektronik | Fodtøj, greb, husholdningsartikler |

| Kemisk modstandsdygtighed | Moderat til høj | Moderat |

| Genanvendelighed | Høj | Moderat |

Forskellige kategorier af termoplastiske elastomerer (TPE)

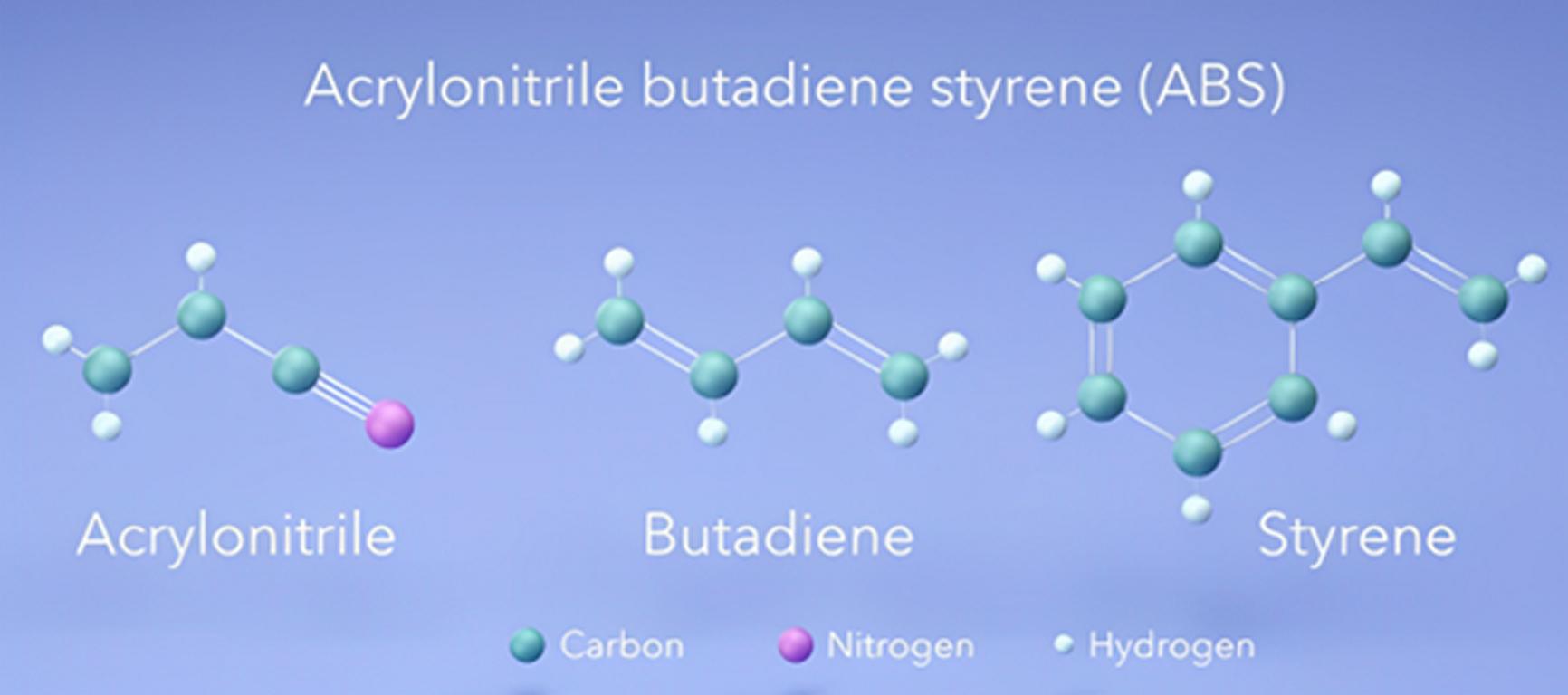

Termoplastiske elastomerer (TPE) inddeles i flere kategorier baseret på deres kemiske struktur og egenskaber:

- Styreniske blokcopolymerer (SBC'er)

Styrenic Block Copolymers (SBC'er) er en af de mest anvendte typer TPE'er på grund af deres unikke sammensætning af styren og gummiagtige blokke, som gør det muligt for dem at kombinere fleksibilitet med plastens styrke. SBC'er kan forarbejdes ved hjælp af forskellige metoder som ekstrudering, sprøjtestøbning og blæsestøbning, hvilket gør dem anvendelige til en lang række formål.

Disse TPE'er udviser fremragende elasticitet, gennemsigtighed og fleksibilitet og er også let farvbare. De bruges ofte i applikationer, der kræver blød berøring og fleksible materialer, som f.eks. greb, håndtag, medicinsk udstyr, emballagematerialer og husholdningsartikler. SBC'er har også en fremragende modstandsdygtighed over for fugt og god klarhed, hvilket gør dem til et ideelt valg til klare emballagematerialer og specielle anvendelser i produkter til personlig pleje.

- Termoplastiske polyurethaner (TPU)

Termoplastiske polyurethaner (TPU) er kendt for deres enestående holdbarhed og fleksibilitet, hvilket gør dem til et populært valg til krævende anvendelser. TPU-materialer har en fremragende slidstyrke, hvilket bidrager til deres lange levetid i applikationer med høj slitage, og de har også stor elasticitet, fleksibilitet ved lave temperaturer og modstandsdygtighed over for olier, fedt og opløsningsmidler.

Disse egenskaber gør TPU'er særligt velegnede til bilindustrien, fodtøj og medicinske anvendelser. I bilindustrien bruges TPU'er ofte til affjedringsbøsninger, tætninger og indvendige komponenter. I fodtøj bruges de til såler, der kræver både fleksibilitet og holdbarhed. I medicinske sammenhænge bruges TPU'er i slanger, katetre og andet udstyr, der kræver modstandsdygtighed og kompatibilitet med menneskekroppen. På grund af deres alsidighed kan TPU'er tilpasses til forskellige hårdhedsniveauer og grader af gennemsigtighed. Gå til Sprøjtestøbning af TPU side for at få mere at vide.

- Termoplastiske olefiner (TPO)

Termoplastiske olefiner (TPO) er blandinger af polypropylen (PP) og elastomerer, hvilket giver et materiale, der kombinerer egenskaberne ved både gummi og plast. TPO'er har en overlegen kemikaliebestandighed, slagstyrke og UV-bestandighed sammenlignet med standard polypropylen, hvilket gør dem velegnede til udendørs brug og høj belastning.

De bruges ofte i bilindustrien, især til kofangerovertræk, interiørlister og instrumentbrætkomponenter, samt som tagmembraner i byggeriet, hvor holdbarhed og vejrbestandighed er afgørende. I husholdningsapparater bidrager TPO'er til komponenter, der kræver slagfasthed og styrke. Disse materialer er værdsat for deres evne til at blive genbrugt, hvilket øger deres appel i bæredygtigt produktdesign.

- Termoplastiske vulkanisater (TPV)

Termoplastiske vulkanisater (TPV) er en unik blanding af termoplast og gummi, hvor gummifasen er dynamisk tværbundet. Denne tværbindingsproces forbedrer materialets elasticitet, varmebestandighed og generelle holdbarhed, så TPV'er kan efterligne mange af de egenskaber, der kendetegner traditionel vulkaniseret gummi, samtidig med at de tilbyder termoplastens forarbejdningsfordele.

De bruges ofte i applikationer, der kræver varme- og kemikalieresistens, som f.eks. vejrforseglinger, slanger og pakninger til biler. TPV'er giver fremragende modstandsdygtighed og kan modstå gentagen kompression og bøjning, hvilket gør dem til et foretrukket valg i dynamiske applikationer. Derudover er de lette, hvilket bidrager til forbedret brændstofeffektivitet, når de bruges i bildele.

- Copolyester-elastomerer (COPE)

Copolyester-elastomerer (COPE) er værdsat for deres balance mellem fleksibilitet og styrke, hvilket giver dem mulighed for at fungere godt under høje belastninger. COPE'er bruges ofte i applikationer, der kræver modstandsdygtighed over for høje temperaturer, brændstoffer og olier, hvilket gør dem velegnede til tekniske applikationer, især i bil- og industrisektoren.

COPE'er bruges f.eks. i produktionen af tandhjul, remme og dæmpere, da de bevarer deres fleksibilitet og strukturelle integritet, selv når de udsættes for udfordrende miljøfaktorer. Ud over anvendelser i bilindustrien finder COPE'er anvendelse i sportsudstyr og elektronik, hvor der er behov for både modstandsdygtighed og fleksibilitet. Disse elastomerer er meget modstandsdygtige over for bøjningstræthed, hvilket betyder, at de kan udholde gentagne bøjninger og vridninger uden væsentlig slitage.

- Polyether-blok-amider (PEBA)

Polyether Block Amides (PEBA) tilbyder en enestående kombination af fleksibilitet, kemisk resistens og letvægtsegenskaber. PEBA er kendt for sin fremragende bøjelighed og lave densitet og bruges ofte i applikationer, hvor vægtbesparelser og holdbarhed er afgørende. Inden for det medicinske område bruges PEBA til komponenter som kateterslanger og ballonudvidelser, da det giver den nødvendige fleksibilitet, biokompatibilitet og modstandsdygtighed over for kropsvæsker.

I sportsudstyr bidrager det til lette og højtydende produkter som f.eks. sportssko og skistøvler, hvor elasticitet, fleksibilitet ved lave temperaturer og slagfasthed er afgørende. Derudover er PEBA meget modstandsdygtigt over for olier, fedt og forskellige kemikalier, så det kan opretholde ydeevnen selv i barske miljøer.

- Cykliske olefin-copolymerer (COC)

Cykliske olefincopolymerer (COC) er unikke blandt TPE'er på grund af deres høje optiske klarhed, lave fugtabsorption og dimensionelle stabilitet. Disse materialer har en tilfældig polymerstruktur, som giver dem en enestående gennemsigtighed, der minder om glas. COC'er bruges ofte i medicinske og optiske applikationer, hvor klarhed, kemisk resistens og renhed er afgørende, f.eks. i diagnostisk udstyr, farmaceutisk emballage og optiske linser.

Deres lave fugtabsorption gør dem meget velegnede til medicinsk emballage, da det hjælper med at beskytte følsomt medicinsk og farmaceutisk indhold. Derudover gør COC's høje glasovergangstemperatur dem velegnede til anvendelser, der kræver varmebestandighed, mens deres lave dobbeltbrydning er en fordel i optiske enheder. COC'er vælges ofte til avancerede emballagematerialer og linser, der kræver både gennemsigtighed og styrke.

Hver kategori af TPE har unikke egenskaber, der gør den velegnet til specialiserede anvendelser på tværs af brancher, herunder bilindustrien, medicinalindustrien, forbrugerprodukter og industriteknik. Ved at vælge den rette type TPE kan producenterne optimere produkternes ydeevne, holdbarhed og omkostningseffektivitet i forskellige anvendelser.

Vigtige egenskaber ved TPE-materiale

Lad os udforske de forskellige egenskaber ved TPE;

1. Elasticitet

TPE har egenskaber som en gummielastik, der kan strækkes og trækkes tilbage på grund af gummiets relativt elastiske egenskaber. Det gør det velegnet, hvor fleksibilitet og spændstighed har betydning, f.eks. i tætninger, pakninger og andre soft-touch-anvendelser.

2. Termoplasticitet

TPE har samme egenskaber som gummi, men er unikt, fordi det kan smeltes og genbruges ved høje temperaturer. Det er en termoplast, hvilket betyder, at den kan smeltes og bruges til at forme produkter og derefter omformes, hvilket er praktisk i forbindelse med fremstilling og genbrug.

3. Holdbarhed

TPE har fremragende egenskaber i forhold til slitage, slid og slag ved forskellige anvendelser. Især hvor der er brug for holdbare dele som f.eks. dele til biler og elektronik.

Genanvendelighed

Som enhver anden termoplast er TPE genanvendelig og reducerer produktionens indvirkning på miljøet. Denne genanvendelighed er nyttig i industrier, der forsøger at minimere eller eliminere affald, især når de forsøger at være produktive i brugen af emballagematerialet.

Hvad er forskellen mellem TPE og TPR silikone eller gummi?

Følgende tabel giver en detaljeret sammenligning af TPE og TPR silikone og naturgummi; Gå til TPE vs. silikone for at få mere at vide om forskellen mellem TPE og silikone. Hvis du vil vide mere om silikone, kan du gå til Er silicoen sikkert? side.

| Funktion | TPE (termoplastiske elastomerer) | Silikone | Gummi (naturligt/syntetisk) |

| Sammensætning | Blanding af termoplast og elastomerer | Syntetisk polymer, baseret på silica | Naturlig (latex) eller syntetisk (f.eks. SBR) |

| Hårdhed (Shore A) | 20-90 | 10-80 | 30-90 |

| Elasticitet | Høj, gummiagtig | Meget høj, fleksibel ved lave temperaturer | Meget høj |

| Maks. temp. Modstand | Op til 120 °C | Op til 200 °C | Op til 100°C (naturlig), 150°C (syntetisk) |

| Kemisk modstandsdygtighed | Moderat til høj | Fremragende | God (syntetisk), moderat (naturlig) |

| Forarbejdning | Sprøjtestøbning, ekstrudering | Kompressionsstøbning, ekstrudering | Vulkanisering, kompression, ekstrudering |

| Genanvendelighed | Høj | Lav | Lav til moderat |

| Anvendelser | Biler, medicin, forbrugsvarer | Medicinsk, fødevarekontakt, elektronik | Dæk, pakninger, tætninger, fodtøj |

| Omkostninger | $$ (omkostningseffektiv, genanvendelig) | $$$ (højere pris, holdbar) | $$ (varierer efter type, begrænset genanvendelighed) |

Vigtige overvejelser ved valg af TPE-materiale

Her er nogle af de vigtigste punkter, når du vælger TPE-materiale;

1. Krav til ansøgning

Bestem de specifikke mekaniske egenskaber, der er nødvendige for anvendelsen, såsom trækstyrke, fleksibilitet og hårdhed. De typiske egenskaber for TPE varierer afhængigt af sammensætningen af P og E-PO, og ydeevnen for lignende TPE-formuleringer ændres afhængigt af det miljø, de bruges i.

2. Temperaturområde

Tag hensyn til de temperaturforhold, som TPE'en skal bruges under. TPE'er har også en maksimal temperaturgrænse, og det er vigtigt at vælge den rigtige kvalitet for at opnå den nødvendige ydeevne under driftsforhold med høj eller lav temperatur.

3. Kemisk kompatibilitet

Vurder selv omfanget af den kemiske eksponering, som TPE'en vil blive udsat for. Nogle TPE'er er kemisk overlegne i forhold til andre; at kende miljøet, dvs. de forhold og situationer, hvor materialet skal bruges, hjælper med at finde et materiale, der ikke forringes eller mister sine egenskaber.

4. Behandlingsmetode

Identificer den planlagte forarbejdningsmetode (sprøjtestøbning/ekstrudering osv.). Nogle TPE'er kan være specielt designet til at fungere godt i bestemte processer og gøre en verden til forskel i produktionsresultater og -omkostninger.

5. Overholdelse af lovgivningen

TPE overholder de gældende regler i industrien. Dette kan omfatte medicinsk eller fødevarerelateret. Produktet og materialerne skal opfylde sikkerheds- og miljøkrav.

Miljø- og genanvendelsesfaktorer for TPE

Lad os diskutere nogle af de vigtige miljø- og genbrugsfabrikker for TPE;

- Genanvendelighed: TPE'er er ofte genanvendelige, og det er en af de største fordele i forhold til andre gummityper. Find ud af, om konceptet med TPE'er er genanvendeligt og kan genbruges, når det er blevet brugt, og om det er genanvendeligt.

- Miljøpåvirkning: Analyser TPE'ens egnethed i forhold til dens økologiske påvirkning ved brug, produktion og bortskaffelse. Evaluer også indkøb og kilden, hvorfra du får produktmaterialet eller -fremstillingen, med henblik på fornyelse.

- Overvejelser om livets afslutning: Identificer en plan for håndtering af produktet i slutningen af livscyklussen. Kend nogle af mulighederne for, at TPE'en bliver genbrugt, genanvendt eller udledt.

- Bionedbrydelighed: TPE'er er ikke bionedbrydelige og er miljøvenlige på markedet.

- Bæredygtig praksis:

Evaluer energiforbrug, udledning og bortskaffelse hos producenten af TPE'er og andre relevante emner. Dette bør gøres med leverandører, der er villige til at praktisere bæredygtige produktionsprocesser.

Anvendelser af TPE

Her er nogle af de vigtigste anvendelser af TPE;

- Komponenter til biler: TPE er nyttigt i tætninger, pakninger og indvendige dele til biler på grund af dets højere styrke og fleksibilitet.

- Medicinsk udstyr: De vigtigste anvendelser af TPE er slanger, katetre og sprøjteforseglinger på grund af dets biokompatibilitet.

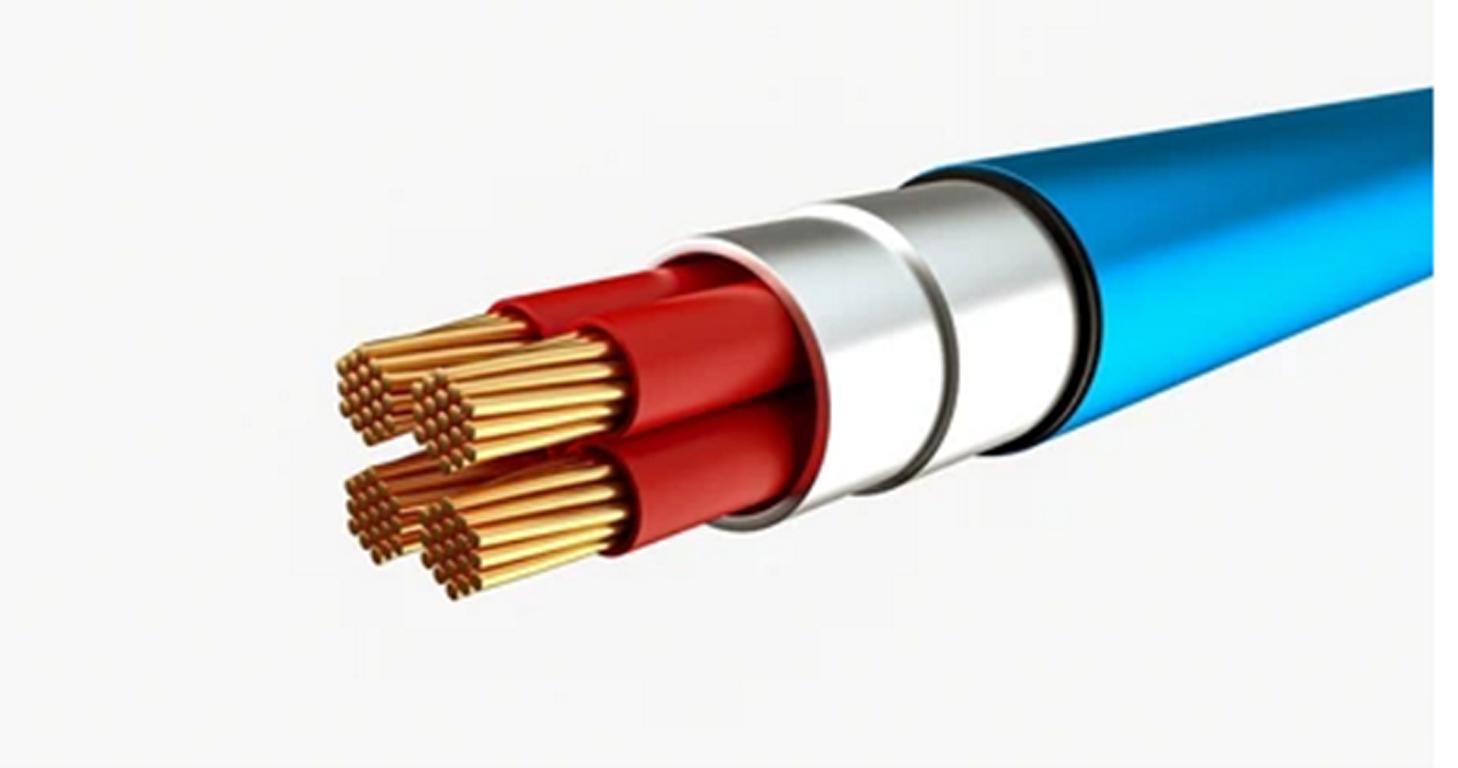

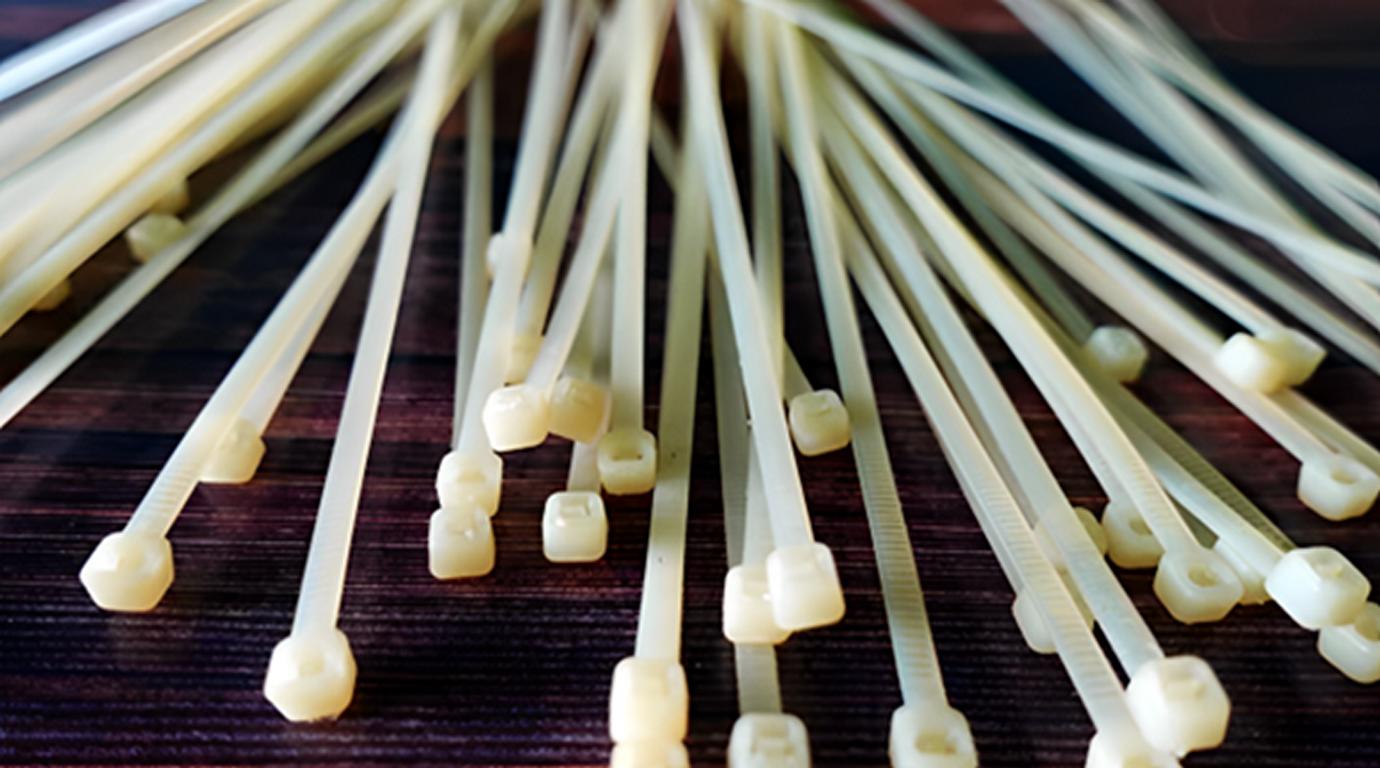

- Forbrugerelektronik: Det er velkendt inden for kabel-, stik- og soft-touch-greb.

- Fodtøj: TPE er let, har fremragende egenskaber og fleksibilitet og bruges derfor i vid udstrækning til skosåler.

- Emballage: På grund af TPE's styrke og formbarhed bruges det i fleksible film, hætter og tætninger.

Fordele og ulemper ved TPE

Følgende er nogle af fordelene og begrænsningerne ved TPE

Fordele:

- Genanvendelig og omkostningseffektiv

- Den er nem at forarbejde ved sprøjtestøbning

- Et materiale, der også har en vis strækbarhed, er både elastisk og termoplastisk.

- Giver fleksibilitet i designet

- Bredt udvalg af hårdhedsniveauer

Ulemper:

- De har også dårlig varmebestandighed sammenlignet med andre flammehæmmere.

- Ikke desto mindre er disse laminaters kemiske modstandsdygtighed ret beskeden i nogle kvaliteter.

- Materialeomkostningerne er høje sammenlignet med andre konventionelle plastmaterialer.

- Det er også uegnet til anvendelse i områder med høje temperaturer.

Hvornår skal jeg bruge TPE'er?

Her er nogle punkter, hvor TPE'er kan være en god løsning;

- Fleksible anvendelsesmuligheder: Mest anvendelig, hvor der ønskes fleksibilitet i materialet, som ved tætninger og pakninger, fordi denne materialeklasse har en gummilignende karakter.

- Støbte dele: Bruges primært i store mængder til fremstilling af forskellige former. De er komplicerede via både sprøjtestøbning og ekstruderingsteknikker.

- Miljømæssige overvejelser: Det vil være velegnet til produkter, der bruger TPE'er, da det opfylder kravet om at være miljøvenligt, da de er genanvendelige.

- Overholdelse af lovgivningen: Bedst til brug i industrier og virksomheder, der kræver overholdelse af sundhedsstandarder som f.eks. medicinal- og fødevarekontaktindustrier.

Hvornår skal man ikke bruge TPE'er?

Her er nogle punkter, hvor du skal undgå at bruge TPES;

- Anvendelser ved høje temperaturer: Ikke egnet til brug i miljøer over 120 grader Celsius, da TPE'er er kendt for at blive nedbrudt eller miste egenskaber i sådanne omgivelser.

- Ekstrem kemisk eksponering: Det er tilrådeligt ikke at bruge et produkt, hvor du skal støde på stærke kemikalier eller opløsningsmidler, der kan påvirke materialet.

- Omkostningsintensive applikationer: Hvis lavere omkostninger er mere passende i forhold til kravene til ydeevne (gummi eller plast), bør man se på dem.

Konklusion

Konklusionen er, at TPE på grund af sine fleksible egenskaber og høje holdbarhed sammen med muligheden for nem forarbejdning kan opfylde kravene til alsidige anvendelser som f.eks. bilindustrien og forbrugerelektronik. Da bæredygtighed får større og større betydning, gør TPE's genanvendelighed og muligheden for at bruge biomaterialer det endnu mere tiltrækkende. I takt med innovationen forventes TPE at få flere funktioner i forskellige produktdesigns på tværs af forskellige brancher.

Ofte stillede spørgsmål

Q1. Hvad er TPE-materiale?

TPE-plast er en polymer, og dens egenskaber er gummiagtig elasticitet og termoplasticitet og kan forarbejdes til at blive formet.

Q2. Hvad er forskellen mellem TPE og gummi?

Men i modsætning til gummi, TPE plastmateriale kan smeltes og omformes, og denne proces kan gentages flere gange.

Q3. Hvilke industrier bruger TPE-plastmateriale?

TPE-plastmateriale finder anvendelse i bilindustrien, medicinalindustrien, elektronikindustrien og forbrugsvareindustrien.

Q4. Kan TPE-plastmateriale genbruges?

TPE-materiale kan faktisk genbruges og oparbejdes, mens det oplever beskedne eller ubetydelige ændringer i egenskaber.

Q5. Er TPE-plast varmebestandigt?

Det er mere fleksibelt end de fleste andre tekniske termoplaster, men har en lav varmebestandighed. Derudover er det ikke egnet under høje temperaturer.

Q6. Hvad er de forskellige typer af TPE'er?

Nogle af elastomerne omfatter styrenblokcopolymerer (SBC), termoplastisk polyurethan (TPU) og termoplastiske olefiner (TPO).

PA6 GF30 VS PA6.6-GF30: Hvad er forskellen?

PA6 GF30 VS PA6.6-GF30: Hvad er forskellen?