Zink-nikkelbelægning, en komplet oversigt

Nikkelforzinkning er en af de mest udbredte galvaniseringsmetoder i bilindustrien, elektronikindustrien og andre industrier. Derudover er den meget effektiv til at give høje korrosionsbeskyttende egenskaber og højere holdbarhed. I lyset af de stigende krav til beskyttelse af metaller under ret aggressive forhold er zink-nikkel-belægninger meget værdsatte for deres værdifulde egenskaber. I denne artikel vil vi forklare, hvad zink-nikkelbelægning er, hvordan den kan udføres, fordelene ved at bruge denne type belægning, og hvad der adskiller den fra zinkbelægning.

Hvad er zink-nikkel-belægning?

Zink-nikkelbelægning er en overfladebehandlingsproces, hvor et lag af en zink-nikkel-legering afsættes på en bestemt overflade. Det har normalt 85-93% zink og 7-15 % nikkel. Desuden overgår det almindelig zinkbelægning med hensyn til korrosionsbeskyttelse, og derfor er produktet nyttigt til mange anvendelser. Disse kan omfatte rumfart, bilindustri og produktion af tungt udstyr. Zink-nikkelbelægning bruges, når et objekt fungerer i et barskt miljø, der kan udsætte det for alvorlig korrosion eller store temperatursvingninger.

Hvad er den største forskel mellem zink-nikkelbelægning og zinkbelægning?

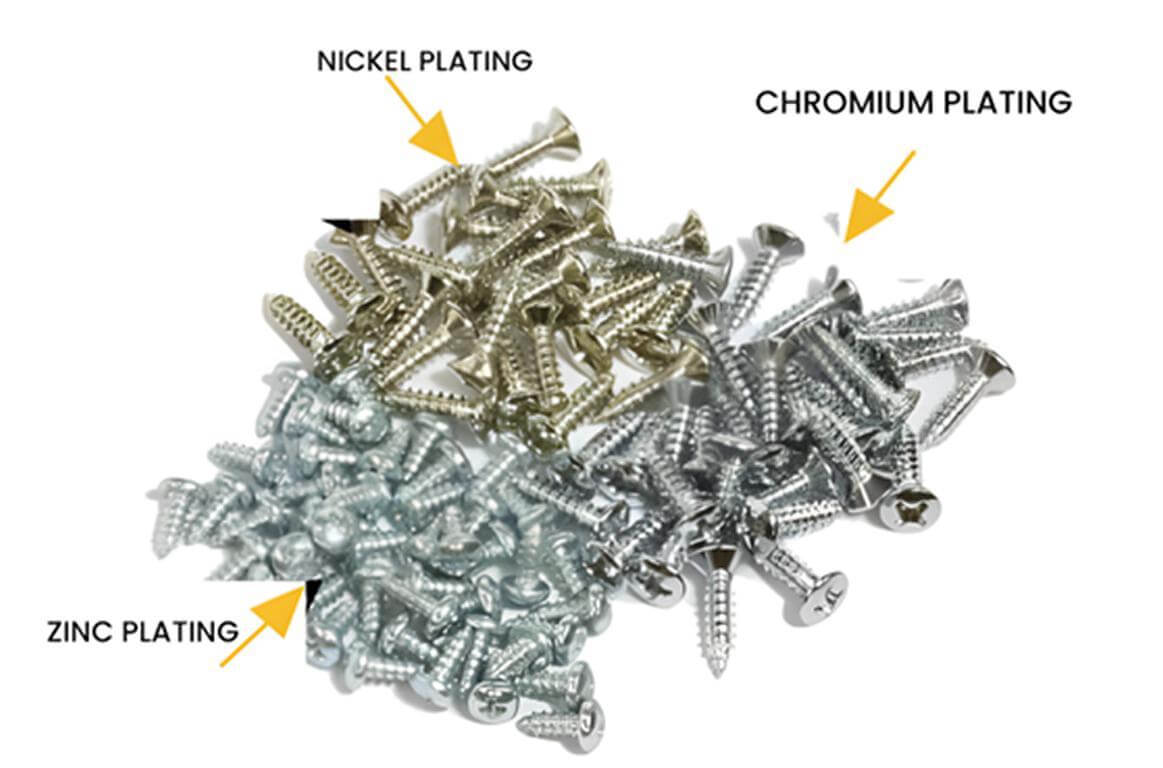

Zinkbelægning og zink-nikkelbelægning er forskellige på grund af deres sammensætning. Derfor har de også forskellige processer og anvendelser i mange industrier. Lad os udforske de største forskelle mellem dem; tjek for at få mere at vide om Nikkelbelægning.

| Funktion | Zink-nikkel-belægning | Zinkbelægning |

| Sammensætning | 85-93% Zink, 7-15% Nikkel | 100% Zink |

| Modstandsdygtighed over for korrosion | Op til 1000 timer (ASTM B117) | 72-200 timer (ASTM B117) |

| Belægningens tykkelse | 8-20 mikrometer | 5-12 mikrometer |

| Temp. Modstand | Op til 120 °C (248 °F) | Op til 70 °C (158 °F) |

| Hårdhed | 350-400 HV (Vickers) | 70-120 HV (Vickers) |

| Modstandsdygtighed over for slid | Fremragende | Moderat |

| Udseende | Lyse, matte, forskellige farver | Sølv, gul, blå |

| Miljømæssig modstandsdygtighed | Høj (saltvand, kemikalier) | Moderat |

| Omkostninger | Højere | Lavere |

| Anvendelser | Biler, rumfart, marine | Fastgørelsesmidler, bolte, almindeligt hardware |

Forskellige typer af zink-nikkel-belægningsteknikker

Så her er forskellige typer af teknikker, vi kan bruge til zink-nikkelbelægning;

1. Galvanisering

Her nedsænker vi substratet i en zink-nikkel-elektrolytopløsning og sender en elektrisk strøm ind i opløsningen. På den måde kan zink-nikkel-legeringen aflejres på metaloverfladen og give præcis kontrol over belægningens tykkelse. Du kan gå til Forkromning af plast side for at få mere at vide om galvaniseringsprocessen for plastprodukter.

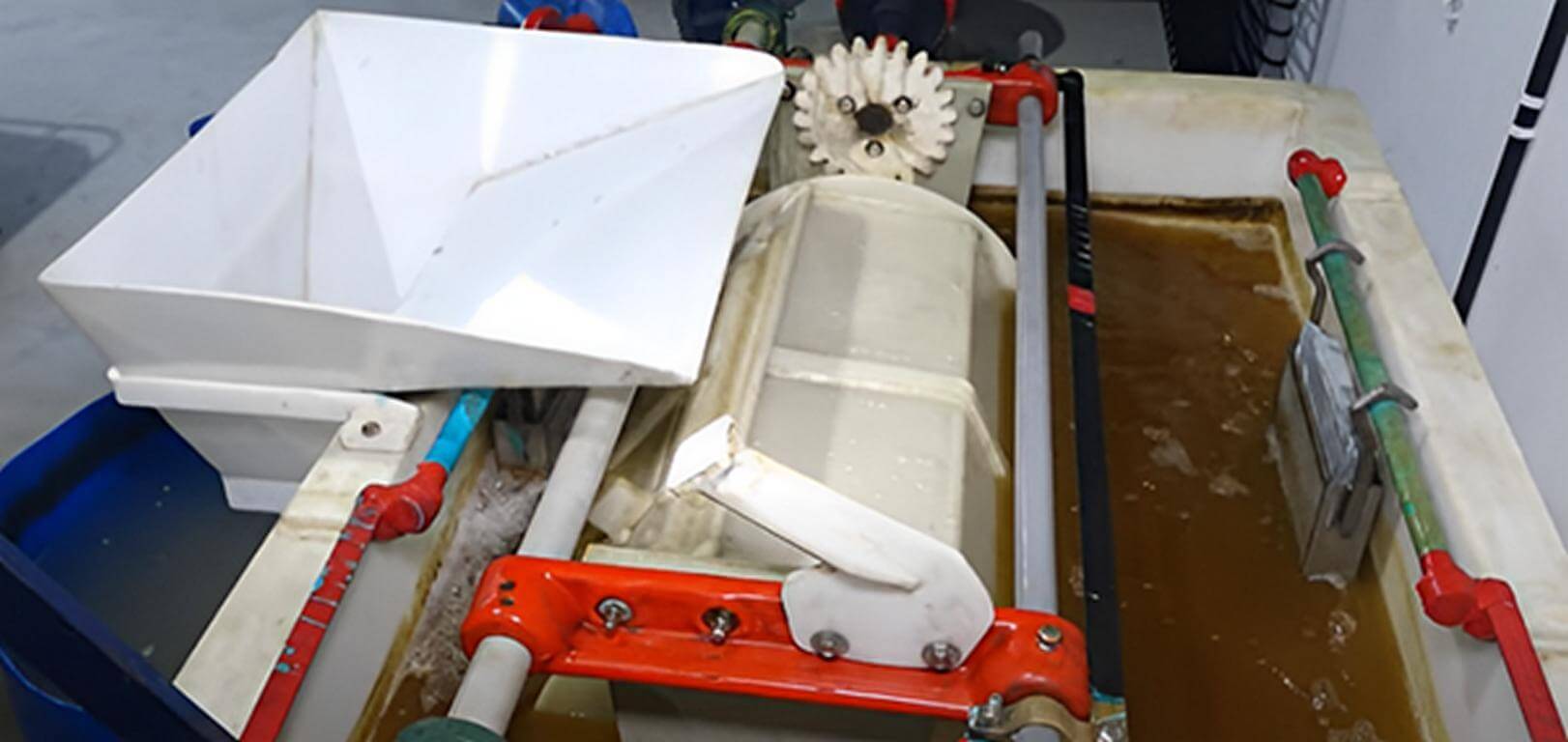

2. Plettering af tønde

Denne teknik er ideel til små dele og indebærer, at komponenterne placeres i en roterende tønde fyldt med pletteringsopløsning. Tromlingen sikrer en ensartet dækning af zink-nikkel-belægningen på alle overflader. Det gør den effektiv til produktion af store mængder.

3. Stativbelægning

Ved større eller komplekse dele monteres emnerne sikkert på stativer, der er nedsænket i pletteringsopløsningen. Denne metode giver mulighed for bedre kontrol og tykkere belægninger. Desuden er den meget velegnet til rumfarts- og bilindustrien.

4. Pulse Plating

En avanceret teknik, der bruger vekselstrømsimpulser under elektroplettering. Det forbedrer belægningskvaliteten og overfladefinishen ved at give mulighed for mere præcis kontrol over afsætningshastigheden. Så det bliver ideelt til indviklede designs.

5. Kontinuerlig plettering

En produktionsmetode med stor volumen, hvor dele kontinuerligt føres gennem en pletteringslinje. Denne tilgang maksimerer effektiviteten og sikrer en ensartet belægning, som bruges i bilindustrien.

6. Plettering ved nedsænkning

Den indebærer, at delene nedsænkes i en zink-nikkel-opløsning uden elektrisk strøm. Denne mindre almindelige metode er afhængig af opløsningens kemiske egenskaber for at aflejre legeringen, og den bruges ofte som et forbehandlingstrin.

Komplet proces med zink-nikkel-belægning

De følgende trin er afgørende for at opnå en ensartet og stærk aflejring af zink-nikkel-belægning, god vedhæftning og korrosion samt en slidstærk overflade.

1. Forberedelse af overflade

Den første proces i zink-nikkel-belægningsprocessen er den omhyggelige forberedelse af metaloverfladen til behandlingen for at opnå en ordentlig vedhæftning af overfladefinishen. Forureninger som snavs, olie, fedt og rust fjernes ved hjælp af teknikker som f.eks:

- Affedtning: Den bruger enten opløsningsmidler eller alkaliske rengøringsmidler til at vaske olier og fedt væk.

- Rengøring med syre: Det hjælper med at fjerne rust eller oxider fra overfladen, dvs. fra metallet.

- Sandblæsning: Ved vedvarende forurening påføres en ru overflade ved hjælp af sandblæsning for at fjerne korrosion eller afskalning.

2. Aktivering

Metallet får et syredyp, som hjælper med at rense overfladen igen på grund af muligheden for, at der stadig er et oxidlag tilbage. Det forbedrer den kemiske reaktivitet på overfladen, så der dannes en stærk binding mellem overfladen og det galvaniserede zink-nikkel-lag.

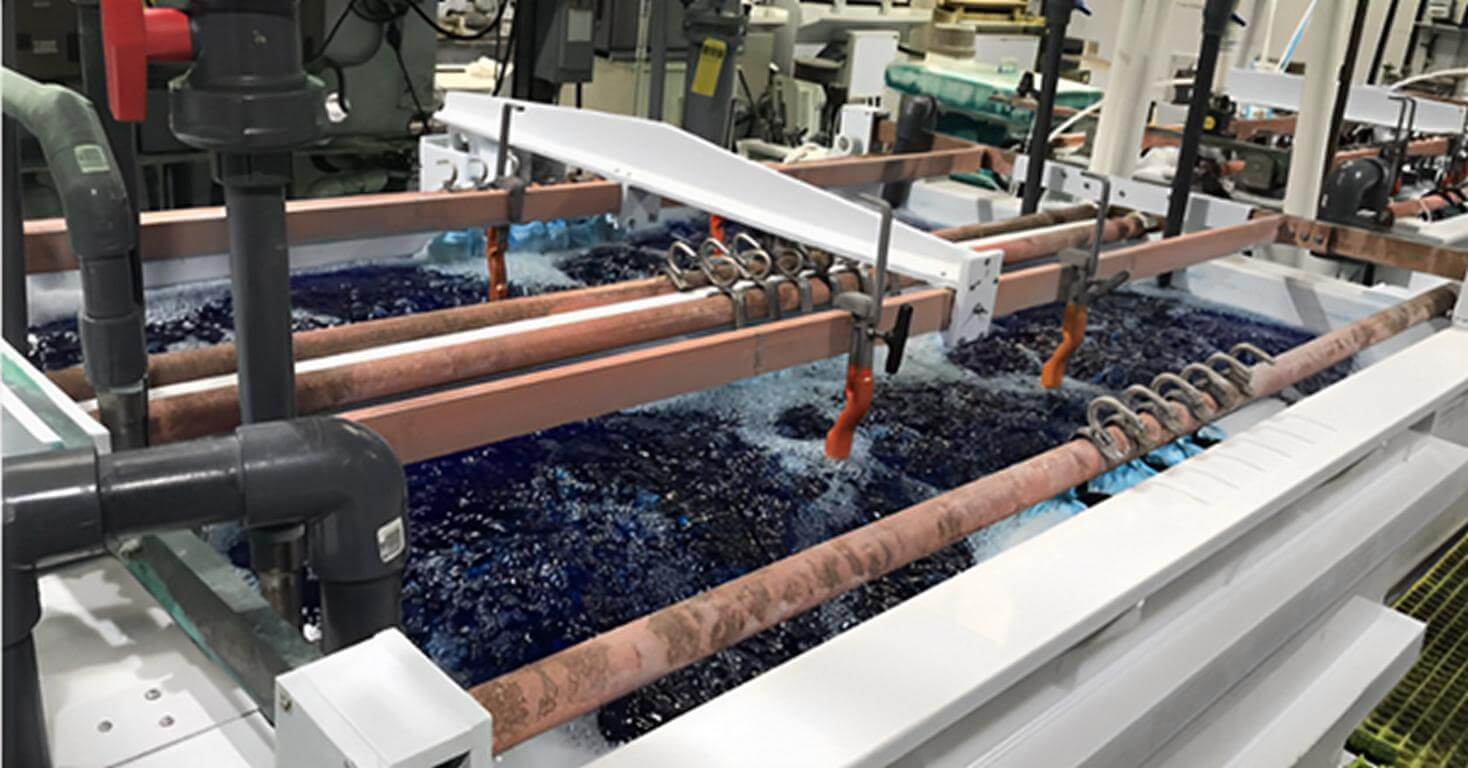

3. Galvanisering

Her nedsænkes det aktiverede metal i et galvaniseringsbad med en zink-nikkel-elektrolytopløsning. Der anvendes elektrolyse, hvor en elektrisk strøm ledes gennem badet via en katode, som tiltrækker og klæber zink- og nikkelionerne til metallets overflade. Dette fører til dannelsen af et ensartet beskyttende lag af zink-nikkel-legering på metaloverfladen, som ud over korrosionsbeskyttelse giver øget levetid.

4. Efterbehandling

Efter elektroplettering udføres der hovedsageligt efterbehandling for at forbedre kvaliteten af den aflejring, der er dannet på substratet. Disse kan omfatte:

- Passivering: Denne proces giver også et meget tyndt lag zink, der hjælper med at forhindre korrosion.

- Kromatin: Det er en af de regelmæssige behandlinger, der forbedrer belægningens korrosionsbeskyttende egenskaber samt dens udseende; den fås i forskellige farver.

- Tætningsbelægning: Endelig kan en topcoat bruges til at forbedre holdbarheden af pletteringen, især for dem, der skal bruges i meget korrosive miljøer.

Værktøjer brugt i zinkmetalbelægning

Her følger de forskellige værktøjers navn og en detaljeret beskrivelse af dem;

- Overfladebehandlingsbad: En beholder, hvor zink-nikkel-belægningsopløsningen opbevares, og hvor det substrat, der skal belægges, nedsænkes.

- Strømforsyning: En AC til DC-konverter eller en strømforsyningsenhed, der leverer den korrekte strøm til galvanisering.

- Anoder: Zink- eller zinklegeringsanoder anvendes i pletteringsbadet og spreder metalionerne til pletteringsprocessen.

- Katoder: I elektropletteringsprocessen indtager det substrat, der skal pletteres, det reducerende sted i halvcellen eller fungerer som katode.

- pH-måler: En genstand, der bruges til at måle pH-værdien i pletteringsopløsningen, fordi den har direkte indflydelse på pletteringens kvalitet.

- Varmeelementer: Blev tidligere brugt til at styre den nødvendige temperatur i pletteringsopløsningen for at opnå den rette aflejringshastighed.

- Udstyr til omrøring: Særlige udledningsdyser eller mekaniske omrørere, der holder opløsningen i pletteringsbadet i bevægelse på en sådan måde, at der opnås en ensartet metallisk aflejring og ligeledes plettering af metalioner.

- Rengøringsudstyr: Udstyr som ultralydsrensere, børster eller blæsekabiner, som er den generelle forberedelsesoverflade før pletteringsprocessen.

- Testudstyr: Apparater som tykkelsesmåler og salttågetester, der måler henholdsvis tykkelsen og korrosionsevnen af den belagte overflade.

Specifikationer for høj zink-nikkel-legering

Korrosionsbestandigheden for zink-nikkel-legeringer med et højere Ni-indhold er endnu bedre end for ovenstående legering. Legeringer med højt zink-nikkel-indhold bruges i industrier, der kræver maksimal udholdenhed, som i offshore olieboreudstyr og anden militær brug.

| Parameter | Specifikation |

| Hårdhed | 350-400 HV |

| Indhold af nikkel | 7-15% |

| Tykkelse | 8-20 mikrometer |

| Anvendelser | Biler, rumfart, marine |

| Modstandsdygtighed over for korrosion | Op til 1000 timer (ASTM B117) |

| Indhold af zink | 85-93% |

| Færdiggør | Lys, mat, kromat |

| Temp. Modstand | Op til 120 °C |

Hvad er zinkbelægningens farve?

Den faktiske zinkbelægning kan have en hvilken som helst farve, der bestemmes af den behandling, som den zinkbelagte genstand får efter galvaniseringen. Så de almindelige farver omfatter:

- Klar: En skinnende sølvfinish.

- Gul: En orange farve, der normalt opnås efter kromatbehandlinger.

- Sort: Tilsætning af sort kromat, som øger korrosionsevnen.

- Olive Drab: En mat grøn farve til industrielle anvendelser.

Hvad er den største forskel mellem forkromning og zink-nikkel-belægning?

Følgende tabel beskriver kortfattet de vigtigste sammenligningsaspekter ved forkromning og zink-nikkel-belægning;

| Funktion | Forkromning | Zink-nikkel-belægning |

| Sammensætning | Primært krom | 85-93% Zink, 7-15% Nikkel |

| Modstandsdygtighed over for korrosion | Moderat (op til 200-500 timer) | Overlegen (op til 1000 timer, ASTM B117) |

| Belægningens tykkelse | Typisk 0,5-10 mikrometer | 8-20 mikrometer |

| Hårdhed | Meget hård (800-1000 HV) | Hård (350-400 HV) |

| Udseende | Lys, spejllignende finish | Lyse, matte eller farvede overflader |

| Modstandsdygtighed over for slid | Fremragende (høj holdbarhed og modstandsdygtighed over for ridser) | Fremragende (god holdbarhed og slidstyrke) |

| Miljømæssig modstandsdygtighed | God, men tilbøjelig til at få huller i ekstreme miljøer | Høj, modstandsdygtig over for saltvand og kemikalier |

| Omkostninger | Højere på grund af krom og efterbehandling | Moderat |

| Anvendelser | Dekorativ (bilbeklædning, værktøj), industriel (stempler, støbeforme) | Biler, rumfart, marine |

| Miljøpåvirkning | Giftige kemikalier, strenge regler | Mere miljøvenlig |

Fordele ved zink-nikkelbelægning

Følgende er de forskellige fordele ved zink-nikkelbelægning;

- Høj korrosionsbestandighed.

- Bedre modstandsdygtighed over for klimaets påvirkninger og andre uvenlige forhold.

- Høj varmebestandighed.

- Bedre vedhæftningsegenskaber.

- Det kan bruges sammen med mange efterbehandlinger som f.eks. passivering eller påføring af kromatbelægning.

Ulemper ved zink-nikkelbelægning

Her er nogle af begrænsningerne ved zink-nikkelbelægning;

- Den største ulempe er, at det er relativt dyrere at udføre den elektriske nikkelbelægning end den typiske zinkbelægning.

- Det tager længere tid og kræver frem for alt en erfaren besætning ved roret.

- Disse oplysninger er ikke frit tilgængelige i de forskellige regioner.

- Mulige skadelige virkninger af nikkel på miljøet.

- Det kræver en særlig udledning af affald fra pletteringsbadet.

Anvendelser af zink-nikkelbelægning

Ved at overveje de mange fordele ved zink-nikkelbelægning. Lad os udforske de forskellige anvendelser af zink-nikkelbelægning i forskellige industrier;

- Komponenter til biler: Denne applikation modstår oxidering under meget fugtige forhold.

- Dele til luft- og rumfart: Fungerer som et skjold mod svære atmosfæriske faktorer.

- Marineudstyr: Høj standard for modstandsdygtighed over for saltvandskorrosion.

- Elektronik: Det bruges til at overtrække stik og fastgørelseselementer for at give et beskyttende lag.

- Tunge maskiner: Det giver beskyttelse til dele, der skal gennemgå slibende procedurer.

Hvorfor er zink-nikkel modstandsdygtig over for korrosion?

På grund af det høje nikkelindhold hærder zink-nikkelbelægningen, så det uædle metal beskyttes mod de ætsende faktorer. Denne legering danner et skjold, der modstår kemiske opløsninger, saltvand og hårdt klima, hvilket er grunden til, at den er populær i industrier med korrosive egenskaber.

Hvorfor skal man bruge zinknikkel, og hvordan belægger man zinknikkel korrekt?

Zink-nikkelbelægning er velegnet i tilfælde, hvor man ville forvente, at de almindelige belægningsløsninger ville blive forringet som følge af korrosion. For at bruge zink-nikkel effektivt skal overfladebehandlingen og galvaniseringsprocesserne udføres omhyggeligt. Galvaniseringsbadet skal vedligeholdes omhyggeligt, den aktuelle værdi skal kontrolleres korrekt, og beskyttende efterbehandlinger skal anvendes korrekt. Så kan du opnå en høj finish og langvarig beskyttelse.

Vælg Sincere Tech til zinkbelægning

Hvis du nogensinde søger efter den rigtige tjenesteudbyder til zinkbelægning nær mig eller zinknikkelbelægningstjenester fra Kina. Du bør gå til eksperter, der sikrer den rigtige kvalitet af finishen. Kontakt Sincere Tech i dit område, som beskæftiger sig med zink eller zinknikkel, der er velanmeldt og overholder industrielle standarder. Derudover skal du stole på, at vores leverandør er specialiseret i forskellige pletteringsprocesser, især zink-nikkel for forbedret korrosionsbeskyttelse.

Vi er en af de 10 bedste Virksomheder, der sprøjtestøber plast I Kina tilbyder vi alt i én service fra design, prototype og test, plastform fremstilling, trykstøbning, produktion, overfladefinish, montering og levering, vi tilbyder mange typer overfladefinish som zinkbelægning, nikkelbelægning, maling, glat skærm og så videre.

Konklusion

Konklusionen er, at zink-nikkelbelægning er et stærkt valg for industrier, der har brug for robuste korrosionsbeskyttende applikationer. Den har en høj slagfasthed i uvenlige miljøer, bortset fra at den er mere holdbar og kan produceres i forskellige farvevarianter, der kan passe til en bestemt producent. Når man skal vælge mellem standardforzinkning og de avancerede egenskaber ved zink-nikkel, er der bedre mulighed for at tage hensyn til anvendelse og proces.

Ofte stillede spørgsmål

Hvad er forskellen på zinkbelægning og zinknikkelbelægning?

Sammenlignet med bare zinkbelægning har zink-nikkelbelægning kombineret bedre korrosionsbestandighed med så meget som 7-10 gange overlegen.

Hvad er den generelle anvendelse af zink-nikkelbelægning?

Høj korrosionsbeskyttelse, øget varmebestandighed og stabilitet i materialet under svære procesforhold.

Kan zink-nikkel-plader anvendes på alle typer metal?

De bedste resultater opnås på stål og jern, men metoden kan også bruges på andre typer metal, hvis de er blevet ordentligt forbehandlet.

Hvilke industrier bruger zink-nikkelbelægning?

Denne belægning bruges i vid udstrækning i bil-, rumfarts-, elektronik- og marineindustrien.

Hvad er holdbarheden af zink-nikkel-belægning?

Når zink-nikkel vedligeholdes og anvendes korrekt belægning kan fungere i mange år, og selv i visse barske miljøer.