Når det kommer til kigger på CNC-bearbejdningMed PEEK kommer forskellige fordele til at spille en afgørende rolle, f.eks. enestående bearbejdelighed og optimal ydeevne for den del, der fremstilles. PEEK er identificeret som en meget anvendt termoplastisk polymer. Anvendelserne er så udbredte, at de spænder fra fremstilling af engangskomponenter til meget holdbare indvendige bil- og flykomponenter. For eksempel er medicinske implantater og isolering af elektriske kabler ideelle resultater af CNC PEEK-bearbejdning.

Derudover har PEEK fået et ry for sine fremragende mekaniske egenskaber og evne til at modstå ætsende stoffer, hvilket gør det til et meget populært materiale blandt producenter verden over. Da det ofte bruges til sprøjtestøbning og 3D-printning, antyder dets høje smeltepunkt dets potentielle anvendelighed i subtraktive processer som peek cnc-bearbejdning. Derudover har bearbejdningen af PEEK også sine begrænsninger i form af udglødning og varmepåvirkede emner.

Dette blogindlæg er et omfattende kig på bearbejdning af PEEK fra bunden og diskuterer dets materialeegenskaber, fordelene ved at bearbejde denne polymer, typiske anvendelser og nyttige tips til at opnå det bedste resultat. bearbejdede PEEK-komponenter.

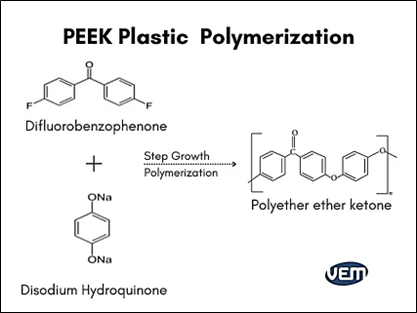

Hvad er PEEK-materiale?

PEEK har især en kemikalie- og vandbestandighed, der svarer til PPS. PPS-sprøjtestøbning for at få mere at vide, om end med et smeltepunkt på 343 °C. Det gør den modstandsdygtig over for høje temperaturer, og enheden kan fortsætte med at fungere op til 250 °C. Den kan også udsættes for varmt vand eller damp, uden at dens fysiske egenskaber forringes nævneværdigt.

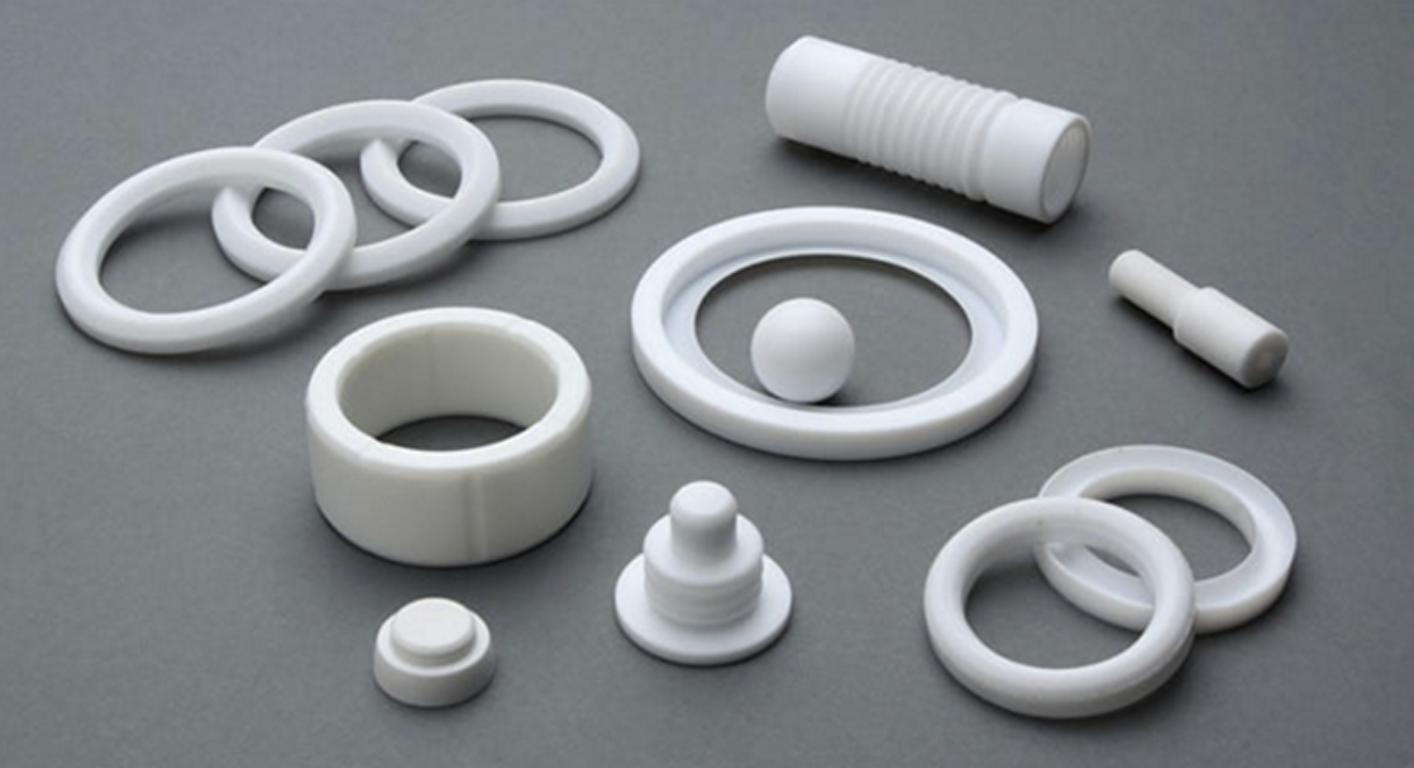

Materialet kan støbes i granulatform, som filament til 3D-printning eller i form af stænger til CNC-bearbejdning. Afhængigt af anvendelsen klassificeres PEEK som industriel eller medicinsk kvalitet.

PEEK, eller en forkortelse af polyetheretherketon, er en del af de højtydende PEEK-materialer og er en meget anvendt teknisk termoplast. Denne semikrystallinske polymer anvendes i vid udstrækning på tværs af industrier for sin overlegne styrke, slidstyrke og langtidsholdbare kvalitet, selv under høje temperaturer.

Medicinsk kvalitet vs. PEEK af industriel kvalitet: De vigtigste forskelle

Spørgsmålet om PEEK af industriel eller medicinsk kvalitet opstår, når man overvejer bearbejdning af peek, og denne beslutning bør baseres på de specifikke krav til din applikation.

PEEK er et industrielt materiale, der er flamme- og slidbestandigt, har høj slagstyrke og lav friktionskoefficient. Dets mekaniske egenskaber ændres ikke selv ved høje temperaturer. Denne kvalitet anvendes bl.a. i luftfarts-, bil-, kemikalie-, elektronik-, olie- og fødevareindustrien. Denne kvalitet kan bruges til ekstreme industrielle anvendelser.

Sidstnævnte har dog flere fordele, for eksempel er det biokompatibelt i henhold til ISO 10993-standarderne, det er kemisk resistent og kompatibelt med sterilisering. Denne PEEK er heller ikke synlig under røntgen-, MR- eller CT-scanninger, da den er radiolucent. For eksempel PEEK Optima og Zeniva PEEK. PEEK er velegnet til implantater, der er i kontakt med blod eller væv i lang tid, og som skal efterligne knoglens stivhed. Den anden sammensætning er bedre til udvikling af implantater som f.eks. led og rygmarvsanordninger.

Bearbejdning af PEEK giver flere fordele, som kan kategoriseres i to hovedområder: PEEK's grundlæggende materialeoverlegenhed og den unikke procesoverlegenhed ved at bruge CNC-maskiner til skæring af PEEK.

Fordele ved PEEK-bearbejdning

PEEK's materialefordele ved bearbejdning omfatter:

- Materialet har især en enestående kemisk modstandsdygtighed.

- Normalt er fugtabsorptionen næsten ubetydelig.

- Det har typisk en god slidstyrke sammenlignet med andre termoplastkvaliteter.

- Evnen til at udholde lang eksponering for varmt vand eller damp.

- Modstandsdygtighed over for biologisk nedbrydning

Hvad er begrænsningerne ved PEEK CNC-bearbejdning?

Selvom PEEK-bearbejdning er populær som erstatning for metal, har den visse begrænsninger: PEEK-bearbejdning kræver en behandling, der håndterer de indre spændinger og undgår varmerelaterede revner.

- Udglødning er nødvendigvis påkrævet

- Varmeafledningsegenskaberne er ikke gode.

- Hvis man borer dybt, kan det forårsage revner, fordi det er modtageligt for revner.

- Særlig håndtering af spændings- og varmerelaterede revner:

Varmeinducerede revner og indre spændinger i PEEK mindskes bedst ved at træffe foranstaltninger til præcisionsbearbejdning. Værktøjsvalg, optimering af værktøjsbaner og køling er de vigtigste faktorer, der skal tackles for at overvinde disse udfordringer.

- Krav om udglødning:

Udglødningsprocessen efter bearbejdningen udføres normalt for at eliminere restspændinger i PEEK-emner. Dette trin sikrer, at dimensionsstabiliteten og muligheden for forvrængning i bearbejdede PEEK-komponenter reduceres.

- Begrænset varmeafledning:

PEEK har en utilstrækkelig varmeafledningsevne under skæring. Brug af avancerede køleteknikker til at sikre temperaturkontrol er afgørende for at forhindre overophedning, værktøjsslitage og overfladefejl.

- Risiko for revnedannelse ved dybdeboring:

Dybdeboringsprocessen kan føre til dannelse af revner i PEEK-komponenter. For at reducere denne risiko skal overvågningen være nøjagtig, værktøjsgeometrien skal være korrekt, og fjernelse af spåner skal være effektiv.

Disse forhindringer skal løses for at sikre en vellykket PEEK-fremstilling og -fabrikation, som sker uden at gå på kompromis med kvaliteten og integriteten af de endelige produkter. Selv om PEEK er et pålideligt alternativ til metaller som stål og aluminium, har det dog visse begrænsninger: Selv om PEEK er et pålideligt alternativ til metaller som stål og aluminium, har det også sine begrænsninger:

Tips til effektiv bearbejdning af PEEK

Her er nogle tips til effektiv bearbejdning af PEEK-plast: Her er nogle tips til effektiv bearbejdning af peek:

Udglødning af PEEK

Udglødning af PEEK er en vigtig proces ved præcisionsbearbejdning af PEEK. Normalt i stangform og med forskellige diametre gennemgår PEEK en udglødningsproces før bearbejdning for at reducere overfladesprækker og indre spændinger på grund af varme. Ud over at mindske spændingerne forbedrer udglødningen også krystalliniteten og giver en vis kontrol over dimensionsændringerne. Ved længere bearbejdningstider kan det være nødvendigt med intermitterende udglødning for at holde henholdsvis snævre tolerancer og planhed.

Desuden bearbejdes PEEK-materialer af industriel kvalitet og de fleste af medicinsk kvalitet på samme måde, bortset fra PEEK forstærket med kulfiber. Valget af skæreværktøjer af siliciumkarbid til bearbejdning af naturlig PEEK og valget af diamantværktøjer til PEEK med kulfiberforstærkning er passende. Biokompatibiliteten af PEEK til medicinske formål skal bevares under bearbejdningen. Tør bearbejdning foretrækkes, men PEEK leder ikke varme lige så godt som metal, så i nogle situationer kan det være nødvendigt med kølemiddel. Luftkøling hjælper med at holde biokompatibiliteten under kontrol, hvilket er vigtigt for PEEK til medicinske formål. Rester fra bearbejdning af PEEK til medicinske formål kan genbruges i industrielle produkter. Der er forskellige andre faktorer, der også skal tages i betragtning for effektiv bearbejdning af peek.

- Skæreværktøj: PEEK er typisk blandt de plasttyper, der kan fremstilles med værktøjer eller maskiner af siliciumkarbid. Til PEEK-materialer med højere styrke eller snævrere tolerancer anvendes diamantværktøjer. Undgå at bruge værktøjer, der normalt bruges til metaller, da det kan føre til forurening.

- Køling: PEEK er desuden ikke god til at aflede varme, så der skal bruges væsker som kølemiddel under bearbejdningen for at forhindre deformation eller brud. Ikke desto mindre er brugen af trykluft til køling vigtig til medicinske formål for at opretholde biokompatibiliteten.

- Boring: Boring af dybe huller kræver stor forsigtighed, da PEEK har en lavere forlængelse og er tilbøjelig til at revne sammenlignet med andre plasttyper.

Kompatible teknikker til bearbejdning af PEEK

PEEK-materialet har den fordel, at det ikke kun egner sig til CNC-bearbejdning, men også til additiv fremstilling (3D-printning) og sprøjtestøbning. Den valgte metode afhænger af kvaliteten af det endelige produkt, tidsbegrænsninger og budgetmæssige overvejelser.

3D-printning af PEEK kan udføres med FFF-filamenter såvel som SLS-pulver. PEEK's tilgængelighed til CNC-bearbejdning og sprøjtestøbning er større end i forhold til additiv fremstilling på nuværende tidspunkt. 3D-print er ved at komme i søgelyset, især i den medicinske sektor, da det relativt nemt kan skabe komplekse og delvist hule geometrier.

PEEK-sprøjtestøbeharpiks er en almindelig praksis inden for medicin, rumfart og andre industrier. Selv om det har et meget højt smeltepunkt, kan det være et problem for nogle sprøjtestøbemaskiner, hvilket i nogle tilfælde kan kræve, at det er et specialmateriale. PEKK og Ultem er andre højtemperatur-plastmaterialer, som også kan overvejes.

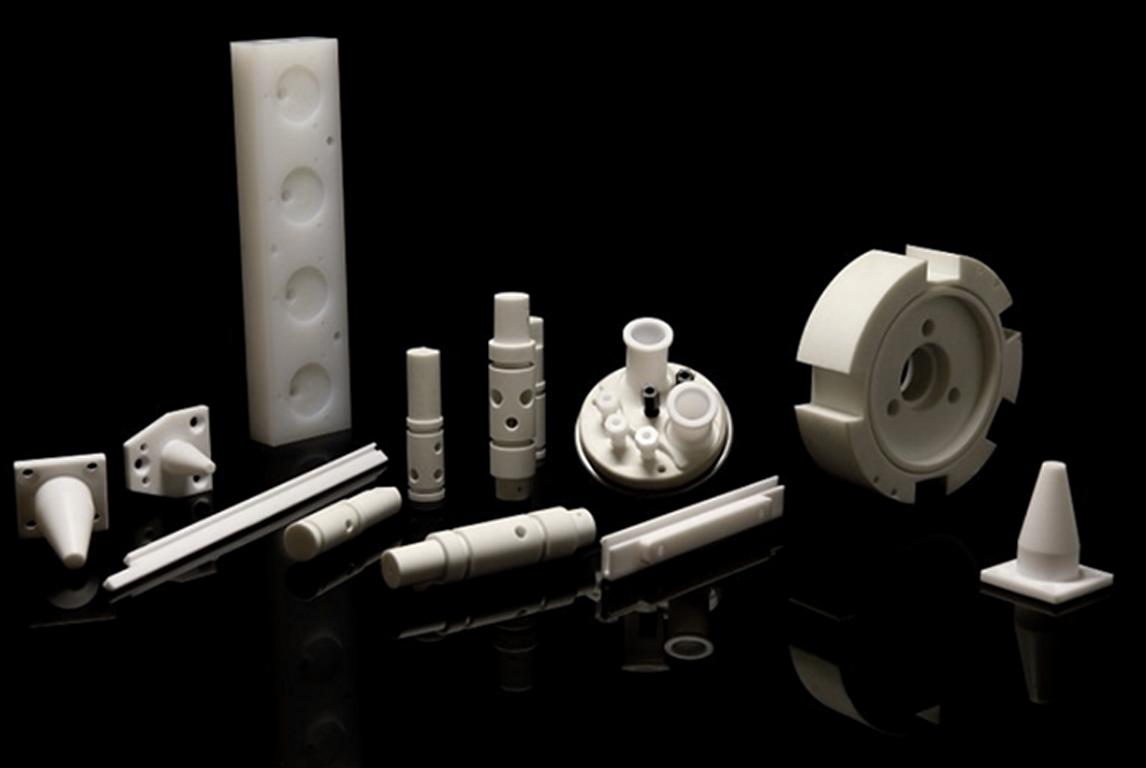

Industrielle anvendelser af PEEK-bearbejdningsdele

Der er ingen tvivl om, at PEEK-bearbejdningsdele skal anvendes målrettet for at udnytte de operationelle fordele. Her er nogle nøglekomponenter og industrier, hvor PEEK CNC-bearbejdningsdele er særligt velegnede:

Olie og gas:

PEEK-bearbejdningsventiler er et godt valg til borehulsværktøjer i olie- og gasapplikationer. De er optimeret til ekstreme forhold som høje temperaturer og ætsende kemikalier, hvilket gør dem bedre med hensyn til kemisk resistens og varmetolerance. Ventilerne fungerer godt, fordi de sikrer, at væskestrømmen er reguleret, og at arbejdet derfor er sikkert. Derudover giver deres robusthed dem mulighed for at forlænge levetiden, hvilket mindsker vedligeholdelse og udskiftninger.

Medicinsk:

PEEK CNC-bearbejdningsdele bruges i ortopædiske operationer og rygmarvskirurgi som en afgørende komponent. Det bruges i vid udstrækning til implantater, især i rygmarvsoperationer til behandling af degenerativ diskusprolaps. PEEK-bure, der normalt fyldes med knogletransplantater, er fri for bivirkninger, fordi de er biokompatible. Desuden giver PEEK's røntgengennemsigtige egenskaber mulighed for klar billeddannelse efter operationen og mekanisk støtte, som ligner den naturlige knogle.

Luft- og rumfart:

Komponenter i fly, især i motor- og kabineområder, er lavet af PEEK Bearbejdning eller Sprøjtestøbning af PEEK proces. Det er til kabelkapper og isolering, som er lette og derfor bruges til brændstofeffektivitet. PEEK's evne til at modstå høje temperaturer er en anden faktor, der gør det velegnet til rumfartsindustrien, hvor sikkerhed og holdbarhed under ekstreme forhold er afgørende. PEEK-kompositmaterialer kan erstatte metal i nogle dele, og derfor mindskes vægten, mens styrken forbliver den samme.

Elektronik

PEEK har fremragende elektriske isoleringsegenskaber og er derfor det bedste valg til mange anvendelser inden for elektronik. PEEK er et materiale, som konnektorer, isolatorer og kabelisolatorer alle nyder godt af. F.eks. PEEK wafer carriers, som er uundværlige i halvlederproduktion, fordi de kan modstå ekstreme kemikalier og høje temperaturer under chipfremstilling.

Biler

I bilindustrien er der en konstant søgen efter materialer, der kan sænke bilens vægt og øge brændstoføkonomien. Tandhjul, trykskiver og tætningsringe er nogle af de komponenter, der bruger PEEK-bearbejdningsdele. Med sin evne til at minimere friktion og slitage, kombineret med termisk stabilitet, er det det perfekte valg til dele i motorer og transmissioner, som er under høj belastning.

Ofte stillede spørgsmål

Q1. Er PEEK let at bearbejde eller ej?

PEEK er en udfordring under bearbejdningen på grund af dets særlige egenskaber. Den professionelle håndtering af eksperter, der er dygtige til processen, er en nøglefaktor for de optimerede resultater.

Q2. Kan PEEK bearbejdes med EDM?

EDM er meget effektivt i PEEK, og det gør det muligt at skabe komplekse geometrier, som er uopnåelige med andre metoder.

Q3. PEEK, er det stærkere end aluminium?

Selv om PEEK har en højere styrke end aluminium (45.000 psi), er det det bedste blandt termoplasterne i forholdet mellem styrke og vægt. Det er en pålidelig erstatning for metaller som stål, glas og aluminium i forskellige anvendelser.

Afrunding

De bemærkelsesværdige PEEK-egenskaber, herunder kemisk resistens, biokompatibilitet og tætte tolerancer, er grundene til, at PEEK bruges i stor udstrækning i forskellige industrier. Den viden, du får fra denne artikel, vil hjælpe dig med at få velbearbejdede PEEK.