Termohærdet vs. termoplastisk er vigtig. Denne blog hjælper dig med at forstå begge dele. Find ud af mere om PE, ABS, PP og PVC. Diskuter kemisk struktur, termisk stabilitet og elasticitet.

Find fordele og ulemper. Lær, hvordan forskellige brancher bruger dem. Valget af materiale er afgørende. Bliv opdateret på disse grundlæggende plasttyper. Træf kloge valg.

Hvad er termohærdende?

Duroplast hærder, når det opvarmes. Det har en høj tværbindingstæthed. Det er en fordel for bildele. De omfatter epoxyharpikser, som er stærke. Varmebestandigheden er høj ved 150-200 °C. Det kan ikke omformes. Phenolplast er skørt og kategoriseres under hærdeplast. Det er godt til elektriske isolatorer. Dette materiale forbliver stift, når det er hærdet. De bruger det på mange måder. Hærdeplast har permanente bindinger.

Hvad er termoplast?

Termoplast smelter, når det opvarmes. Teksturen er blød og fleksibel. Man bruger det til legetøj og flasker. Smeltepunktet er 100-250 °C. Det kan omformes mange gange. Nogle eksempler er polymerer som polyethylen (PE), ABS, PC, PP, PEEK, akryl, Nolon osv. Det er velegnet til hverdagsgenstande. Det har lav styrke sammenlignet med termohærder. Det afkøles og hærder hurtigt. De har inkorporeret termoplast i deres produkter på forskellige måder. Det er den egentlige forskel.

Hvad er de vigtigste forskelle mellem hærdeplast og termoplast?

Kemisk struktur

Termohærdet vs. termoplastisk viser også forskellige former. Hærdeplast kan kun udvikle faste bindinger, mens de fikseres. Det forbliver stærkt. Termoplast har kædeled. Det betyder, at de kan smelte og omformes. De bruger polymerer som PE og ABS. Duroplasters tværbindinger holder op med at smelte.

Nogle termoplastmaterialer, f.eks. PTFE, har den egenskab, at de bliver bløde, når de udsættes for varme. Denne fleksibilitet gør genbrug nemt. De intermolekylære kræfter i termoplast er ikke så stærke.

Det skyldes, at deres former bestemmer, hvordan de bruges. De har hver især en specifik anvendelse i materialer.

Fremstillingsproces

Termohærder vs. termoplast: Fremstillingen er anderledes. Termohærdere størkner med varme eller kemikalier. Det skaber stærke tværbindinger. Termoplast kan smeltes og formes ved hjælp af varme.

Afkølingen gør dem faste. Termohærdere kan ikke omformes. Mange gange kan termoplast som PP omformes. Deres fleksibilitet gør dem velegnede til mange anvendelser. Termohærdere passer til hårde jobs.

Hver type er lavet med forskellige værktøjer. Kendskab til disse hjælper med at vælge det rigtige. Det afslører den bedste anvendelse i produkter.

Varmebestandighed

Duroplast og termoplast adskiller sig ved den måde, de reagerer på varme. Duroplaster er modstandsdygtige over for høj varme. De er gode til varme steder. Det gør dem stærke. Termoplaster, herunder PA, bliver mere bøjelige, når de udsættes for varme. Det gør dem lette at påvirke.

Termohærdere er stive ved høje temperaturer. De anvendes i motorer. Termoplast kan revne ved for meget varme. Det begrænser deres anvendelse. Termohærdere bliver ikke bløde eller smelter, når de først er fremstillet. Deres varmehåndtering afgør, hvor de kan bruges.

Mekaniske egenskaber

Hærdeplast og termoplast er to typer plast, men de har begge forskellige egenskaber. Hærdeplast er stift og har høje mekaniske egenskaber. Derfor er de ideelle til brug, hvor de sandsynligvis vil blive udsat for meget stress. De bøjer ikke så let.

Selvom PVC f.eks. betragtes som termoplast, er det bøjeligt. Det giver dem mulighed for at udvide sig og trække sig sammen uden at briste. Duroplaster har høj trækstyrke.

De bruges til konstruktion af bygningsdele. Termoplast er den type plast, der kan strækkes og derefter vende tilbage til sin oprindelige form. De passer til bevægelige dele. Hvert materiale vælges med tanke på opgaven. Kendskabet til disse hjælper med at vælge det bedste materiale. Det får tingene til at gå glat.

Hvordan adskiller fremstillingsprocessen sig?

Sprøjtestøbning

Duroplast vs. termoplast er sjovt! Termohærder bliver stiv, når den er varm. Det er til varme ting. Termoplast smelter med varme. Det kan omformes. I bund og grund er IM (sprøjtestøbning) indeholder tønder, skruer og dyser. De skubber til plastik. Højt tryk på op til 2000 psi kan afkøle dele.

Gear, legetøj og kufferter kommer frem! En køler gør dem hurtigt faste. Cyklustiden er kort. En stor del af arbejdet udføres af maskiner. Det gør det nemt. Kontrolenheder overvåger hastighed og temperatur. Der bruges PP- og PE-plast.

Ekstrudering

Det faktum, at hærdeplast og termoplast er to forskellige ting! Hærdeplast forbliver hårdt. Ekstrudering tvinger plasten gennem en dyse. Termoplast smelter og formes. Ekstrudere har tragte, tønder og skruer.

Den former aflange strukturer som rør og stænger. Maskinen bevæger sig hurtigt. Den er superlang, op til 500 meter! Spillet handler om hastighed og tempo.

Det er vigtigt! PE- og PVC-plast er bedst egnet til brug. Skæresystemer skærer stykkerne helt rigtigt. Det holder tingene pæne. De foretager mange kontroller.

Kompressionsstøbning

Termohærdende vs. termoplastisk giver flotte ting! Duroplast forbliver fast. Det bruger varme forme. Termoplast kan smeltes. Kompressionsstøbning gør brug af store forme. Trykket kan være op til 1000 tons.

Her fremstilles bildele og den slags. Hydrauliske presser lægger pres på plasten. Varmen strømmer jævnt. De overvåger tryk og temperatur. Derfor betragtes PP og nylon som god plast.

Pladen kan også blive hurtigt varm. Det bidrager til at sprede plasten. Slipmidler holder op med at klæbe. Store dele bliver store!

Termoformning

Termohærdet vs. termoplastisk betyder mange former! Termohærdet forbliver hårdt. Termoplastiske plader varmes op. De bliver bløde. Termoformning involverer vakuum eller tryk. Det former ting som f.eks. bakker og låg.

Varmeapparater når op på 200 grader. Plasten afkøles hurtigt. Det giver skarpe detaljer.

Vakuumpumper tegner formen. Hastigheden og tykkelsen er de kritiske faktorer. Det gør alting helt rigtigt. PP og PET er blandt favoritterne. Skæring fjerner overskydende dele. De tjekker hver eneste del.

Hvad er styrken ved termohærdede materialer?

Høj varmebestandighed

Termohærder og termoplast er ikke det samme. Termohærdet forbliver stift ved 200 °C. Det bruger epoxyharpikser. Det betyder, at komponenterne i en motor arbejder mere effektivt. De opløses ikke i varmt vand.

Polymererne laver tværbindinger. Det holder dem hårde. Det gør fenol- og epoxyforbindelser. De ændrer sig ikke ved høj varme. De bruges i fly. Den høje temperatur er ikke noget problem.

Thermoset er et firma, der producerer meget robuste køkkenredskaber. Varmebestandigheden er simpelthen utrolig.

Dimensionel stabilitet

Termohærder vs. termoplast viser forskelle. Hærdeplast ændrer ikke form. Den varierer ikke meget. Denne stabilitet er afgørende for printkort. Det betyder ingen vridning.

Dette opretholder delenes effektivitet. Der bruges epoxyharpikser. De har et lavt svind. Formen forbliver korrekt. Industrielle maskiner kræver denne stabilitet. Termohærdere vælges ud fra præcision. De bevarer den rigtige størrelse. Denne stabilitet er nøglen.

Elektriske isoleringsegenskaber

Duroplast og termoplast har deres egne specifikke anvendelser. Termohærdet isolerer elektricitet godt. Det hjælper i transformatorer. Materialet beskytter mod højspænding. Epoxy bruges til isolering.

Det gør enhederne sikre. Dielektrisk styrke er høj. Koblingsudstyr bruger termohærdende materiale. Det holder elektriciteten inde. Isoleringen er afgørende. Andre anvendte harpikser omfatter phenolharpikser. Elektroniske enheder har brug for dette. Den høje dielektriske styrke er mest af alt nødvendig.

Kemisk modstandsdygtighed

Duroplast og termoplast er forskellige i deres håndtering af kemikalier. Termohærdet modstår syrer. Det fungerer på de hårde steder. Det hjælper i kemiske anlæg. Epoxy- og vinylesterharpikser er hårde.

De nedbrydes ikke. Rør og tanke bruger dem. Materialerne forbliver gode. Den kemiske struktur er solid. Hærdeplast opløses ikke. Det får delene til at fungere. Industrielle områder har brug for det. Modstandsdygtigheden er stor. Termohærdede materialer holder længe.

| Ejendom | Termohærdende materialer | Termoplast | Metaller | Keramik | Kompositter | Elastomerer |

| Varmebestandighed | Høj, 250-300°C | Moderat, 70-150°C | Høj, >500°C | Meget høj, >1000°C | Varierer, 100-300°C | Lav, -50-150°C |

| Dimensionel stabilitet | Fremragende | Moderat | God | Fremragende | God | Dårlig |

| Elektrisk isolering | Fremragende, 10⁸-10¹⁵ Ω | God, 10⁷-10¹⁴ Ω | Dårlig, ledende | Fremragende, 10¹⁰-10¹⁴ Ω | Varierer, 10⁶-10¹⁵ Ω | Dårlig, ledende |

| Kemisk modstandsdygtighed | Høj, syre/base | Varierer, opløsningsmidler | Moderat, korrosion | Høj, inaktiv | Høj, skræddersyet | Lav, svulmende |

| Mekanisk styrke | Høj, 100-200 MPa | Varierer, 20-100 MPa | Meget høj, 200-2000 MPa | Meget høj, 100-500 MPa | Varierer, 50-300 MPa | Lav, 5-20 MPa |

| Omkostninger | Lav-medium | Lav-medium | Høj | Mellemhøj | Mellemhøj | Lav-medium |

Tabel over styrkerne ved termohærdede materialer!

Hvad er styrken ved termoplastiske materialer?

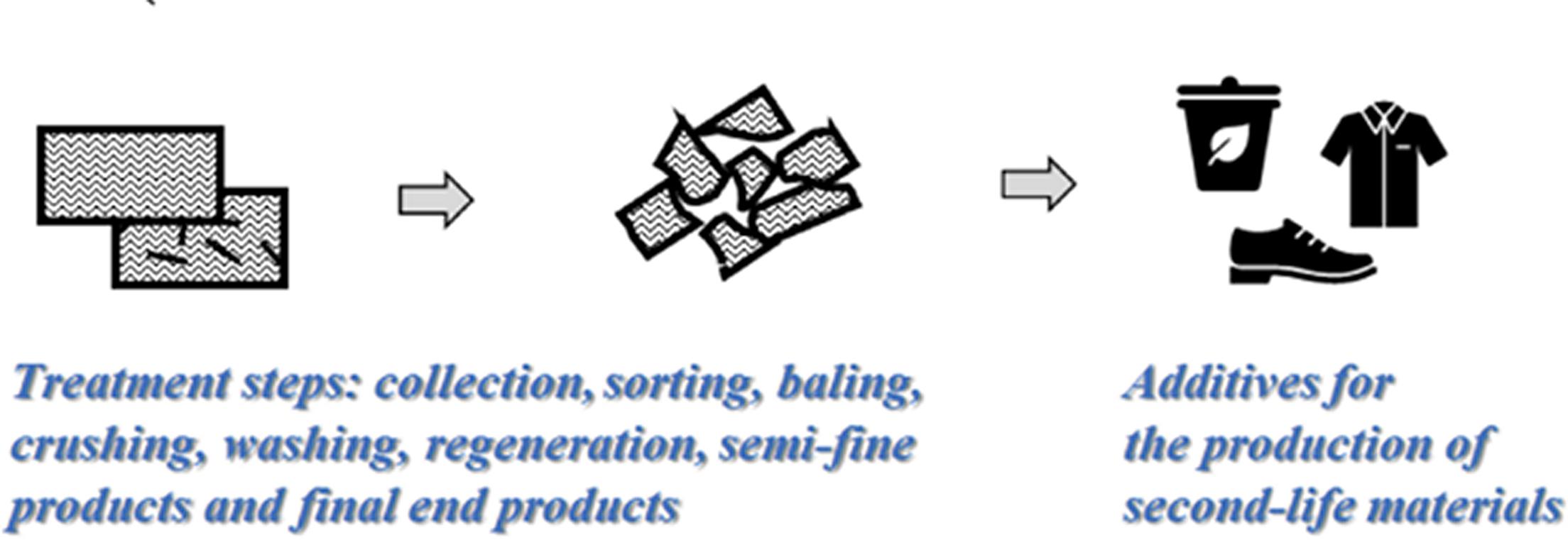

Genanvendelighed

Termohærdet vs. termoplastisk gør valget klart. For eksempel kan ABS genbruges. Det betyder, at vi genbruger dele. Det er godt for naturen. Disse materialer kan blive flydende og størkne igen.

Ekstrudere er nogle af de maskiner der hjælper med genbrug. PETG er også genanvendeligt. Genbrugte materialer sparer energi. Det reducerer affald. Genbrug hjælper vores planet. De hjælper os med at skabe nye produkter. Genbrug er vigtigt.

Fleksibilitet

Hærdeplast vs. termoplast handler om materiale. TPU er let at bøje. Det gør legetøjet blødt. TPE er også fleksibelt. Det strækker sig uden at gå i stykker. Disse materialer er nyttige. De kan placeres i små rum.

Blødheden er velegnet til formgivning. Gummilignende plast føles behageligt. Fleksibilitet er en hjælp. De skaber sikre produkter. Bløde materialer er gode.

Modstandsdygtighed over for slag

Termohærdet vs. termoplastisk afslører klare præferencer. PA er hårdt. Det betyder, at det ikke går i stykker. PC er også stærkt. De kan tåle at blive ramt. De beskytter genstande. Sikre hjelme er lavet af robuste materialer.

Stærk plast holder længe. Med dem forbliver enheder beskyttet. Det betyder noget for sikkerheden. Slagfasthed er vigtig. Legetøj og gadgets kræver det.

Nem behandling

Termohærdende vs. termoplastisk afslører nemme muligheder. PLA og PEEK smelter hurtigt. Det gør det nemt at forme. De bruges i maskiner som 3D-printere. Bearbejdningen er hurtig. Det sparer tid.

PLA er sjovt til projekter i skolen. De har brug for lav varme. Materialer, der er nemme, bør bruges til børn. Det gør det sjovt at lære. De hjælper med at skabe seje ting.

Hvad er udfordringerne ved at bruge termohærdede materialer?

Ikke-genanvendelighed

Der er forskel på termohærdede og termoplastiske materialer. Termohærdende materialer kan ikke genbruges. Det gør dem til affald. De anvender bestemte typer kemiske bindinger. ABS og PET er forskellige. De smelter sammen og omkrystalliserer. Termohærdere nedbrydes ikke, når de udsættes for varme.

Nogle af varianterne af epoxyharpiks kan ikke genbruges. Det er et spørgsmål om bortskaffelse. Nogle af termoplasterne omfatter polykarbonat og nylon, som kan genbruges. Det indebærer smeltning og derefter omstøbning. Det er vigtigt for bæredygtigheden.

Procesvanskeligheder

Termohærdende vs. termoplastiske materialer er ret vanskelige. Termohærdende materialer kræver præcise temperaturer. Det gør dem dyre. De bruger hærdningstrin. Både BMC og SMC er former.

Polyestertermoplast som PEEK og PVC kan let smeltes. De er velegnede til sprøjtestøbning. Udstyr til hærdeplast varierer. Kompressionsstøbning er almindeligt. Processen tager tid. Termoplast er hurtigere. Valg af materialer påvirker hastigheden. Industrien foretrækker nem håndtering.

Skørhed

Termohærdede og termoplastiske materialer kan være skøre. Termohærdende materialer går let i stykker. Det er et problem. Nogle af dem omfatter Duroplast og Phenolic. De bryder sig ikke om forandringer, men kan gå i stykker.

Polypropylen og polystyren er eksempler på termoplast, som kan bøjes. Det gør dem gode til legetøj. Termohærdere er meget stive. Den molekylære struktur er vigtig. Sprøjtestøbning er velegnet til termoplast. Det påvirker produktets holdbarhed. Det er vigtigt for sikkerheden.

Længere hærdningstid

Termohærdende og termoplastiske materialer hærder forskelligt. Termohærdende materialer tager længere tid. Processen kræver tværbinding. Nogle af dem omfatter UPR- og PUR-harpikser. Termoplast afkøles hurtigt.

De behøver ikke at hærde. Polyamid og akryl er typiske. Hærdeplast har brug for kontrollerede forhold. Det kan forsinke produktionen. Termoplast giver mulighed for hurtig fremstilling. Industrien er også præget af tids- og omkostningsovervejelser. Hvert materiale har sine fordele.

Hvad er udfordringerne ved at bruge termoplastiske materialer?

Lavere varmebestandighed

Hærdeplast vs. termoplast? Det betyder noget, når tingene bliver varme. Duroplast er som en superhelt mod varme. Denne type smelter ikke. De forbliver stærke. Termoplast smelter ved 160 og 260.

Det er et problem på varme steder. Polyethylen (PE) og polypropylen (PP) smelter. Prøv at forestille dig, at legetøj eller dele af legetøj bliver blødt og flydende på grund af varme.

Polykarbonat (PC) og akrylonitril-butadien-styren (ABS) er noget bedre, men de smelter også. Ingeniører kræver materialer, der kan tåle høje temperaturer uden at ændre sig. Når man vælger det rigtige, holder ting som tøj og sko længere.

Krybning under belastning

Termohærdet vs. termoplastisk viser en forskel. Krybning opstår, når ting gradvist bøjer. Det er et stort problem. Termohærdede materialer er mere modstandsdygtige over for det. Polyvinylchlorid (PVC) og polystyren (PS) er to typer materialer, der er kendt for at krybe under tung belastning. Det er et problem for broer og bygninger.

Nylon og PEEK deformeres ikke, når de udsættes for det. Belastningen får plastens form til at ændre sig. Ingeniører vælger materialer med henblik på at forhindre, at der opstår problemer. Så forbliver alting stærkt og sikkert. Det er derfor, valget er så kritisk.

Højere omkostninger for højtydende typer

Omkostninger er også involveret i termohærdende vs. termoplastisk. Højtydende termoplast koster mere. Polyetheretherketon (PEEK) er dyrt. Det er hårdt og let. De anvendes i fly og biler. Polyimid (PI) er også dyrt. Ingeniører har brug for stærke materialer. De højtydende håndterer stress.

Denne omkostning er problematisk for budgetterne. Nogle gange er hærdeplast billigere. De er dog mindre fleksible. Økonomiske og effektive løsninger er også vigtige. At vælge det rigtige materiale betyder at reducere omkostningerne og øge kvaliteten af det endelige produkt. Det er et stort valg.

Følsomhed over for opløsningsmidler

Termohærdende vs. termoplastisk: Opløsningsmidler tæller. Termoplast kan opløses. Det er muligt med acetone eller benzen. Polystyren (PS) og akryl opløses hurtigt. Det er et problem for brændstoftanke eller beholdere. Polyethylen (PE) og polypropylen (PP) er mere modstandsdygtige over for opløsningsmidler.

Termohærdere håndterer opløsningsmidler godt. Epoxy og phenol er gode eksempler. Ingeniører vælger med omhu. De overvejer, hvor specifikke emner skal anvendes. Skader fra opløsningsmidler skal forhindres. Ved at anvende det rigtige materiale holdes tingene sikre og holdbare.

Konklusion

Viden om forskellene mellem Termohærdet vs. termoplastisk hjælper med at træffe det rigtige valg. Termohærdende materiale er stift og modstandsdygtigt over for varme. Termoplast er fleksibelt og kan genbruges. Begge har unikke anvendelser. Få mere at vide på PLASTIKFORM. Vælg det bedst egnede materiale til din sag. Vær opmærksom og klog.