Vstřikování kovů Čína

Jak vstřikování kovů mění výrobu?

Rovnováha Vstřikování kovů mění výrobní proces na něco úplně jiného. Je to změna, která mění pravidla hry. Tento blog se zaměřuje na jeho vliv na efektivitu, přesnost, nebo dokonce na související výdaje. Očekávejte postřehy a názory. Jste připraveni na transformaci? Pojďme začít.

Co je vstřikování kovů?

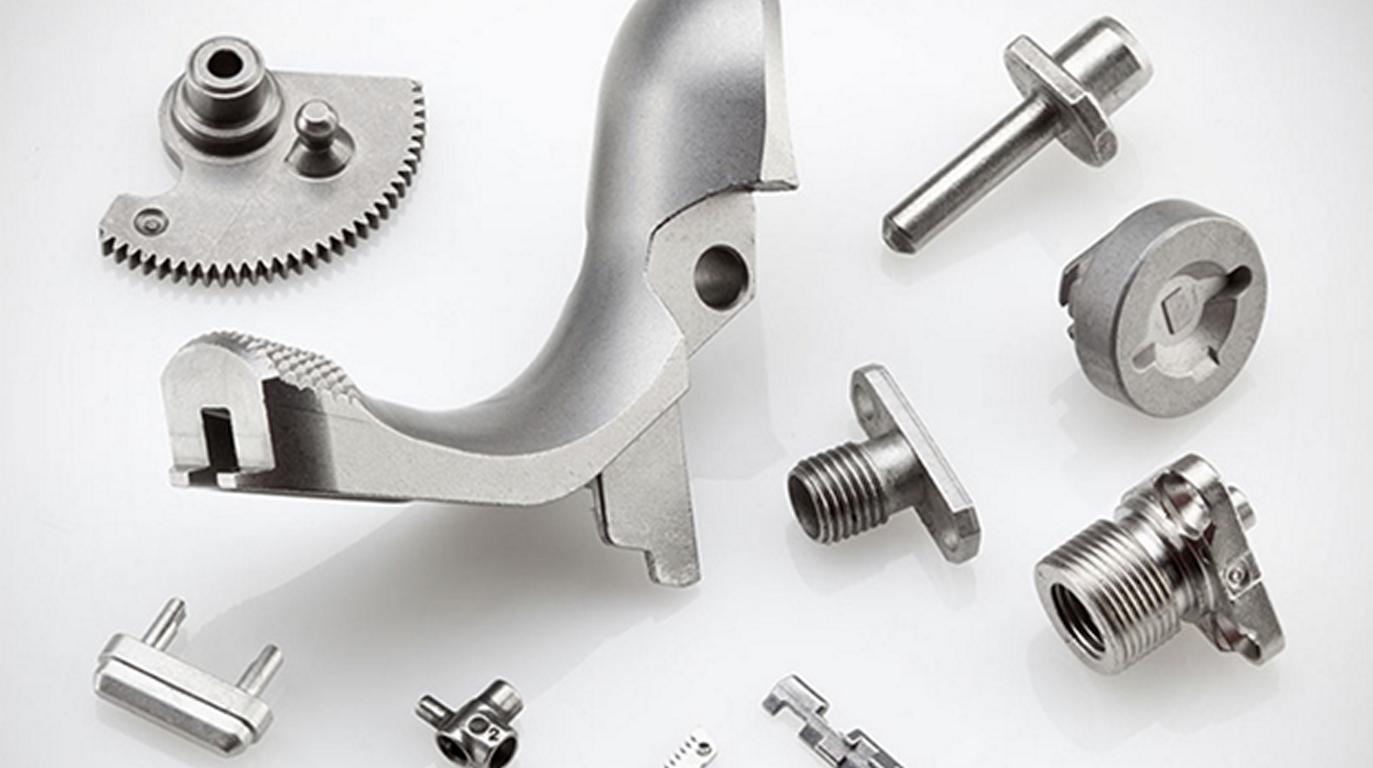

Vstřikování kovů (MIM) je proces kombinace kovového prášku a pojiva. Směs se vstřikuje do specifické formy, aby získala požadovaný tvar.

Po lisování se pojivo odstraní procesem známým jako odstraňování pojiva. Odvázaný díl se spéká při vysoké teplotě. To znamená, že se získá vysoce kompaktní a pevný kovový díl. Technologie MIM je vhodná pro složité tvary, jako jsou ozubená kola, konektory a součásti skříní, které jsou vyrobeny z kovových slitin.

Velikost běžného prášku se obvykle pohybuje mezi 2 a 20 mikrony. Vstřikování kovů součásti mohou mít vysokou pevnost v tahu a složité tvary.

Jak funguje proces vstřikování kovů?

Míchání

Proces vstřikování kovů zahrnuje míchání jemných kovových prášků a polymerních pojiv. Směs dosahuje homogenity. Běžný rozsah částic se pohybuje mezi 2 a 20 mikrony.

Pojivy jsou vosky a termoplasty. Výsledkem této kombinace je výchozí materiál pro lisování. Viskozita vstupní suroviny je důležitá zejména při lisování.

Rovnoměrné rozložení částic je výhodné, protože zajišťuje konzistentní vlastnosti. Směs se poté podrobí granulaci, aby bylo možné ji vstřikovat. Každý proces vede ke stejnému konečnému výsledku.

Zpracování vstřikováním

Na adrese Vstřikování kovů, se kovová surovina nejprve zahřeje a poté se vstříkne do vstřikovací forma na kov dutiny. Je to proto, že dutina formy určuje tvar kovového dílu.

Jsou optimalizovány pro průtokové a plnicí vstřikovací tlaky. Tímto procesem vznikají ekologické díly. Řízení teploty formy je rozhodující pro určení přesného tuhnutí.

Zelená část zachovává zamýšlenou geometrii. Konstrukce formy hraje významnou roli v kvalitě dílu. Je spojena s dalším zpracováním prostřednictvím vstřikovací forma na kov technologie.

Debinding

Na adrese Vstřikování kovů, odstraňuje polymerní pojiva ze zelených dílů. Dvěma oblíbenými technikami odstraňování vazby jsou tepelné a rozpouštědlové metody, které účinně odstraňují polymerní pojiva ze zelených dílů. Tento proces zajišťuje, že se rozpětí deformace udržuje na minimu. Pokud je odstraňování vazby provedeno správně, nedochází při spékání k žádným vadám.

Bylo zjištěno, že míra odstranění pojiva ovlivňuje dosaženou hustotu. Odbedněné díly, tzv. hnědé díly, si stále zachovávají svou jemnou povahu. Tento krok připravuje díly na spékání. Všechny kroky zachovávají rozměrovou homogenitu.

Spékání

Na adrese Vstřikování kovů, spékání je proces zhušťování hnědých dílů za použití teplot. Úroveň vlhkosti se blíží úrovni tání.

Řízená atmosféra zabraňuje oxidaci. Výsledkem procesu je vysoká pevnost v tahu.

Smršťování je zobecněno, přičemž je zachována určitá míra přesnosti. Obecně platí, že růst zrn zlepšuje vlastnosti mechanických vlastností kovů. Tento krok zpevňuje tvar konečného dílu. Všechny fáze procesu jsou spojeny s kvalitou.

Kontrola kvality

V souvislosti s Vstřikování kovů, kontrola kvality je proces, jehož cílem je zaručit, že díly jsou vyrobeny v souladu s požadovaným standardem. Kontroly rozměrů ověřují přesnost.

Mechanické zkoušky určují pevnost v tahu a mez kluzu. Analýza mikrostruktury zkoumá přítomnost a velikost zrn. Kontroly povrchu zjišťují vady. Všechny procházejí mimořádně kritickou kontrolou.

Statistická regulace procesu zajišťuje, že existuje stanovený vzorec. Tento krok má zásadní význam pro zajištění spolehlivosti a optimálního fungování konečného výrobku. Všechny fáze procesu spojuje jedna společná nit: China vstřikování kovů kvalita.

| Krok procesu | Teplota (°C) | Tlak (MPa) | Klíčové použité materiály | Typický čas (min) |

| Míchání | Pokojová teplota (25) | 0 | Kovové prášky, pojiva | 30 |

| Vstřikování | 120-200 | 50-100 | Vstupní suroviny | 2-5 |

| Debinding | 200-400 | 0 | Rozpouštědla, tepelná energie | 600-1440 (10-24 hodin) |

| Spékání | 1100-1400 | 0 | Inertní plyn, Vakuum, Vodík | 240-720 (4-12 hodin) |

| Kontrola kvality | Pokojová teplota (25) | 0 | Zkušební zařízení | Proměnná |

Tabulka o tom, jak funguje proces vstřikování kovů!

Proč upřednostnit vstřikování kovů před tradičními metodami?

Přesnost

Vstřikování kovů (MIM) zajišťuje rozměrovou přesnost v rozsahu ±0,005 mm. To umožňuje vyrábět velmi jemné převodové hřídele. Pomáhá při výrobě složitých součástí ventilů.

MIM (vstřikování kovů) vyrábí miniaturní zařízení. lékařské plastové díly. Přesnost zubních rovnátek se nedá srovnat s žádným jiným zařízením na trhu. Konektory používané v leteckém průmyslu musí splňovat určité normy.

Vstřikování kovů vytváří identické kovové díly pro pláště elektronických zařízení. Všechny komponenty odpovídají specifikacím pro automobilový průmysl. Vznikají přesné hodinářské součástky. MIM vždy poskytuje kvalitní chirurgické nástroje.

Nákladová efektivita

Vstřikování kovů je ve srovnání s jinými konvenčními technikami velmi výhodný z hlediska minimalizace odpadu. Tato metoda umožňuje efektivní výrobu vstřikovacích trysek. Snižuje potřebu dalšího zpracování lopatek turbíny.

MIM snižuje náklady na malá mechanická ozubená kola. Velké množství elektrických kontaktů je relativně levné. Snižuje náklady na pouzdra pokročilých senzorů.

Vstřikování kovů zlepšuje využití materiálu u pístů. Tento proces snižuje celkové náklady na výrobu zubních rovnátek. Šetří složité díly závěsů.

Chcete-li ušetřit více nákladů na vstřikování kovových dílů, najděte si vstřikování kovů Čína partner bude jednou z nejlepších možností, jak podpořit váš projekt, pokud hledáte Čína vstřikování kovů výrobce, můžete nás kontaktovat, cenu vám zašleme do 24 hodin.

Všestrannost materiálu

Vstřikování kovů je proces, při kterém se využívá nerezová ocel. Je schopen účinně zpracovávat karbid wolframu. Slitiny kobaltu a chromu nejsou pro MIM problémem.

Titanové součásti lze snadno vyrobit. Touto metodou se tvarují superslitiny. Vytváří složité formy hořčíku. Metoda MIM dokáže zpracovat širokou škálu hliníkových slitin.

Tímto procesem vyrábí přesnou zirkonovou keramiku. MIM vyrábí díly z Inconelu s vynikající funkčností. Různé materiály různými způsoby zlepšují flexibilitu v leteckém průmyslu.

Síla

Proces vstřikování kovů dále zvyšuje pevnost součástí. Vyrábí se při něm odolné součásti střelných zbraní. MIM se používá k výrobě lopatek turbín s dlouhou životností. Tato metoda zajišťuje výrobu pevných a odolných automobilových převodovek.

Jsou vytvořeny odolné lékařské implantáty. Pomocí MIM se vyrábějí hodinové díly s vysokou pevností v tahu. Zachovává se bezpečnost a integrita konstrukcí leteckých dílů. MIM vyrábí tvrdé přesné nástroje.

Komponenty jsou značně namáhané. MIM poskytuje pozoruhodnou pevnost elektronických konektorů.

Jaké jsou hlavní aplikace vstřikování kovů?

Automobilový průmysl

Vstřikování kovů přesně vytváří ozubené díly. Vyrábí lopatky turbodmychadel. Komponenty MIM zahrnují trysky vstřikovačů paliva. Má také dobré mechanické vlastnosti. MIM poskytuje složité geometrie pro součásti senzorů. Umožňuje použití přenosových prvků s vysokou hustotou.

Vstřikování kovů může podporovat komplexní konstrukci krytů ABS. Zajišťuje vysokou přesnost při výrobě sedel ventilů. Použití technologie MIM zvyšuje únavovou pevnost dílů motoru. Vyrábí vysoce specializovaná zajišťovací zařízení.

Zdravotnické prostředky

Chirurgické nástroje se vyrábějí vstřikováním kovů. MIM tvoří ortodontická rovnátka. Vyrábí přesné endoskopické nástroje. Na stránkách Vstřikování kovů umožňuje realizovat složité geometrie implantabilních zařízení. Může pomoci kontrolovat biokompatibilitu kostních šroubů.

Vysoce pevné zubní nástroje poskytuje Vstřikování kovů. Vyrábí přesné špičky katétrů. MIM umožňuje detailní práci při ortopedických čepováních. Pomáhá mít jemné detaily v mikrochirurgických nástrojích. MIM si udržuje vysokou úroveň přesnosti u dílů stentů.

Spotřební elektronika

Vstřikování kovů vyrábí panty smartphonů. Společnost MIM vyrábí kryty objektivů fotoaparátů. Nabízí vysokou přesnost s ohledem na komponenty, které se používají v nositelném zařízení.

MIM tvoří složité konektory. Zajišťuje tuhost pantů notebooku. MIM má potenciál vytvářet složité tvary herních konzolí. Poskytuje vysoké detaily v pouzdrech sluchátek.

Vstřikování kovů přesně vyrábí zásobníky na SIM karty. Zlepšuje odolnost komponentů chytrých hodinek proti opotřebení. Technologie MIM umožňuje dosáhnout úzkých tolerancí v konektorech baterií.

Letectví a kosmonautika

Lopatky turbíny se vyrábějí vstřikováním kovů. MIM vyrábí palivové trysky. Zajišťuje vyztužení konstrukčních prvků. MIM vytváří geometricky přesné díly pohonů. Dodává vysoce výkonné spojovací prvky. Vstřikování kovů nabízí složité tvary v aplikacích pro pouzdra senzorů.

Může se přizpůsobit složitým geometriím výměníků tepla. MIM vyrábí lehké držáky. Zlepšuje protiúnavové vlastnosti dílů podvozku. Vstřikování kovů zaručuje přesnost navigačních systémů.

Obrana

Vstřikováním kovů se vyrábějí součásti střelných zbraní. MIM vyrábí jemné spouštěcí sestavy. Zajišťuje pevnost krytů zbraní. MIM vyrábí přesné součásti optických zaměřovačů.

Poskytuje vysoce výkonné konektory. MIM dokáže zpracovat složité struktury v součástech raket. Nabízí přesnost pro radarové komponenty. MIM vyrábí lehké pancéřové součásti.

Zvyšuje také spolehlivost komunikačních zařízení. Vstřikování kovů zvyšuje přesnost zaměřovacích systémů.

Jak vstřikování kovů zlepšuje design výrobků?

Flexibilita designu

Jednou z vlastností vstřikování kovů je možnost tvarovat složité tvary. MIM poskytuje možnost dosáhnout vysoké úrovně přesnosti u složitých kontur. Podporuje inovativní konstrukční prvky. MIM rovněž poskytuje jemnou povrchovou úpravu z hlediska vysokých detailů.

Umožňuje podřezávání a tenké stěny. MIM nabízí možnost vytvářet lehké konstrukce, které jsou pevné. Zvyšuje také složitost konstrukcí multifunkčních dílů.

MIM spojuje různé části do jednoho celku. Podporuje zmenšování dílů. MIM umožňuje přesnější reprodukci konstrukcí.

Vytváření prototypů

Vstřikování kovů pomáhá získat více prototypů v kratším čase. MIM má vysokou přesnost při výrobě vzorových dílů. Dokáže se přizpůsobit neustálým změnám designu. Vstřikování kovů také pomáhá minimalizovat plýtvání materiálem při výrobě prototypů.

Zaručuje replikaci funkce až do nejmenších detailů. Použití MIM umožňuje funkční testování prototypů. Zkracuje vývojové cykly.

MIM umožňuje vyrábět vzorky s relativně nízkými náklady. Zaručuje také správné hodnocení výkonnosti různých zaměstnanců v organizaci. MIM může pomoci při ověřování konstrukce.

Přizpůsobení

Při vstřikování kovů lze konstrukce dílů přizpůsobit podle požadavků. MIM podporuje konkrétní požadavky aplikace. Nabízí speciální geometrické vlastnosti. MIM nabízí možnost kontroly mechanických vlastností.

Zajišťuje také přesnou montáž těchto složitých sestav. MIM umožňuje přizpůsobení jednotlivých dílů. Přizpůsobuje se různým materiálovým potřebám.

MIM splňuje specifické požadavky na povrchovou úpravu. Lze jím dosáhnout požadovaných tepelných vlastností. MIM plynule začleňuje konkrétní konstrukční prvky.

Výkon

Vstřikování kovů přispívá k lepšímu výkonu dílu. Výsledkem MIM je vysoký poměr pevnosti a hmotnosti. Zaručuje lepší mechanické vlastnosti. Vstřikování kovů se vyznačuje vysokou únavovou pevností. Může poskytovat vysoce přesnou kontrolu, pokud jde o rozměry.

MIM zvyšuje odolnost proti opotřebení. Udržuje rovnoměrné vlastnosti materiálu. Vstřikování kovů zlepšuje tepelnou stabilitu. Umožňuje vytvářet složité chladicí kanály.

MIM dokáže nejlépe unést namáhání. Zvyšuje spolehlivost každého dílu, který je součástí konstrukce daného výrobku.

Odolnost

Vstřikováním kovů se vyrábějí odolné díly. Technologie MIM výrazně zvyšuje odolnost proti opotřebení. Zvyšuje odolnost proti korozi. Vstřikování kovů poskytuje lepší mechanické vlastnosti. Podporuje aplikace s vysokým namáháním. MIM také zachovává konstantní hustotu materiálu.

Snižuje míru selhání. MIM zvyšuje odolnost proti nárazu. Podporuje extrémní podmínky prostředí. MIM zvyšuje tvrdost povrchu. Výrazně prodlužuje životnost dílů.

Jak vstřikování kovů zvyšuje efektivitu výroby?

Zefektivnění procesů

Vstřikování kovů ve skutečnosti spojuje několik procesů do jednoho. MIM zjednodušuje složité sestavy. Má také potenciál výrazně snížit potřebu obrábění. V tomto případě má MIM schopnost dosáhnout vysoké úrovně přesnosti během počátečního procesu tváření.

Podporuje automatizovanou výrobu. Vstřikování kovů realizuje jemné detaily bez nutnosti sekundárních operací a výroby. Minimalizuje manuální zásahy. MIM zajišťuje výrobu vysoce kvalitních dílů.

Jednou z jeho výhod je zkrácení doby výrobního cyklu. MIM tak obecně optimalizuje efektivitu výroby.

Snížení množství odpadu

Vstřikování kovů má vysokou účinnost materiálu. MIM minimalizuje vznik zmetků. Vyrábí se při něm díly téměř čistého tvaru. MIM snižuje množství odpadu po zpracování. Maximalizuje využití vstupních surovin. MIM napomáhá efektivnímu opětovnému využití prášku. Zvyšuje ekologickou udržitelnost.

Tímto způsobem, Vstřikování kovů zaručuje přiměřené rozložení materiálu v procesu. Snižuje také množství materiálu, který je třeba odebrat k dosažení požadovaného tvaru. MIM snižuje celkové náklady na nakládání s odpady.

Optimalizace času

Zkracují také výrobní cykly díky technice vstřikování kovů. MIM také zkracuje dodací lhůty u složitých dílů. Může účinně podporovat výměnu nástrojů forem.

Provádění změn je s nástrojem MIM snadné. Minimalizuje čas potřebný k nastavení. MIM má rychlé výrobní tempo. Zkracuje čekací doby. MIM umožňuje rychlé přesuny materiálu. Zvyšuje efektivitu pracovních postupů. MIM zvyšuje celkový časový rámec výrobních procesů.

Náklady na pracovní sílu

Vstřikování kovů eliminuje potřebu najímat mnoho pracovníků během výrobního procesu. MIM nepodporuje automatizované výrobní linky. Minimalizuje se tím počet montážních prací. MIM zjednodušuje výrobní procesy. Snižuje potřebu kvalifikované pracovní síly.

MIM zvyšuje produktivitu pracovníků. Snižuje pracnost operací. MIM zajišťuje kvalitu bez nutnosti ruční kontroly dílu. Podporuje také správnou organizaci pracovní síly. MIM snižuje celkové náklady na přímou práci ve výrobě.

Jak zajistit kvalitu při vstřikování kovů?

Zajištění kvality

Vstřikování materiálu vyžaduje vysoký stupeň opatření pro zajištění kvality. MIM kontroluje směs prášku přesněji. Vyžaduje rovnoměrné vlastnosti vstupních surovin. MIM využívá sofistikované monitorovací systémy. Pomáhá nastavit a udržovat správné teploty formy.

Vstřikování kovů může zajistit vysokou úroveň rozměrových tolerancí. Využívá statistickou kontrolu procesu (SPC). Společnost MIM provádí přísnou kontrolu výrobního procesu. Zavádí zdokonalené procesy detekce vad. MIM zaručuje vysoce kvalitní hotové díly.

Testování

Vstřikování kovů prochází různými fázemi testování. Zkoušky pevnosti v tahu se provádějí metodou MIM. Provádí hodnocení tvrdosti. MIM využívá rentgenovou fluorescenci (XRF). Pomáhá také při kontrole složení použitého materiálu. MIM provádí analýzu pórovitosti.

Kontroluje rozměrovou shodnost. Měření tepelné vodivosti se provádí na MIM. Hodnotí se odolnost proti únavě. MIM používá ultrazvukové zkoušky. Umožňuje kontrolu celkové kvality.

Metody kontroly

Vstřikování kovů obecně zahrnuje několik kontrolních metod. Při MIM se používají souřadnicové měřicí stroje (CMM). Používá optickou mikroskopii. MIM pomáhá vyrábět díly s přesnými měřeními. Využívá laserové skenování. MIM se zabývá nedestruktivním testováním (NDT).

Používá metody vizuálního vyšetření. V MIM se používají automatizované kontrolní systémy. Zaručuje kvalitu povrchu. MIM provádí dávkový odběr vzorků. Zajišťuje udržování stálé kvality.

Certifikace

Vstřikování kovů získá různé certifikace. MIM splňuje normy ISO. Získává shodu s normou ASTM. MIM splňuje předpisy FDA pro zdravotnické díly. Zajišťuje shodu s RoHS.

Vstřikování kovů splňuje normu kvality AS9100 pro letecký průmysl. Zajišťuje certifikaci IATF pro automobilový průmysl. Je důležité uvést, že společnost MIM jedná v souladu s právními předpisy v oblasti životního prostředí.

Slouží k získání označení CE pro evropské trhy. MIM získává akreditaci NADCAP pro obranné účely. Dodržuje přísné certifikační normy.

Průmyslové standardy

Vstřikování kovů je v souladu s osvědčenými postupy v oboru. MIM se řídí standardy MPIF. Splňuje požadavky ISO/TS. MIM se do písmene řídí normami SAE. Dodržuje požadavky normy ASTM. MIM dodržuje přísné normy DIN. Zaručuje normy JIS pro japonské trhy.

Vstřikování kovů splňuje požadavky MIL-SPEC pro obranu. Splňuje určité specifikace zákazníka. MIM se ztotožňuje s mezinárodními normami a postupy. Zachovává si vysoké průmyslové postavení.

Proč byste měli spolupracovat s čínskými výrobci vstřikovacích forem na kovy?

Čína se stala světovým centrem výroby vstřikováním kovů (MIM), a to z dobrých důvodů. Podniky po celém světě si stále častěji vybírají čínské výrobce pro jejich odborné znalosti, nákladovou efektivitu a nejmodernější zařízení. Zde je důvod, proč spolupráce s vstřikování kovů China výrobci mohou být přínosem pro vaše projekty a hospodářské výsledky.

1. Efektivita nákladů

Jedním z nejpřesvědčivějších důvodů pro spolupráci s Čína vstřikování kovů výrobců je nákladová efektivita. Zefektivněné dodavatelské řetězce, nižší náklady na pracovní sílu a konkurenceschopné ceny materiálů umožňují výrobcům nabízet vysoce kvalitní výrobky za nižší ceny než u mnoha západních výrobců. Tyto úspory umožňují společnostem alokovat zdroje do dalších důležitých oblastí, jako je vývoj výrobků a marketing.

2. Pokročilé výrobní schopnosti

Čína výrazně investovala do pokročilých výrobních technologií, díky čemuž je její odvětví MIM vysoce konkurenceschopné. Vstřikování kovů Čína jsou vybaveny nejmodernějšími stroji a automatizačními systémy, které zajišťují přesnost a konzistenci výroby kovových dílů. Mnohé společnosti mají také důkladné procesy kontroly kvality, které splňují nebo překračují mezinárodní normy, což zajišťuje, že vaše výrobky jsou spolehlivé a trvanlivé.

3. Škálovatelnost a kapacita

Čína vstřikování kovů výrobní ekosystém je navržen tak, aby byl škálovatelný. Ať už potřebujete malou sérii prototypů, nebo hromadnou výrobu milionů dílů, MIM Čína výrobci mohou zvládnout různé úrovně poptávky. Jejich schopnost rychle rozšiřovat výrobu pomáhá podnikům uspokojit požadavky trhu, aniž by došlo ke snížení časového harmonogramu nebo kvality.

4. Odbornost a zkušenosti

V průběhu let se v Číně vytvořila silná skupina talentů v oblasti technologie MIM. Mnoho Čína MIM mají desítky let zkušeností s výrobou komplexních a složitých kovových dílů pro průmyslová odvětví, jako je automobilový a letecký průmysl, zdravotnické přístroje a spotřební elektronika. Tyto zkušenosti se promítají do optimalizovaných návrhů, lepší funkčnosti a vynikajícího výkonu výrobků.

5. Komplexní řešení

Čínští výrobci MIM často poskytují komplexní řešení od návrhu a výroby prototypů až po výrobu a následné zpracování. Mnohé společnosti nabízejí také služby, jako je výběr materiálu, dokončovací práce a montáž, což snižuje nutnost spolupráce s více dodavateli. Tento integrovaný přístup zefektivňuje výrobní proces a minimalizuje logistické komplikace.

6. Soulad s globálními standardy

Renomovaní čínští výrobci dodržují mezinárodní normy kvality, jako jsou ISO 9001, ISO 13485 a IATF 16949. Jejich dodržování zajišťuje, že výrobky splňují celosvětové požadavky, takže jsou vhodné pro vývoz a použití v regulovaných odvětvích.

7. Kratší dodací lhůty

Navzdory geografické vzdálenosti mnoho čínských výrobců MIM optimalizovalo svou logistiku a výrobní harmonogramy tak, aby nabízeli konkurenceschopné dodací lhůty. Díky pokrokům v globální přepravě a řízení dodavatelského řetězce mohou podniky obdržet své objednávky rychle a bez ztráty kvality.

8. Inovativní materiály a techniky

Čínský MIM průmysl je v čele materiálových inovací. Výrobci pracují s širokou škálou kovových prášků a pojiv, aby splnili specifické požadavky na použití, od nerezové oceli a titanu až po exotické slitiny. Jejich schopnost přizpůsobit se novým trendům a technologiím z nich činí vynikající volbu pro nejmodernější projekty.

9. Možnosti partnerství

Spolupráce s čínskými výrobci často přesahuje rámec transakčního vztahu. Mnoho společností se zaměřuje na budování dlouhodobých partnerství, nabízí flexibilní smlouvy a podporu pro neustálé zlepšování. Tento přístup založený na spolupráci může být hnací silou inovací a podporovat vzájemný růst.

10. rychlá dodací lhůta

Práce s Čínské společnosti zabývající se vstřikováním kovů bude váš projekt rychlý a vysoce kvalitní, protože nízké náklady na pracovní sílu, takže čínští manufacutrers mohou pracovat rychle, můžeme váš projekt vstřikování kovů tak rychle, jak 3 týdny.

Práce s Čína vstřikování kovů výrobci může přinést řadu výhod, včetně úspory nákladů, pokročilé technologie a škálovatelných výrobních možností. Jejich odborné znalosti, závazek ke kvalitě a integrovaná řešení z nich činí ideální volbu pro podniky, které si chtějí udržet konkurenceschopnost na dnešním globálním trhu. Využitím jejich silných stránek si můžete zajistit vysoce kvalitní, efektivní a inovativní výrobu kovových součástí.

Závěr

Vstřikování kovů revolucionáři výrobu. Ve srovnání s tradičními metodami sběru dat je efektivní, přesná a cenově dostupná. Prozkoumali jsme jeho dopad. Jste připraveni inovovat? Navštivte stránky . PLASTICMOLD. Zjistěte, jak se bude vyvíjet výrobní průmysl.