Vstřikování polystyrenu, neboli vstřikování PS, je běžnou výrobní technikou, která je známá svou schopností vytvářet velké objemy stejných součástí rychlým tempem. Polystyren je velmi vhodný termoplast. Je totiž levný, snadno tvarovatelný a má četné využití v různých odvětvích. Tento článek pomůže vysvětlit postupy používané při vstřikování polystyrenu spolu s takovými oblastmi, jako je používaný materiál, pokyny pro navrhování, podrobnosti o parametrech zpracování a výhody a nevýhody této metody.

Co je polystyrenové tvarování?

Tvarování polystyrenu je jednou z technik tvarování. polystyren, termoplastického polymeru s četnými možnostmi použití. Toho se obvykle dosahuje prostřednictvím procesů vstřikování. Zde se roztavený polystyren vstřikuje do dutiny formy a vytváří se tak složité tvary s vysokou přesností. Vstřikování polystyrenu je oblíbené v mnoha průmyslových odvětvích, protože tento materiál je levný a relativně snadno se zpracovává. Kromě toho má i žádané vlastnosti, jako je tuhost a průhlednost. Proces je konzistentní a intenzivní, takže je vhodný pro hromadnou výrobu.

Proč se polystyren tak často používá?

Rozšířené používání polystyrenu lze přičíst několika faktorům. Mezi ně patří např;

- Nákladová efektivita: Výroba PS je levná a výrobní náklady jsou při velkém rozsahu značně nízké.

- Všestrannost: Lze ji snadno tvarovat do několika podob. Je tedy použitelný v obtiscích výrobků, tj. plechovek a jiných předmětů dlouhodobé spotřeby.

- Jasnost a pevnost: PS vytváří čistý, jasný a lesklý povrch. Tato povrchová úprava je tuhá, ale zároveň velmi lehká.

- Snadné zpracování: Má nízký bod tání a dobré tokové vlastnosti. Díky tomu se snadno zpracovává při vstřikování.

- Recyklovatelnost: PS lze recyklovat, takže podporuje udržitelný výrobní systém.

Vlastnosti polystyrenu (PS)

V následující tabulce jsou uvedeny různé vlastnosti polystyrenu.

| Majetek | Polystyren pro všeobecné použití (GPPS) | Vysoce odolný polystyren (HIPS) |

| Hustota | 1,04 - 1,06 g/cm³ | 1,03 - 1,06 g/cm³ |

| Pevnost v tahu | 30 - 60 MPa | 15 - 35 MPa |

| Pevnost v ohybu | 70 - 110 MPa | 25 - 55 MPa |

| Rázová pevnost (Izodův vrub) | 20 - 35 J/m | 150 - 300 J/m |

| Prodloužení při přetržení | 1 – 2% | 30 – 50% |

| Bod tání | 210 °C - 250 °C | 200°C - 230°C |

| Smršťování | 0.4 – 0.7% | 0.3 – 0.8% |

| Absorpce vody (24 hodin) | 0.03% | 0.03% |

| Transparentnost | Transparentní | Neprůhledné |

| Aplikace | Obaly, jednorázové příbory | Automobilové díly, Hračky |

Postup vstřikování polystyrenu (vstřikování PS) krok za krokem

Vstřikování polystyrenu je standardní postup hromadné výroby detailních dílů z polystyrenu (PS). Zahrnuje několik kritických fází. Může jít o přípravu materiálu, tavení materiálu a konečné vypouštění dílu. Zde je podrobný výklad jednotlivých kroků procesu vstřikování polystyrenu:

1. Příprava materiálu

Tento krok se skládá především z dílčích procesů. Pojďme si je tedy všechny stručně probrat.

- Výběr surovin: V závislosti na konečném výrobku volíme granule nebo polystyrenové pelety. Může se jednat například o polystyren pro průhledné výrobky (GPPS) nebo polystyren s vysokou odolností proti nárazu (HIPS) pro výrobky, které snášejí prudké nárazy.

- Sušení: Obecně platí, že polystyren nemá tendenci absorbovat vodu. Při vysoké vlhkosti však materiál vyžaduje pouze minisušení, aby nedocházelo k defektům způsobeným vlhkostí při lisování. V případě potřeby se materiál vysuší, aby se z něj odstranila veškerá vlhkost.

2. Tavení polystyrenu

Podobně i tato fáze zahrnuje určité dílčí procesy, tj.;

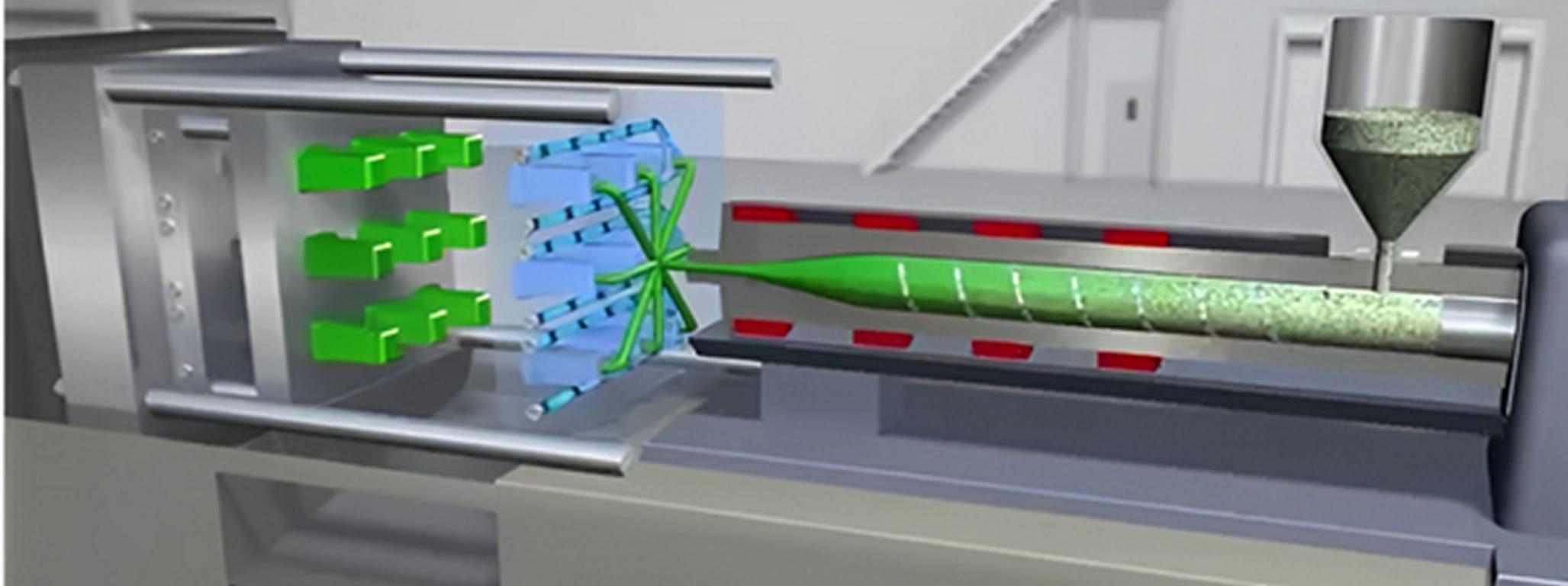

- Nakládání zásobníku: Zde se pelety suší a poté se přes násypku přivádějí do vstřikovacího stroje. Nad podavačem je násypka, která dodává materiál do hlavně stroje.

- Zahřívání a tavení: Je vybaven topnými spirálami, které polystyren roztaví do změklého stavu, tj. přibližně na 200 °C až 250 °C. Šroub se v něm otáčí a tlačí materiál dopředu a zároveň míchá a rovnoměrně taví polymer.

3. Fáze vstřikování

Tato fáze může zahrnovat následující procesy;

- Injekce: Poté musí polystyren projít druhou fází. Zde se roztaví a rovnoměrně promísí a homogenizuje. Poté se šnek rychle posune vpřed a vtlačí taveninu do dutiny formy. Tlak zajistí, že roztavený polystyren vyplní dutinu formy do nejmenších detailů. Tak lze snadno dosáhnout příslušného tvaru dílu.

- Naplnění formy: Forma se skládá ze dvou polovin, kterými jsou jádrová polovina formy a dutinová polovina. Tyto dvě poloviny je pak třeba k sobě pevně přitisknout. Roztavený polystyren se pak vstřikuje do dutiny až po hranice formy. Tato konstrukce naznačuje, že je třeba správně navrhnout vtoky, vtokové a odvzdušňovací otvory. Tak, aby umožňovaly rovnoměrné plnění a proudění polymerní taveniny.

4. Chlazení a tuhnutí

Zde jsou hlavní procesy;

- Fáze chlazení: Jakmile je dutina formy vyplněna materiálem, musí vychladnout a ztuhnout. Teplotu udržujeme pomocí chladicího média, tj. vodních kanálků. Umožňuje tak rychlé ochlazení polystyrenu.

- Ztuhnutí: Když polystyren vychladne, změní svůj fyzikální stav z roztaveného na pevný a přijme tvar formy. Doba chlazení je důležitá, protože ovlivňuje geometrii a povrchovou úpravu konečného výrobku.

5. Vyjmutí výlisku

- Otevření formy: Po dostatečném ochlazení a ztuhnutí dílu se poloviny formy (jádro a dutina) účinně rozdělí.

- Vyhazování: Jádrové čepy nebo desky se používají k nucenému vysunutí hotového dílu z dutiny formy. Zvláštní pozornost je třeba věnovat tomu, aby byl díl vyhozen, aniž by se nějakým způsobem poškodil.

6. Následné zpracování

- Ořezávání a dokončování: Je zaklíněná a po vysunutí má nějaký materiál navíc, jako jsou vtoky nebo podběhy, které se obvykle oholí. To lze provést ručně nebo pomocí automatizovaného zařízení.

- Kontrola a řízení kvality: U výlisků se kontrolují případné známky mírného pokřivení, stopy po propadnutí viditelné skrz kůži nebo nesprávně vyplněná místa. Kontrola kvality zaručuje, že každý z obdržených dílů odpovídá standardu potřebnému pro dokončení celého výrobku.

7. Recyklace zbytků

- Přebroušení: Zbytky materiálu, které vznikly při ořezávání, nebo vadné části lze rozdrtit a použít v tavenině. Lze je také smíchat s čistými polystyrenovými peletami a znovu je použít při formovacích procesech, tudíž vzniká jen malý materiálový odpad.

Pokyny pro navrhování vstřikování polystyrenu

Konstrukce pro vstřikování polystyrenu vyžaduje pozornost věnovanou detailům, aby byla zajištěna kvalita a funkčnost: Proto se zaměřte na následující pokyny;

- Tloušťka stěny: Vždy by měla být dodržena standardní tloušťka stěn. Tak lze předejít deformaci nebo propadnutí konstrukce. Stačí cokoli mezi 2-4 mm, ale konečná tloušťka je na uvážení výrobce.

- Návrh úhlů: Úhly ponoru by měly být v rozmezí 1-2° pro rychlé vyjmutí dílů z formy.

- Žebra a šéfové: Měli byste přidat žebra, která podepřou tenké profily, a počítat s umístěním otvorů pro šrouby. Tak lze zajistit, aby měly také oporu.

- Poloměry rohů: V konstrukční části použijte velké poloměry rohů. V konstrukci tak lze omezit drastické odchylky materiálu na minimum.

- Umístění brány: Umístěte polohové brány na nejširší nebo nejtlustší část výrobku. Tak lze zajistit, že forma bude naplněna až po okraj, a minimalizovat smrštění.

Charakteristika polystyrenu a srovnání s jinými materiály

Zde je podrobná tabulka, která poskytuje podrobné srovnání polystyrenu a dalších materiálů, mezi které patří PP, PE, ABS atd., můžete přejít na stránku Jak vybrat nejlepší. vstřikovací materiály se dozvíte více informací o plastových materiálech.

| Majetek | Polystyren (PS) | Polypropylen (PP) | Polyethylen (PE) | ABS |

| Hustota (g/cm³) | 1.04 – 1.06 | 0.90 – 0.91 | 0.91 – 0.96 | 1.03 – 1.06 |

| Bod tání (°C) | 240 | 160 – 170 | 130 – 145 | 220 – 230 |

| Pevnost v tahu (MPa) | 40 – 60 | 25 – 35 | 20 – 30 | 40 – 50 |

| Odolnost proti nárazu | Nízká | Vysoká | Střední | Vysoká |

| Náklady | Nízká | Nízká | Nízká | Střední |

Výhody a nevýhody používání polystyrenu

Výhody:

Zde jsou některé z výhod;

- Cenově výhodné a snadno dostupné.

- Velmi vysoká čistota pro zcela transparentní úlohy.

- Není složitý a nezabere žádný čas na zpracování velkého množství energie.

- Je lehký a má dobrou třídu rozměrové stability.

- Jedná se o druh recyklovatelného materiálu, který jej řadí do koše šetrného k životnímu prostředí.

Nevýhody:

Stejně tak jsou níže uvedena omezení nebo nevýhody polystyrenu.

- Má nízkou rázovou pevnost a je poměrně náchylná k praskání.

- Není tepelně odolný. Při vysokých teplotách tedy měkne.

- Odolnost proti UV záření je nízká a snadno se zabarvuje.

- Jedná se o křehký materiál, který se pod tlakem snadno láme.

- Není biologicky rozložitelný, a proto představuje hrozbu pro životní prostředí, pokud je vyhozen nebo nerecyklován.

Bezpečnostní opatření pro vstřikování PS:

Zde jsou uvedena bezpečnostní opatření pro vstřikování PS:

- Sušení: Dbejte na to, aby PS nebyl vlhký, aby nedošlo ke kontaminaci vlhkostí.

- Regulace teploty: Důležité je také udržovat stálou teplotu zpracování, aby se zabránilo degradaci materiálu.

- Design formy: Při navrhování konstrukce zohledněte v návrhu pravé úhly. Kromě toho dobře zajistěte odvětrání budovy, abyste se vyhnuli nedokonalostem.

- Vyhazování: Vzhledem k obavám z deformační síly dílu je nutné použít správnou velikost vyhazovací síly.

- Doba chlazení: Deformace a smrštění jsou ovlivněny dobou, po kterou součást chladne. Je tedy třeba najít správnou rovnováhu, aby nedošlo k ovlivnění součásti.

Teplota zpracování polystyrenu při vstřikování

Teplota používaná při vstřikování se obvykle pohybuje v rozmezí 200 až 250 °C pro zpracování polystyrenu. Napomáhá správnému toku materiálu a zabraňuje jeho degradaci na úroveň, která není zvládnutelná. Pokud je teplota polystyrenu příliš nízká, materiál se nemusí správně roztavit. Forma tak nemusí být optimálně naplněna, což může mít za následek vady, jako jsou krátké výstřely nebo nedostatečně naplněné díly.

Na druhou stranu při vysoké teplotě má materiál tendenci se lámat, ztrácet barvu a mechanické vlastnosti a uvolňovat jedovaté plyny. Teplota formování je dobře regulována, aby materiál mohl dobře proudit do dutiny. Reprodukuje tak design dílu a poskytuje vysoce kvalitní výrobky.

Proč společnost Sincere Tech pro vaše díly ze vstřikovaného polystyrenu?

Sicnere Tech patří mezi 10 nejlepších společnosti zabývající se vstřikováním plastů v Číně, která nabízí polystyrenové vstřikovací formy a zakázkové plastové vstřikovací díly pro širokou škálu materiálů, naše výhody jsou uvedeny níže:

- Odolnost: Naše vstřikování plastové formy jsou odolné a ve srovnání s jinými materiály používanými při výrobě forem se téměř neopotřebovávají.

- Přesnost: Naše poskytování vysoké přesnosti při výrobě forem může zajistit konzistenci každého dílu.

- Nákladově efektivní: Naše služby se pohybují uprostřed nabídky, kde jsou cena a kvalita nekompromisní.

- Rychlé vyřízení: Máme rychlý obrat se spokojeností 101%.

- Zkušený tým a personál: Máme velký počet zaměstnanců s praktickými zkušenostmi v oblasti vstřikování polystyrenu. Jsou mistry v poskytování vysoce přesných a nejkvalitnějších výrobků.

- Řešení na míru: Pomáháme také s konstrukcí dílů na zakázku.

Pokud hledáte vysoce přesné a precizní služby vstřikování polystyrenu. Nikam nechoďte. Kontaktujte nás ještě dnes.

Závěr

Vstřikování polystyrenu je poměrně efektivní a cenově výhodný výrobní proces. Uplatňuje se u mnoha výrobků. Kromě toho poskytuje lisování z PS v nejlepším případě dobré díly s vysokým stupněm průhlednosti a tuhosti při správné konstrukci a zpracování formy. Má však některé nevýhody, jako je nízká rázová pevnost a tepelná stabilita materiálu. Pomocí konstrukčních pokynů můžete vstřikování polystyrenu výhodně využít.

Často kladené otázky

Q1. Jaký je teplotní rozsah polystyrenu?

Teplota zpracování polystyrenu se obvykle pohybuje mezi 200 °C a 250 °C.

Q2. Proč se polystyren používá při vstřikování?

Používá se hlavně proto, že je levný a snadno se zpracovává. Poskytuje tuhost a lepší průhlednost.

Q3. Jaké jsou hlavní slabiny polystyrenu jako materiálu?

Hlavní nevýhodou je nízký index odrazu. Neodolává tedy teplu a je velmi křehká.

Q4. Lze polystyren recyklovat?

Samozřejmě ano! polystyren lze recyklovat, což znamená, že výrobu takového výrobku lze považovat za proces šetrný k životnímu prostředí.

Q5. Jaké je široké využití polystyrenu?

Používá se v obalech, spotřebním zboží, izolačních materiálech, lékařských aplikacích, automobilových prvcích a dalších.