Možnosti chlazení - přepážky a bublinky

Co je chladicí přepážka vstřikovací formy

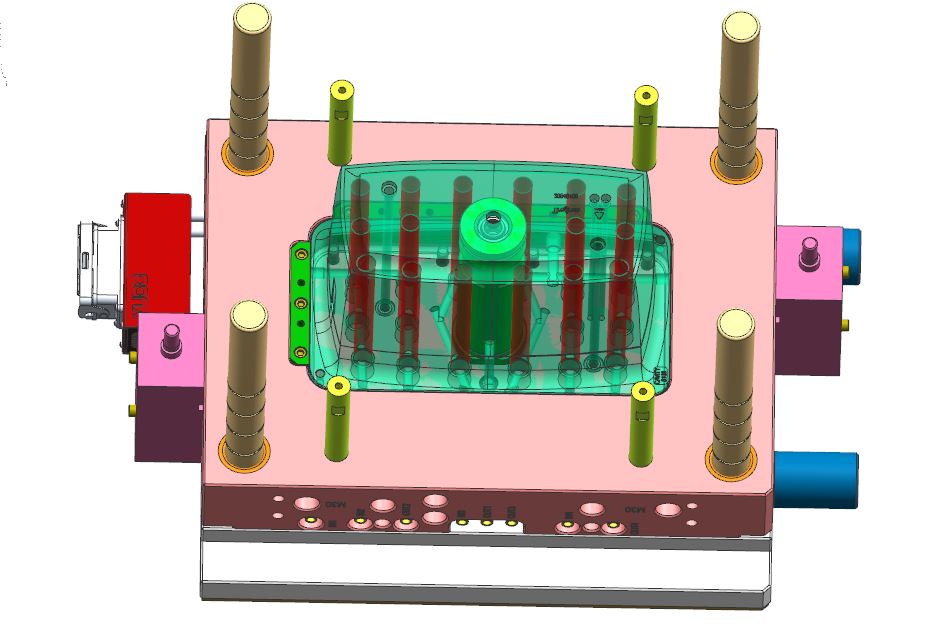

Chladicí přepážka vstřikovací formy ve vstřikování označuje součást nebo konstrukci určenou ke zlepšení procesu chlazení formy během vstřikovacího cyklu. Vstřikování je výrobní proces, při kterém se roztavený plast vstřikuje do dutiny formy, aby se vytvořil určitý tvar. Účinné chlazení je v tomto procesu klíčové pro zajištění správného tuhnutí plastu a dosažení vysoce kvalitních výlisků.

Chladicí přepážky vstřikovací formy jsou obvykle umístěny v dutině formy, aby regulovaly a optimalizovaly chlazení vstřikovaného plastu. Tyto přepážky mohou mít různou podobu, například žebra, kanály nebo jiné struktury, a jsou strategicky umístěny tak, aby regulovaly průtok chladicí kapaliny (obvykle vody nebo oleje) formou. Hlavním účelem chladicích přepážek je rychlý odvod tepla z roztaveného plastu, což usnadňuje rychlejší a rovnoměrnější tuhnutí.

Použitím chladicích přepážek formy mohou výrobci zlepšit dobu cyklu, zvýšit rozměrovou stabilitu výlisků, snížit riziko vzniku vad a v konečném důsledku zvýšit celkovou účinnost procesu vstřikování. Konstrukce a umístění chladicích přepážek závisí na faktorech, jako je geometrie vstřikovaného dílu, použitý materiál a specifické požadavky procesu vstřikování.

Význam chladicí přepážky vstřikovací formy

Chladicí přepážky formy hrají v procesu vstřikování zásadní roli a jejich význam spočívá v několika klíčových aspektech:

- Zkrácení doby cyklu: Účinné chladicí přepážky napomáhají rychlejšímu a rovnoměrnějšímu chlazení výlisku. Optimalizací procesu chlazení lze zkrátit celkovou dobu cyklu vstřikování. Kratší doba cyklu přispívá ke zvýšení rychlosti výroby a zlepšení provozní efektivity.

- Rozměrová stabilita: Správné chlazení je nezbytné pro dosažení rozměrové přesnosti a stability výlisků. Chladicí přepážky pomáhají regulovat rychlost chlazení, čímž zabraňují deformaci nebo pokřivení konečného výrobku. Důsledné a řízené chlazení pomáhá udržet požadované rozměry výlisků.

- Zlepšení kvality: Rovnoměrné chlazení minimalizuje pravděpodobnost vzniku vnitřních pnutí, propadů a dalších vad ve výliscích. Tím, že chladicí přepážky zabraňují nerovnoměrnému chlazení, přispívají k vyšší kvalitě hotových výrobků s menším počtem povrchových nedokonalostí a lepší strukturální integritou.

- Výběr materiálu a optimalizace zpracování: Různé materiály mají odlišné požadavky na chlazení. Chladicí přepážky umožňují přizpůsobit proces chlazení na základě konkrétního použitého materiálu. Tato flexibilita je zásadní pro optimalizaci parametrů vstřikování a dosažení požadovaných vlastností materiálu v konečném výrobku.

- Energetická účinnost: Účinné chladicí přepážky přispívají k úsporám energie tím, že umožňují přesné řízení chladicího procesu. Efektivnějším chlazením formy je možné zkrátit dobu, kterou forma stráví ve fázi chlazení, což vede k energetické účinnosti a dlouhodobým úsporám nákladů.

- Prodloužená životnost nástroje: Správné chlazení pomáhá zvládat tepelné namáhání formy. Tím, že chladicí přepážky zabraňují přehřátí a zajišťují rovnoměrné rozložení teploty, přispívají k dlouhé životnosti a odolnosti vstřikovací formy a snižují náklady na údržbu a prostoje.

Chladicí přepážky vstřikovacích forem mají zásadní význam pro optimalizaci procesu vstřikování, zlepšení kvality vstřikovaných výrobků, zkrácení doby cyklu a zvýšení celkové efektivity provozu ve výrobním průmyslu.

Co dělají pro chlazení plísní? Bublinky a přepážky

Bublinkovač vodního chlazení a přepážka jsou části chladicí potrubí které odvádějí proud chladicí kapaliny do oblastí, které by za normálních okolností nebyly dostatečně chlazeny. Chladicí kanály se obvykle vrtají skrz dutina formy a jádro. Forma se však může skládat z příliš vzdálených oblastí, než aby se do ní vešly běžné chladicí kanály. Alternativní metody chlazení těchto oblastí rovnoměrně se zbytkem dílu zahrnují použití bafflů, bublin nebo tepelných kolíků, jak je uvedeno níže.

Baffles

Přepážka formy je vlastně chladicí kanál vyvrtaný kolmo k hlavnímu kanálu. chladicí linka, s lopatkou, která rozděluje jeden chladicí průchod na dva půlkruhové kanály. Chladicí kapalina proudí na jedné straně lopatky z hlavního chladicí linka, obtočí se kolem špičky na druhou stranu přepážky a pak proudí zpět do hlavního chladicího potrubí.

Tato metoda poskytuje maximální průřez pro chladicí kapalinu, ale je obtížné namontovat rozdělovač přesně uprostřed. Chladicí účinek a s ním i rozložení teploty na jedné straně jádra se může lišit od rozložení teploty na druhé straně. Tuto nevýhodu jinak ekonomického řešení, pokud jde o výrobu, lze odstranit, pokud je plech tvořící přepážku zkroucený. Například šroubovicová přepážka, jak je znázorněno na obrázku 2 níže, přivádí chladicí kapalinu ke špičce a zpět ve tvaru šroubovice. Je užitečná pro průměry 12 až 50 mm a umožňuje velmi homogenní rozložení teploty. Dalším logickým vývojem přepážek jsou jedno- nebo dvouletá spirálová jádra, jak je znázorněno na obrázku 2 níže.

Bublinky

Chladicí bublina formy je podobná přepážce s tím rozdílem, že lopatka je nahrazena malou trubkou. Chladicí kapalina proudí do spodní části trubice a "bublá" z její horní části, podobně jako u fontány. Chladicí kapalina pak stéká dolů kolem vnější strany trubice a pokračuje v proudění skrz formu. chladicí kanál.

Nejúčinnějšího chlazení štíhlých jader se dosahuje pomocí bublinek. Průměr obou musí být nastaven tak, aby byl odpor proudění v obou průřezech stejný. Podmínkou pro to je:

Vnitřní průměr / vnější průměr = 0,707

Chladicí bubliny formy jsou komerčně dostupné a obvykle se šroubují do jádra, jak je znázorněno na obrázku 3 níže. Do průměru 4 mm je třeba trubky na konci zkosit, aby se zvětšil průřez výtoku; tato technika je znázorněna na obrázku 3. Bubliny lze použít nejen pro chlazení jádra formy, ale jsou také určeny k chlazení plochých částí forem, které nelze vybavit vrtanými nebo frézovanými kanály.

Obrázek 3. (Vlevo) Bublinky zašroubované do jádra. (Vpravo) Bublinky zkosené pro zvětšení vývodu.

POZNÁMKA: Protože chladicí přepážky formy i bublinky mají zúžené průtočné plochy, zvyšuje se odpor proudění. Proto je třeba věnovat pozornost návrhu velikosti těchto zařízení. Průtok a přenos tepla u přepážek i bublin lze snadno modelovat a analyzovat pomocí analýzy C-MOLD Cooling.

Tepelné kolíky

Alternativou vstřikovací formy je tepelný kolík. přepážky a bublinky. Jedná se o uzavřený válec naplněný kapalinou. Kapalina se odpařuje, když odebírá teplo z nástrojové oceli, a kondenzuje, když uvolňuje teplo do chladicí kapaliny, jak je znázorněno na obrázku 4. Účinnost přenosu tepla tepelného kolíku je téměř desetkrát vyšší než u měděné trubky. Pro dobrou tepelnou vodivost se vyhněte vzduchové mezeře mezi tepelným kolíkem a formou nebo ji vyplňte vysoce vodivým tmelem.

Chlazení štíhlých jader

Pokud je průměr nebo šířka velmi malá (méně než 3 mm), je možné pouze chlazení vzduchem. Vzduch je při otevírání formy vháněn na jádra zvenčí nebo proudí centrálním otvorem zevnitř, tento postup ovšem neumožňuje udržet přesnou teplotu formy.

Lepšího chlazení štíhlých jader (s rozměry menšími než 5 mm) se dosahuje použitím vložek z materiálů s vysokou tepelnou vodivostí, jako jsou měděné nebo beryllium-měděné materiály. Tato technika je znázorněna na obrázku 6 níže. Takové vložky jsou do jádra zalisovány a svou základnou, která má co největší průřez, zasahují do chladicího kanálu.

Chlazení velkých jader

U velkých průměrů jádra (40 mm a více) musí být zajištěn pozitivní transport chladicí kapaliny. Toho lze dosáhnout pomocí destiček, u nichž chladicí kapalina dosahuje ke špičce jádra středovým otvorem a je vedena spirálou k jeho obvodu a mezi jádrem a destičkou šroubovitě k výstupu, jak je znázorněno na obrázku 7. Tato konstrukce výrazně oslabuje jádro.

Chlazení jader válců

Chlazení jader válců a jiných kulatých dílů by mělo být prováděno pomocí dvojité šroubovice, jak je znázorněno níže. Chladicí kapalina proudí do špičky jádra v jedné šroubovici a vrací se zpět v druhé šroubovici. Z konstrukčních důvodů by tloušťka stěny jádra měla být v tomto případě alespoň 3 mm.