Návrh plastových dílů pro vstřikování

Vstřikování je jednou z nejběžnějších technik používaných při výrobě plastů, kdy se díly "vstřikují" do forem a vytvářejí se tak díly s určitými rozměry. Tento proces závisí na úvahách o konstrukci plastového dílu, aby se dosáhlo účinnosti při plnění výkonnostních cílů a estetických a nákladových hledisek těchto dílů. Tento článek podává přehled základních konstrukčních prvků plastového dílu, které je třeba zohlednit při vstřikování, jako jsou žebra, bosáže, vtoky, špony, tolerance a jejich vliv, výběr materiálu a zaoblené rohy.

Co je vstřikování plastů?

Návrh plastových dílů zahrnuje kreslení prvků dílčích sestav a dílů, které mají být vyrobeny vstřikováním, což je proces tvarování dílů z roztaveného plastu. To se vyznačuje tím, že se dospěje k nejlepšímu návrhu, díky němuž budou díly pevné, funkční a levné na výrobu.

Základy procesu vstřikování plastů

Než porozumíme konstrukci plastového dílu, podívejme se na přehled důležitých procesů vstřikování plastů. Ty mohou zahrnovat;

1. Tavení

Plastové pelety se dodávají do vstřikovacího stroje a poté se zahřívají, dokud nedosáhnou maximální teploty. Zde se pelety přemění na tekutou formu plastu. Díky tomu je plast pružnější a lze jej snadno modelovat do různých forem.

2. Vstřikování

Vstřikování plastů zahrnuje vstřikování roztaveného plastu do dutiny formy za použití vysokého tlaku. Forma je vyrobena tak, aby vytvořila určitý díl. Tlak navíc zajistí, že plast zaujme celý tvar formy.

3. Chlazení

Jakmile je forma naplněna plastovým materiálem, musí se ochladit, aby ztvrdla, a poté se nechá vyjmout. Chlazení lze provádět pomocí chladicího vzduchu nebo vody pro formu. Tímto procesem se z plastu stane dostatečně tvrdý materiál, který může přijmout tvar formy.

4. Vyhazování

Pokud je forma během chlazení otevřená, je třeba provést ještě jednu operaci, při níž se vytvrzený plast vytlačí z formy. Díl se vyjme bez jeho zničení pomocí vyhazovacích kolíků nebo některým jiným způsobem. Poté se forma uzavře, aby se mohlo znovu začít s dalším plastovým dílem.

Klíč Úvahy o Konstrukce plastových dílů pro vstřikování

Při práci se vstřikováním je optimalizovaný design plastových dílů důležitý pro vysokou kvalitu vstřikování a konkurenceschopnost. náklady na vstřikování plastů. Níže se budeme zabývat důležitými aspekty návrhu plastových dílů pro vstřikování;

1. Geometrie dílů

Geometrie dílů hraje důležitou roli při řešení tvarů. Probereme si tedy různé úvahy, které můžeme zvolit pro zvýšení efektivity procesu vstřikování.

I. Složitost:

Konstrukce jsou spíše jednoduché nebo složité, což znamená, že náklady na formu budou záviset na složitosti dílu a konstrukci formy. Složitost konstrukce má navíc za následek velký počet dílů. Ploché díly, jako je plochý panel, jsou levnější a snadno se formují ve srovnání s návrhem dílu s mnoha podseknutými místy nebo prvky. Jednou z realit v tomto odvětví je, že složité konstrukce vyžadují vývoj složitých forem, což zase znamená vyšší náklady.

II. Jednotná tloušťka stěny:

Při konstrukčních pracích by měla být jednotná pro všechny úseky, protože jednotnost vede k menšímu počtu výrobních problémů. Pokud má díl tenké a tlusté stěny, je příčinou obvykle rozdílná rychlost chlazení, kterou díl prochází během procesu tváření. Takové chlazení může vést k deformaci. Materiál se zde ohýbá nebo deformuje, případně se na povrchu utvářejí stopy, což jsou důlky, protože tlusté části potřebují k ochlazení a ztuhnutí více času než tenké části.

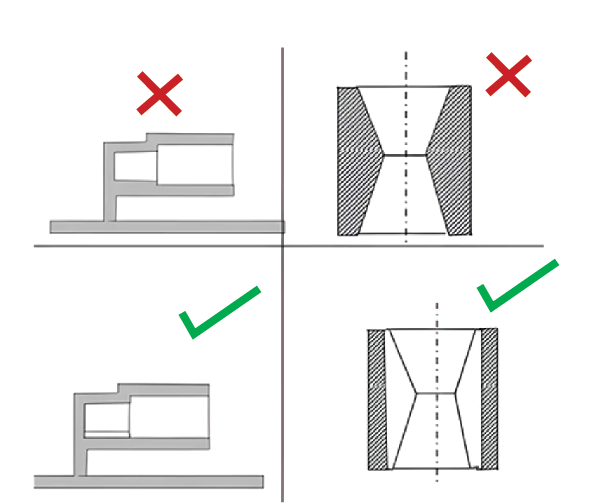

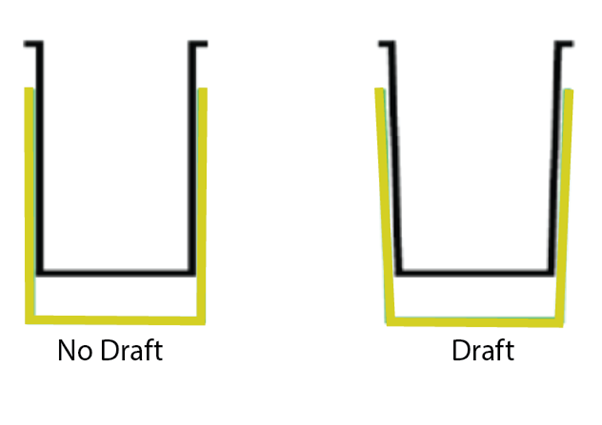

2. Návrh úhlů

Úhel náběhu je mírné zvednutí boků dílu, které umožňuje jeho snadné oddělení od formy. Bez tažných úhlů by plastový díl mohl uvíznout ve formě, což by bylo vždy náročné odstranit, aniž by byla narušena strukturální integrita dílu a materiál formy. Obvykle se nastavuje úhel ponoru v rozmezí 1-3 stupňů, aby bylo možné díl snadno vyjmout, aniž by to způsobilo určité potíže.

3. Tolerance a rozměrová přesnost

Tolerance na druhé straně představují přípustné meze odchylek, pokud jde o rozměry dílu. Tyto tolerance musí být přesné, aby se díl vhodně přizpůsobil a pracoval správným způsobem. S tím jsou samozřejmě spojena určitá omezení a požadavky, včetně toho, že jsou možné i těsnější tolerance, například malé odchylky. Jejich dosažení však bude nákladné, protože formy a kontrola kvality mají vysokou toleranci. Oproti tomu nižší úrovně tolerance se udržují mnohem snadněji, ale zároveň pravděpodobně ovlivňují výkonnost dílu nebo jeho rušení.

4. Žebra a šéfové

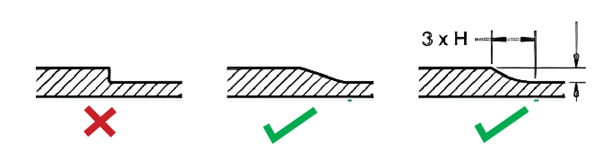

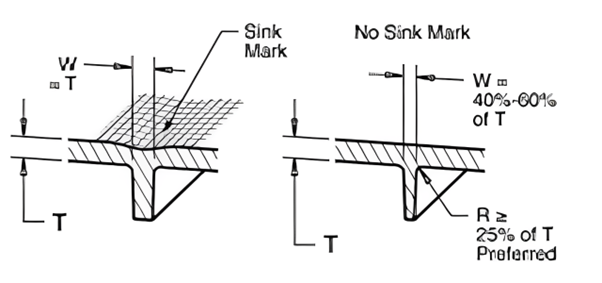

I. Žebra

Žebra jsou dodatečné výztužné prvky, které jsou zabudovány do vnitřku dílu a zvyšují jeho pevnost a tuhost, ale zároveň přispívají k nepatrné hmotnosti dílu navíc. Takto se používají, aby pomohly zabránit deformaci dílu tím, že dané části poskytnou dodatečnou oporu. Propadlinám (jedná se o důlky v místě, kde se žebro stýká s hlavní stěnou) by se mělo předcházet tím, že žebra by měla mít poloviční tloušťku než okolní stěny. Toto vyvážení tloušťky pomáhá při chlazení a snižuje také napětí, Žebra jsou vyrobena z materiálu třídy SS 304, aby se minimalizovalo prohnutí a správné napětí.

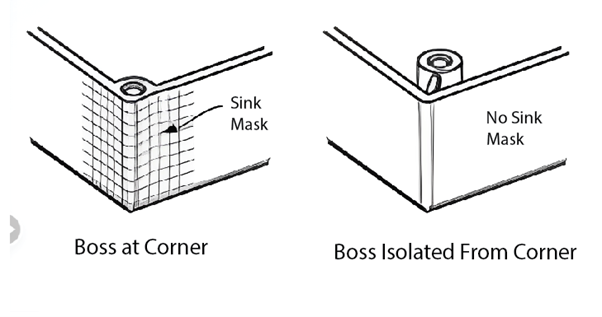

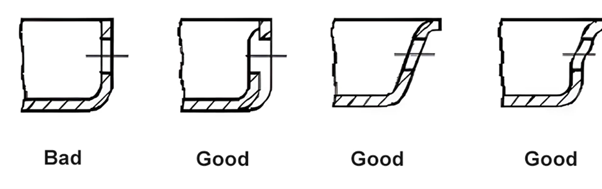

II. Šéfové

Výstupky jsou charakteristické vyvýšené části, které slouží především jako kotevní body pro upevnění jiných dílů. Musí být vyztuženy, nejčastěji žebry, aby odolaly mechanickému zatížení, aniž by praskly nebo změnily svůj tvar. Bossy by měly být také vytaženy na dostatečnou tloušťku, aby byly dostatečně pevné a odolaly zkoušce časem.

5. Brány a vtoky

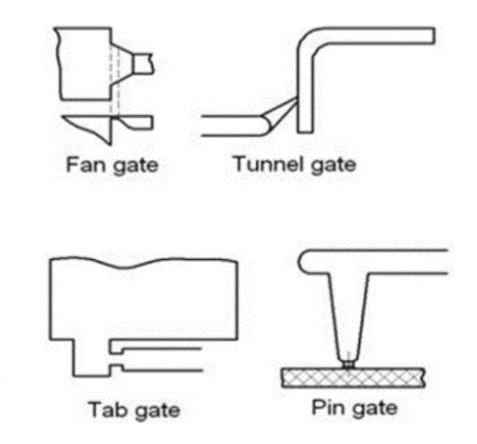

I. Brány

Jsou to místa, kde roztavený plast teče nebo vstupuje do formy. Umístění a konstrukce vtoků je další důležitou otázkou, kterou je třeba správně zohlednit, aby se zajistilo naplnění formy, a navíc aby se omezily vady. Obvykle se používají hranová hradla, která jsou umístěna na okrajích dílu, kolíčková hradla, což jsou malá hradla umístěná na určitém místě, a podmořská hradla, která jsou umístěna uvnitř dílu. Vhodná konstrukce hradítek tak zaručuje rovnoměrné plnění materiálu, které zabraňuje plýtvání a vzniku vad.

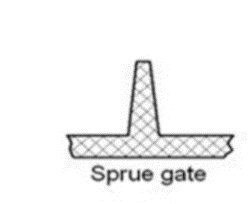

II. Vtoky

Vtok je systém vtoků, jimiž je roztavený plast veden do dutiny formy Vtok je obvykle silnější než ostatní vtoky a často se lisuje odděleně, aby jej bylo možné při sestavování formy snadno oddělit od zbytku formy. Návrh jednoduchého a účinného vzoru vtoku umožňuje kromě snadného vyjmutí z formy snížit množství použitého odpadního materiálu. Vtoky by měly být dobře navrženy tak, aby podporovaly tok plastu a také minimalizovaly množství plastu, které je třeba po vytvarování odříznout.

6. Vyhazovací systémy

Funkce: Když díl po ochlazení ztuhne, vyhazovací kolíky slouží k vyhození dílu z formy. Při navrhování vyhazovacího kolíku je důležité, aby byl umístěn kolem dílu tak, aby jej nepoškodil nebo dokonce nezpůsobil jeho špatný vzhled. Dobré umístění vyhazovacích kolíků hraje významnou roli při snadném a správném vyhazování dílů z formy.

| Úvahy o designu | Pokyny/důležité hodnoty | Vysvětlení |

| Složitost | Preferovány jsou jednodušší geometrie | Složité konstrukce zvyšují náklady na formy a náročnost. |

| Jednotná tloušťka stěny | 1,5 mm - 4 mm | Stejná tloušťka zabraňuje deformacím a propadům. |

| Úhel náběhu | 1° - 3° | Umožňuje snadné vyjmutí z formy. |

| Rozměrová přesnost | ±0,1 mm - ±0,5 mm | Sladění s procesními možnostmi pro nákladově efektivní lisování. |

| Tloušťka žebra | 50% tloušťky stěny | Pomáhá předcházet vzniku stop po propadnutí a zlepšuje pevnost konstrukce. |

| Tloušťka šéfa | 60% - 80% jmenovité tloušťky stěny | Zajišťuje mechanickou pevnost a odolnost proti namáhání. |

| Umístění brány | V blízkosti silných řezů, mimo pohledové plochy | Zajišťuje správné plnění a snižuje počet defektů. |

| Průměr vtoku | 1,5 mm - 6 mm | Zajišťuje plynulý tok roztaveného plastu. |

| Umístění vyhazovacího kolíku | mimo kosmetické povrchy | Zajišťuje hladké vysunutí dílu bez poškození povrchu. |

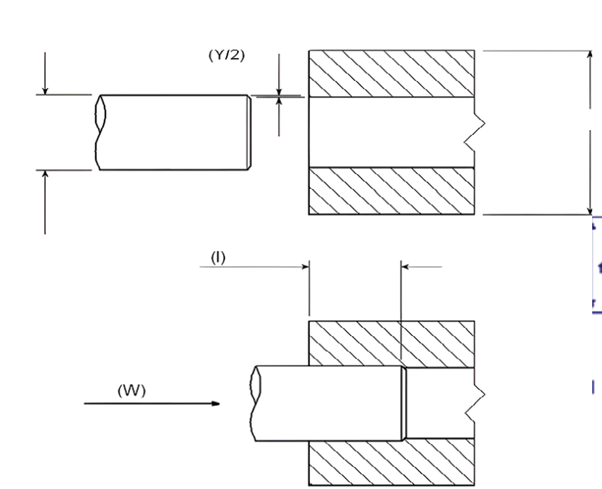

7. Interference Hodí se

Interferenční uložení se používá tam, kde je třeba spojit otvory a hřídele tak, aby byly schopny účinně přenášet točivý moment a jiné druhy sil. U interferenčních uložení je třeba dobře zvážit tolerance a provozní teplotu, aby bylo možné spolehlivé spojení bez velké námahy při montáži.

Úroveň rušení lze určit pomocí přesných matematických rovnic, které zohledňují návrhové napětí, Poissonův poměr, modul pružnosti a geometrické koeficienty. Pomocí těchto výpočtů se také odhaduje montážní síla potřebná pro interferenční uložení.

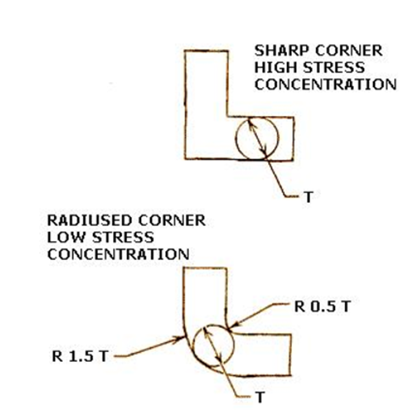

8. Filtry a zaoblené rohy v konstrukci plastových dílů

V případě použití ostrých rohů tak dochází ke koncentraci napětí a vzniku defektů na plastových součástech. Větší hodnoty velikosti koutů, což znamená zaoblené rohy, snižují úroveň koncentrace napětí a zároveň umožňují volný a snadnější tok plastového materiálu během procesu lisování. Zásadní je vytvořit konstrukční zásady poloměru rohu, aby se předešlo problémům s rovnoměrnou tloušťkou stěny a také se smršťováním.

9. Díry

I. Průchozí otvory

Otvory, které procházejí přímo tloušťkou dílu, se používají častěji a snadněji než jiné druhy otvorů. Z konstrukčního hlediska se nejsnáze kontrolují při návrhu formy. Lze je vyrobit použitím pevných jader v posuvné i stacionární části formy nebo použitím pouze jednoho jádra v posuvné i stacionární části formy. V prvním případě se pod vlivem roztaveného plastu vytvoří dva konzolové nosníky s krátkými rameny, které však podléhají zanedbatelné změně.

Ten tvoří prostě podepřený nosník se zanedbatelnou deformací. Aby se tomuto stavu předešlo, měl by být průměr jednoho jádra o něco větší a druhého o něco menší než druhého, aby všechny styčné plochy byly co nejhladší.

II. Slepé otvory

Slepé otvory, tj. otvory, které nejsou vyvrtány skrz díl, se lisují obtížněji. Obvykle se vytvářejí pomocí jádra s konzolovým nosníkem a jádro má tendenci se ohýbat při dopadu roztaveného plastu, čímž vznikají otvory s nerovnoměrným tvarem. Slepé otvory jsou otvory, které náhle končí, a obecně platí, že hloubka slepého otvoru by neměla být větší než dvojnásobek průměru otvoru.

U slepých otvorů o průměru 1 by jejich tloušťka neměla být větší než 5 mm a hloubka by neměla přesahovat jejich průměr. Tloušťka spodní stěny slepého otvoru by měla být alespoň jedna šestina průměru otvoru, aby se zabránilo jeho smršťování.

III. Boční otvory

Boční otvory se dělají přes boční jádra, což vede k nákladům na formu a její údržbu, protože délka bočních jader může být problémem, protože se mohou rozdělit. Pro řešení těchto problémů lze konstrukci zefektivnit jako způsob nápravy současné neefektivity, a tedy i nákladů.

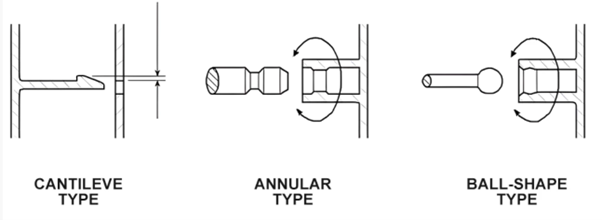

10. Zásuvné spoje v konstrukci plastových dílů

Zaklapávací sestavy jsou nenáročné na kapsu a šetrné k životnímu prostředí, protože nevyžadují žádný jiný spojovací materiál. Jedná se o zaháknutí vyčnívající části za vnější nástavec na jiném prvku, při kterém pružná deformace částí umožňuje vytvoření zámkového klíče. Existují především tři typy západek, a to konzolové, prstencové a kulové.

V konstrukci s nacvakávacím mechanismem se uplatňují dva kritické úhly: na straně zatahování a na straně vstupu. Strana vtažení by měla být obvykle delší než strana těsnění, aby se dosáhlo lepšího uzamčení. Přípustný průhyb konstrukce lze zjistit pomocí specifických rovnic pro dané zaklapávací těsnění s využitím materiálových konstant a geometrických koeficientů.

11. Povrchová úprava a textury

Následující způsoby nám mohou pomoci dosáhnout efektivní povrchové úpravy a textury konečného výrobku;

- Dosažení požadované estetiky: Povrchová úprava dílu rozhoduje nejen o vzhledu dílu, ale také o pocitu z dotyku dílu. Designér nastavuje texturu nebo povrchovou úpravu v závislosti na estetických potřebách, například matnou nebo lesklou.

- Vliv textury na uvolňování formy: Je vidět, že povaha textury povrchu hraje důležitou roli při určování snadnosti uvolnění dílu z formy. Složité tvary mohou představovat určitou dodatečnou výzvu, která by neměla být součástí konstrukce, aby se usnadnilo uvolňování z formy.

- Techniky povrchové úpravy: Pro dosažení optimální povrchové úpravy lze použít další zpracování, které zahrnuje leštění, broušení nebo nanášení finálního nátěru.

12. Tolerance a rozměrová stabilita

Následující úvahy tedy také pomohou zvýšit efektivitu návrhů plastových dílů.

- Navrhování pro těsné tolerance: Součásti s přísnějšími úrovněmi tolerance představují náročné prostředí pro konstrukci forem se zvýšenými problémy s kontrolou vlastního procesu lisování. Je třeba vzít v úvahu některé důležité body, aby se zajistily rozdíly v toku materiálu a chlazení.

- Zohlednění smrštění materiálu: Pro kontrolu smršťování materiálu musí konstruktéři nastavit velikost dutiny formy o něco menší. Použití tohoto formátu pomáhá zajistit, aby výsledný díl splňoval potřebné rozměry, které jsou požadovány.

- Úvahy o nástrojích: Nástroj by proto měl mít přesné rozměry a měl by být dobře udržován, aby se zvýšila rozměrová stabilita výlisků.

13. Výběr materiálu

Uživatelům se proto doporučuje, aby zajistili výběr vhodného materiálu, který jim umožní dosáhnout požadovaných vlastností výlisků. Všechny termoplasty včetně amorfních a semikrystalických odrůd mají své vlastní vlastnosti. Mezi faktory patří mechanická pevnost materiálů, které mají být zapracovány, a jejich krystalizace, jakož i jejich hygroskopičnost.

14. Analýza toku formy

Součástí návrhu je také analýza toku formy. Můžeme ji tedy optimalizovat pomocí následujícího postupu;

- Význam simulace toku materiálu: Cílem analýzy toku formy je určit, jakým způsobem bude roztavený plast ve formě proudit. Může tak pomoci identifikovat oblasti zachycení vzduchu, sváry a nerovnoměrné proudění.

- Identifikace potenciálních problémů: Lze doložit, že simulace může identifikovat některé problémy před výrobou, které mohou konstruktéři opravit pro část návrhu formy.

- Optimalizace konstrukce dílů pro průtok formou: Změny, které lze provést na základě toku formy, pomáhají zlepšit kvalitu dílů a minimalizovat počet vad.

15. Vytváření prototypů a testování

Zde je tedy několik technik prototypování a testování, které můžeme použít pro efektivitu návrhové části.

- Použití technik rychlého prototypování: Techniky, jako je rychlé prototypování, pomáhají konstruktérům vytvořit prototypy náhradních dílů a otestovat a posoudit fyzický díl před jeho přijetím do výroby.

- Provádění fyzických testů: Prototypy podrobené zkouškám, které obsahují tuto část, umožňují vyhodnotit výkonnost, trvanlivost a schopnost části plnit zamýšlenou funkci. Poskytuje další hodnotu, protože dává určitou představu o zlepšeních, která lze provést v jeho konstrukci.

- Iterace návrhů před finální výrobou: Na základě výsledků testování by mohlo být možné upravit konstrukci dílu, vyřešit jeho problémy a zlepšit jeho výkon.

Nejčastější chyby při navrhování a jak se jich vyvarovat během navrhování

Zde je několik důležitých chyb, kterých bychom se měli při navrhování plastových dílů vyvarovat.

- Špatný výběr materiálu: Výběr nevhodného materiálu snižuje výkonnost dílu a jeho vyrobitelnost. Je třeba zvolit správné materiály, které budou vyhovovat potřebám dílu.

- Ignorování úhlů návrhu: Například malé úhly ponoru mohou vést k problémům s vyhazováním dílů a opotřebením formy. Ujistěte se, že jsou úhly ponoru zahrnuty do rozvržení.

- Příliš komplikovaná geometrie dílů: Takové tvary komplikují formu a její výrobu a zvyšují náklady na formu. Co nejvíce snižte složitost konstrukcí, abyste zvýšili jejich vyrobitelnost.

- Nedostatečná tloušťka stěny: Pórovitost, nestejná tloušťka nebo rozdíly v tloušťce stěny mají nepříznivý vliv na výrobek, například v podobě deformací a propadů. Je důležité udržovat konstantní tloušťku stěn dílu, aby se zabránilo kolísání tloušťky stěn.

Závěr

Závěrem lze říci, že při navrhování plastového dílu pro vstřikování je třeba vzít v úvahu několik faktorů, tj. typy otvorů, upínacích otvorů, zásuvných a přesahujících uložení a mnoho dalších, jako jsou tolerance, požadované materiály a poloměry rohů. S pochopením těchto zásad mohou konstruktéři vyvíjet výlisky, které jsou kvalitní, mají dlouhou životnost a jejich výroba je levná. Navrhování konstrukcí podle vlastností projektu a podmínek prostředí zaručuje nejlepší výsledky a stabilitu.

Často kladené otázky

Q1. Proč je při vstřikování důležitý design dílů?

Pomůže nám to realizovat procesní a provozní efektivitu. Výrobní návrh totiž zahrnuje strategie, které mohou efektivně vyrábět díl s vysokou přesností, menším počtem vad a sníženou spotřebou materiálu.

Q2. Co jsou to průchozí otvory?

Průchozí otvory jsou takové otvory, které procházejí celým dílem, jsou relativně jednodušší na tvarování a kontrolu.

Q3. Co jsou slepé otvory?

Slepé otvory neprocházejí skrz díl a mohou být obtížněji tvarovatelné, protože otvor se může ohýbat a deformovat.

Q4. Čeho se týkají boční otvory při vstřikování?

Boční otvory se vyrábějí s bočními jádry, která mohou zvýšit složitost formy, a tím i její výkonnost. náklady na vstřikovací formy.

Q5. Jak by měli být navrženi šéfové?

Na přípojkách by měly být také piliny a správné tloušťka stěny vstřikovacího lisu. Pomáhají tak odolávat namáhání dílu. Kromě toho musí být do konstrukce dílu zahrnuty i šéfy.

Q6. Jaký je význam spojení snap-fit?

U zásuvného spoje se jedna část pružně vychýlí, aby zapadla do druhé, takže se nepoužívají žádné přímé mechanické spojovací prvky.

Q7. Jak vypočítáme zásah, který by měl být proveden?

Interference se získá pomocí konstrukčního napětí, Poissonova poměru a geometrických koeficientů.

Q8. Jaké jsou toleranční úrovně při vstřikování plastů?

Toleranční meze zahrnují všeobecné, střední a vysoce přesné tolerance, které určují kvalitu a ceny výrobků. vstřikování plastů produkty.

Zanechat odpověď

Chcete se zapojit do diskuse?Neváhejte přispět!