Co je plastová forma?

Plastová forma (plíseň) je nástroj nebo zápustka používaná ve výrobním procesu k výrobě plastových dílů a výrobků. Na adrese plastové formy je obvykle vyrobena z kovu nebo jiné tvrdé oceli (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 nebo podobné oceli) a je určena k udržení roztaveného plastu v určitém tvaru, dokud nevychladne a neztuhne.

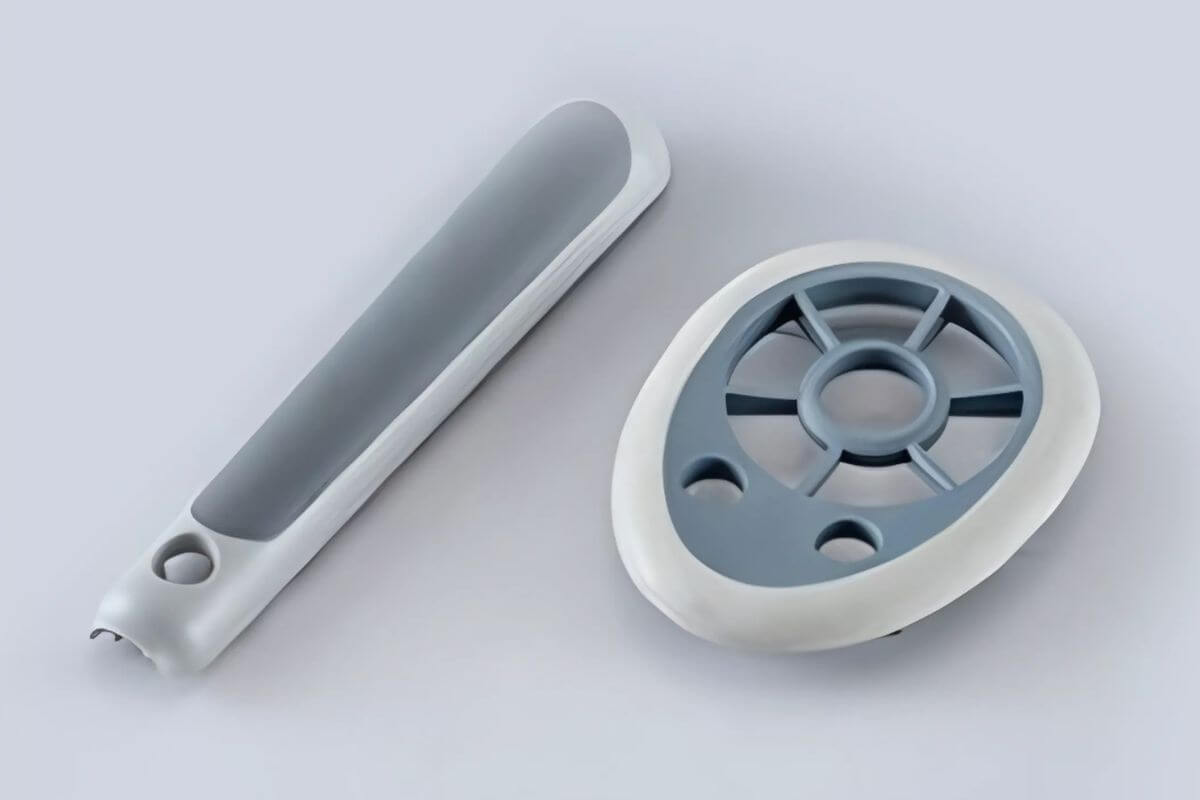

Výrobci plastových forem běžně používají tento proces k výrobě milionů plastových dílů. Tyto díly mohou mít složitý design a stejný tvar. Jinými metodami by bylo obtížné nebo nemožné je vytvořit,Plastové vstřikovací formy se používají v mnoha průmyslových odvětvích. Patří mezi ně např. vstřikované plastové výrobky pro automobilový průmysl, stavebnictví, , výrobky pro domácí použití, nábytkářský průmysl, elektronický průmysl, plastové hračky, spotřební zboží atd.

Vstřikování plastových forem je velmi složitá práce, kterou musí provádět profesionál. výrobce vstřikovacích forem. Níže jsou uvedeny jednoduché kroky k výrobě plastových forem.

- Nejprve musí návrhář dílů vytvořit požadovaný model. Případně si můžete najmout dodavatele vstřikovacích forem, který navrhne konečný výrobek na základě vašich potřeb.

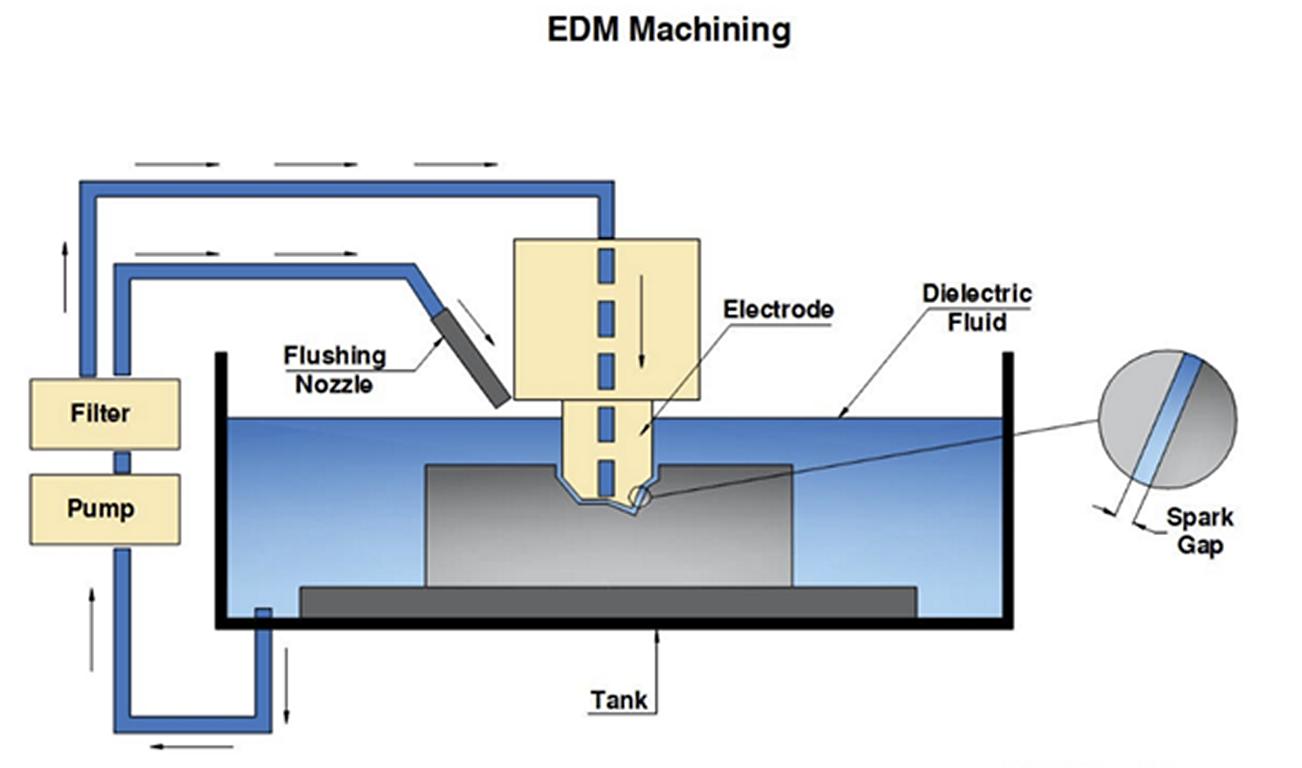

- Za druhé, když je návrh výrobku schválen, je třeba najít výrobce formy, který navrhne kompletní design formy. Po vytvoření návrhu formy můžete začít s výrobou plastové formy. Plastová vstřikovací forma výrobní proces zahrnuje vrtání, pěnové obrábění, drátové řezání, CNC obrábění, elektroerozivní obrábění, leštění atd.

- Třetím, posledním krokem při výrobě plastové formy je montáž formy. Po dokončení výroby formy je třeba provést její montáž. Tím se zkontroluje, zda jsou součásti ve správné poloze. Slícování formy je jediným způsobem, jak zkontrolovat kvalitu formy a předem zlepšit případné problémy.

- Za čtvrté, po dokončení montáže formy se skutečná proces vstřikování může začít. Na začátku procesu vstřikování jsme ho nazývali zkušební forma.. Od zkušební formy až po velkovýrobu musíme ještě vyřešit některé drobné problémy se vstřikováním. Musíme provést několik zkoušek formy, protože první z nich obvykle obsahuje některé problémy, které je třeba vyřešit.

Po dvou nebo třech zkouškách forem až do schválení vzorků zákazníkem jsme mohli zahájit masivní výrobu. Existuje jednoduchý postup, který je třeba dodržet. Zahrnuje návrh dílu, návrh formy a výrobu formy. To pomáhá vytvářet dokonale vypadající plastové výrobky.

Výroba plastových forem je ve skutečnosti složitý proces. Pro výrobu plastových forem musíte najít profesionálního výrobce plastových forem.

Jaké jsou výhody technologie plastových forem?

Zde jsou některé z výhod technologie plastových forem:

Vysoká účinnost a rychlá výroba

Existuje mnoho dobrých důvodů, proč vstřikování plastů je známá jako nejběžnější a nejúspěšnější forma tvarování. V porovnání s jinými metodami je tento proces rychlý. Díky vysoké míře výroby je úspěšnější a cenově dostupnější. Rychlost závisí na velikosti a složitosti formy, ale mezi jednotlivými cykly uplyne jen asi 15-120 sekund.

Lepší pevnost

Pevnost je jedním z důležitých faktorů, které je třeba určit při navrhování plastového vstřikovaného dílu. Konstruktér musí vědět, zda má být díl tuhý, nebo pružný. Tato informace mu pomůže upravit žebra nebo klíny. Důležité je také pochopit, jak bude zákazník díl používat a jakému prostředí bude díl vystaven.

Nalezení správné rovnováhy konstrukčních hledisek pomůže řešit potřebu stability a pevnosti vašich dílů. Další důležitou roli v pevnosti dílu hraje výběr materiálu.

Snížení množství odpadu

Při hledání velkoobjemové vstřikování dodavatele, je důležité vzít v úvahu jeho úsilí o ekologickou výrobu. Tyto snahy ukazují závazek k udržitelnosti, kvalitě a bezpečnosti.

Během lisování vzniká přebytečný plast. Hledejte firmu, která má zavedený systém recyklace přebytečného plastu. Nejlepší ekologické společnosti zabývající se vstřikováním plastů používají moderní stroje, které snižují množství odpadu, obalů a dopravy.

Nízké náklady na pracovní sílu

Náklady na pracovní sílu jsou obecně relativně nízké v vstřikování plastů ve srovnání s jinými druhy výlisků. Schopnost vyrábět díly rychle a ve vysoké kvalitě zvyšuje efektivitu a účinnost.

Formovací zařízení obvykle pracuje s mechanickým nástrojem se samočinným posuvem. Díky tomu je provoz plynulý a výroba probíhá bez většího dohledu.

Flexibilita, materiál a barva

Výběr správné barvy a materiálu pro projekt je klíčem k výrobě plastových výlisků. Vzhledem k velké škále obojího jsou možnosti téměř neomezené. Pokrok v oblasti polymerů vedl k tomu, že si můžete vybrat z mnoha různých typů pryskyřic.

Je důležité spolupracovat se vstřikovatelem, který má zkušenosti s různými pryskyřicemi a jejich použitím. To zahrnuje pryskyřice, které splňují normy RoHS, FDA, NSF a REACH.

Chcete-li vybrat tu nejlepší pryskyřici pro svůj projekt, myslete na několik důležitých faktorů. Patří mezi ně pevnost v tahu, rázová pevnost, pružnost, teplý průhyb a nasákavost.

Pokud si nejste jisti, jaké materiály jsou pro váš plastové formy, můžete zkontrolovat vstřikovací materiály. Můžete nás také snadno kontaktovat prostřednictvím e-mailu info@plasticmold.net.

Jaké jsou nevýhody technologie plastových forem?

Zde jsou uvedeny některé nevýhody technologie plastových forem:

Vysoké počáteční investiční náklady

Rychlé vstřikování potřebuje vstřikovací stroj, vstřikovací plastové formy, vstřikovací zařízení, další pomocná zařízení atd.

Náklady na vstřikovací stroje a formy jsou vysoké. To z ní činí velkou investici. Proto není ideální pro malé série.

Vysoké požadavky na konstrukci

Chcete-li vyrábět díly ve velkém množství, ujistěte se, že je návrh správný již od začátku. Pokud budete muset později vyměnit formu kvůli problémům s konstrukcí, bude to velmi nákladné.

Vysoké požadavky na dovednosti: Výroba forem závisí na mnoha faktorech. To znamená, že potřebné technické dovednosti jsou vyšší a je těžší se je naučit.

Obsluha vstřikovacích strojů potřebuje mnoho dovedností. Obvykle vyžadují 5 až 10 let praxe.

Pracovníci zabývající se konstrukcí a výrobou forem pro vstřikování plastů potřebují více technických dovedností. Obvykle vyžadují 5 až 10 let praxe.

Delší doba přípravy výroby je časově náročná.

Hlavním zařízením pro vstřikování plastů je forma. Návrh formy však trvá dlouho. Výrobu zpomalují také různé metody výroby nástrojů a testování forem.

V závislosti na struktuře a velikosti nápadu na produkt trvá obvykle 25-40 dní, než se vytvoří. vstřikovací forma.

Jakmile plastové vstřikovací formy je připraven, často je třeba několikrát upravit nastavení vstřikovacího stroje. Tento proces probíhá ve fázi stejné výroby. Cílem je najít nejlepší nastavení pro rychlou výrobu. I to však vyžaduje určitý čas.

Kdy potřebujete plastové formy?

Pokud máte návrh plastového výrobku, který chcete uvést do života nebo prodat na trhu, měli byste zvážit použití. technologie vstřikování plastů. Nabízí skvělé možnosti výroby, které vám mohou chybět. Ať už se obáváte přesnosti, použití plastu místo kovu nebo nákladů, tento seznam vám může pomoci. Věříme, že vás povzbudí k tomu, abyste o vstřikování plastů pro svůj výrobek znovu uvažovali.

Norma a přesnost dílu

Vstřikované plastové díly může mít vysokou kvalitu a přesnost podle potřeby. Při použití výrobců v USA je přesnost obvykle v rozmezí 0,001 palce. Standardní kontrolní opatření, jako je certifikace ISO, zajišťují vysokou kvalitu a přesnost vašich dílů. Cena však bude vyšší než v Číně.

Objem výroby

Jakmile výroba forem pro plasty dílů, lze objem výroby podle potřeby zvyšovat nebo snižovat.

Náklady na plastový díl

Po prvotních nákladech na vstřikovací formu jsou náklady na jeden díl velmi nízké. Výběr správné pryskyřice ovlivní náklady. Opotřebení stroje a náklady na pracovní sílu jsou však nízké. To znamená, že při vysokých objemech výroby jsou náklady na jeden díl nižší než u jiných možností výroby.

Složitost dílů

Plasty a jejich vstřikovací formy umožňují větší volnost designu než mnoho jiných výrobních specifikací. Zkušený společnost vyrábějící plastové formy mohou vytvářet díly a sady dílů, které po výrobě vyžadují méně práce. To zahrnuje vše od hladkých povrchových úprav až po složité vzory.

Společné vstřikování, přetlačování a dvojité vstřikování

Díly nemusí být vyrobeny z jednoho plastu. Dvojité vstřikování a overmolding umožňují kombinovat dva typy plastů ve formě. Tyto plasty mohou mít různé vlastnosti, například tvrdost a pružnost.

Současné vstřikování umožňuje vstřikovat jeden polymer jako jádro jiného. Touto metodou vznikají díly, které jsou pružnější a cenově dostupnější.

Materiály a normy specifické pro daný trh

Technologie lisování plastů je na trhu již dlouhou dobu a má nástroje a standardy, které vyhovují různým trhům. Pokud například vyrábíte lékařské díly a potřebujete sledovatelnost, máte na výběr. Tyto možnosti pomáhají zajistit, že každý díl lze dohledat až k jeho šarži.

Vstřikování je proces, který se používá při výrobě většiny plastů a je velmi oblíbený v různých podnicích a firmách. Je to především proto, že je poměrně efektivní a zajišťuje jednotnost všech předmětů vyráběných tímto procesem.

Chcete-li dosáhnout nejlepších výsledků, je nejlepší spolupracovat s profesionálním výrobcem vstřikovacích forem. Ti nabízejí kvalitní služby v oblasti vstřikování plastů.

Tento proces vyžaduje využití odborných znalostí, aby bylo zajištěno, že výrobky splňují vysoké standardy. Dodavatel formy musí vybrat ten nejlepší materiál, který se použije. Musí také vytvořit funkční konstrukce formy. Nakonec by měli vytvořit funkční prototyp, aby mohli zahájit výrobní proces.

Kde najdu nejlepší firmu na výrobu plastových forem?

Sincere Tech patří mezi 10 nejlepších Výrobci forem v Číně. Poskytujeme služby vstřikování plastů a lisování plastů na zakázku po celém světě. Naše služby vám mohou ušetřit 40% na výrobě a produkci plastových forem. Máme více než 18 let zkušeností se službami v oblasti výroby plastových vstřikovacích forem a plynulou komunikaci v technické angličtině..

Zaručujeme, že váš projekt bude úspěšný. Budete ohromeni a spokojeni s naší kvalitou, cenou a službami. Rádi se s vámi podělíme o některé naše zákazníky, abyste si mohli ověřit naši kvalitu a služby. Pošlete nám své požadavky na cenovou nabídku; nepřijdete o nic jiného než o naši konkurenceschopnou cenu pro referenci.

Abychom ochránili váš projekt před kopírováním, můžeme s vámi podepsat NDA dokument na ochranu vašeho projektu. V následujícím textu naleznete informace o procesech vstřikování plastů, technikách, specializované technologii vstřikování, vadách a řešeních problémů.

Struktura plastové formy

V zásadě se jedná o dvě hlavní části. plastové vstřikovací formy struktura: dutina formy (pevná polovina) a jádro formy (pohyblivá polovina).

Na stránkách dutina formy (fixační polovina) je část formy, která tvoří vnější tvar nebo obrys vyráběného plastového dílu. V tomto místě je umístěn také podávací systém.

Tato část formy je navržena tak, aby definovala celou velikost a tvar dílu. Vyrábí se vytvořením zpětného otisku dílu, který má být vytvarován. K tomu se používají vysoce přesné CNC stroje, drátové řezání, obrábění elektrodovým výbojem a další metody obrábění.

Na druhé straně jádro vstřikovací formy (pohyblivá polovina) tvoří vnitřní prvky a tvary vytvářeného plastového dílu. Vytváří vnitřní geometrii dílu, jako jsou otvory, žebra a další specifikace.

Na stránkách jádro formy se zhotovuje na základě zpětných otisků dílu. To se provádí pomocí vysoce přesného CNC obrábění, drátového řezání a obrábění elektrodami. Používají se i další obráběcí postupy.

Dvě části vstřikování plastůd, dutina a jádro, se vloží do základny formy. Tato základna formy má chladicí kanály, vyhazovací kolíky, vodicí pouzdra, běžce, ostřikovací pouzdra, upevňovací šrouby a další mechanismy. Tyto mechanismy zahrnují zvedáky, posuvníky a další speciální činnosti.

Materiál pro plastové formy struktura závisí na několika faktorech. Patří mezi ně typ plastu, životnost formy a rozpočet. Obvykle se základna formy vyrábí z materiálu S50 C. Někdy se desky A a B vyrábějí z materiálu 1.2311. Obvyklá ocel pro dutinu a jádro formy bude P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13 atd.

Vstřikování plastů vyžaduje velkou přesnost a preciznost. Konstrukce formy je klíčem k výrobě vysoce kvalitního hotového výrobku.

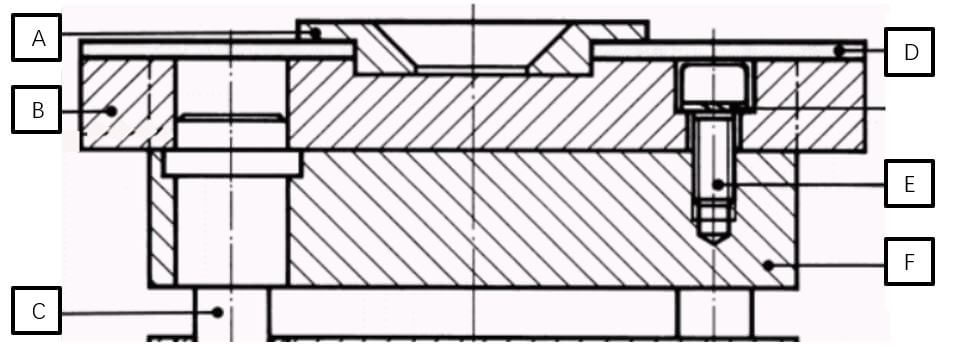

Celkově, plastové formy se skládá z různých formovacích desek, vložek, bloků, posuvníků, zvedáků a dalších kovových součástí. A plastové vstřikovací formy má dvě hlavní části: pevnou polovinu, která se nazývá strana dutiny, a vyhazovací polovinu, která se nazývá strana jádra. Tyto části zahrnují několik desek a vložek formy.

Dutina je vytvořena pomocí vložek, které zapadají do okolních rámových desek (desky A/B). To usnadňuje obrábění a výměnu.

vstřikování plastových forem

Na stránkách plastové vstřikovací formy dutina a jádro jsou obvykle samostatné bloky. Některé z těchto bloků jsou vyrobeny z pevného materiálu. Vkládají se do kapesních desek. Tyto kapesní desky jsou opracovány do desek A a B. Desky A a B se také nazývají dutinové nebo jádrové přídržné desky.

Dutina formy a vložky jádra jsou v desce kapsy. Stojí nad deskou A/B asi 0,1 až 0,5 metru. Když jsou fixní i pohyblivé poloviny uzavřeny, ponechte mezi deskami A a B malý prostor. Tím se vytvoří výborné uložení dutinových a jádrových vložek.

Pevná polovina formy obsahuje (strana dutiny):

a: b: základní deska (horní deska); c: vodicí čep; d: izolační deska (pro vyšší teploty formy nebo horké formy); e: upevňovací šroub; f: rámová deska nebo deska A (dutina, pokud je vyrobena v plném provedení); viz obrázek níže.

upevnění poloviny dutiny

Plastová forma vyhazovací polovina zahrnuje (pohyblivá polovina/jádrová strana):

a: vodicí pouzdro; b: polohovací pouzdro; c: nosná tyč; d: spodní deska; e: rámová deska nebo deska B (jádro, pokud je vyrobeno v plném provedení); f: nosná deska; g: nosná tyč; h: horní vyhazovací deska; i: spodní vyhazovací deska.

pohyblivá strana poloviny jádra

Materiály plastových forem

Existuje mnoho typů ocelových forem, které lze použít k výrobě vstřikovacích plastových forem, včetně hliníku, oceli, mosazi, mědi a mnoha dalších. Níže uvedené materiály jsou některé z běžných materiálů forem používaných při výrobě plastových forem.

Základní ocel, kterou používáme k výrobě plastové formy:

- P20 (1.2311): Jedná se o univerzální nízkolegovanou ocel pro formy s tvrdostí HRC 33-38, která se hojně používá pro nízkoobjemové až středněobjemové vstřikovací formy. Tato ocel má dobrou houževnatost a obrobitelnost. Nějakou dobu se používá jako desky A a B a také jako vyhazovací desky.

- H13 (1.2344, 1.2343) nebo S136: Jedná se o oceli s vynikající tepelnou odolností, které se obvykle používají pro vstřikovací formy. Jsou potřebné pro velké objemy výroby a měly by vydržet více než 1 milion výstřelů. Jedná se o velmi houževnaté oceli s nízkou tvrdostí, které se používají pro vysoce kvalitní požadavky na dutiny a jádra. Tvrdost těchto ocelí může být zakalena na HRC 48-60 stupňů.

- Nerezová ocel 303: Tento materiál je známý svou odolností proti korozi a obrobitelností. Je vhodný pro formy používané v méně náročných aplikacích.

Nerezová ocel 420: Tento typ oceli je tvrdší a odolnější proti opotřebení než nerezová ocel 303. Používá se pro formy, kde je problém s otěrem. - Slitiny hliníku: Některé hliníkové slitiny se používají pro prototypové formy díky své lehkosti a dobré tepelné vodivosti. Obvykle se používají slitiny hliníku 7075 a 6061.

- Slitiny beryliové mědi: Tyto slitiny, například C17200 a MoldMAX, vykazují vysokou tepelnou vodivost a vynikající odolnost proti korozi. Používají se ve formách, které vyžadují rychlý odvod tepla, zejména u některých hlubokých žeber, k nimž není možné přidat chladicí kanál nebo je není snadné ochlazovat během lisování.

- 718H (1.2738H) a 2738HH: Jedná se o předkalené oceli, které mají tvrdost HRC 28-40, což zajišťuje středně vysokou tvrdost a dobrou obrobitelnost. Používá se především na dutiny a jádra a také na odizolovací desky. Životnost těchto ocelí při výrobě forem se pohybuje kolem 0,5 milionu výstřelů a více.

Při výběru oceli pro plastové formy, možná si kladete otázku, jaký materiál byste měli použít. Pak je třeba promyslet některé faktory, jako je typ lisovaného plastového materiálu, očekávaný objem výroby, požadovaná životnost formy a nákladové hledisko. Kromě toho je důležitým faktorem při výběru správného materiálu formy také povrchová úprava. Máte-li projekt, který vyžaduje plastovou formu, najděte profesionální výrobce forem v Číně, kteří vaše problémy vyřeší rychle, správně a za konkurenceschopnou cenu.

Co je technologie lisování plastů?

Technologie lisování plastů je proces lití tekutého plastu do formy nebo zápustky, aby ztvrdl do přizpůsobeného tvaru. Tyto plastové formy lze použít k nejrůznějším účelům a jedná se o nákladově efektivní proces výroby milionů plastových výrobků stejného tvaru.

Obvykle existuje pět typů forem: lisování, vytlačování, vstřikování, vyfukování a rotační lisování. Podíváme se na podrobnosti týkající se každé z těchto technik, abyste se mohli rozhodnout, která z nich bude pro vás nejúspěšnější.

Vytlačování

Při vytlačování se teplý roztavený plast protlačí tvarovým otvorem a vytvoří se dlouhý tvarovaný plastový díl. Tento přizpůsobitelný tvar, do kterého se tekutý plast lisuje, se nazývá matrice. Tato matrice je vyrobena na míru pro konkrétní požadovaný výsledek. Je to téměř jako lisování těsta přes lis, aby se vytvořily sušenky ve tvaru koláčků.

Lisování

Při této technice se tekutý plast nalije do zahřáté formy a poté se stlačí, aby se vytvořil požadovaný tvar. Vysoká teplota celého procesu zajišťuje nejlepší pevnost konečného výrobku. Proces je zakončen zchlazením tekutého plastu, aby nedošlo k jeho oříznutí a vyjmutí z formy.

Vyfukování

Při vyfukování vznikají zakázkové plastové díly s tenkými stěnami a dutinami. Tato technika je ideální pro případy, kdy plastový díl musí mít stejnou tloušťku stěny. Je velmi podobná procesu foukání skla.

Vstřikování

Vstřikování je velmi podobný vytlačování. Rozdíl je v tom, že při vstřikování se roztavený plast vstřikuje přímo do vlastní formy. Vstřikování probíhá pod vysokým tlakem, takže forma je zaplněna velkou silou. Stejně jako u druhé techniky se po naplnění formy plast zchladí, aby si udržel svůj nový tvar, poté se forma otevře a pomocí vyhazovacího systému se díl vysune z dutiny formy, načež pokračuje další cyklus.

Rotační tvarování

Tato technika, někdy označovaná také jako rotomoulding, spočívá v tom, že se kapalina nebo pryskyřice umístí do formy a poté se otáčí vysokou rychlostí. Kapalina pak rovnoměrně pokryje celý povrch formy a vytvoří dutý díl s rovnoměrně silnými stěnami. Poté, co se forma ochladí a tekutý plast získá čerstvou podobu, je z formy vyjmut.

Budoucnost vstřikovacích forem na plasty

Odvětví výroby plastových dílů se díky nejnovějším nápadům a postupům stále rozvíjí. Tyto kreativní techniky vstřikování plastů poskytují výrobcům a podnikům nové způsoby hromadné výroby plastových dílů. Zde je několik novinek v oblasti vstřikování plastů, které mohou pomoci vašemu podniku a zefektivnit výrobu.

Mikrovstřikování

S technologickým pokrokem se naše zařízení a přístroje zmenšují, což usnadňuje jejich skladování a manipulaci. Mnoho firem a průmyslových odvětví neustále inovuje a každý rok vytváří nové konstrukce s kompaktnějšími rozměry. Malé plasty jsou známé v mnoha oborech a použití mikrovstřikování je nejlepší způsob, jak tuto potřebu naplnit.

Mikrovstřikování je výhodné pro telefonní a počítačový průmysl, protože pro novější telefony a počítačové přístroje se používají menší plastové formy. Také ve zdravotnictví se používají malé lékařské přístroje pro pacienty, například přenosné infuzní pumpy.

Vstřikování

Proces transferového lisování zahrnuje současnou výrobu podobných vstřikovaných výrobků. Vstřikovací transferové lisování jde o krok dále, protože používá typický proces vstřikování a píst k lisování pryskyřice do dvou nebo více forem.

Forma by se současně ochlazovala a vyhazovala, čímž by se zrychlila výroba. Tento proces přináší další výhodu v podobě jednotného vzhledu různých výlisků, jako jsou například plastové trubkové zátky.

Strukturální pěnové výlisky

Velkou novinkou v oblasti vstřikování je vstřikování strukturální pěny. Tento proces spojuje vstřikování a vstřikování za pomoci plynu tím, že vytváří pěnu složenou z plynného dusíku a plastové pryskyřice. Tato kombinace se po vstříknutí změní v pěnu a expanduje. Výsledkem je vnitřek z pěny a plášť z tvrdého plastového materiálu.

Tato kombinace pěn usnadňuje vytváření tvrdých tvarů a dosah do malých částí formy. Navíc vytváří silný plast. Vnitřek plastu je dutý, zatímco vnější část je mohutná a detailní, v závislosti na formě.

Vstřikování za pomoci plynu

Některé vstřikovací formy mají tvrdé konstrukce a málo místa k vyplnění. Tyto malé prostory ztěžují lisování celého plastového dílu, protože pryskyřice se do nich nemusí dostat. Vstřikování za pomoci plynu zajišťuje, aby se pryskyřice dostala do malých částí formy vstřikováním plynu pod tlakem do kapaliny, zatímco pryskyřice chladne.

Po skončení chlazení se plyn uvolní a díl se z formy vysune. Tato inovace ve vstřikování plastů představuje pozoruhodný způsob výroby tvrdých plastových dílů a zajišťuje, že plastový povrch je silný, protože plyn způsobuje jeho rozpínání.

Jaké materiály se používají v technologii lisování plastů?

Vstřikování plastů je kompatibilní s mnoha plastovými materiály, takže jeho výrobky jsou běžné v každém průmyslu i domácnosti. Je prakticky nemožné obsáhnout všechny z nich v jednom zápisku. Vybrali jsme ručně ty nejznámější.

Akryl (PMMA)

Poly, známý spíše jako akryl, je termoplastický materiál, který má dokonalou mechanickou pevnost, je lehký a průhledný. Ačkoli není tvárný, má nejlepší odolnost proti rozbití.

Jednou z jeho největších předností je navíc snadná ovladatelnost. Po vstřikování lze akrylátové díly snadno dokončovat a upravovat. přejít na stránku Vstřikování PMMA se dozvědět více.

PMMA má několik problémů, které stojí za zmínku. Zaprvé je náchylný k poškrábání, což ovlivňuje nejen jeho průhlednost, ale i celkový vzhled. Kromě toho má PMMA sklon k hromadění tuků a olejů, což dále ovlivňuje jeho povrch a průhlednost. A nakonec vykazuje špatné vlastnosti při vysokých teplotách.

Akrylonitrilbutadienstyren (ABS)

ABS je jedním z nejznámějších vstřikovacích materiálů. Má nejlepší houževnatost a pevnost, chemickou odolnost, odolnost proti nárazu, olejům a bázím. Je plně neprůhledný a lze jej vstřikovat v mnoha barvách. Kromě toho je ABS ve srovnání s ostatními materiály pro vstřikování plastů v tomto seznamu poměrně levný. více informací o. Vstřikování ABS.

abs platics

Polykarbonát (PC)

PC má mimořádnou houževnatost, odolnost proti nárazu a rozbití. Má průhledný vzhled. Navíc má žádoucí standard zachování mechanických vlastností a hledí na široký rozsah teplot. Dobře tedy funguje i v prostředí s vysokými teplotami.

Má pozoruhodnou optickou čistotu, často lepší než sklo. Díky tomu je velmi známým materiálem pro vstřikování plastů při výrobě zorníků přileb, brýlí a ochranných štítů strojů. více informací o materiálu vstřikování polykarbonátu.

Polystyren (PS)

PS je jedním z mála vstřikovacích materiálů, který je velmi známý. Je úžasně lehký, má chemické reakce, odolává vlhkosti a je velmi ideální pro vstřikování díky svému rovnoměrnému tepelnému smršťování uvnitř formy.

PS se používá k výrobě předmětů, jako jsou spotřebiče, hračky, nádoby atd. Má také jedinečné postavení v průmyslu zdravotnického vybavení, protože nedegraduje gama zářením, což je původní technika sterilizace zdravotnického vybavení. Proto se z PS vstřikují zařízení, jako jsou kultivační soupravy a Petriho misky. více informací o Vstřikování PS.

Termoplastický elastomer (TPE)

TPE vyniká mezi vstřikovacími materiály tím, že se jedná o směs plastu a pryže. Spojuje výhody obou materiálů. Je pružný, lze jej natáhnout na silné a dlouhé délky a je recyklovatelný.

Kromě toho je jeho velkou výhodou, že je cenově dostupný mezi většinou pryžových alternativ. Zjistěte více o Vstřikování TPE.

Každopádně není ideální pro použití při vysokých teplotách, protože ztrácí některé vlastnosti materiálu. Kromě toho by se neměl příliš dlouho natahovat, protože je náchylný k tečení.

Jaké jsou náklady na plastové formy a výrobky pro vstřikování plastů?

Náklady na vstřikovací plastové formy a náklady na vstřikování výrobků se může značně lišit v závislosti na řadě faktorů, včetně velikosti a složitosti formy, typu použitého plastu, objemu výroby a doby přípravy výroby.

Tyto prvky, stejně jako případné dodatečné náklady na dokončovací práce, balení a přepravu, mají vliv na cenu hotového výrobku vstřikováním plastů. Je důležité úzce spolupracovat s výrobcem, abyste pochopili všechny související náklady a získali jasný odhad před zahájením výroby.

Níže vám poskytneme několik návodů, jak získat cenu plastové formy a cenu plastového výlisku od dodavatele formy.

1. Jak získám cenu za exportní plastovou formu nebo nástroj?

Co je to vývoz plastové formy? To znamená, že si koupíte pouze formu; jakmile bude forma zcela hotová a připravená k masové výrobě, odvezete ji zpět do své země nebo k vámi určenému výrobci, který bude díly lisovat.

Získání ceny pro vývoz vstřikovací plastové formy, je několik věcí, které musíte poskytnout svému dodavateli forem. Abyste se ujistili, že jste výrobci poskytli všechny informace, které potřebuje k přesné kontrole ceny, níže uvádíme několik klíčových bodů pro odhad ceny formy. Jedná se o nejdůležitější informace pro exportní formy.

- Především, zašlete 3D výkres (lépe ve formátu STP nebo IGS) dodavatelům forem. Pokud výkres nemáte, pak musíte mít nějaké obrázky vzorku s přibližnou velikostí dílu a ukázat dodavateli tuto strukturu dílu.

- Druhý, musíte například vědět, kolik snímků formy potřebujete. 0,5 milionu záběrů na celou dobu životnosti nebo 1 milion záběrů na celou dobu životnosti požadavku, protože tyto dva požadavky způsobí rozdílnou cenu.

- Třetí. Počet dutin: je třeba zadat, kolik dutin pro formu potřebujete. Protože jedna dutina a více dutin mají zcela odlišné ceny, je forma s jednou dutinou levnější než forma s více dutinami. Protože to ovlivní i cenu formy, pokud si nejste jisti, můžete požádat svého dodavatele o nějaké návrhy.

- Forth. Potřebujete pro svou formu studený nebo horký kanál? Pokud horký běhoun, jakou značku horkého běhounu? YUDO, INCOE atd. - všechny tyto informace budou mít různé ceny, takže musíte specifikovat své požadavky. Ještě byste se mohli zeptat svého dodavatele formy, aby vám také něco navrhl.

Výše uvedené položky jsou velmi důležité informace, které je třeba získat náklady na nástroje pro exportní formy, protože všechny informace změní cenu formy. Pokud potřebujete jakoukoli podporu, můžete nás kontaktovat.

2. Jak získat cenu za vstřikované výrobky?

Pokud potřebujete pouze plastové výlisky, pak nám (nebo jiné společnosti zabývající se lisováním plastů) stačí sdělit, o jaké plasty se bude jednat, kolik dílů potřebujete za čas, jaké jsou požadavky na povrch a barvy dílů, a o zbytek se postarají za vás.

Chcete-li získat náklady na výrobky ze vstřikovaných plastů, je to mnohem jednodušší než získat náklady na vývoz. plastové formy. Jednoduché kroky uvedené níže usnadňují získání ceny za službu vstřikování plastů.

- Jaký bude plast? například PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS atd.

- Jakou barvu požadujete pro své výlisky? Existuje spousta barev; můžete si vzít barevný odkaz z pantone color.

- Jaký je požadavek na povrch dílu? Textura (zrnitost nebo mat) nebo vysoké leštění? Kód textury by mohl vycházet z normy VDI 3400.

- 3D návrh dílu (soubor ve formátu STP nebo IGS je vhodný pro všechny společnosti); pokud nemáte 3D návrh dílu, pošlete nám vzorové obrázky s rozměry a hmotností dílu nebo obrázek s nápadem a vysvětlete nám ho, a my vám můžeme i tak stanovit cenu.

- Kolik dílů potřebujete najednou?

- Máte nějaké speciální požadavky na funkce?

Díky výše uvedeným informacím získáte z naší strany velmi konkurenceschopné místní náklady na formy/nástroje (minimálně 40% nižší než ostatní) a náklady na vstřikování jednotek. Tyto informace jsou důležitým faktorem při odhadu plastů. náklady na vstřikování plastů. V opačném případě nebude mít žádná cena žádné reference.

Plastové formy, vady forem a řešení problémů

Kvalita plastové formy je stejně důležitý jako proces lisování. Společnost zabývající se lisováním plastů, kterou si vyberete, aby vám pomohla s vaším výrobkem, bude nakonec bojovat s běžnými problémy při lisování. Pokud máte kvalitní plastové formy a dobrý proces vstřikování plastů, přinese to takové výsledky, jaké od konečného výrobku očekáváte.

V plastové formě se objevují vady, které lze přičíst druhu suroviny použité při výrobě. vstřikování plastů proces, stejně jako kvalitu plastová forma, dovednosti týkající se procesu vstřikování, vstřikovací stroj atd.

Výrobci forem mohou naštěstí díky zpracování a prevenci vad vstřikování a použití těchto přístupů vytvářet vysoce kvalitní vstřikovací plastové formy. Jakmile máte vysoce kvalitní formu, všechny ostatní problémy se dají snadno vyřešit.

Vyrobit vysoce kvalitní plastové formy, musíte vědět, jak tento problém s lisováním vyřešit. Samozřejmě najděte dobré dodavatele forem; ti tento problém skutečně vyřeší za vás. Níže jsou uvedeny některé tipy pro řešení běžných závad lisování, jako např. svařovací linky, atd., a nakonec získat vysoce kvalitní výlisky. Existuje několik klíčových vad, které se nejčastěji vyskytují během výroby forem a procesu lisování.

Průtokové značky

1. Značky toku

Tato vada se obvykle vyskytuje v blízkosti oblasti brány. oblast spoje (linie spoje nebo linie svaru), kterou někteří lidé nazývají průtočné potrubí, které jsou běžné v úzkých částech součástí a mohou být považovány za drobné nebo závažné vady v závislosti na tloušťce stěny součásti a předpokládaném použití.

Abychom vyřešili vzhledové vady průtočné linie, musíme během procesu lisování zvýšit rychlost vstřikování tlak, teplota roztaveného materiálu a teplota formy. Pomáhá také zvětšení velikosti vtoku nebo změna umístění vtoku (poslední možnost). Pod pravým obrázkem defektů průtočné značky jsme zvětšili velikost hradla, abychom zlepšili průtokové značky protože tloušťka stěny byla příliš silná (7 mm).

Nudné oblasti

2. Nudné oblasti

Nejběžnější je matný soustředný prstenec, který se může objevit kolem vtoku připomínajícího svatozář. K tomu obvykle dochází při špatném toku materiálu a vysoké viskozitě. Na rozdíl od toho, co si mnozí myslí, se nejedná o vadu balení, ale o vadu, která se objevuje na začátku fakturačního cyklu.

Aby se tato možnost minimalizovala, měl by být profil rychlosti vstřikování upraven tak, aby byla zajištěna rovnoměrná rychlost čela toku v celé fázi plnění.

Je také užitečné zvýšit protitlak a teplotu válce šneku, aby se snížila matnost povrchu v důsledku nižších teplot tavení. Zvýšení teploty formy může tento problém rovněž omezit. V oblasti podávání však musí být k dispozici chladicí systém, zejména pokud se jedná o systém s horkým vtokem; jinak není snadné tento problém vyřešit. V případě matných povrchů vzniklých v důsledku problémů souvisejících s konstrukcí lze tento problém zlepšit zmenšením poloměru mezi dílem a vtokem.

3. Poruchy značky Burns

Stopy po popáleninách jsou vady, které se často objevují na vstřikování plastových dílů a vypadají jako světle žluté nebo černé zbarvení. Může se jednat o drobnou závadu způsobenou nadměrnou teplotou tání, přehřátím za přítomnosti zachyceného vzduchu a nadměrnou rychlostí vstřikování.

Stopy po popáleninách

Nápravná opatření pro tento typ značka popáleniny emise: zahrnují snížení teploty, zkrácení doby cyklu a snížení rychlosti vstřikování. Plastová forma Výrobci musí také zajistit správnou velikost šoupátek a odvzdušňovacích rukavic, aby vyřešili problém se zachyceným vzduchem, který vede k této závadě.

Vzhledem k tomu, že problém s lapačem vzduchu je nejčastějším důvodem tohoto problému s vypalováním a nikdy by nemohl být zcela vyřešen úpravou procesu lisování, Chcete-li označit vady, je nejlepším řešením přidání odvzdušnění, jako je zvýšení odvzdušňovací drážky, přidání odvzdušňovacích vložek do hlubokých žeber atd.

4. Vady rozdílu lesku

Rozdíly v lesku na texturovaných površích bývají výraznější, a i když je textura povrchu rovnoměrná, může se lesk dílu jevit jako nepravidelný. K tomuto problému dochází v případě, že v některých oblastech není povrch formy dostatečně kopírován, a někdy je na straně jádra mnoho žeber, která mohou problém změny lesku na texturovaném povrchu zvýšit.

Lze ji korigovat zvýšením teploty tavení, teploty formy nebo tlaku při držení. Čím delší je doba držení, tím větší je pravděpodobnost, že povrch formy bude přesně replikován. Pokud tento problém způsobila konstrukce žeber, můžeme pro zlepšení tohoto problému přidat všem žebrům určitý poloměr. Tím se sníží vnitřní napětí, takže lze zlepšit i strukturovaný povrch.

5. Deformační vady (deformace)

Lisování plastů díly mají vady deformace, které jsou normální, zejména u dlouhých výlisků; vady deformace jsou těžko řešitelné. Zlepšení konstrukce formy je středním řešením, ale je velmi omezené na řešení tohoto problému úpravou parametrů tvářecího stroje. Důvody a řešení pro zlepšení deformace a zkreslení jsou uvedeny níže pro informaci.

Problém deformace

- Pokud je deformace způsobena zbytkovým napětím při vstřikování, může se snížit vstřikovací tlak a zvýšit teplota formy, aby se zlepšila.

- Pokud deformace způsobená lepením dílů může tento problém vyřešit vylepšení vyhazovacího systému nebo přidání většího úhlu ponoru,.

- Pokud jsou deformační vady způsobeny špatným chladicím kanálem nebo špatnou dobou chlazení, můžeme přidat více chladicích kanálů a prodloužit dobu chlazení, abychom to zlepšili. Například bychom mohli přidat více chladicí vody do deformační oblasti, abychom zlepšili deformační vady, nebo bychom mohli použít různé teploty formy pro dutinu a jádro.

- Pokud problém s deformací způsobilo smrštění dílu, vyřešte ho tak, že deformační vada, my musí upravit konstrukci formy. Někdy je třeba změřit velikost deformace z výlisku a provést návrh předdeformace na dílu. Pryskyřice má velkou míru smrštění; obvykle krystalická pryskyřice (jako POM, PA66, PP, PE, PET atd.) má vyšší míru deformace než amorfní pryskyřice (jako PMMA, polyvinylchlorid (PVC), polystyren (PS), ABS, AS atd.).

Někdy má materiál z lesklých vláken také větší problémy s deformací. Jedná se o nejtěžší řešení, protože k úplnému vyřešení tohoto problému může být nutné dvakrát nebo třikrát upravit konstrukci dílu, ale je to jediný způsob, jak vyřešit problém s deformací.

6. Vada krátkého záběru

Krátký výstřik znamená, že forma není zcela zaplněna; tato vada se obvykle vyskytuje na konci plnicí oblasti, na konci.

Vady krátkého výstřelu. po přidání odvzdušňovacích vložek se vada zcela vyřešila

žebra nebo tenké stěny. Níže jsou uvedeny některé příčiny vzniku této vady.

- Teplota formy je příliš nízká. Když se materiál naplní do dutiny formy, protože forma je příliš studená, tekutý materiál není schopen vyplnit konec dílu nebo některá hlubší žebra. Zvýšení teploty formy by mohlo tento problém při lisování vyřešit.

- Teplota materiálu je příliš nízká. Tento problém může být také příčinou krátkého výstřiku; tento důvod je podobný problému nízké teploty formy. Pro zlepšení tohoto problému můžeme zvýšit teplotu taveniny materiálu a vyřešit tak tuto vadu vstřikování.

- Rychlost vstřikování je příliš pomalá. Rychlost vstřikování přímo souvisí s rychlostí plnění. Pokud je rychlost vstřikování příliš nízká, rychlost plnění kapalného materiálu bude velmi pomalá a pomalu tekoucí materiál bude snadno chladnout. To způsobí, že materiál vychladne dříve. K vyřešení tohoto problému bychom mohli zvýšit rychlost vstřikování, vstřikovací tlak a udržovací tlak.

- Problém s odvětráváním. Jedná se o nejčastější vadu vstřikování, se kterou se setkáváme při zkoušce formy; všechny ostatní vady lze vyřešit úpravou parametrů vstřikování. Pokud jsou problémy s krátkým výstřikem způsobeny problémem s odvzdušněním, je nejlepším řešením najít způsob, jak vzduch z dutiny vypustit. Někdy může trochu pomoci snížení uzavírací síly, ale není schopno tyto vady zcela vyřešit.

Pokud vzduch uvízne v dutině nebo v mrtvé oblasti (například na konci žeber), dojde v této oblasti ke krátkému výstřelu. Abychom tento problém vyřešili, musíme zvětšit odvzdušňovací drážky na dělící čáře a přidat odvzdušňovací vložku do místa mrtvého konce, která bude vzduch odvádět ven.

7. Značka dřezu: Jedná se o propadlinu na výlisku způsobenou nevyváženým smršťováním plastového materiálu v dutině formy. Vypadá to, že v oblasti propadu je nedostatek materiálu, který neodpovídá geometrii dílu. K tomuto problému dochází kvůli silné oblasti stěn nebo nedostatečnému chladicímu systému ve formě. Střední příčinou tohoto problému se stopou po propadu je nerovnoměrná tloušťka stěny na konstrukci dílu.

- Pokud mají některá žebra nebo některá oblast silnější stěnu než ostatní místa (tloušťka žeber by měla být maximálně 1/2-7/10 střední stěny), pak se v této silnější oblasti snadno objeví problém s propadem. Níže jsou uvedeny některé návrhy na zlepšení této vady.7. Značka dřezu: Jedná se o propadlinu na výlisku způsobenou nevyváženým smršťováním plastového materiálu v dutině formy. Vypadá to, že v oblasti propadu je nedostatek materiálu, který neodpovídá geometrii dílu. K tomuto problému dochází kvůli silné oblasti stěn nebo nedostatečnému chladicímu systému ve formě. Střední příčinou tohoto problému se stopou po propadu je nerovnoměrná tloušťka stěny na konstrukci dílu.

Značka dřezu

- Změňte umístění brány tak, aby byla blízko silné zdi.

- Přidejte větší přítlak a dobu držení a vstříkněte do dutiny formy více materiálu. Při použití této metody je třeba překontrolovat, zda rozměr dílu stále odpovídá požadavkům na toleranci.

- Pro zlepšení tohoto problému zvyšte dobu chlazení a chladicí kanály. Míra smrštění plastu je normální. Pokud je doba chlazení příliš krátká a díl je po otevření formy ještě teplý, pak se díl rychle smršťuje bez jakéhokoli chladicího systému. Snadno tak dojde ke vzniku stopy po propadnutí. Prodlužte dobu chlazení, dokud se plast vstřikování plastů díl v dutině formy zcela vychladne a tato vada bude vyřešena.

- Pokud má konstrukce dílu na některých žebrech nebo šroubech velmi tlustou stěnu, musíme tento problém vyřešit vylepšením geometrie dílu a přidáním vložek do tlusté oblasti, aby se tloušťka stěny zmenšila. Tento problém by mohl být vyřešen. Pro tento problém s nevyváženou stěnou bychom mohli použít software, který by ji analyzoval a předem jí zabránil. Před výrobou formy vytvoříme kompletní zprávu DFM a zašleme ji našim zákazníkům ke schválení. Níže jsou uvedeny ukázky zprávy o analýze značky dřezu.

Jste připraveni začít pracovat na svém novém projektu a hledat své tváření plastů? Pokud ano, pak pojďme. Pro váš projekt lisování plastů je třeba najít spolehlivou firmu. Čínská plíseň společnost je důležitější. Díky tomu se váš trh velmi rychle zvedne a vy získáte větší zisky z vašeho projektu s menšími náklady,

V současné době více než 80% velkých společností odebírá zboží z Číny. Stejně jako iPhone i některé další známé společnosti nakupují věci z Číny. Čeho se tedy obáváte? Pokud jste připraveni, pak urychleně otevřete svůj trh okamžitě a podělte se o své zisky.

SINCERE TECH je jedním z 10 nejlepších společností zabývajících se vstřikováním plastů v Číně která nabízí všechny služby po celém světě, tyto služby zahrnují vývoj a návrh produktů, prototyp, testování, návrh a pájení PCB, návrh a výrobu forem / odlitků, masivní výrobu, povrchovou úpravu, certifikát, montáž, konečnou kontrolu a balení, máme manufacutring comapny a compeletely zboží montážní facotry. Zaručujeme, že budete s našimi službami a kvalitou spokojeni.

Máme velmi profesionální technický tým, který váš projekt zpracuje velmi pečlivě a vytvoří dokonalé. plastové formy a díly pro vás. Někteří naši zákazníci přesunuli formy do naší továrny, aby mohli řešit problémy, protože jejich současný dodavatel plastových forem není tak profesionální jako my. Můžeme vám poslat některé naše současné zákazníky, abyste si mohli ověřit naše služby, kvalitu a cenu.

Pošlete nám e-mail na adresu info@plasticmold.net a zjistit cenu. Váš návrh nikdy nesdílíme s ostatními. Jsme ochotni podepsat NDA, abychom ochránili váš projekt.