Termoset vs. termoplast je důležitý. Tento blog vám pomůže pochopit obojí. Přečtěte si informace o PE, ABS, PP a PVC. Proberte chemickou strukturu, tepelnou stabilitu a pružnost.

Udělejte si klady a zápory. Zjistěte, jak je využívají různá odvětví. Zásadní je výběr materiálu. Získejte aktuální informace o těchto základních typech plastů. Rozhodujte se chytře.

Co je termoset?

Termoset po zahřátí ztvrdne. Má vysokou hustotu příčných vazeb. To je výhodné pro díly automobilů. Patří mezi ně epoxidové pryskyřice, které jsou pevné. Při teplotě 150-200 °C mají vysokou tepelnou odolnost. Nelze je přetavovat. Fenoly jsou křehké a řadí se do kategorie termosetových plastů. Hodí se pro elektrické izolátory. Tento materiál po zatuhnutí zůstává tuhý. Využívá se mnoha způsoby. Termosety mají trvalé vazby.

Co je termoplast?

Termoplast se při zahřátí taví. Jejich struktura je měkká a pružná. Používají se na hračky a láhve. Teplota tání je 100-250 °C. Lze je mnohokrát přetvořit. Mezi příklady patří polymery jako polyethylen (PE), ABS, PC, PP, PEEK, akryl, nolon atd. Je vhodný pro předměty denní potřeby. Ve srovnání s termosety má nízkou pevnost. Rychle chladne a tvrdne. Do svých výrobků termoplasty začleňují různými způsoby. To je skutečný rozdíl.

Jaké jsou hlavní rozdíly mezi termosetem a termoplastem?

Chemická struktura

Termoset vs. termoplast také demonstruje různé tvary. Termosety mohou během fixace vytvářet pouze pevné vazby. Zůstávají pevné. Termoplasty mají řetězové vazby. To znamená, že se mohou tavit a měnit tvar. Používají se polymery, jako jsou PE a ABS. Příčné vazby termosetů se přestanou tavit.

Některé termoplasty, například PTFE, mají tu vlastnost, že při působení tepla měknou. Tato pružnost usnadňuje recyklaci. Mezimolekulární síly v termoplastech nejsou tak silné.

Je to proto, že jejich tvary určují způsob jejich použití. Každý z nich má specifické použití v materiálech.

Výrobní proces

Termoset vs. termoplast: výroba se liší. Termosety tuhnou teplem nebo chemikáliemi. Vznikají tak silné příčné vazby. Termoplasty lze tavit a tvarovat pomocí tepla.

Díky chlazení jsou pevné. Termosety nelze přetvářet. Termoplasty, jako je PP, lze mnohokrát přetvořit. Díky své pružnosti jsou vhodné pro mnoho aplikací. Termosety se hodí pro náročné práce.

Každý typ se vyrábí s jinými nástroji. Jejich znalost vám pomůže vybrat ten správný. To odhalí nejlepší použití ve výrobcích.

Tepelná odolnost

Termosety a termoplasty se liší způsobem reakce na teplo. Termosety jsou odolné vůči vysokým teplotám. Jsou vhodné pro horká místa. Díky tomu jsou pevné. Termoplasty, včetně PA, se působením tepla stávají poddajnějšími. Díky tomu jsou snadno ovlivnitelné.

Termosety jsou při vysokých teplotách tuhé. Používají se v motorech. Termoplasty mohou při příliš vysoké teplotě prasknout. To omezuje jejich použití. Termosety po výrobě nezměknou ani se neroztaví. Jejich tepelná manipulace určuje, v jakých aplikacích je lze použít.

Mechanické vlastnosti

Termoset a termoplast jsou dva typy plastů, oba však mají odlišné vlastnosti. Termosety jsou tuhé a mají vysoké mechanické vlastnosti. Proto jsou ideální pro použití tam, kde budou pravděpodobně vystaveny velkému namáhání. Nesnadno se ohýbají.

Například PVC je sice považováno za termoplast, ale je ohýbatelné. Díky tomu se mohou rozpínat a smršťovat, aniž by praskly. Termosety mají vysokou pevnost v tahu.

Používají se při výrobě stavebních dílů. Termoplasty jsou typy plastů, které lze roztáhnout a poté vrátit do původní podoby. Jsou vhodné pro pohyblivé části. Každý z nich se vybírá s ohledem na danou úlohu. To, že je znáte, pomáhá vybrat ten nejlepší materiál. Díky tomu jde vše hladce.

Jak se liší výrobní proces?

Vstřikování

Termoset vs. termoplast je zábava! Termoset se po zahřátí stává tuhým. Je určen pro horké věci. Termoplast se teplem taví. Lze jej přetvářet. V podstatě se jedná o IM (vstřikování plastů) obsahuje hlavně, šrouby a trysky. Tlačí plast. Vysoké tlaky až 2000 psi mohou ochlazovat díly.

Objevují se ozubená kola, hračky a kufry! Chladič je rychle zpevní. Doba cyklu je krátká. Hodně práce odvedou stroje. To ji usnadňuje. Řídicí jednotky monitorují rychlost a teplotu. Využívají se plasty z PP a PE.

Vytlačování

Termosety a termoplasty jsou rozdílné věci! Termoset zůstává tvrdý. Vytlačováním se plast protlačuje přes matrici. Termoplast se taví a tvaruje. Extrudéry mají násypky, sudy a šrouby.

Tvoří podlouhlé struktury, jako jsou trubky a tyče. Stroj se pohybuje rychle. Je mimořádně dlouhý, až 500 metrů! Hraje se na rychlost a tempo.

To je důležité! Nejvhodnější pro použití jsou plasty z PE a PVC. Řezací systémy řežou kusy přesně na míru. Díky tomu je vše úhledné. Provádějí spoustu kontrol.

Lisování pod tlakem

Termosety vs. termoplasty dělají úhledné věci! Termoset zůstává pevný. Používá horké formy. Termoplast lze roztavit. Při lisování se používají velké formy. Tlak může být až 1000 tun.

Vyrábí se zde díly do aut a další věci. Hydraulické lisy vyvíjejí tlak na plast. Teplo proudí rovnoměrně. Sledují tlak a teplotu. Proto jsou PP a nylon považovány za dobré plasty.

Deska se také může rychle zahřát. To přispívá k rozptylu plastu. Separační prostředky zabraňují ulpívání. Velké díly se dají vyrábět ve velkém!

Tepelné tvarování

Termoset vs. termoplast znamená mnoho tvarů! Termoset zůstává tvrdý. Termoplastické desky se zahřívají. Stávají se měkkými. Při tepelném tvarování se používá vakuum nebo tlak. Tvoří se při něm věci, jako jsou tácky a víčka.

Ohřívače dosahují teploty 200 stupňů. Plast se rychle ochlazuje. Díky tomu jsou detaily ostré.

Vakuové vývěvy vykreslují tvar. Rozhodujícími faktory jsou rychlost a tloušťka. Díky tomu je vše tak akorát. PP a PET patří mezi oblíbené. Krájením se odstraní přebytečné porce. Kontroluje se každý díl.

Jaké jsou silné stránky termosetových materiálů?

Vysoká tepelná odolnost

Termoset a termoplast nejsou totéž. Termoset zůstává tuhý i při teplotě 200 °C. Používá epoxidové pryskyřice. To znamená, že součásti motoru pracují efektivněji. Nerozpouštějí se v horké vodě.

Polymery vytvářejí příčné vazby. Díky tomu jsou houževnaté. Fenolické a epoxidové sloučeniny ano. Při vysokých teplotách se nemění. Používají se v letadlech. Vysoká teplota není problém.

Thermoset je společnost, která vyrábí velmi odolné kuchyňské náčiní. Jejich tepelná odolnost je prostě neuvěřitelná.

Rozměrová stabilita

Rozdíly mezi termosetickými a termoplastickými materiály. Termosety nemění svůj tvar. Příliš se nemění. Tato stabilita je pro desky plošných spojů klíčová. To znamená, že nedochází k deformacím.

Tím se zachovává účinnost dílů. Používají se epoxidové pryskyřice. Mají nízkou míru smrštění. Tvar zůstává správný. Průmyslové stroje tuto stabilitu vyžadují. Termosety se vybírají na základě přesnost. Zachovávají správnou velikost. Tato stabilita je klíčová.

Vlastnosti elektrické izolace

Termosety a termoplasty mají svá specifická použití. Termoset dobře izoluje elektřinu. To pomáhá v transformátorech. Materiál chrání před vysokým napětím. K izolaci se používá epoxidová pryskyřice.

Díky tomu jsou zařízení bezpečná. Dielektrická pevnost je vysoká. Rozváděče používají termosety. Udržuje elektřinu uvnitř. Izolace je životně důležitá. Mezi další používané pryskyřice patří fenolové pryskyřice. Ty potřebují elektronická zařízení. Nejvíce je potřeba vysoká dielektrická pevnost.

Chemická odolnost

Termosety a termoplasty se liší v tom, jak zachází s chemikáliemi. Termoset odolává kyselinám. Funguje na náročných místech. To pomáhá v chemických provozech. Epoxidové a vinylesterové pryskyřice jsou houževnaté.

Nedegradují. Používají se v potrubích a nádržích. Materiály zůstávají dobré. Chemická struktura je pevná. Termosety se nerozpouštějí. Díky tomu zůstávají díly funkční. Průmyslové oblasti to potřebují. Odolnost je velká. Termosetové materiály mají dlouhou životnost.

| Majetek | Termosetové materiály | Termoplasty | Kovy | Keramika | Kompozity | Elastomery |

| Tepelná odolnost | Vysoká, 250-300 °C | Mírná, 70-150 °C | Vysoká, >500 °C | Velmi vysoká, >1000 °C | Různé, 100-300 °C | Nízká, -50-150 °C |

| Rozměrová stabilita | Vynikající | Mírná | Dobrý | Vynikající | Dobrý | Špatný |

| Elektrická izolace | Výborný, 10⁸-10¹⁵ Ω | Dobrý, 10⁷-10¹⁴ Ω | Špatná, vodivá | Výborný, 10¹⁰-10¹⁴ Ω | Různé, 10⁶-10¹⁵ Ω | Špatná, vodivá |

| Chemická odolnost | Vysoká, Kyselina/základ | Různé, rozpouštědla | Mírná, koroze | Vysoká, Inertní | Vysoké, na míru | Nízká, Swell |

| Mechanická pevnost | Vysoká, 100-200 MPa | Různé, 20-100 MPa | Velmi vysoká, 200-2000 MPa | Velmi vysoká, 100-500 MPa | Různé, 50-300 MPa | Nízká, 5-20 MPa |

| Náklady | Nízká a střední úroveň | Nízká a střední úroveň | Vysoká | Středně vysoké | Středně vysoké | Nízká a střední úroveň |

Tabulka o pevnostech termosetových materiálů!

Jaké jsou silné stránky termoplastických materiálů?

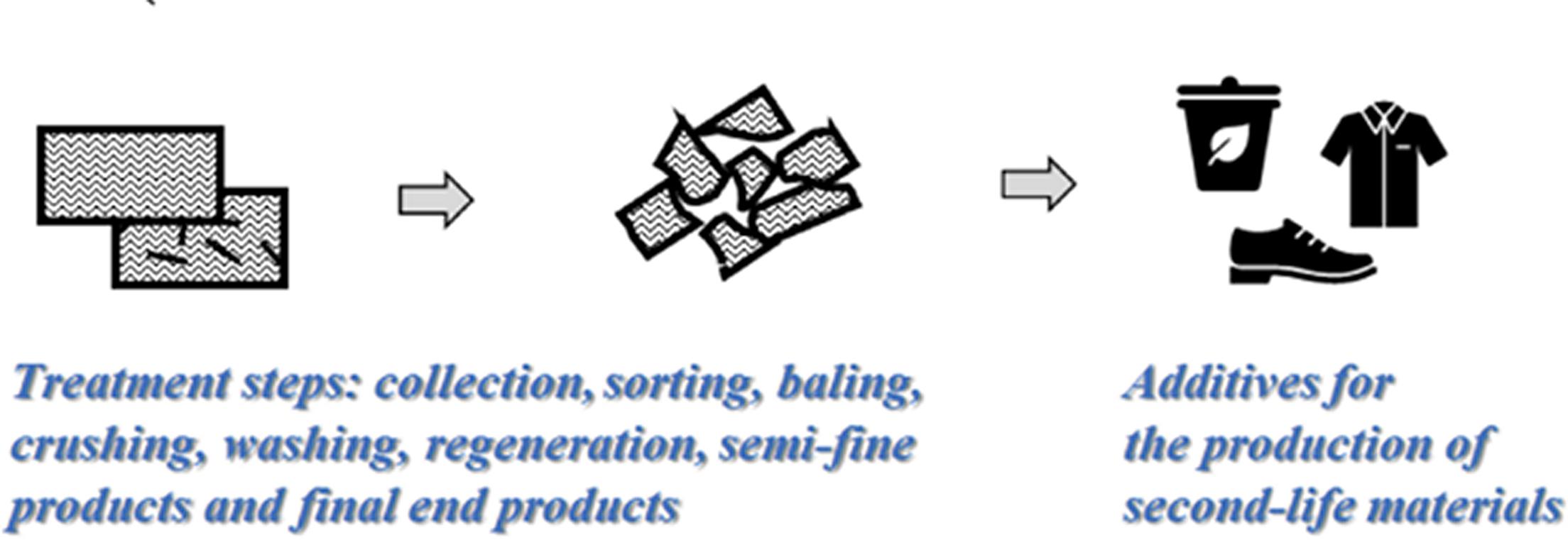

Recyklovatelnost

Termosety vs. termoplasty umožňují jasnou volbu. Například ABS lze recyklovat. To znamená, že díly používáme opakovaně. Je to prospěšné pro přírodu. Tyto materiály mohou přecházet do tekutého stavu a opět tuhnout.

Extrudéry jsou jedny z stroje které pomáhají při recyklaci. PETG je rovněž recyklovatelný. Recyklované materiály šetří energii. To snižuje množství odpadu. Opětovné použití pomáhá naší planetě. Pomáhají nám při vytváření nových produkty. Recyklace je důležitá.

Flexibilita

Termosety vs. termoplasty se odvíjejí od materiálu. TPU se snadno ohýbá. Díky tomu jsou hračky měkké. TPE je také pružný. Roztáhne se, aniž by se zlomil. Tyto materiály jsou užitečné. Lze je umístit do malých prostor.

Měkkost je vhodná pro tvarování. Plasty podobné gumě jsou pohodlné. Pružnost je užitečná. Vytvářejí bezpečné výrobky. Měkké materiály jsou dobré.

Odolnost proti nárazu

Termosety vs. termoplasty ukazují jasné preference. PA je houževnatý. To znamená, že se nerozbije. PC je také pevný. Ty vydrží nárazy. Chrání předměty. Bezpečné přilby jsou vyrobeny z pevných materiálů.

Pevné plasty mají dlouhou životnost. Zařízení s nimi zůstávají chráněna. Je to důležité pro bezpečnost. Důležitá je odolnost proti nárazu. Hračky a pomůcky ji vyžadují.

Snadné zpracování

Termoset vs. termoplast odhaluje snadné možnosti. PLA a PEEK se rychle taví. Díky tomu je tvarování jednoduché. Používají se například ve 3D tiskárnách. Zpracování je rychlé. Šetří čas.

PLA je zábava pro školní projekty. Potřebují nízkou teplotu. Pro děti by se měly používat materiály, které jsou snadné. Díky tomu je učení zábavné. Pomáhají vytvářet skvělé věci.

Jaké jsou problémy při používání termosetových materiálů?

Nerecyklovatelnost

Termosetové a termoplastické materiály se liší. Termosety nelze znovu použít. Proto jsou neekonomické. Využívají určité typy chemických vazeb. ABS a PET se liší. Spojují se a rekrystalizují dohromady. Termosety se při vystavení teplu nerozkládají.

Některé druhy epoxidových pryskyřic nejsou recyklovatelné. To je otázka likvidace. Mezi termoplasty patří polykarbonát a nylon, které jsou recyklovatelné. Jedná se o tavení a následné přetavení. To je důležité pro udržitelnost.

Obtížnost zpracování

Termosetové vs. termoplastické materiály jsou poměrně obtížné. Termosety potřebují přesné teploty. To je činí nákladnými. Používají se stupně vytvrzování. BMC i SMC jsou formy.

Polyesterové termoplasty, jako je PEEK a PVC, lze snadno tavit. Jsou vhodné pro vstřikování. Zařízení pro termosety se liší. Běžné je lisování. Tento proces je časově náročný. Termoplasty jsou rychlejší. Výběr materiálů ovlivňuje rychlost. Průmysl dává přednost snadné manipulaci.

Křehkost

Termosetové a termoplastické materiály mohou být křehké. Termosety se snadno lámou. To představuje problém. Mezi ně patří například duroplast a fenol. Nemají rády změny, ale mohou se zlomit.

Polypropylen a polystyren jsou příklady termoplastů, které se ohýbají. Díky tomu jsou vhodné pro hračky. Termosety jsou velmi tuhé. Záleží na molekulární struktuře. Pro termoplasty je vhodné vstřikování. To má vliv na trvanlivost výrobku. Ta je důležitá pro bezpečnost.

Delší doba vytvrzování

Termosetové a termoplastické materiály vytvrzují odlišně. Termosety vytvrzují déle. Proces vyžaduje zesíťování. Mezi ně patří například UPR a PUR pryskyřice. Termoplasty rychle chladnou.

Nepotřebují vytvrzovat. Typické jsou polyamidové a akrylátové. Termosety potřebují řízené podmínky. To může zpozdit výrobu. Termoplasty umožňují rychlou výrobu. Toto odvětví se vyznačuje také časovými a nákladovými hledisky. Každý materiál má své výhody.

Jaké jsou problémy při používání termoplastických materiálů?

Nižší tepelná odolnost

Termoset vs. termoplast? Záleží na tom, když se věci zahřívají. Termoset je proti teplu jako superhrdina. Tento druh se neroztaví. Zůstávají pevné. Termoplasty se taví při teplotách 160 a 260.

To je problém pro horká místa. Polyethylen (PE) a polypropylen (PP) se taví. Zkuste si představit, jak se hračky nebo jejich části vlivem tepla stávají měkkými a tekutými.

Polykarbonát (PC) a akrylonitrilbutadienstyren (ABS) jsou o něco lepší, ale také se taví. Inženýři vyžadují materiály, které snesou vysoké teploty, aniž by se změnily. Díky správnému výběru vydrží věci, jako je oblečení a obuv, déle.

Pnutí při zatížení

Rozdíl mezi termosetem a termoplastem. K tečení dochází, když se věci postupně ohýbají. Je to velký problém. Termosetové materiály jsou vůči němu odolnější. Polyvinylchlorid (PVC) a polystyren (PS) jsou dva typy materiálů, o nichž je známo, že při velkém zatížení tečou. To představuje problém pro mosty nebo budovy.

Nylon a PEEK se při jeho působení nedeformují. Zatížení způsobuje změnu tvaru plastu. Konstruktéři vybírají materiály s ohledem na prevenci vzniku problémů. Vše pak zůstává pevné a bezpečné. Proto je výběr tak zásadní.

Vyšší náklady na vysoce výkonné typy

V porovnání s termoplasty se jedná také o náklady. Vysoce výkonné termoplasty jsou dražší. Polyetheretherketon (PEEK) je drahý. Je houževnatý a lehký. Uplatňují se v letadlech a automobilech. Polyimid (PI) je také nákladný. Inženýři potřebují pevné materiály. Ty vysoce výkonné zvládají namáhání.

Tyto náklady jsou pro rozpočet problematické. Termosety jsou někdy levnější. Jsou však méně pružné. Důležitá jsou také úsporná a efektivní řešení. Výběr správného materiálu znamená snížení nákladů a zvýšení kvality konečného výrobku. Je to velká volba.

Citlivost na rozpouštědla

Termoset vs. termoplast: rozpouštědla se počítají. Termoplasty se mohou rozpouštět. To je možné s acetonem nebo benzenem. Polystyren (PS) a akrylát se rozpouštějí rychle. To je problém u palivových nádrží nebo kontejnerů. Polyethylen (PE) a polypropylen (PP) jsou vůči rozpouštědlům odolnější.

Termosety dobře snášejí rozpouštědla. Dobrým příkladem jsou epoxidové a fenolové. Konstruktéři vybírají moudře. Zvažují, kde budou konkrétní předměty použity. Je třeba zabránit poškození rozpouštědly. Použití správného materiálu udržuje věci bezpečné a trvanlivé.

Závěr

Znalost rozdílů mezi Termoset vs. termoplast pomáhá při správném výběru. Termoset je tuhý a odolný vůči teplu. Termoplast je pružný a lze jej recyklovat. Oba mají jedinečné využití. Další informace naleznete na PLASTICMOLD. Zvolte nejvhodnější materiál pro váš případ. Buďte uvědomělí a moudří.