Kompletní přehled zinkování a niklování

Nikl-zinkování patří mezi několik široce používaných metod pokovování v automobilovém, elektronickém a dalších průmyslových odvětvích. Kromě toho je vysoce účinná při zajišťování vysokých antikorozních vlastností a vyšší odolnosti. Vzhledem k rostoucím požadavkům na ochranu kovů v poměrně agresivních podmínkách jsou zinkovo-niklové povlaky vysoce ceněny pro své cenné vlastnosti. V tomto článku si vysvětlíme, co je to zinkovo-niklové pokovování, jak se může provádět, jaké jsou výhody používání tohoto typu pokovování a čím se liší od zinkování.

Co je zinkovo-niklové pokovování?

Zinkování je proces povrchové úpravy, při kterém se na určitý povrch nanese vrstva slitiny zinku a niklu. Obvykle obsahuje 85 - 93% zinku a 7 - 15 % niklu. Navíc překonává běžné zinkování z hlediska ochrany proti korozi, proto je tento výrobek užitečný pro řadu aplikací. Mezi ně může patřit letecký průmysl, automobilový průmysl a výroba těžkých zařízení. Zinkovo-niklové pokovování se používá v případech, kdy předmět funguje v náročném prostředí, které jej může vystavit silné korozi nebo velkým výkyvům teplot.

Jaký je hlavní rozdíl mezi zinkováním a niklováním?

Zinkování a zinkování niklem se liší svým složením. Proto mají také odlišné postupy a použití v mnoha průmyslových odvětvích. Prozkoumejme hlavní rozdíly mezi nimi; podívejte se, jak se o nich dozvědět více. niklování.

| Funkce | Pokovování zinkem a niklem | Pozinkování |

| Složení | 85-93% zinek, 7-15% nikl | 100% Zinek |

| Odolnost proti korozi | Až 1000 hodin (ASTM B117) | 72-200 hodin (ASTM B117) |

| Tloušťka povlaku | 8-20 mikronů | 5-12 mikronů |

| Teplota. Odolnost | Až do 120 °C | Až do 70 °C |

| Tvrdost | 350-400 HV (Vickers) | 70-120 HV (Vickers) |

| Odolnost proti opotřebení | Vynikající | Mírná |

| Vzhled | Světlé, matné, různé barvy | Stříbrná, žlutá, modrá |

| Odolnost vůči životnímu prostředí | Vysoká (slaná voda, chemikálie) | Mírná |

| Náklady | Vyšší | Dolní |

| Aplikace | Automobilový, letecký a námořní průmysl | Spojovací materiál, šrouby, všeobecné železářské zboží |

Různé typy technik pokovování zinkem a niklem

Zde jsou uvedeny různé typy technik, které můžeme použít pro zinkování niklem;

1. Galvanické pokovování

Zde ponoříme substrát do roztoku elektrolytu zinku a niklu a do roztoku pustíme elektrický proud. Tak lze na povrch kovu nanášet slitinu zinku a niklu a přesně kontrolovat tloušťku povlaku. Můžete přejít na chromování plastů se dozvíte více o procesu galvanického pokovování plastových výrobků.

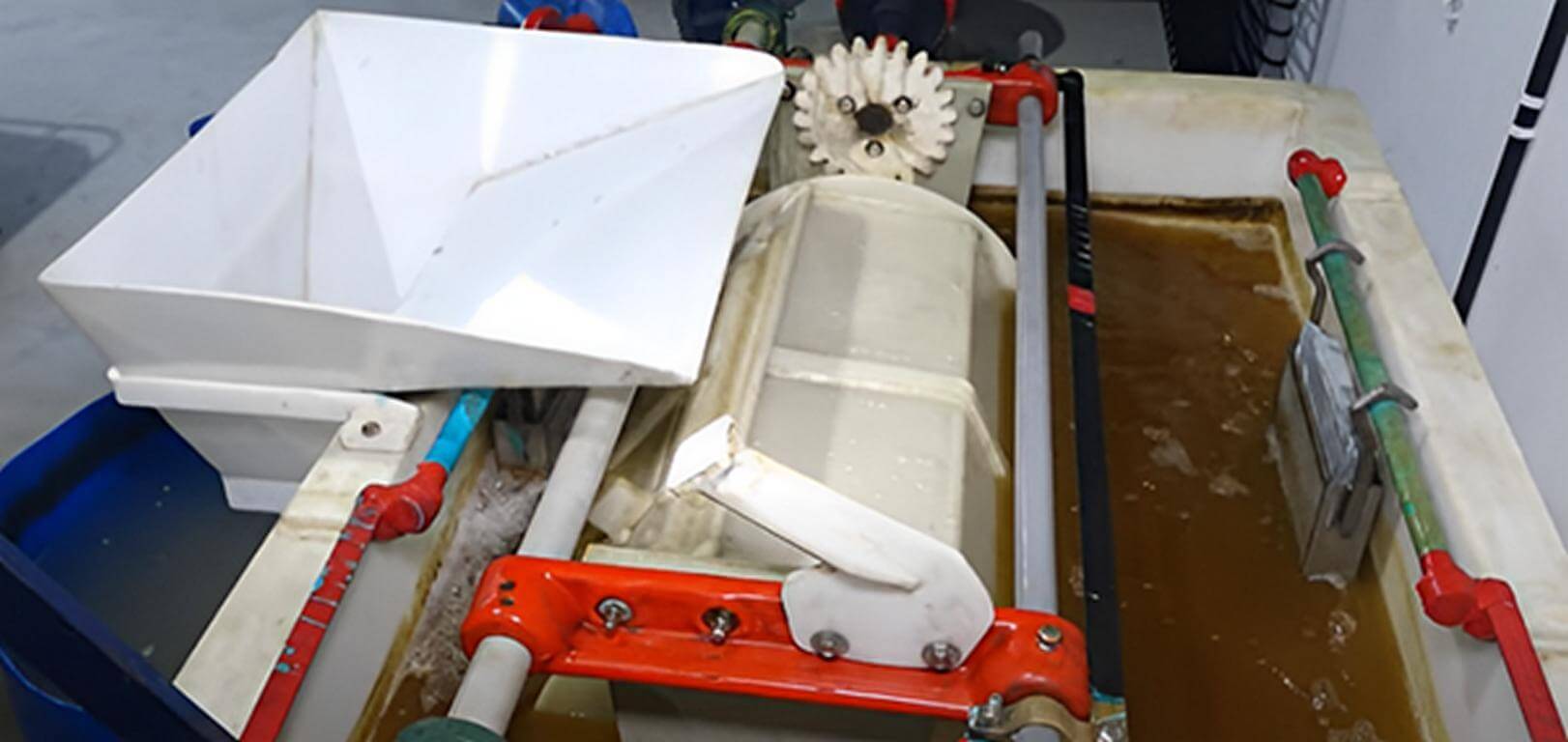

2. Pokovení hlavně

Tato technika je ideální pro malé díly a spočívá v umístění součástí do rotujícího sudu naplněného pokovovacím roztokem. Působením bubnování je zajištěno rovnoměrné pokrytí všech povrchů zinkovo-niklovým povlakem. Díky tomu je efektivní pro velkosériovou výrobu.

3. Pokovování stojanů

Používá se pro větší nebo složitější díly, které jsou bezpečně upevněny na stojanech ponořených do pokovovacího roztoku. Tato metoda umožňuje lepší kontrolu a silnější povlaky. Kromě toho je velmi vhodná pro aplikace v leteckém a automobilovém průmyslu.

4. Pulzní pokovování

Pokročilá technika, která při galvanickém pokovování využívá pulzy střídavého proudu. To zlepšuje kvalitu povlaku a povrchovou úpravu tím, že umožňuje přesnější kontrolu nad rychlostí nanášení. Stává se tak ideální pro složité vzory.

5. Průběžné pokovování

Metoda velkoobjemové výroby, při níž jsou díly nepřetržitě vedeny pokovovací linkou. Tento přístup maximalizuje účinnost a zajišťuje konzistentní povlakování, používá se v automobilové výrobě.

6. Ponorné pokovování

Jedná se o ponoření dílů do roztoku zinku a niklu bez elektrického proudu. Tato méně obvyklá metoda se spoléhá na chemické vlastnosti roztoku při nanášení slitiny a často se používá jako krok předúpravy.

Kompletní proces zinkování a niklování

Následující kroky jsou rozhodující pro dosažení rovnoměrného a silného nánosu zinkovo-niklového povlaku, dobré přilnavosti a odolnosti proti korozi a opotřebení.

1. Příprava povrchu

Prvním procesem v procesu zinkování a niklování je pečlivá příprava povrchu kovu pro ošetření, aby se dosáhlo správné přilnavosti povrchové úpravy. Znečištění, jako jsou nečistoty, olej, mastnota a rez, se odstraní pomocí technik, jako jsou např:

- Odmašťování: K odstranění olejů a tuků se používají buď rozpouštědla, nebo alkalické čisticí prostředky.

- Čištění kyselinou: To napomáhá odstraňování rzi nebo oxidů z povrchu, tj. z kovu.

- Tryskání abrazivem: V případě přetrvávajících nečistot se k odstranění koroze nebo vodního kamene použije drsný povrch pomocí abrazivního tryskání.

2. Aktivace

Kov se ponoří do kyseliny, což opět pomůže vyčistit povrch, protože je možné, že na něm stále zůstává nějaká vrstva oxidu. Zlepšuje se tak chemická reaktivita na povrchu, takže dochází k vytvoření pevné vazby mezi povrchem a galvanicky nanesenou vrstvou zinku a niklu.

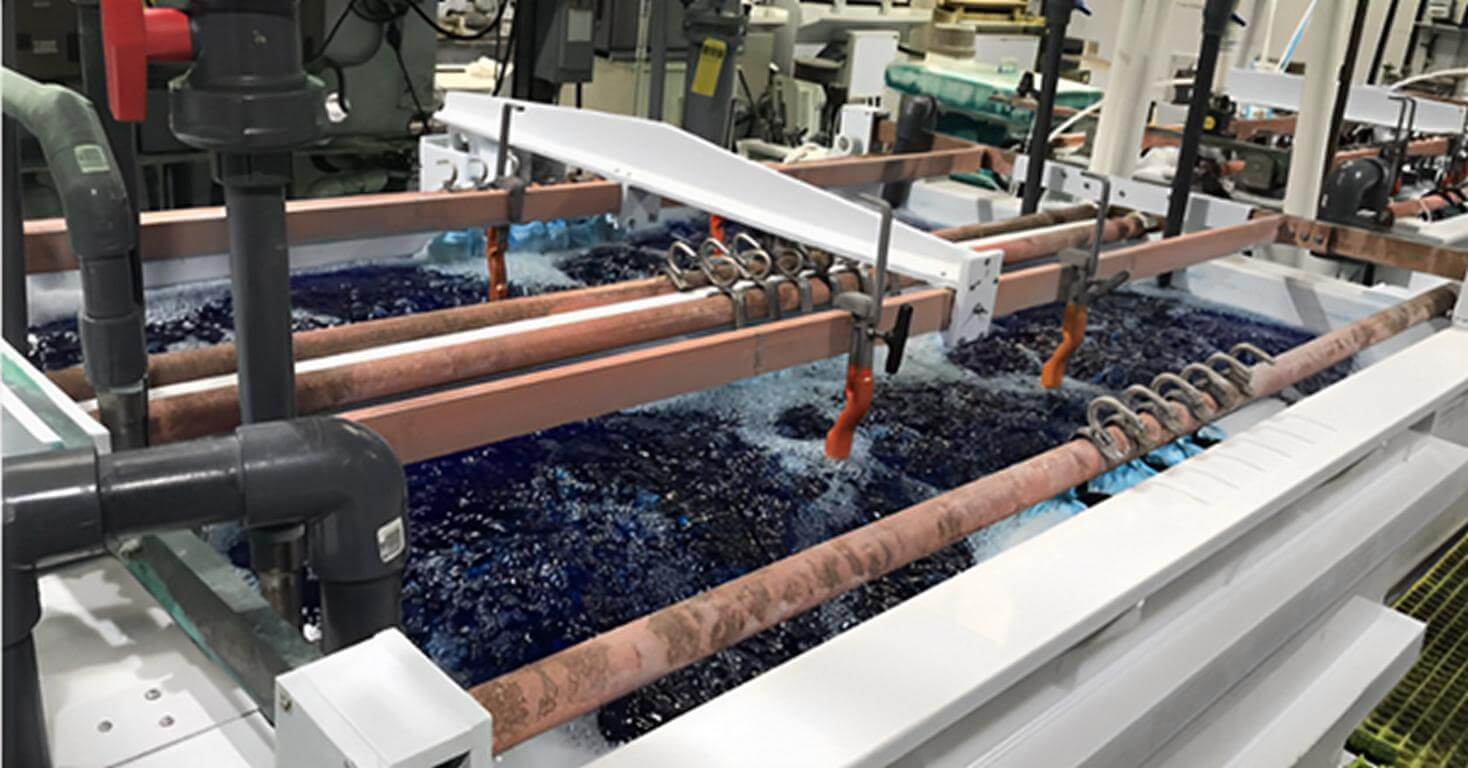

3. Galvanické pokovování

Aktivovaný kov se ponoří do galvanické lázně s roztokem zinkovo-niklového elektrolytu. Používá se elektrolýza, při níž elektrický proud prochází lázní přes katodu, která přitahuje a přichycuje ionty zinku a niklu na povrch kovu. To vede k vytvoření rovnoměrné ochranné vrstvy slitiny zinku a niklu na povrchu kovu, která kromě ochrany proti korozi zajišťuje i zvýšenou životnost.

4. Po léčbě

Po galvanickém pokovení se následná úprava provádí zejména za účelem zvýšení kvality nánosu vytvořeného na substrátu. Mezi ně může patřit:

- Pasivace: Tímto procesem se také vytvoří velmi tenká vrstva zinku, která pomáhá předcházet korozi.

- Chromatin: Je to jedna z pravidelných úprav, která zlepšuje antikorozní vlastnosti nátěru i jeho vzhled; je k dispozici v různých barvách.

- Těsnicí nátěr: Nakonec lze použít vrchní nátěr, který zvýší odolnost pokovení, zejména v případě pokovení, které se má používat ve velmi korozivním prostředí.

Nástroje používané při zinkování

Níže jsou uvedeny názvy jednotlivých nástrojů a jejich podrobný popis;

- Pokovovací lázeň: Nádoba, ve které je uložen zinkovo-niklový pokovovací roztok a do které je ponořen pokovovaný substrát.

- Napájení: Měnič střídavého proudu na stejnosměrný nebo napájecí jednotka, která dodává správný proud pro galvanické pokovování.

- Anody: V pokovovací lázni se používají zinkové anody nebo anody ze slitin zinku, které rozptylují ionty kovu pro proces pokovování.

- Katody: V procesu galvanického pokovování zaujímá pokovovaný substrát redukční místo polovičního článku nebo funguje jako katoda.

- Měřič pH: Položka používaná k měření pH pokovovacího roztoku, protože má přímý vliv na kvalitu pokovení.

- Topné prvky: Dříve se používal k regulaci požadované teploty pokovovacího roztoku pro dosažení vhodné rychlosti nanášení.

- Míchací zařízení: Speciální vypouštěcí trysky nebo mechanická míchadla, která udržují roztok v pokovovací lázni v pohybu tak, aby se dosáhlo rovnoměrného usazování kovů a stejně tak i iontů pokovování.

- Čisticí zařízení: Zařízení, jako jsou ultrazvukové čističe, kartáče nebo tryskací skříně, které představují obecnou přípravu povrchu před procesem pokovování.

- Zkušební zařízení: Přístroje, jako jsou tloušťkoměry a testery solné mlhy, které měří tloušťku a korozní odolnost pokoveného povrchu.

Specifikace slitiny s vysokým obsahem zinku a niklu

Korozní odolnost slitiny zinku a niklu s vyšším obsahem Ni je ještě lepší než u výše uvedené slitiny. Slitina zinku s vysokým obsahem niklu se používá v průmyslových odvětvích, která vyžadují maximální odolnost, jako například v zařízeních pro těžbu ropy na moři a pro další vojenské účely.

| Parametr | Specifikace |

| Tvrdost | 350-400 HV |

| Obsah niklu | 7-15% |

| Tloušťka | 8-20 mikronů |

| Aplikace | Automobilový, letecký a námořní průmysl |

| Odolnost proti korozi | Až 1000 hodin (ASTM B117) |

| Obsah zinku | 85-93% |

| Dokončení | Světlý, matný, chromátový |

| Teplota. Odolnost | Do 120 °C |

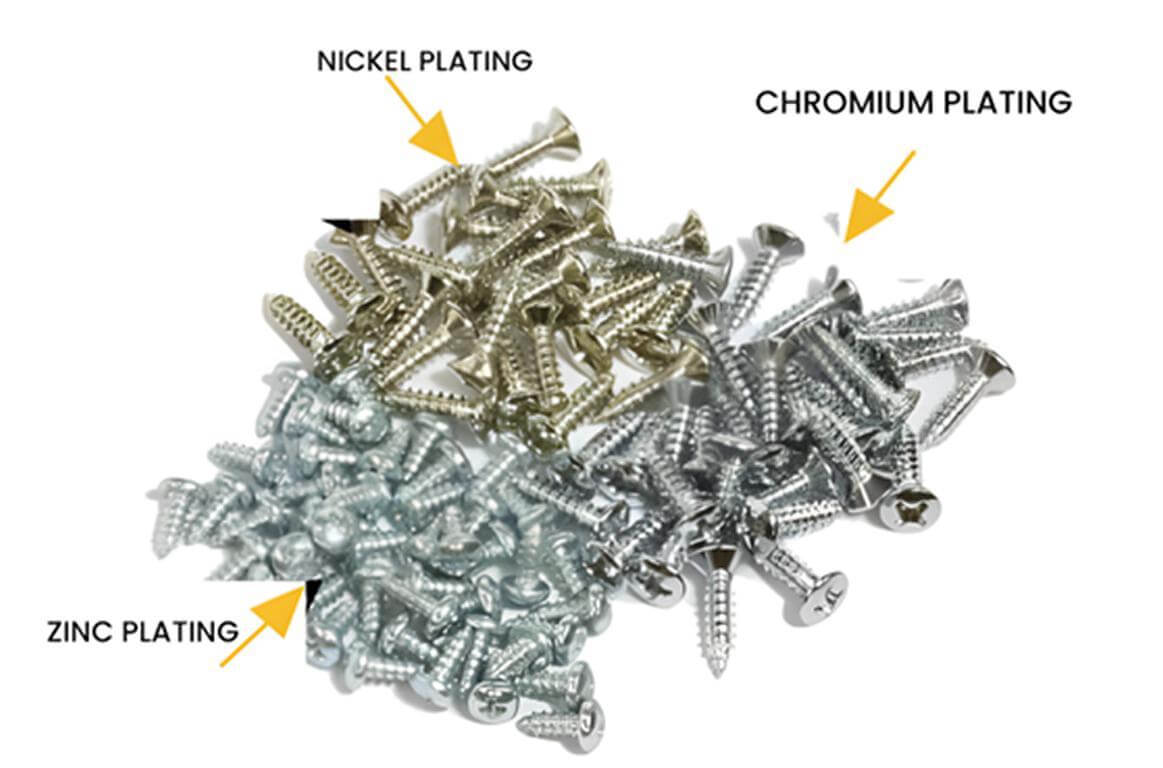

Jaká je barva zinkování?

Skutečné zinkování může mít jakoukoli barvu, která je určena následnou úpravou pozinkovaného předmětu. Mezi běžné barvy patří:

- Jasné: Lesklý stříbrný povrch.

- Žlutá barva: Oranžová barva, která se obvykle získává po ošetření chromanem.

- Černá barva: Přídavek černého chromanu, který zvyšuje jeho korozní schopnost.

- Olive Drab: Matně zelená barva pro průmyslové aplikace.

Jaký je hlavní rozdíl mezi chromováním a zinkováním a niklováním?

Následující tabulka stručně popisuje hlavní srovnávací aspekty chromování a zinkochromování;

| Funkce | Chromování | Pokovování zinkem a niklem |

| Složení | Především chrom | 85-93% zinek, 7-15% nikl |

| Odolnost proti korozi | Mírná (až 200-500 hodin) | Superior (až 1000 hodin, ASTM B117) |

| Tloušťka povlaku | Obvykle 0,5-10 mikronů | 8-20 mikronů |

| Tvrdost | Velmi tvrdý (800-1000 HV) | Tvrdý (350-400 HV) |

| Vzhled | Zářivý, zrcadlový povrch | Světlé, matné nebo barevné povrchy |

| Odolnost proti opotřebení | Vynikající (vysoká trvanlivost a odolnost proti poškrábání) | Vynikající (dobrá trvanlivost a odolnost proti opotřebení) |

| Odolnost vůči životnímu prostředí | Dobrý, ale náchylný k tvorbě důlků v extrémních podmínkách | Vysoká odolnost vůči slané vodě a chemikáliím |

| Náklady | Vyšší díky chromu a povrchové úpravě | Mírná |

| Aplikace | Dekorativní (automobilové obložení, nářadí), průmyslové (písty, formy) | Automobilový, letecký a námořní průmysl |

| Dopad na životní prostředí | Toxické chemikálie, přísné předpisy | Šetrnější k životnímu prostředí |

Výhody zinkování niklem

Níže jsou uvedeny různé klady/výhody zinkovo-niklového pokovování;

- Vysoká odolnost proti korozi.

- Lepší odolnost vůči klimatickým vlivům a dalším nepříznivým podmínkám.

- Vysoká tepelná odolnost.

- Lepší přilnavost.

- Lze jej použít ve spojení s mnoha následnými úpravami, jako je pasivace nebo nanášení chromátových povlaků.

Nevýhody niklování zinkem

Zde jsou uvedena některá omezení zinkování niklem;

- Hlavní nevýhodou jsou relativně vyšší náklady na provádění elektrolytického niklování než na typické zinkování.

- Vyžaduje více času a především zkušené posádky u kormidla.

- Tyto informace nejsou v různých regionech volně dostupné.

- Možné nepříznivé účinky niklu na životní prostředí.

- Vyžaduje speciální způsob vypouštění odpadu z pokovovací lázně.

Aplikace zinkovo-niklového pokovování

S ohledem na četné výhody zinkovo-niklového pokovování. Prozkoumejme různá použití zinkovo-niklového pokovování v různých průmyslových odvětvích;

- Automobilové komponenty: Tato aplikace odolává oxidaci ve vysoce vlhkých podmínkách.

- Letecké a kosmické díly: Slouží jako štít proti silným atmosférickým vlivům.

- Námořní vybavení: Vysoká úroveň standardní odolnosti proti korozi ve slané vodě.

- Elektronika: Používá se k pokrytí konektorů a spojovacích prvků ochrannou vrstvou.

- Těžké stroje: Poskytuje ochranu dílům, které musí projít abrazivními procedurami.

Proč je zinek-nikl odolný proti korozi?

Díky vysokému obsahu niklu zinkovo-niklové povlaky tvrdnou a vytvářejí ochranu základního kovu před korozivními vlivy. Tato slitina vytváří štít, který odolává chemickým roztokům, slané vodě a drsnému klimatu, což je důvod, proč je oblíbená v průmyslových odvětvích s korozivními vlastnostmi.

Proč by se měl používat zinkový nikl a jak správně nanášet zinkový nikl?

Zinkovo-niklové pokovování je vhodné v případech, kdy lze očekávat, že běžné nátěrové hmoty se v důsledku koroze znehodnotí. Aby bylo možné zinek-nikl účinně využít, je třeba pečlivě provést povrchovou úpravu a galvanické pokovování. Galvanická lázeň musí být pečlivě udržována, hodnota proudu musí být řádně kontrolována a musí být správně použity ochranné následné úpravy. Tak lze dosáhnout vysoké povrchové úpravy a dlouhotrvající ochrany.

Vyberte si Sincere Tech pro zinkování

Pokud jste někdy hledali správného poskytovatele služeb pro zinkování v mém okolí nebo služby zinkovo-niklového pokovování z Číny. Měli byste se obrátit na odborníky, kteří zajistí správnou kvalitu povrchových úprav. Obraťte se na společnost Sincere Tech ve vašem okolí, která se zabývá zinkem nebo zinkovým niklem, který je dobře prověřený a dodržuje průmyslové normy. Kromě toho musíte důvěřovat našemu zušlechťovateli, který se specializuje na různé procesy pokovování, zejména na zinek a nikl pro zvýšenou ochranu proti korozi.

Patříme mezi 10 nejlepších společnosti zabývající se vstřikováním plastů v Číně nabízíme komplexní služby od návrhu, prototypu, testování, plastové formy výroba, odlévání, výroba, povrchová úprava, montáž a dodávka, nabízíme mnoho typů povrchové úpravy, jako je zinkování, niklování, lakování, slick screen a tak dále.

Závěr

Závěrem lze říci, že zinko-niklové pokovování představuje silný plakát pro průmyslová odvětví vyžadující robustní antikorozní aplikace. Má vysokou odolnost v nepříznivém prostředí, kromě toho je odolnější a lze jej vyrábět v různých barevných variantách, které mohou vyhovovat konkrétnímu výrobci. Zatímco rozhodování mezi vaším standardním zinkováním a volbou pokročilých vlastností zinko-niklového povlaku umožňuje lépe zvážit aplikaci a proces.

Často kladené otázky

Jaké jsou rozdíly mezi zinkováním a niklováním?

V porovnání s pouhým zinkováním má zinkovo-niklové pokovení až 7-10krát vyšší odolnost proti korozi.

Jaké je obecné použití zinko-niklového pokovování?

Vysoká ochrana proti korozi, zvýšená tepelná odolnost a stabilita materiálu v náročných procesních podmínkách.

Lze zinkovo-niklový plech použít na každý typ kovu?

Optimálních výsledků se dosahuje u oceli a železa, ale metodu lze použít i u jiných druhů kovů, pokud byly řádně předupraveny.

V jakých průmyslových odvětvích se používá zinkovo-niklové pokovování?

Toto pokovování se široce používá v automobilovém, leteckém, elektronickém a námořním průmyslu.

Jaká je trvanlivost zinkovo-niklového pokovení?

Při správné údržbě a správném použití zinek-nikl pokovování mohou fungovat po mnoho let, a to i v některých drsných podmínkách.