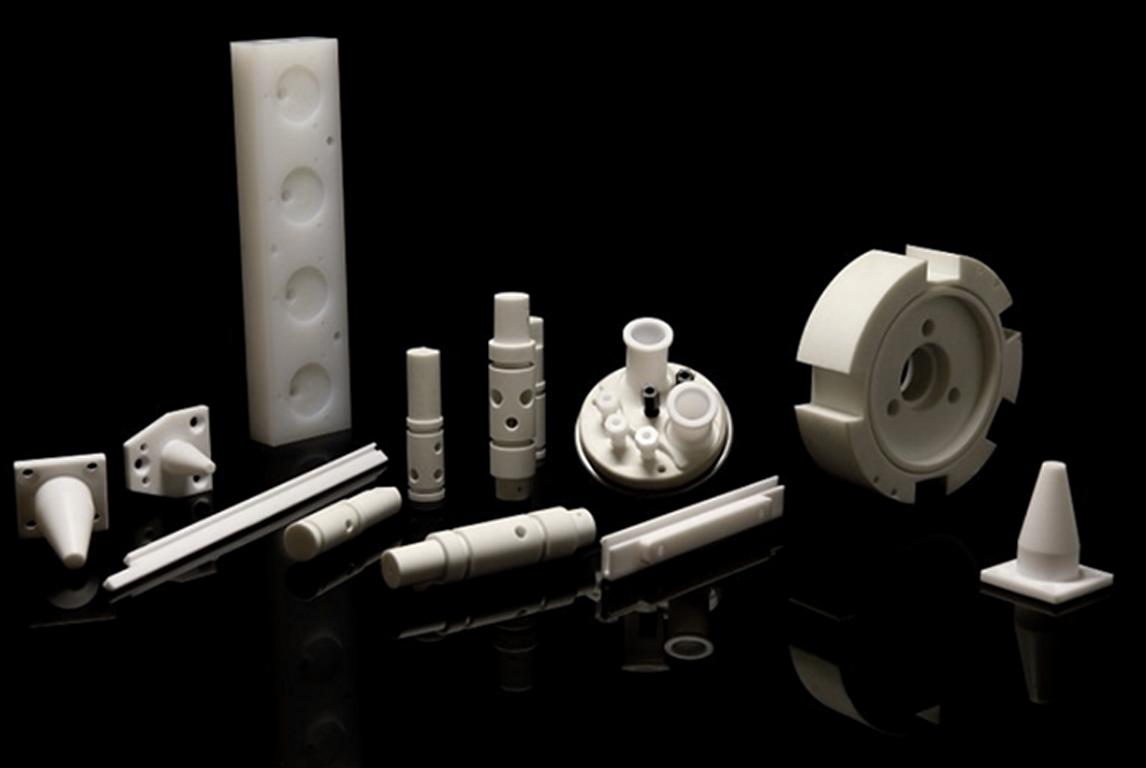

Pokud jde o nahlížet do CNC obrábění, hrají zásadní roli různé výhody, jako je výjimečná obrobitelnost a optimální výkon vyráběného dílu. PEEK je označován za široce používaný termoplastický polymer. Jeho použití je tak široké napříč výrobou jednorázových nebo jednorázových součástí až po vysoce odolné interiérové součásti automobilů a letadel. Ideálními výsledky CNC obrábění PEEK jsou například lékařské implantáty a izolace elektrických kabelů.

Kromě toho si PEEK získal pověst vynikajících mechanických vlastností a schopnosti odolávat korozivním látkám, což z něj činí velmi oblíbený materiál mezi výrobci po celém světě. Jelikož se často používá při vstřikování a 3D tisku, jeho vysoký bod tání naznačuje jeho potenciální použitelnost v subtraktivních procesech, jako je například obrábění peek cnc. Kromě toho má obrábění PEEK také svůj soubor limitů, pokud jde o žíhání, a tepelně ovlivněné problémy.

Tento příspěvek na blogu je komplexním pohledem na obrábění PEEK od základů, pojednává o vlastnostech materiálu, výhodách obrábění tohoto polymeru, typických aplikacích a užitečných tipech pro dosažení co nejlepšího výsledku. obráběné komponenty z PEEK.

Co je materiál PEEK?

PEEK poskytuje zejména podobnou chemickou a voděodolnost jako PPS. Vstřikování PPS stránku a dozvědět se více, i když s bodem tání 343 °C. Díky tomu je odolný vůči vysokým teplotám a zařízení může fungovat až do 250 °C. Může být také vystaven působení horké vody nebo páry, aniž by došlo k výraznému zhoršení jeho fyzikálních vlastností.

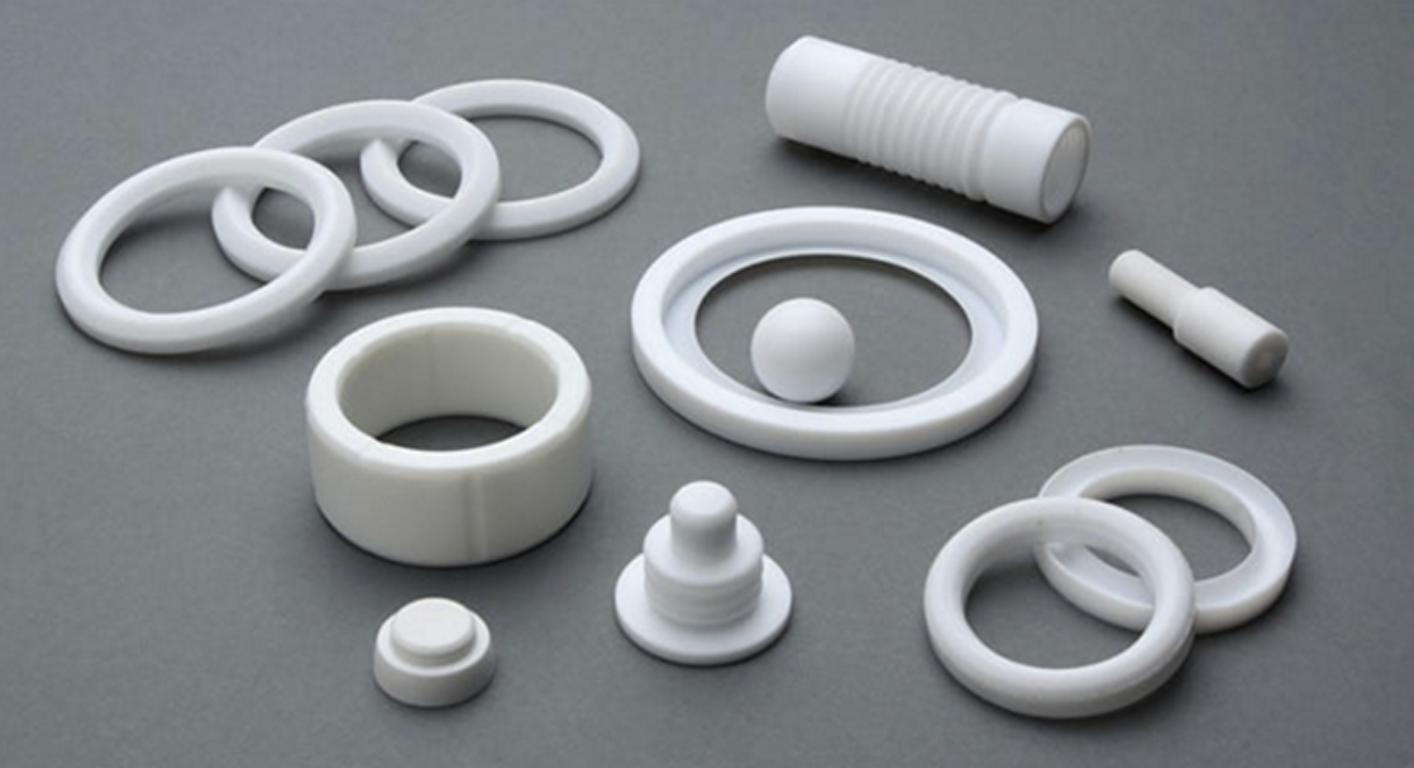

Materiál může být tvarován do formy granulí, vláken pro 3D tisk nebo tyčí pro CNC obrábění. V závislosti na použití se PEEK klasifikuje jako průmyslový nebo lékařský.

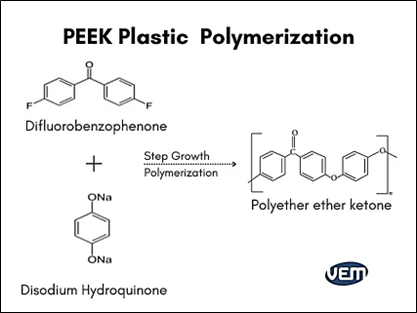

PEEK, zkratka z anglického polyether ether ketone, je součástí vysoce výkonných materiálů PEEK a je široce používaným technickým termoplastem. Tento semikrystalický polymer je široce využíván v různých průmyslových odvětvích pro svou vynikající pevnost, odolnost proti opotřebení a dlouhou životnost i při vysokých teplotách.

Lékařská třída vs. Průmyslová třída PEEK: Klíčové rozdíly

Při zvažování obrábění peekem vyvstává otázka, zda se jedná o PEEK průmyslové nebo lékařské kvality, a toto rozhodnutí by mělo vycházet ze specifických požadavků vaší aplikace.

PEEK, průmyslový materiál, je odolný proti plameni a oděru, má vysokou rázovou pevnost a nízký koeficient tření. Jeho mechanické vlastnosti se nemění ani při vysokých teplotách. Tato třída se uplatňuje mimo jiné v leteckém, automobilovém, chemickém, elektronickém, ropném a potravinářském průmyslu. Tento stupeň lze využít pro extrémní průmyslové aplikace.

Ten má však více výhod, například je biokompatibilní podle norem ISO 10993, je chemicky odolný a kompatibilní se sterilizací. Tento PEEK je také neviditelný pod rentgenem, magnetickou rezonancí nebo počítačovou tomografií, protože je radiolucentní. Například PEEK Optima a Zeniva PEEK. PEEK je vhodný pro implantáty, které jsou dlouhodobě v kontaktu s krví nebo tkáněmi a napodobují tuhost kosti. Druhé složení je vhodnější pro vývoj implantátů, jako jsou kloubní spojení a páteřní zařízení.

Obrábění PEEK nabízí několik výhod, které lze rozdělit do dvou hlavních oblastí: základní materiálové přednosti PEEK a jedinečné procesní přednosti použití CNC strojů pro řezání PEEK.

Výhody obrábění PEEK

Mezi výhody materiálu PEEK při obrábění patří:

- Materiál je mimořádně odolný vůči chemikáliím.

- Absorpce vlhkosti je obvykle téměř zanedbatelná.

- V porovnání s jinými druhy termoplastů má obvykle dobrou odolnost proti oděru.

- Schopnost vydržet dlouhodobé působení horké vody nebo páry.

- Odolnost vůči biologickému rozkladu

Jaká jsou omezení CNC obrábění PEEK?

Obrábění PEEK, ačkoli je oblíbenou náhradou kovu, má určitá omezení: Obrábění PEEK vyžaduje zpracování, které řeší vnitřní pnutí a zabraňuje vzniku trhlin způsobených teplem.

- Žíhání je nezbytně nutné

- Vlastnosti odvodu tepla nejsou dobré.

- Hluboké vrtání může způsobit praskání, protože je náchylné k praskání.

- Zvláštní zacházení s trhlinami způsobenými napětím a teplem:

Tepelně indukované trhliny a vnitřní pnutí v PEEK lze nejlépe zmírnit přijetím opatření pro přesné obrábění. Výběr nástroje, optimalizace dráhy nástroje a chlazení jsou hlavními faktory, které je třeba řešit, aby se tyto problémy překonaly.

- Požadavek na žíhání:

Žíhání po obrábění se obvykle provádí za účelem odstranění zbytkových napětí v dílech z PEEK. Tento krok zajišťuje rozměrovou stabilitu a snižuje možnost deformace obrobených PEEK dílů.

- Omezený odvod tepla:

PEEK má nedostatečnou schopnost odvádět teplo při řezání. Použití pokročilých chladicích technik k zajištění kontroly teploty je nezbytné k zabránění přehřátí, opotřebení nástroje a vzniku vad povrchu.

- Riziko vzniku trhlin při hlubinném vrtání:

Proces hlubokého vrtání může vést ke vzniku trhlin v součástech PEEK. Aby se toto riziko snížilo, je třeba zajistit přesné monitorování, správnou geometrii nástroje a účinné odstraňování třísek.

Tyto překážky jsou řešeny tak, aby byla zajištěna úspěšná výroba a zpracování PEEK, aniž by byla ohrožena kvalita a integrita konečných výrobků. Výroba a zhotovování PEEK je sice spolehlivou alternativou ke kovům, jako je ocel a hliník, ale má významná omezení: Výroba a zpracování PEEK je sice spolehlivou alternativou ke kovům, jako je ocel a hliník, ale má významná omezení:

Tipy pro efektivní obrábění PEEK

Zde je několik tipů pro efektivní obrábění plastu PEEK: Zde je několik tipů pro efektivní obrábění peeku:

Žíhání PEEK

Žíhání PEEK je klíčovým procesem přesného obrábění PEEK. Obvykle ve formě tyčí o různých průměrech prochází PEEK před obráběním procesem žíhání, aby se snížily povrchové trhliny a vnitřní pnutí způsobené teplem. Žíhání kromě snížení napětí také zlepšuje krystalinitu a poskytuje určitý stupeň kontroly nad rozměrovými změnami. Při delší době obrábění může být nutné přerušované žíhání, aby byly zachovány těsné tolerance, resp. rovinnost.

Kromě toho se průmyslové a většina lékařských materiálů PEEK zpracovává podobně, s výjimkou PEEK vyztuženého uhlíkovými vlákny. Volba řezných nástrojů z karbidu křemíku pro obrábění přírodního PEEK a upřednostnění diamantových nástrojů pro PEEK s výztuží z uhlíkových vláken je vhodná. Při obrábění musí být zachována biokompatibilita PEEK pro lékařské účely. Upřednostňuje se obrábění za sucha, ale PEEK nevede dobře teplo jako kov, takže v některých situacích může být zapotřebí chladicí kapalina. Chlazení vzduchem pomáhá udržet biokompatibilitu pod kontrolou, což je u PEEK pro lékařské účely důležité. Odpady z obrábění PEEK pro lékařské účely lze znovu použít v průmyslových výrobcích. Pro efektivní obrábění PEEK je třeba vzít v úvahu i různé další faktory.

- Řezné nástroje: PEEK obvykle patří mezi plasty, které lze vyrábět nástroji nebo stroji na bázi karbidu křemíku. Pro materiály PEEK s vyšší pevností nebo přísnějšími tolerancemi se používají diamantové nástroje. Vyhněte se použití nástrojů, které se běžně používají na kovy, protože to může vést ke kontaminaci.

- Chlazení: PEEK navíc špatně odvádí teplo, takže při obrábění je třeba používat jako chladicí kapalinu kapaliny, aby se zabránilo deformaci nebo zlomení. Nicméně použití tlakového vzduchu k chlazení je důležité pro lékařské účely, aby byla zachována biokompatibilita.

- Vrtání: Vrtání hlubokých otvorů vyžaduje velkou opatrnost, protože PEEK má nižší průtažnost a je náchylný k prasklinám ve srovnání s jinými plasty.

Kompatibilní techniky pro obrábění PEEK

Výhodou materiálu PEEK je, že je vhodný nejen pro CNC obrábění, ale také pro aditivní výrobu (3D tisk) a vstřikování. Volba metody závisí na kvalitě konečného výrobku, časových omezeních a rozpočtových hlediscích.

3D tisk PEEKu lze provádět pomocí FFF vláken i prášků SLS. Dostupnost PEEK pro CNC obrábění a vstřikování je v současnosti větší než ve srovnání s aditivní výrobou. 3D tisk se dostává do popředí zájmu zejména ve zdravotnictví, protože dokáže relativně snadno vytvářet složité a částečně duté geometrie.

Vstřikování pryskyřice PEEK je běžnou praxí ve zdravotnictví, letectví a dalších odvětvích. Přestože má velmi vysoký bod tání, může být pro některé vstřikovací stroje problémem, což může v některých případech vyžadovat, aby se jednalo o speciální materiál. PEKK a Ultem jsou další vysokoteplotní plasty, které lze také zvážit.

Průmyslové aplikace obráběcích dílů z PEEK

Je nepochybné, že díly PEEK Maching by měly být používány cíleně, aby se využily jejich provozní výhody. Zde jsou některé klíčové komponenty a odvětví, kde jsou CNC obráběcí díly z PEEK obzvláště vhodné:

Ropa a zemní plyn:

Obráběcí ventily PEEK jsou skvělou volbou pro nástroje pro vrtné práce v ropných a plynových aplikacích. Jsou optimalizovány pro extrémní podmínky, jako jsou vysoké teploty a korozivní chemikálie, díky čemuž mají lepší chemickou odolnost a tepelnou toleranci. Ventily budou dobře fungovat v tom smyslu, že zajistí regulaci průtoku kapalin, a tedy i bezpečný provoz. Jejich robustnost navíc umožňuje prodloužit provozní životnost, čímž se sníží nároky na údržbu a výměnu.

Lékařská péče:

Součástka pro CNC obrábění PEEK se používá v ortopedických a páteřních operacích jako důležitá součást. Hojně se používá pro implantáty, zejména při operacích fúze páteře pro léčbu degenerativního onemocnění plotének. Klece z PEEK, které se obvykle plní kostními štěpy, jsou bez nežádoucích reakcí, protože jsou biokompatibilní. Kromě toho radiolucentní vlastnost PEEK umožňuje jasné pooperační zobrazování a mechanickou podporu, která je podobná přirozené kosti.

Letectví a kosmonautika:

Součásti letadel, zejména v oblasti motoru a kabiny, jsou vyrobeny z PEEK Obrábění nebo Vstřikování PEEK proces. Je určen pro pláště a izolace kabelů, které jsou lehké, a proto se používají pro úsporu paliva. Schopnost PEEK odolávat vysokým teplotám je dalším faktorem, díky němuž je vhodný pro letecký průmysl, kde jsou bezpečnost a odolnost v extrémních podmínkách rozhodující. Kompozitní materiály PEEK mohou v některých částech nahradit kov, a proto se snižuje hmotnost při zachování stejné pevnosti.

Elektronika

PEEK má vynikající elektroizolační vlastnosti, a proto je nejlepší volbou pro mnoho aplikací v elektronice. PEEK je materiál, který je vhodný pro konektory, izolátory a kabelové izolátory. Jako například nosiče destiček z PEEK, které jsou nepostradatelné při výrobě polovodičů pro svou schopnost odolávat extrémním chemikáliím a vysokým teplotám při výrobě čipů.

Automobilový průmysl

V automobilovém průmyslu se neustále hledají materiály, které snižují hmotnost vozidla a zvyšují spotřebu paliva. Ozubená kola, axiální podložky a těsnicí kroužky jsou některé z komponentů, které využívají obráběcí díly z PEEK. Díky své schopnosti minimalizovat tření a opotřebení spolu s tepelnou stabilitou je ideální volbou pro díly motorů a převodovek, které jsou vystaveny vysokému namáhání.

Často kladené otázky

Q1. Umožňuje PEEK snadné obrábění, nebo ne?

PEEK představuje při obrábění výzvu kvůli svým speciálním vlastnostem. Klíčovým faktorem pro dosažení optimálních výsledků je profesionální manipulace odborníků, kteří jsou v tomto procesu zkušení.

Q2. Lze PEEK obrábět elektroerozivním obráběním?

Elektroerozivní obrábění je u PEEK velmi účinné a umožňuje vytvářet složité geometrie, které jsou jinými metodami nedosažitelné.

Q3. Je PEEK pevnější než hliník?

I když má PEEK vyšší pevnost než hliník (45 000 psi), je z termoplastů nejlepší v poměru pevnosti a hmotnosti. V různých aplikacích spolehlivě nahrazuje kovy, jako je ocel, sklo a hliník.

Závěrečné shrnutí

Pozoruhodné vlastnosti PEEK, včetně chemické odolnosti, biokompatibility a těsných tolerancí, jsou důvodem, proč se PEEK hojně používá v různých průmyslových odvětvích. Znalosti získané z tohoto článku vám pomohou získat dobře opracovaný PEEK.