Co je CNC frézování

Znalost Co je CNC frézování umožňuje pochopit tento proces. Mezi témata probíraná v tomto blogu patří otáčky vřetena, rychlost posuvu, pohyby os, G-kódy a řídicí jednotky stroje. Popíšeme také, jak se tyto části spojují, aby fungovaly jako jeden celek. V CNC frézování je velká přesnost. Musíme Co je CNC frézování 101 Chcete-li se dozvědět více.

Jak funguje CNC frézování?

Přehled procesů

Frézování CNC využívá Kódy G a M. Tím se pohybuje vřeteno. Stůl podpírá obrobek. Co je CNC frézování, je nezbytné se naučit. Používá se k otáčení řezného nástroje. Vytváří přesné tvary.

Ta může řezat různou rychlostí. Mezi parametry, které jej regulují, patří otáčky a rychlost posuvu. Proces určují osy X, Y, Z. Vyrábí přesné díly. Pohyby koordinuje řídicí jednotka stroje.

Programování CNC

Program dává CNC frézce pokyny, co je třeba provést. Pro pohyby se používají G-kódy. M-kódy řídí pomocné funkce. Dráha nástroje definuje pohyb řezného nástroje.

Spouští se a zastavuje. Záleží na otáčkách vřetena. Zadávají se parametry pro každou osu. Tím je zajištěno přesné obrábění. Používá se před řezáním ke kontrole chyb. CNC řídicí jednotka přijímá a interpretuje příkazy.

Pohyby stroje

Pohyby strojů při frézování CNC jsou přesné. Patří sem osa X, osa Y a osa Z. Vřeteno se otáčí. Řezá materiál. Linearita řídí nástroj.

Stanovují krmné dávky a hloubky. Vstupy se ovládají pomocí ovládacího panelu. Tím je zajištěna přesnost, která vede k dokonalým dílům. Servomotory řídí rychlost. CNC frézky vytvářejí přesné formy.

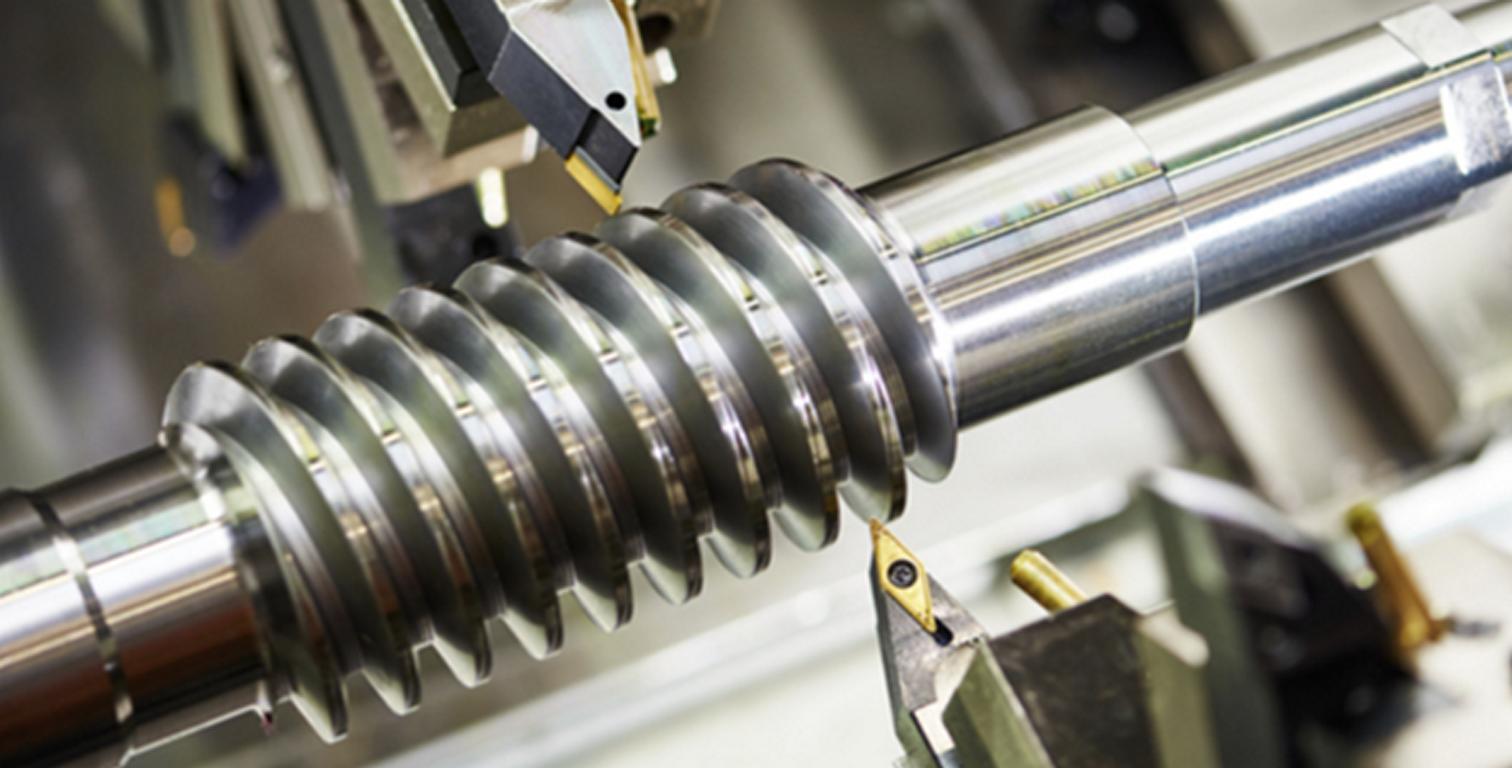

Řezné nástroje

Řezné nástroje v CNC frézkách jsou významné. Co je CNC frézování vám pomůže lépe mu porozumět. Používají se při něm čelní frézy a vrtáky. Držák nástrojů je upevňuje. Ty se rychle otáčejí. Řeže se jimi materiál.

Je ovlivněna parametry, jako jsou otáčky. Záleží na počtu drážek. To ovlivňuje úběr třísek. Vřeteno pevně svírá nástroj. To zajišťuje čisté řezy. Jeden nástroj vytváří různé tvary.

Jaké jsou hlavní součásti CNC frézky?

Rám stroje

Rám nese všechny ostatní součásti stroje CNC. U tohoto je pevný a stabilní. Vyžadují silný základ. Ten je vyroben z kovu.

Některé díly zahrnují kolejnice, šrouby a svorníky. Udržuje stabilitu stroje. Přesnost je při frézování CNC velmi důležitá. To znamená, že malé chyby mohou zničit díly.

Rám musí být pevný. Některé rámy jsou vyrobeny ze železa. Váží hodně. Rámy mohou mít různé tvary. To pomáhá při podpírání stroje. Rámy musí být dobře postavené.

Vřeteno

Vřeteno je pro CNC frézování klíčové. Co je CNC frézování je dobré vědět. Točí se rychle. Může jít až o mnoho otáček za minutu, jak. Drží řezné nástroje. Kývá se nahoru a dolů. Tím se vytvářejí otvory. Vřetena používají ložiska.

Ty snižují tření. Udržují ji v chladu. Záleží na otáčkách vřetena. Rychlejší otáčky řežou rychleji. Potřebuje chladicí ventilátory. Některá vřetena jsou elektrická. Jiná používají vzduch. Tato část je klíčová. Proto je pečlivě vyrobena.

Ovládací panel

CNC stroj se ovládá pomocí ovládacího panelu. Má mnoho tlačítek. Zde se zadávají příkazy. Na obrazovkách se zobrazují nastavení. Pomáhají vám sledovat proces. Panel je vybaven procesorem. Na něm se spouštějí programy.

Může se jednat o dotykovou obrazovku. Ovládání je velmi přesné. Vstupy jsou v G-kódech. Ty dávají stroji pokyny, co má dělat. Důležité jsou bezpečnostní spínače. Panel musí být snadno ovladatelný. Umožňuje CNC frézování.

Axis Motors

Motory os dopravují díly CNC. Co je CNC frézování je zajímavé vědět. Regulují pohyb ve směrech X, Y a Z. Umožňuje přesné pohyby. Ten může být až mikronový.

Používají krokové motory. Ty umožňují přesné ovládání. Motory jsou výkonné. Pomáhá to s množstvím dílů. Motory vyžadují chlazení. Mohou se zahřívat. To znamená, že osové motory vyžadují spolehlivost. Proto jsou dobře inženýrské. Správné nastavení je zásadní.

Měnič nástrojů

Výměník nástrojů pracuje velmi rychle. Pojme více nástrojů. Může být automatický. Zkracuje prostoje. Je důležité, aby byly nástroje ostré. Vyměňuje je rychle. Mají senzory. To zajišťuje správné umístění. Výměník nástrojů má zásobník. Do něj se ukládají nástroje.

Má zásadní význam pro zvýšení produktivity. Všechny nástroje plní určitou funkci. Jejich výměna musí být rychlá. Je třeba si uvědomit, že celý proces je plně automatizovaný. Díky tomu je CNC frézování efektivní.

| Komponenta | Funkce | Materiál | Běžné modely | Klíčové specifikace | Údržba |

| Rám stroje | Strukturální podpora | Litina, ocel | Haas VF-2, DMG MORI | Hmotnost: 2 000-3 000 kg | Mazání, čištění |

| Vřeteno | Otáčení řezného nástroje | Legovaná ocel | BT40, HSK63 | OTÁČKY: 12,000-30,000 | Kontrola ložisek |

| Ovládací panel | Uživatelské rozhraní | Plast, kov | FANUC, Siemens | Obrazovka: 10-15 palců | Aktualizace softwaru |

| Axis Motors | Pohání pohyb os | Hliník, ocel | NEMA 23, Servomotory | Točivý moment: 2-10 Nm | Kontroly vyrovnání |

| Měnič nástrojů | Přepínače řezných nástrojů | Ocel, hliník | Deštník, kolotoč | Kapacita: 10-30 nástrojů | Pneumatické kontroly |

Tabulka hlavních součástí CNC frézky!

Jaké materiály lze frézovat na CNC strojích?

Kovy

CNC frézování tvaruje kovy, jako je ocel a hliník. Má vřeteno, které se otáčí rychlostí 8000 otáček za minutu. Přesnost tohoto stroje je 0,001. Nástrojová hlava se překládá ve směrech X, Y, Z.

Mezi nástroji lze střídavě přepínat. To šetří čas. Chladicí kapalina udržuje nízké teploty. Třísky se oddělují od obrobku. Jako reference se používají soubory CAD.

Řídicí jednotka stroje se řídí programem. Tím se vytvářejí složité tvary. Kov získá hladké hrany. Svěrák jej pevně drží. Otáčky vřetena jsou ve skutečnosti důležitým faktorem. Poslední část je dobrá.

Plasty

CNC frézování také tvaruje plasty. Vřeteno se otáčí velmi rychle rychlostí 12 000 otáček za minutu. Používá bity pro různé řezy. Postupují ve třech rozměrech. Vznikají tak přesné díly. Materiál se upevňuje pomocí svorek.

Řídicí jednotka skenuje soubor CAD. Tím se řídí každý řez. Třísky se vkládají do vakua. Nástroj je chlazen strojem. To zabraňuje tavení. Z plastů se stávají úhledné tvary. Stůl je udržuje ve vodorovné poloze. Musí se CNC obrábění PEEK se dozvědět více.

Řezání se provádí nástrojem známým jako stopkové frézy. Vytvářejí čisté hrany. Je rychlé a přesné. Plastový díl je připraven.

Kompozity

Je známo, že kompozity se frézují na CNC strojích. Vřeteno se otáčí rychlostí 10 000 otáček za minutu. Nástrojové bity řežou vrstvy. Pohybuje se také ve všech třech osách. Pracovní kapalina ve stroji jej chladí.

Čte soubor CAD pro tvary. To umožňuje vytvářet složité konstrukce. Čipy se vyčistí vzduchem. Svěrák je udržuje na místě. Řídicí jednotka pracuje podle programu. Automaticky přepíná nástroje.

V této fázi získá kompozit hladké hrany. Tento proces je efektivní. Vznikají při něm pevné a lehké součásti. Stůl se pohybuje přesně. Poslední část je podrobně popsána.

Dřevo

Řezby vyrobené pomocí CNC frézování jsou na dřevě hladké. Co je to CNC frézování vám vysvětlíme více. Vřeteno se otáčí rychlostí 7 500 otáček za minutu. Bity jsou různé pro různé řezy. Pohybují se ve směru X, Y, Z. Dřevo se pevně stlačuje. Řídicí jednotka pracuje na základě souborů CAD. Řídí každý řez.

Vakuum odstraňuje třísky. Chladicí kapalina plní funkci chlazení nástroje. Stroj pracuje a vytváří přesné tvary. Stůl se pohybuje přesně. Tím je zajištěna přesnost. Čelní frézy řežou velmi dobře.

Vytvářejí čisté hrany. Dřevěná část se zdá být čistá. Takto se frézuje dřevo na CNC. Proces je rychlý.

Keramika

Keramiku lze také frézovat pomocí CNC. Vřeteno se otáčí rychlostí 6 000 otáček za minutu. Používá bity s diamantovými hroty. Pracují ve třech rozměrech. Chladicí kapalina zabraňuje vzniku trhlin. Jinými slovy, soubor CAD řídí provoz stroje. Díky tomu lze vytvářet složité tvary. Třísky se odstraňují vzduchem.

Svěrák zajišťuje pevné umístění keramiky. Řídicí jednotka přepíná nástroje. Je do písmene v souladu s programem. Stroj vytváří ostré hrany. Vyrábí silné a detailní díly.

Stůl se pohybuje přesně. Keramika zůstává chladná. Doplňují ji doteky. Díl je odolný.

Jaké jsou typy CNC frézek?

Vertikální frézky

Frézování CNC využívá vertikální obrábění s pohyby X, Y a Z. Tyto stroje jsou vybaveny vřetenem a motorem. Vřeteno se pohybuje také nahoru a dolů. Je řízeno pomocí G-kódu. K tomuto typu stroje je připojen stůl. Stůl podpírá obrobek. K řezání materiálů používají čelní frézy.

Toto nastavení umožňuje přesné řezání. Otáčky lze nastavit až na 1 200 ot/min. Důležité jsou faktory, jako je hloubka a rychlost posuvu. Vertikální frézky jsou ve svém provozu přesné. Jsou ideální, pokud jde o složité práce.

Horizontální frézky

CNC frézování zahrnuje horizontální stroje. Mají vřeteno, které běží vodorovně. Vřeteno se otáčí rychlostí 1500 otáček za minutu. K řezání materiálů se používají čelní frézy. Tento stroj má pohyb podél osy X.

Osa Y je užitečná pro pohyby doleva a doprava nebo posuny. Obrobek je umístěn na stole. Zvládají velké úlohy. Lze tak snadno provádět hluboké řezy. Velmi důležitá je rychlost a posuv stroje. Horizontální frézky jsou výkonné. Proto se často používají.

Víceosé frézky

CNC frézování využívá při svých operacích více os. Fungují s osami XYZ a A, B. Vřeteno se otáčí několika způsoby. To umožňuje provádět složité řezy. Má ovládací panel. Ovládací panel určuje hodnoty. Pro zajištění přesnosti využívají kuličkové šrouby. To pomáhá při zušlechťovacích činnostech.

Rychlost stroj může být 1800 otáček za minutu. Obrobek se otáčí na čepovém stole. Víceosé frézky jsou pokročilé. Dosahují složitých konstrukcí. Hodí se pro detailní práci.

Portálové frézky

Frézování CNC se skládá z portálových strojů. Mají pevný most. Vřeteno se pohybuje po portálu. Toto uspořádání zajišťuje stabilitu. Obsahuje výkonný motor. Motor pracuje při 2000 otáčkách za minutu.

Tento stroj pracuje s velkými obrobky. Osy X a Y jsou široké. K řezání se používají čelní frézy, které jsou náročné na výkon. Ovládací panel posouvá nastavení. Portálové frézy jsou silné. Provádějí těžké úkoly. Jejich přesnost je bezkonkurenční.

Lůžkové frézky

CNC frézky mají lůžkové stroje. Co je CNC frézování, odpovídá na mnoho otázek. Obsahují pevné vřeteno. Stůl se posouvá podél osy X. Zajišťuje stabilitu. Otáčky vřetena jsou 1600 ot/min.

Tento stroj používá kuličkový šroub, který zajišťuje přesnost. Je vhodný pro těžké materiály. Zvládne velké úkoly. Stůl slouží k podepření obrobku. To umožňuje přesné řezy. Ovládací panel udává hodnoty. Ložiskové frézky jsou spolehlivé. Provádějí robustní operace.

Jak vybrat správnou CNC frézku?

Požadavky na aplikaci

Při frézování CNC se k převodu pohybu vřetena používají G-kódy. To vyžaduje přesnost. Pracují osy X, Y a Z. Tento nástroj se používá k řezání kovů nebo plastů. Vřeteno se otáčí rychle. Čísla jako 3000 otáček za minutu jsou významná. Při plánování pomáhá software CAM. Rychlost posuvu a hloubka mohou mít význam.

Měly by doplňovat práci, kterou je třeba vykonat. Díky tomu budou díly přesné. Řídicí jednotky FANUC nebo Siemens regulují proces. Jsou klíčové. Mezi další frézy patří kulové nebo ploché čelní frézy. Příkazy jsou strojem realizovány s přesností.

Kompatibilita materiálů

Je také třeba mít na paměti, že různé materiály vyžadují různé prostředí. CNC frézování se přizpůsobuje. Při určování místa řezu používají kódy. To je zásadní. Nerezová ocel vyžaduje nízké posuvy. Udržuje nástroje v bezpečí. Hliník umožňuje rychlejší řezy. Záleží na tvrdosti nástroje.

Existují různé typy fréz na dřevo. Otáčky vřetena proto musí být úměrné opracovávanému materiálu. Správné rozhodnutí učiní software CAM. K chlazení dílů se používají maziva. To pomáhá předcházet poškození. Do procesu se zapojují faktory, jako je krouticí moment a výkon.

Přesné potřeby

Přesnost je při frézování CNC velmi důležitá. Co je to CNC frézování, vysvětluje více. Pro přesnost se u strojů používají mikrony. Nástroj se řídí G-kódem. Musí být přesný. Při určování pohybu pomáhají lineární snímače. Tím je zajištěna těsná tolerance. Kontrastní osy musí být v souladu.

K tomu pomáhají kuličkové šrouby a vodítka. Díky tomu je chyb málo. Přesnost je klíčovou vlastností regulátoru, protože určuje dosažené výsledky. Pomáhají tomu funkce, jako je kompenzace vůle.

Zaručují správnou dráhu nástroje. Všechny by měly být v souladu s navrženým dílem. Důležitá je kontrola měření.

Objem výroby

CNC frézování umožňuje frézování různých objemů. Lze vyrábět jak malé až střední objemy, tak i velké objemy. To ovlivňuje nastavení. Používají se stejné G-kódy. Obě používají stejný G-kód. Výměny nástrojů jsou automatizované. Ke zrychlení napomáhají paletové výměníky.

Záleží na kapacitě stroje. Ta rozhoduje o tom, kolik dílů vyrobí. CAM software optimalizuje dráhy. Rozhodující je doba cyklu. Ten udává, jak dlouho trvá výroba určitého dílu. Rychlost se může lišit v závislosti na použitých materiálech. Objemové úlohy vyžadují silné nástroje.

Rozpočtová omezení

Náklady na CNC frézování se liší. Záleží na počáteční ceně stroje. Ta zahrnuje řídicí jednotky a vřetena. Každý model má své vlastní cenové rozpětí. Náklady na údržbu jsou průběžné. Položky, jako jsou nástroje a chladicí kapaliny, jsou součástí celkových nákladů. Je třeba je zohlednit. Efektivita šetří peníze. Pomáhá software CAM. Snižuje plýtvání.

Snížení řezné rychlosti a posuvů vede také ke zvýšení nákladů. Tato rovnováha je klíčová. Modernizace může být nákladná. Výběr správného stroje se z dlouhodobého hlediska ukáže jako nákladově efektivní.

Jaké jsou výhody CNC frézování?

Vysoká přesnost

CNC frézování je navíc výhodné v tom, že umožňuje vytvářet velmi přesné díly. Co je CNC frézování je dobré vědět. Tento stroj má pohyby řízené pomocí G-kódu. Dokáže řezat až do tloušťky 0,001 palce. To je super malinké! Vřeteno se může otáčet rychlostí až 30000 ot.

Mezi zařízení, která se používají k dosažení správného tvaru dílů, patří čelní frézy a vrtáky. Stůl podpírá díly, aby zůstaly stabilní. Chladicí kapalina je udržuje chladné. Tím se zabraňuje jeho přehřátí.

Hodí se k vytváření malých součástí, jako jsou ozubená kola a šrouby. Všechny se k sobě hodí. CNC frézování je skvělé pro přesnou práci.

Opakovatelnost

Opakovatelnost úloh CNC frézování je přesná. To znamená, že vyrábí díly neustále. Tento stroj využívá při svém pohybu souřadnice. Ten obvykle dodržuje stále stejnou posloupnost. Využívá osy X, Y a Z. Vřeteno je nastaveno na určitý počet otáček za minutu.

Řezné nástroje, jako jsou čelní frézy a závitníky, řežou díly. Všechny zůstávají stejné. Stůl podepírá každý díl v dané poloze. Tím je zajištěno, že nedojde k žádnému pohybu. U velkých množství zakázek je důležitá stálost. CNC frézování je v tomto ohledu skvělé!

Účinnost

CNC frézování vyrábí díly rychle a přesně. Co je CNC frézování vám pomůže pochopit, jak. Tento stroj začíná se soubory CAD. Používá vysokorychlostní řezné nástroje, jako jsou kulové frézy a výstružníky. Má nastavení posuvů a rychlostí. Vřeteno může běžet nepřetržitě. Pomocí chladicí kapaliny udržuje pracovní teplotu.

Stůl se pohybuje rychle. To šetří spoustu času. Všechny tyto části jsou hotové rychleji. To může pomoci vyrobit mnoho kusů v krátkém čase. Efektivita je velmi důležitá. Rychle se na nich vyrobí mnoho věcí. CNC frézování je skvělé!

Flexibilita

CNC frézování umožňuje snadný přechod z jedné úlohy na druhou. Dokáže vyrobit mnoho druhů tvarů a velikostí. Tento stroj skenuje návrhy CAD/CAM. Vřeteno má příslušenství, které zahrnuje létací frézy a vyvrtávací hlavy. Z toho vyplývá, že stůl lze přizpůsobit pro různé díly.

To napomáhá rychlé změně zaměstnání. Používá různé materiály, jako je kov, plast a dokonce i dřevo. Všechny tyto materiály se čistě nasekají. Software mění dráhy nástrojů. Flexibilita je schopnost provádět nové věci. CNC frézování provádí mnoho úloh. To je mimořádně šikovné!

Snížení nákladů na pracovní sílu

CNC frézování snižuje náklady na práci. Co je CNC frézování vám řekne více. Tento stroj pracuje do značné míry samostatně. Pracuje pomocí NC kódu. Řada nástrojů je řízena vřetenem, například frézy na úkosy a drážkové vrtáky. Stůl se pohybuje bez jakékoliv asistence. To znamená méně pracovníků.

Pokračuje v práci dlouhé hodiny. Chladicí systémy zajišťují dobrý chod. Jsou cenově výhodné a šetří čas. Tento stroj vykonává mnoho úkolů. Menší náklady na pracovní sílu jsou vždy dobré. CNC frézování snižuje náklady i čas!

Závěr

Znalost Co je CNC frézování prokazuje jeho přesnost. Využívá G-kódy, vřetena a rychlosti posuvu. Další podrobnosti naleznete na adrese PLASTICMOLD. CNC frézování umožňuje vytvářet přesné součásti. Zjistěte, jak pro vás mohou CNC stroje pracovat.