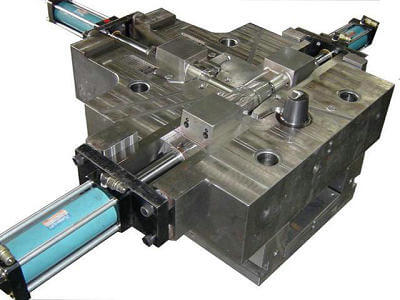

Hořčík/zinek/Hliníkové formy pro tlakové lití

Jsme Čína Dodavatelé forem který poskytuje plastové formy/výlisky, hliník, zinek nebo hořčík formy pro tlakové lití nástroje a díly, obrábění, povrchové úpravy a montážní služby pro širokou škálu průmyslových odvětví, jako je osvětlení, zdravotnictví, komerční zařízení, motorová vozidla, telekomunikace a mnoho dalších. pokud váš projekt potřebuje služby tlakového lití nebo plastové formy, kontaktujte nás.

V průběhu let se k výrobě kovových dílů používá řada postupů, z nichž nejoblíbenější je obrábění a vyrábí se pomocí. formy/nástroje pro tlakové lití. Vzhledem k obrovské poptávce v průmyslovém i soukromém sektoru jsme pokračovali v investicích do nejmodernějších strojů a inovativních postupů, abychom vám mohli dodávat výrobky, na které se můžete spolehnout.

Specializace na formy pro tlakové lití hliníku, hořčíkové formy pro tlakové lití, tlakové lití zinku a dalších kovů, máme vysoce kvalifikovaný personál, který používá špičkové nástroje a vysokotlaké lití procesy, které zajišťují nejvyšší kvalitu a hospodárnost dílů. Naše procesy jsou přesné a důsledné, aby naši klienti, kteří se vracejí, dostávali po celý rok stejně kvalitní výrobky.

Díky kombinaci manuálního sledování procesů našimi odborníky a automatizace jsou jakékoli nedostatky v procesech rychle odhaleny a opraveny, aby se zajistila správná povrchová úprava, celistvost výrobku a minimalizovalo se případné plýtvání. Můžete si být jisti, že konečný produkt bude nejen časově úsporný, ale také zajistí návratnost vaší investice.

V průmyslovém odvětví naše výroba forem pro tlakové lití hliníku služby zahrnují mimo jiné výrobu vzduchových kompresorů, průmyslových čerpadel, krytů LED světel a pístních ojnic. Ať už vyrábíme jakýkoli výrobek, zajišťujeme konzistentní výkon, pevnost a hospodárnost.

Chápeme, že je důležité mít loajální zákazníky, a proto poskytujeme nejlepší služby a ceny na trhu. Neúnavně pracujeme na tom, aby náš tým vyráběl prvotřídní výrobky vysoké kvality a aby očekávání klientů byla překonána s každou jednotlivou objednávkou. Pokud hledáte důslednost, kvalitu, nákladovou efektivitu a inovace, formy a díly pro tlakové lití hliníku nebo hořčíku/zinku, pak jsme vaše společnost.

Pokud máte projekt, který potřebuje servis plastových a kovových dílů, jste na správném místě, máme bohaté zkušenosti v oblasti plastových forem, lisovacích nástrojů, forem/nástrojů pro tlakové lití. Obraťte se na náš tým odborníků a získejte cenu pro váš nástroje pro tlakové lití projektu, nabídneme vám cenu do 24 hodin.

Co je tlakové lití hliníku

Tlakové lití je výrobní proces, při kterém lze vyrábět složité výrobky. díly z kovových slitin hliníku, zinku nebo hořčíku. prostřednictvím opakovaně použitelných forem známých jako zápustky nebo formy. formy pro tlakové lití (nástroje). Proces zahrnuje použití kovu, pece, stroje a samotného nástroje pro tlakové lití. Pokud jde o hliník tohoto druhu, je třeba se neustále měnit, inovovat a růst s měnícím se tempem inovačních scénářů. Díky kvalifikovaným odborníkům a správným postupům vítězí prémioví výrobci. Zákazníci dávají přednost těm s prodlouženými zárukami, nadstandardními zárukami a zvýšenou odolností.

Historie tlakového lití

Počátky tlakového lití sahají až do 19. století.th století, záznamy ukázaly, že nejstarší stroj na tlakové lití byl vynalezen v roce 1838 záměrně pro výrobu dílů pro pohyblivé stroje používané v tiskařském průmyslu, přesně 11 let poté, co byl udělen první patent související s tlakovým litím, a prvním příjemcem procesu tlakového lití se stal tiskařský průmysl.

Na počátku 20. století udělalo tlakové lití velký skok kupředu, protože slévárny kovů již využívaly slitiny hliníku a zinku pro tlakové lití. Po několika desetiletích byly do procesu tlakového lití zavedeny měď a hořčík.

Zpřesnění

Procesy tlakového lití se od té doby jistě zdokonalily a vylepšily, ale stále si zachovávají stejné obecné prvky, což znamená, že roztavená hliníková nebo zinková slitina (kov) se stále nalévá do uzavřeného nástroje pro tlakové lití a před vyhozením se nechá vychladnout a ztuhnout.

Později v polovině 60. let 20. století. General Motors vytvořila vlastní proces tlakového lití, který úspěšně odléval slitiny s nízkým obsahem hliníku.

Z těchto odlitků vyráběli díly pro svou řadu vozidel.

Moderní dny

V současné době došlo k obrovskému zdokonalení procesu tlakového lití, muži úspěšně našli způsoby, jak odlévat rychleji a dosáhnout lepší povrchové úpravy, jak je vidět na mnoha dnešních výrobcích. vysokotlaké lití.

Historie tlakového lití je sice krátká, ale tento proces se od dob nízkotlakého vstřikování, kdy se používaly omezené kovy jako olovo, cín a další varianty, hodně vyvinul. vzhledem k dlouhému přechodu tohoto procesu můžeme zatím konstatovat, že tlakové lití se prosadilo a bude se dále zdokonalovat.

Užitečný prvek

Hliník je třetím nejúrodnějším prvkem na Zemi, protože je neuvěřitelně univerzální a lze z něj vyrobit celou řadu rozmanitých a užitečných výrobků, které jsou známé jako tzv. tlakové lití hliníku. Tento proces zahrnuje tavení hliníkové slitiny, která se zahřívá až na 1400 stupňů Fahrenheita. Roztavená hliníková slitina se nalije do formy pro tlakové lití, dokud není zcela zaplněna. Po ochlazení hliníkového materiálu v nástroji pro tlakové lití je tento materiál odstraněn vyhazovacím systémem. Nejčastěji tento proces odlévání zahrnuje silové lakování, eloxování, leštění a broušení, aby byl výrobek plně funkční.

V čem se liší

Na stránkách tlakové lití hliníku díly tohoto druhu jsou ve srovnání s ocelí ještě pevnější. Abyste se ujistili o kvalitě dílů odlévaných pod tlakem, je důležité vypracovat protokol DFM již při navrhování a předem zkontrolovat případné problémy. Ty hrají zodpovědnou roli vůči konečnému výrobku. Montáž a testování hotových výrobků se provádí za účelem maximalizace produktivity a zajištění získání uspokojivého výstupu. Proces inženýrství musí být spolehlivý a hospodárný, aby odpovídal různým klientům i jejich požadavkům.

Při postupu označovaném jako tlakové lití gravitační silou se forma, které se navíc říká "matrice", vyrábí z vysoce kvalitní oceli a může být použita mnohokrát. To znamená, že nástroje pro tlakové lití jsou velmi drahé v porovnání se spotřební formou "na jedno použití". Mezistupeň využívá polostálé formy, které jsou vyrobeny ze sádry nebo šamotové hlíny či pískové odlévací formy, které by mohly být použity opakovaně pro omezený počet odlitků. Při tomto postupu je jedním z nejoblíbenějších produktů pro tlakové odlitky litina, ocel a také tepelně odolné slitiny železa.

Aby se zabránilo tomu, že ocel zůstane v odlévací formě, může být forma opatřena vnitřním povlakem z křídy, hlíny nebo kostního popela s vodním sklem jako pojivem. Tato směs by mohla být na nástroj nanesena pomocí, čištěním nebo ponořením. U snadných odlitků by se zkapalněná ocel mohla shromáždit nahoře.

Měla by být vyvinuta tak, aby umožňovala rychlé proudění zkapalněné oceli bez narušení přímo do všech součástí zápustky. U ocelí se sníženým tavicím cílem se zápustka v některých případech zahřívá, aby se zastavilo předčasné tuhnutí, a také u ocelí s vysokým tavicím faktorem může být nutné zápustku po každé licí operaci synteticky ochladit.

Vysoký produkt tlakového lití je v porovnání s odlitky z písku levnější, ale. nástroje pro tlakové lití hliníku je dražší než forma na odlévání do písku a je třeba vytvořit maximální počet odlitků, aby byl postup spolehlivý.

Výhody procesu tlakového lití

1), Velmi vysoké výrobní rychlosti jsou možné, u typu studené komory 75 až 150 jednotek za hodinu a u typu horké komory 300 až 350 jednotek za hodinu.

2), lze udržet vysokou přesnost kontroly rozměrů, u zinku lze snadno dosáhnout tolerance +/- 0,075 mm do velikosti 25 mm a +/- 0,025 mm pro každých dalších 25 mm.

3), tenký profil lze odlévat; za příznivých podmínek je minimální tloušťka odlitku asi 0,5 mm pro zinek a 0,8 mm pro hliníkovou slitinu.

4), lze dosáhnout povrchové úpravy 1250 mikrometrů R.M.S, čímž se zlepší vzhled a minimalizují dokončovací operace.

5), Detaily lze úspěšně reprodukovat s vysokou mírou přesnosti.

6), Die Casting umí zachovat svou přesnost a užitečnost po dlouhou dobu, umírá životnost pro zinkové slitiny je kolem 0,2 milionu, tlakové lití formy životnost pro hliník může splnit až 0,1 milionu krátký.

7), Pro hromadnou výrobu je tlakové lití velmi ekonomické díky eliminaci obrábění a výroby forem, což vede k úspoře práce a času.

8), Vzhledem k rovnoměrnosti tloušťky stěny je při tlakovém lití potřeba méně materiálu než při lití do písku a při CNC obrábění dílů.

Nevýhody tlakových odlitků

1), Vysoké náklady na použité zařízení a matrice vyžadují dostatečně velké množství, aby bylo možné ekonomicky konkurovat jiným procesům, U tlakového lití se za minimální ekonomické množství považuje 5000-20 000 kusů na výrobní dávku.

2), dochází k rychlému poklesu životnosti zápustek s rostoucí teplotou kovu.

3), V některých případech dochází k nežádoucímu chladicímu účinku na kov.

4), Kovy s vysokým koeficientem kontrakce musí být co nejdříve odstraněny z formy, protože forma se nemůže smršťovat s odlitkem.

5), existuje určité omezení tvaru odlitků a proces není přizpůsoben výrobě velkých odlitků, zatím je maximální velikost odlitku 10 kg u zinku a 30 kg u hliníku.

6), Tlakové odlitky obvykle obsahují určitou pórovitost způsobenou zachycením vzduchu.

7), Tlakové lití bylo do značné míry omezeno na slitiny neželezných kovů s nízkým bodem tání.

8), povrchová úprava, jako je eloxování, stále není lepší volbou pro výrobky z hliníkového tlakového lití.

Pokud máte nějaký projekt, který potřebuje zinek, hořčík nebo hliník tlakové lití formy / nástroje výrobní společnost? Můžete nás kdykoli kontaktovat.