Michigan je domovem silného zpracovatelského průmyslu, zejména v oblasti vstřikování plastů. Tento proces má široké uplatnění při výrobě vysoce přesných výrobků v průmyslových odvětvích, jako je automobilový průmysl, zdravotnické vybavení, elektronika a balení. Společnosti zabývající se vstřikováním plastů se sídlem v Michiganu si mezi firmami z celého světa vybudovaly pověst spolehlivých a inovativních společností.

Kromě toho tyto společnosti zabývající se vstřikováním plastů v Michiganu poskytují rozsáhlý seznam služeb v závislosti na požadavcích výrobce, od rychlého prototypování a výroby nástrojů až po velkosériovou výrobu. V tomto článku uvedeme některé z nich. přední výrobci vstřikování plastů v Michiganu regionu a služeb, které nabízejí.

1. Hi-Tech Mold & Engineering

Hi-Tech Mold & Engineering je rodinný výrobce druhé generace, který vyrábí a provozuje plastové vstřikovací formy a produkty, se sídlem v Mendonu, Michigan, sloužící průmyslu od roku 2004. 1994. Jako přední výrobce plastových forem se společnost zaměřuje na kreativitu, efektivitu a vysoce kvalitní výrobky.

Integrované služby v oblasti vstřikování plastů

Společnost Hi-Tech Mold & Engineering poskytuje různá řešení vstřikování plastů pro různá průmyslová odvětví, včetně automobilového, leteckého a kosmického průmyslu, zdravotnických prostředků a elektrických vozidel. Jejich inovativní technologie spolu s více než 30 lety zkušeností jim umožňují poskytovat efektivní služby pro splnění cílů klientů v oblasti vývoje produktů a výroby.

Jejich nabídka služeb vstřikování plastů zahrnuje:

- Vstřikování a lisování: To nejlepší z obou, vstřikování a lisování, přizpůsobené pro složité konstrukce a komplexní geometrie.

- Plynové asistenční tvarování: Strategie vývoje procesu, jejímž cílem je snížit množství materiálu a hmotnost dílu, ale zároveň zvýšit jeho pevnost a nosnost.

- Vkládání výlisků: Proces zabudování kovu nebo jiných materiálů do plastového dílu v jednom záběru za účelem zlepšení jeho tuhosti a dalších vlastností.

- Nízkotlaké lisování: Používá se na tenké a složité díly, které by neměly být ve fázi zpracování vystaveny vysokému tlaku.

- Inteligentní fóliové výlisky: Pomocí pružné fólie se vyrábějí tenké a složitě tvarované díly s nízkou spotřebou materiálu.

Advanced Tech Center for Precision Manufacturing.

Společnost využívá nejmodernější a automatizované systémy, které zajišťují efektivitu a kvalitu. Provádíme zde zkoušení a ověřování forem pomocí nejlepších technologií: Core Back, Coining a Injection-Compression Molding. Tyto podmínky inovací nám umožňují systematicky odpovídat nejvyšším požadavkům odvětví a očekáváním zákazníků.

Odbornost a globální dosah

Společnost Hi-Tech Mold & Engineering se etablovala jako firma, která dokáže s vysokou profesionalitou realizovat i ty nejsložitější programy. Nabízíme kompletní řešení pro všechny fáze vývoje výrobků, od malých balíčků nástrojů až po rozsáhlé platformy pro vozidla. Dosažením globální afilace umožňuje klientům kompletní servis, ekonomická řešení a efektivní realizaci projektů.

Certifikace a zajištění kvality

Jejich závazek ke kvalitě je podložen průmyslovými certifikacemi, včetně IATF 16949, AS9100D a ISO 9001:2015 odráží závazek neustále zvyšovat efektivitu a kvalitu vyráběných produktů. Ať už potřebujete navrhnout a vyrobit nový výrobek, nebo zdokonalit stávající výrobek, potřebujete společnost Hi-Tech Mold & Engineering - vždy včas a na první dobrou.

Pokud hledáte firmy na vstřikování plastů v blízkosti Michiganu pro vstřikování plynu nebo vstřikování vložek, pak vám doporučujeme, abyste se s nimi spojili, aby zkontrolovali váš projekt a nabídli vám cenu.

2. Ironwood Plastics

Ironwood Plastics začala v 1979 a získala pověst strojírenské společnosti s vysokými standardy výrobních schopností. Její dva závody se nacházejí ve městech Ironwood ve státě Michigan a Two Rivers ve Wisconsinu. Jako vedoucí společnost na trhu vstřikování plastů neztrácí ze zřetele svůj cíl, kterým je neustálé poskytování špičkové kvality zákazníkům prostřednictvím nejmodernějších inženýrských a výrobních postupů.

Schopnosti a odbornost

Společnost Ironwood Plastics vyvinula širokou škálu řešení pro vstřikování plastů na zakázku, která řeší různé potřeby. Jejich inženýrský personál využívá nejmodernější technologie a standardy v oboru a je schopen přesně zvládnout jednoduché i složité operace vstřikování. Ať už pro svůj projekt požadujete malou nebo velkou výrobu, mají zkušenosti, které nám pomohou splnit váš cíl.

Investice do špičkového vybavení a neustálé školení zaměstnanců nám umožňují zvládnout širokou škálu lisovacích technik, včetně:

- Vstřikování na zakázku: Jejich hlavní kompetencí je poskytování přesných lisovaných výrobků pro automobilový průmysl, zdravotnické přístroje, spotřební zboží a mnoho dalších.

- Sekundární služby: Společnost disponuje celou řadou sekundárních operací, jako je montáž, zdobení a testování, aby zajistila přísnou kvalitu konečných výrobků.

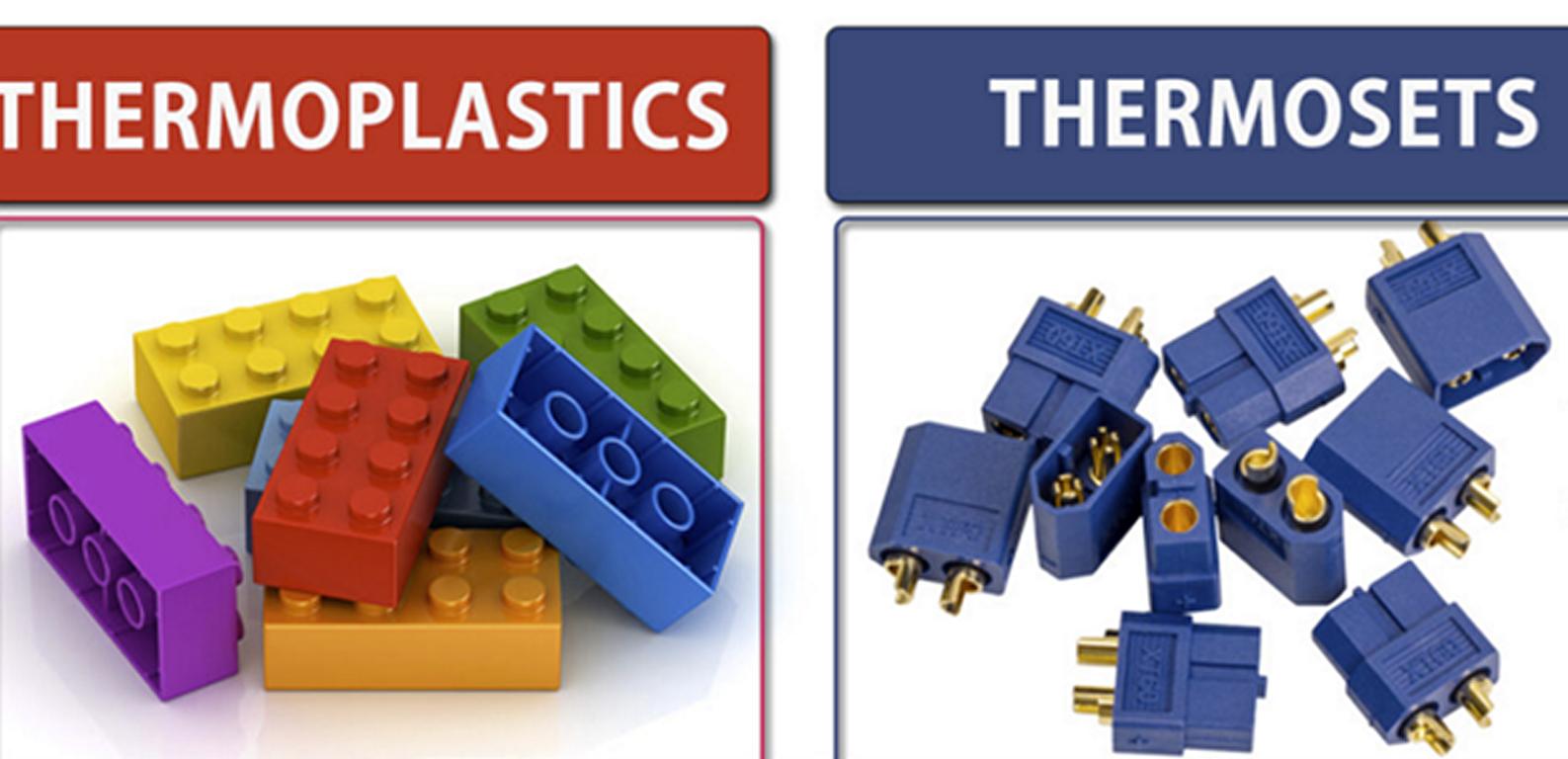

- Pokročilá manipulace s materiály: Vyrábějí všechny běžné termoplasty i vysoce výkonné polymery, takže vždy najdeme ideální řešení pro váš konkrétní výrobek.

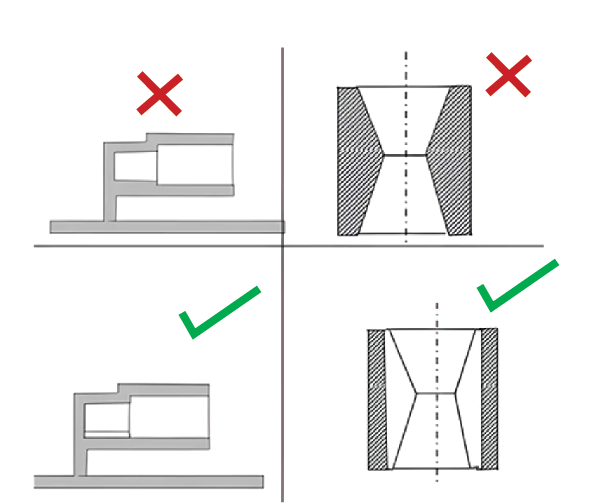

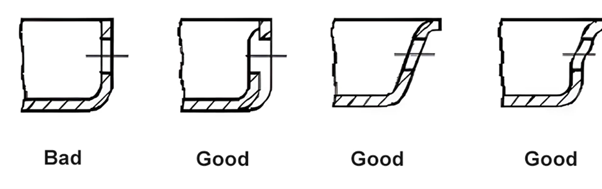

- Složité konstrukce forem: Řešení obtížných výtvorů, které by vyžadovaly složité techniky tvarování.

Společnost Ironwood Plastics si uvědomuje, že její hlavní předností je profesionální inženýrství spojené se zkušenostmi a profesionalitou. Nabízí vynikající vztahy se zákazníky a zajišťuje poskytování služeb, které splňují technické požadavky klientů a zároveň pomáhají vytvářet udržitelnou obchodní hodnotu.

Ideální místa pro umístění služby

- Sídlem společnosti je Ironwood v Michiganu.

1235 Wall Street, Ironwood, MI 49938

Telefon: 906 932 5025

- Two Rivers, divize Wisconsin

P.O. Box 2800, Two Rivers, Wisconsin 54241

Telefon: 920 793 3060

Tato místa nám umožňují oslovit zákazníky v Severní Americe a dalších částech světa s rychlými dodacími službami a bezplatnou péčí o zákazníky.

Certifikace kvality a dodržování předpisů

Pyšní se certifikacemi ISO 9001 a IATF 16949:2016, které potvrzují dodržování standardů řízení kvality ve společnosti. Kromě toho společnost zahrnuje také standardy, jako je MAPP Manufacturing Alliance, ITAR atd.

Jako člen skupiny společností CTB, která je celosvětovým dodavatelem řešení v oblasti zemědělských a potravinářských zařízení, máme dobré předpoklady pro rozšíření našich odborných znalostí a držení kroku s nejnovějšími výrobními technologiemi.

Společnost Ironwood Plastics je nejen vstřikovacím lisem, ale také strategickým spolupracovníkem, který poskytuje inovativní technická řešení a vynikající přesnost. Pokud potřebujete navrhnout nový výrobek nebo vylepšit ten stávající, mají všechny potřebné zdroje a zkušenosti, aby vám vyhověli.

Pokud hledáte firmy na vstřikování plastů v Michiganu, které poskytují montáž výrobků, speciální materiál vstřikovacích dílů, můžete o nich přemýšlet pro svou referenci nebo je použít pro citaci vašeho projektu.

3. MMI Engineered Solutions

MMI Engineered Solutions je komplexním poskytovatelem řešení pro aplikace OEM, který navrhuje a vyrábí lehká řešení s nižšími náklady a vyšším výkonem. Zaměřujeme se na pokročilé kompozity a technické pryskyřice a dodáváme výjimečné komponenty a sestavy pro vysoce výkonné aplikace v automobilovém a leteckém průmyslu a na trzích s manipulačními materiály.

Jejich hlavní specializací je inženýrství, výroba nástrojů a výroba, aby s pomocí technologického pokroku přinesly ty nejlepší návrhy.Nabízíme produkty, které pomáhají inženýrům a výrobcům řešit jejich nejobtížnější problémy. Ať už se jedná o vstřikování plastů vyfukováním nebo využití pokročilých materiálů ve výrobcích, společnost nabízí to nejlepší, pokud jde o výkon ve všech fázích výroby.

Základní služby:

- Vstřikování a vyfukování: Přesné termoplastické komponenty a díly a podsestavy.

- Řešení pro manipulaci s materiálem: Specializace na kompozitní a technické pryskyřice nové generace pro aplikace při manipulaci s materiálem.

- Nástroje: Nástrojové centrum, které dokáže navrhnout a vyrobit sofistikované formy přímo ve firmě a v krátkém čase.

- Návrhářské služby: Díky tomu, že náš konstrukční tým pracuje s 3D softwarem, Moldflow a analýzou FEA, můžeme nabídnout kreativnější řešení.

Globální přítomnost a lokality:

- Sídlo společnosti: Saline, Michigan, USA

- Další místa: Troy, MI, Warren, MI, Monterrey, Mexiko

Další schopnosti:

- Vlastní nástroje: Krátké dodací lhůty a lepší konkurenční postavení.

- Podpora designu: Nástroje CAD, Moldflow a FEA jako účinné nástroje pro řešení problémů.

- Proces APQP: Znalost DFMEA/PFMEA, kontrolních plánů a načasování projektů.

Společnost MMI Engineered Solutions je na základě své historie úspěšného vývoje a dodávek vysoce výkonných řešení i nadále lídrem na trhu OEM a nabízí nástroje a podporu nezbytnou pro řešení důležitých konstrukčních a výrobních problémů.

Pokud hledáte plastové vstřikovací firmy v mém okolí v Michiganu, které poskytují služby v oblasti výroby vstřikovacích nástrojů, vstřikování vyfukovaných plastů nebo designu, můžete o nich přemýšlet jako o referenci nebo je požádat o cenovou nabídku vašeho projektu.

4. Jimdi Plastics

Jimdi Plastics je lídrem v oboru, který nabízí pokročilé vstřikování plastů a vkládání výlisků služby. Byla založena v roce 1997, v Allendale ve státě Michigan. Hlavním předmětem činnosti je poskytování přesných vstřikovaných dílů a sestav pro široké spektrum průmyslových odvětví po celém světě. Díky těmto principům spolupracuje se zákazníky z automobilového průmyslu, výroby spotřebního zboží, zdravotnických prostředků a mnoha dalších odvětví a poskytuje obchodní řešení pro globální trh.

Základní schopnosti

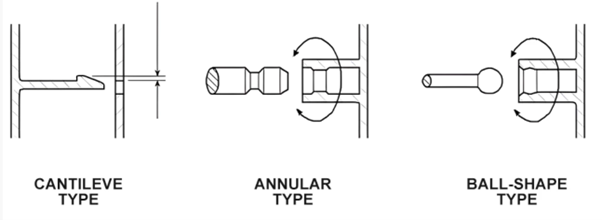

- Vstřikování: Zahrnují 16 lisů o hmotnosti 110 až 1 100 tun, které umožňují nízkoobjemovou až velkoobjemovou výrobu. Kromě toho používají různé typy materiálů a poskytují specifické služby, jako je lisování vložek a přetlačování.

- Nástroje: Za vaše nástroje přebíráme plnou odpovědnost od návrhu až po vyzkoušení. Máme dobré zdroje v místních i zahraničních nástrojárnách, takže můžeme nabídnout vysoce kvalitní hliníkové nástroje a prototypy.

- Strojírenství: Jejich profesionální konstruktéři společně s klienty určují správné materiály, které je třeba použít, a nejvhodnější techniky vstřikování. Kromě toho pomáhají zákazníkům s celou řadou služeb, počínaje výrobou prototypů a konče službami po ukončení životnosti.

- Montáž a sekundární operace: Technologie montážních linek zahrnují automatické i ruční montážní stanice a také sonické svařování, sítotisk, tamponový tisk a laserové leptání.

Závazek společností ke kvalitě

Vedení společnosti Jimdi Plastics si uvědomuje, že kvalita je výsledkem cílevědomého přístupu a tvrdé práce. Přísně dodržují certifikační normy ISO, aby uspokojili zákazníka vysoce kvalitními díly.

Proč si vybrat společnost Jimdi Plastics?

- Široký rozsah tisku: Integrace 16 tiskových strojů jim umožňuje relativně snadno pracovat s různými objemy výroby.

- Inovativní řešení: Díky použití progresivních technologií lisování a materiálů jsme schopni uspokojit potřeby zákazníků.

- Podpora od začátku do konce: Nabízí kompletní výrobní služby od návrhu a konstrukce výrobku až po jeho montáž a sekundární operace.

- Globální dosah: Dodávají cenově výhodné vstřikované díly, které umožňují jejich klientům dosáhnout cílů na mezinárodním trhu.

Pokud hledáte vstřikování plastů v mém okolí v Michiganu, která poskytuje výrobu nástrojů, lisování vložek, montáž výrobků a inženýrské služby, můžete o nich uvažovat jako o referenci nebo je požádat o cenovou nabídku vašeho projektu.

5. PTI Engineered Plastics

PTI Engineered Plastics, Inc. je předním výrobcem plastů a plastových komponentů a sestav v Michiganu - USA. Za více než tři desetiletí své činnosti se PTI zaměřila na různá průmyslová odvětví, jako je zdravotnictví, obrana a letectví a další. Díky své preciznosti a kreativitě je dnes PTI ceněným dodavatelem firem, které hledají kvalitní plastové výrobky.

Základní schopnosti

- Vstřikování plastů: PTI poskytuje služby od jednoho prototypu až po velkosériovou výrobu. Pro prototypové a výrobní účely, pro malosériovou výrobu nebo smluvní výrobu PTI vyrábí vysoce kvalitní díly podle nejvyšších standardů.

- Vlastní nástroje: Kvalita začíná u nástroje. Společnost PTI má více než 30 let zkušeností s výrobou forem a využívá nejmodernější technologie k vytváření přesných forem pro své výrobce nástrojů. Tato vlastní schopnost se přímo promítá do krátkých dodacích lhůt a schopnosti poskytovat kvalitní formy používané při výrobě vašich dílů od vývoje až po dokončení.

- Vytváření prototypů: Společnost PTI vám poskytne díly pro testování a ověřování designu prostřednictvím služeb vstřikování prototypů. V některých scénářích použití dílů s malým množstvím může stejný prototypový nástroj sloužit jako první výrobní série, což urychluje a zlevňuje uvedení dílu na trh.

- Lisování v čistých prostorách: Vzhledem k rostoucí poptávce po čisté výrobě v lékařském a leteckém průmyslu zvýšila společnost PTI svůj počet Čistý prostor třídy 8 prostoru na více než 10 000 stop. Rozšíření zvyšuje kapacitu společnosti PTI pro výrobu dílů bez kontaminace a je v souladu s normami ISO 13485.

- Průmyslový design: Skupina PTI Industrial Design Group přímo spolupracuje s klienty na vývoji nápadů na vyrobitelné produkty. Jejich přímá interakce s inženýry a specialisty na výrobu nástrojů omezuje proces pokusů a omylů, který je charakteristický pro lisování plastů, a urychluje tak přechod od návrhu k výrobě.

Klíčové obsluhované trhy

- Lékařská péče: Společnost PTI splňuje požadavky normy ISO 13485, a proto nabízí díly pro použití v lékařských zařízeních, která vyžadují přesnost a výkon. Ať už se jedná o chirurgické nástroje, diagnostické přístroje nebo implantáty, společnost PTI zaručuje, že všechny díly splňují regulační požadavky.

- Obrana/letecký a kosmický průmysl: Společnost PTI nabízí speciální vstřikované výrobky, které odpovídají požadavkům obranného a leteckého trhu. Jejich lisování v čistých prostorách a pokročilá manipulace s materiály jim umožňují splnit i ty nejnáročnější technologické požadavky.

- Spotřební zboží: Společnost PTI nabízí trhu se spotřebními výrobky robustní a cenově konkurenceschopné výlisky pro běžné použití.

Proč si vybrat PTI Engineered Plastics?

- Odborné znalosti a zkušenosti: Společnost PTI má více než třicetileté zkušenosti, které jí umožňují nabízet technické znalosti při realizaci náročných projektů lisování v různých průmyslových odvětvích.

- Pokročilá kapacita čistých prostor a lisování: Společnost zvětšila velikost lisovacích prostor třídy 8 Cleanroom a je vybavena tak, aby byla co nejpružnější a splňovala nejpřísnější požadavky na neopreny pro lékařské a letecké použití.

- Podpora od začátku do konce: Jako společnost zabývající se koncepcí a návrhem, výrobou nástrojů a výrobou nabízí PTI komplexní řešení, které zaručuje kvalitu a krátké dodací lhůty.

Pokud hledáte společnosti zabývající se vstřikováním plastů v Michiganu, které poskytují vstřikování plastů pro lékařské účely, výrobu prototypů a služby průmyslového lisování, můžete o nich přemýšlet a požádat je o cenovou nabídku vašeho projektu.

6. Mdbio

Jako společnost vyrábějící plastové formy s vynikající pověstí v oboru zdravotnických prostředků se společnost Medbio LLC specializuje na přesná řešení, inovace a přesnost. Výrobci forem ve společnosti Medbio mají přístup k moderní nástrojárně a zaměstnávají odborné konstruktéry forem, kteří mohou vyvinout výrobní formy třídy SPI, jež nejlépe vyhovují specifickým požadavkům zákazníka.

Základní schopnosti

Pokročilý návrh a konstrukce nástrojů

Společnost Medbio může navrhovat nástroje pomocí nejpokročilejšího softwaru pro návrh forem a analýzu toku na trhu. Jejich tým zkušených inženýrů zahrnuje reverzní inženýrství a 3D modelování formy, aby se zvýšila tvarovatelnost a integrita nástroje spolu s výkonem dílu. To zaručuje, že každý vyvinutý nástroj bude mít nejlepší výrobní proces i nejlepší kvalitu výrobků.

Animace funkce formy

Společnost Medbio má animovaná videa funkcí forem s využitím nejmodernějšího softwaru CAD. Tyto animace zobrazují otevírání, zavírání a fungování formy při různých operacích, jako je boční působení, vícestupňové vyhazování a také společné vstřikování. Pomáhají zákazníkům při provádění podrobných revizí návrhu a zároveň výrazně usnadňují proces vytváření formovacích týmů.

Vysoce přesné lisy

V Medbio se používá vysokorychlostní obrábění a vertikální obráběcí centra pro lepší detailnost při vytváření forem. Jejich strojní vybavení zahrnuje:

- Vertikální obráběcí centra Milltronics VM20 pro jemnější práci.

- Tyče pro obráběcí centrum pro vysokou rychlost a přesnost.

- Formy pro vysoce přesnou výrobu zápustek Mitsubishi EX22

- Stroje Sodick s přesností při řezání drátu a vrtání hlubokých otvorů

Vlastní řešení nástrojů

Společnost Medbio nabízí svým klientům vlastní nástroje od návrhu formy až po výrobu nástrojů, které zkracují dobu výroby a zvyšují její kvalitu. Díky svému zaměření na přesné nástroje může zaručit rychlejší a efektivnější realizaci velmi detailních projektů.

Učňovský program:

Společnost Medbio se zavázala k rozvoji budoucích profesionálních výrobců forem prostřednictvím akreditovaného učňovského programu, který je poskytován s podporou společnosti Ministerstvo práce USA a Kalamazoo Valley Community College. Zamýšlený program kombinuje přednášky s praktickou výukou a technickými dovednostmi, které jsou potřebné při výrobě nástrojů pro zdravotnická zařízení.

Obsluhovaná odvětví

Průmysl zdravotnických prostředků:

Společnost Medbio, která se zaměřuje na výrobu přesných forem pro lékařské aplikace, ví, že takové podnikání znamená splnění vysokých požadavků na předpisy a kvalitu ve zdravotnictví. Vyrábí nástrojová řešení, která zaručují kvalitu a výkon těchto životně důležitých zdravotnických prostředků.

Spotřební zboží:

Společnost Medbio také nabízí řešení nástrojů pro spotřební výrobky, které zákazníkům nabízejí rozumná řešení forem. Jejich služby umožňují klientům dosáhnout jejich výrobních potřeb a očekávání, jak se očekává na konkurenčním spotřebitelském trhu.

Proč si vybrat Medbio?

- Odborný design a inženýrství: Společnost Medbio využívá rozsáhlých zkušeností v oblasti konstrukce forem a pokročilých technologií, aby mohla nabídnout přesná a kvalitní řešení nástrojů pro zdravotnické prostředky a další spotřební výrobky.

- Moderní výroba: Společnost Medbio disponuje nejmodernějšími obráběcími stroji, které zajišťují, že každá vyrobená forma je perfektní pro vaše výrobky a je dodávána s vysokorychlostní přesností obrábění jako průmyslový standard.

- Inovativní přístup: Společnost využívá nejmodernější technologie ve všech oblastech, od modelování až po animaci funkce forem, a zaručuje tak jedinečná řešení bez ohledu na to, jak je projekt složitý.

- Závazek ke kvalitě: Společnost Medbio je držitelem certifikátů kvality ISO a zavazuje se k preciznímu provedení každého projektu.

Kontaktovat společnost Medbio

Sídlo společnosti:

5346 36th Street Southeast, Grand Rapids, Michigan 49512

Telefon: Telefon: 616 245 0214 | Fax: 616 245 0244

Kancelář města Clinton Township

Telefon: (586) 954-2553

Kancelář Orchard Park:

Telefon: (716) 662-8550

Webové stránky: www.medbiollc.com

Pokud hledáte společnosti zabývající se vstřikováním plastů v Michiganu, které poskytují vstřikování plastů pro lékařské účely a odborné konstrukční a inženýrské služby, můžete o nich přemýšlet a požádat je o cenovou nabídku vašeho projektu.

7. Westfall Technik, LLC

Westfall Technik, LLC je špičkou v oboru vstřikování plastů, která nabízí špičkové nástroje a kvalitní zakázkové výrobky. Společnost Westfall Technik se sídlem v Tempe v Arizoně má rozsáhlou klientelu z různých průmyslových odvětví, mezi něž patří letecký, zdravotnický, automobilový, spotřební, elektronický a průmyslový průmysl. Společnost na sebe pohlíží jako na ekologicky uvědomělou společnost a je dodavatelem pro výrobce, kteří potřebují přesnost, rychlost a inovativní řešení v oblasti vstřikování plastů.

Schopnosti

Vstřikování na zakázku

Společnost Westfall Technik je odborníkem na výrobu vysoce přesných a jemně tolerantních dílů prostřednictvím řady procesů lisování, jako jsou např. mikrovstřikování a vstřikování více výstřiků. Společnost si vybudovala pověst spolehlivé výrobní kapacity, která umožňuje zákazníkům získat komponenty splňující jejich nejvyšší požadavky.

Pokročilá nástrojová řešení

Kromě toho společnost Westfall Technik díky konstrukci nástrojů a technologiím výroby nástrojů zaručuje, že každá forma je vytvořena podle nejvyšších standardů. Konstrukční oddělení společnosti používá nejnovější Technologie CAD a 3D modelování vymyslet nejvýkonnější formy, a tím zkrátit dobu uvedení na trh a celkové výrobní náklady.

Odborné znalosti v oblasti mikroformování

Společnost Westfall Technik je známá svou schopností vyrábět díly pomocí mikrotvarovek; relativně malé a složité.

Obsluhovaná odvětví

- Automobilový průmysl

- Zdravotnické prostředky

- Spotřební zboží

- Elektronika

- Letectví a kosmonautika

Proč si vybrat společnost Westfall Technik?

- Komplexní služby: Společnost Westfall Technik nabízí kompletní škálu řešení od návrhu a výroby nástrojů až po konečnou montáž podle požadavků na vstřikování plastů.

- Pokročilé technologie: Společnost dále používá nejmodernější technologie, aby zajistila přesnost a kvalitu procesu od výroby formy až po distribuci konečného výrobku.

- Závazek udržitelnosti: Společnost Westfall Technik si jako organizace dala za cíl minimalizovat dopady na životní prostředí při výrobě a distribuci.

- Zkušený tým: Společnost disponuje týmem inženýrů a konstruktérů, kteří jsou dostatečně zkušení na to, aby překonali jakékoli komplikace při lisování.

Kontaktní údaje

Umístění

9280 S. Kyrene Rd, Suite 106

Tempe, AZ 85284

Telefon: +1 (702) 829-8681

E-mail: solutions@westfalltechnik.com

Pracovní doba

Po - Pá: 8:00 - 18:00 hod.

Pokud hledáte firmy na vstřikování plastů v Michiganu, které poskytují dvojité vstřikování, a služby mikrovstřikování, můžete o nich přemýšlet a využít je k ocenění vašeho projektu.

8. Nedostatky podniků

Lacks Enterprises je jedničkou v oboru povrchových dekorací již více než 10 let. 60 let. Změnil způsoby, jakými designéři koncipují součásti interiéru a exteriéru vozidel. Posláním společnosti Lacks je poskytovat inovativní, dokonalá a udržitelná řešení. Jejich vynikající produkty, jako např. Tessera® 3-D textura a Spinelle™ kovová povrchová úprava umožňují konstruktérům rozvíjet flexibilitu v širokém spektru automobilových konstrukcí.

Základní schopnosti

Výzdoba interiéru:

Společnost Lacks představila novou řadu z pravého kovu a chromu. Společnost nabízí prakticky nekonečnou škálu textur a barev pro obložení interiéru. Společnost také pomáhá při rozlišování na úrovni čalounění, aby pomohla výrobcům automobilů zlepšit vzhled interiérů automobilů.

Dekor exteriéru:

Systémy dekorací exteriéru společnosti Lacks nejsou pouhými dekoracemi, ale přinášejí inovace do automobilového průmyslu. Jejich výrobky, od mřížek po aplikace, zvyšují atraktivitu vozidla a zároveň nabízejí řešení funkčních aspektů, jako je aerodynamika.

Řešení pro lehká kola:

Společnost Lacks dodává sestavy a díly lehkých kol a pomáhá konstruktérům automobilů vytvářet nové představy o možnostech. Jejich technologie kol se používá nejen ke zvýšení výkonu vozidel, ale také k jejich úspornějšímu provozu díky nižší hmotnosti.

Technologie uhlíkových vláken:

Chybí Kola z uhlíkových vláken™ nabízejí vysoký výkon a svobodu designu. Jejich výrobky se používají především v automobilovém průmyslu a vyznačují se nízkou hmotností a zároveň pevností.

Inovace posledních let a lídři na trhu

- Akvizice společnosti Forgeline Motorsports: Nedávná koupě společnosti Forgeline Motorsports společností Lacks je začátkem nové generace v oblasti výkonu kol i jejich výroby. Tato akvizice pomáhá společnosti Lacks upevnit její pozici lídra na trhu vysoce výkonných kol.

- Vysoce výkonná kola pro Dodge: Lacks byl vybrán Dodge vybavit nejrychlejší sériový vůz na světě Chybí Carbon Fiber™ kola, aby dokázala, že je nejlepší v oblasti precizně zkonstruovaných vysoce výkonných automobilových komponentů.

- Konstrukce elektrických vozidel s Lucid Motors: Lacks se významně podílel na řešeních společnosti Lucid pro její kola. vlajkovou loď mezi elektromobily, model Lucid Air, což je přímá výzva pro Mercedes, BMW a další automobilové giganty.

Globální dosah

Společnost Lacks působí v celosvětovém měřítku a má závody na klíčových trzích automobilového průmyslu.

Lokality

Sídlo společnosti: Grand Rapids, MI, USA

Chybí Evropa: Mnichov, Německo

Chybí Japonsko: Tokio, Japonsko

Chybí Jižní Korea: Soul, Jižní Korea

Chybí Spojené království: Oxfordshire, Velká Británie

Proč si vybrat společnost Lacks Enterprises?

- Inovace: Společnost Lacks působí na trhu již více než 60 let a stále inovuje automobilový dekor a výkonnostní průmysl.

- Přizpůsobení: Zatímco 3-D textury a vlastní povrchové úpravy, Lacks poskytuje klientům flexibilitu v designu, který není k dispozici v jiných společnostech.

- Globální přítomnost: Společnost Lacks působí v mnoha zemích, což znamená, že může pracovat s globálními klienty a zároveň zůstat relevantní pro trh dané země.

Pokud hledáte společnosti pro vstřikování plastů v blízkosti mě v Michiganu, které poskytují technologii uhlíkových vláken a služby v oblasti designu elektrických vozidel, můžete o nich přemýšlet a požádat je o cenovou nabídku vašeho projektu.

9. ADAC Automotive

ADAC Automotive je přední světovou společností v oblasti automobilového designu, inženýrství a výrobních řešení. Společnost ADAC Automotive poskytuje komplexní služby od vzniku nápadu až po finální výrobek, a to formou komplexního servisu, který se může pochlubit nejlepšími kvalita, kreativita a šetrnost k životnímu prostředí..

Schopnosti

Design a inženýrství:

Odborní konstruktéři a inženýři společnosti ADAC využívají nejmodernější skenovací a metrologické technologie pro dodávání udržitelných a precizních výrobků. Při navrhování koncepcí a vývoji výrobků zaručuje společnost ADAC výslednému výrobku podrobný a důkladný proces navrhování.

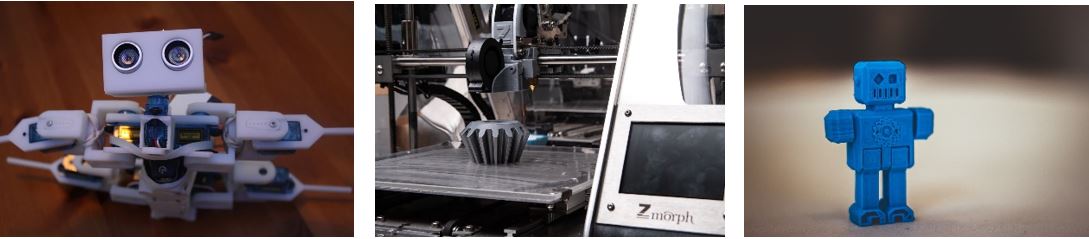

Aditivní výroba a rychlé prototypování:

Vyhněte se vysokým nákladům na nástroje tím, že se rozhodnete pro služby rychlého prototypování, které vytvářejí příležitosti pro malosériovou výrobu a mnoho revizí. Odborné znalosti společnosti ADAC v oblasti aditivní výroby pomáhají nabízet rychlé a nákladově efektivní nástroje, které posouvají vývojový cyklus výrobků kupředu a umožňují návrhům ožít.

Vstřikování:

ADAC v současné době vlastní více než 80 vstřikovacích lisů, které jsou mezi 240 a 1200 tun, nám umožňuje vyřešit jakýkoli problém. Schopnost společnosti vstřikovat plast pomáhá při velkosériové výrobě výrobků s vysokou přesností, pokud jde o tvar a velikost vyráběných dílů.

Přizpůsobení a povrchová úprava:

Lakování a zakázkové povrchové úpravy lze nabízet lakované nebo podle požadavků zákazníka, což dodává automobilovým komponentům ADAC vynikající estetický a haptický vzhled.

Integrace elektroniky:

Integrace elektroniky je skutečně silnou stránkou inženýrského týmu ADAC, který využívá inteligentní technologie, jako jsou senzory, aktuátory a osvětlení.

Kontrola kvality:

Kontrola kvality většiny výrobků vyvinutých ve společnosti ADAC je řízena v souladu s normami ISO, aby se dosáhlo kvalitního výstupu v celém výrobním procesu. To je podpořeno nejmodernějšími metrologickými nástroji a řadou kontrolních postupů pro zajištění kvality.

Obsluhovaná odvětví

- Automobilový průmysl

- Spotřební elektronika

- Letectví a kosmonautika

Proč si vybrat ADAC Automotive?

Komplexní řešení:

Společnost ADAC poskytuje kompletní služby na klíč v oblasti návrhu, výroby a integrace elektroniky od počátečního nápadu až po hotový výrobek. Tento hladký proces umožňuje v automobilovém průmyslu mnohem rychlejší uvedení výrobků na trh, zejména složitých dílů.

Pokročilé technologie:

Díky použití aditivní výroby, špičkového lisovacího zařízení a integrace elektroniky společnost ADAC zaručuje, že její výrobky jsou nejen pokročilé, ale také funkční podle nejnovějších technologických požadavků.

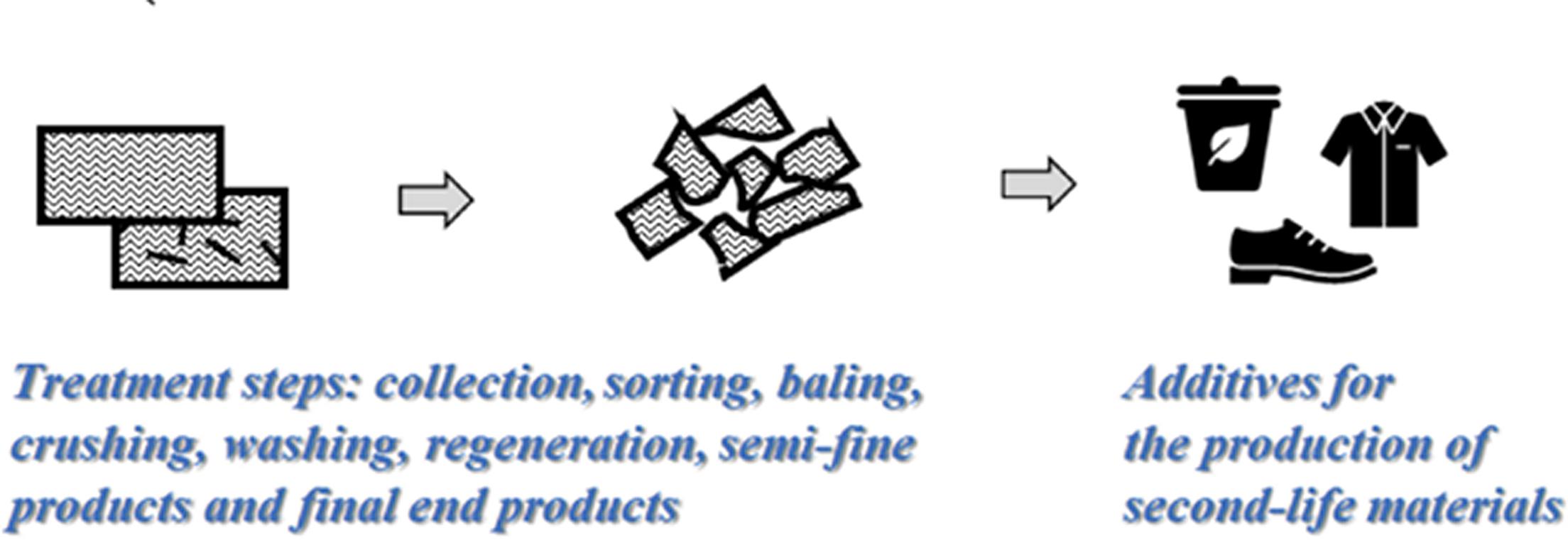

Závazek udržitelnosti:

Společnost ADAC se zaměřuje na udržitelnost ve všech aspektech svého výrobního procesu, od získávání materiálů až po samotné výrobky.

Zajištění kvality:

Společnost ADAC se zaměřuje především na vysokou kvalitu a s cílem dodávat vysoce kvalitní výrobky dodržuje přísné zajištění kvality a nabízí komplexní výsledky testování a ověřování.

Přizpůsobení a prototypování:

Společnost ADAC se zaměřuje na výrobu jedinečných výrobků a rychlých prototypů, které umožňují v krátkém čase doladit detaily výrobku.

Kontaktovat ADAC Automotive

Sídlo společnosti: 5690 Eagle Dr. SE, Grand Rapids, Michigan 49512

Telefon: (616) 957-0520

Pokud hledáte firmy na vstřikování plastů v Michiganu, které poskytují vstřikování plastů pro automobilový průmysl a vstřikování plastů pro letecký průmysl, můžete o nich přemýšlet a požádat je o nabídku vašeho projektu.

10. West Michigan Plastics

West Michigan Plastics Inc., se zabývá vstřikováním plastů a byla založena v roce 2006. 1986. Společnost se zaměřuje na přesné výrobky z plastů vyráběné na zakázku pro různá odvětví, jako je automobilový průmysl, zdravotnictví, státní správa a stavebnictví. Jako inovativní, na kvalitu a efektivitu orientovaná společnost spolupracuje se zákazníky, aby každému poskytla ten nejlepší výrobek.

Základní schopnosti

Kvalitní vstřikované výrobky

Společnost West Michigan Plastics je hrdá na to, že může nabídnout ty nejlepší lisované výrobky. Se zákazníky jejich tým spolupracuje na dosažení nejlepšího designu výrobku, určení správného materiálu a vytvoření přesných nástrojů, které vyhovují nejvyšším standardům. Každý jimi vyrobený výrobek prochází před uvedením na trh přísným procesem zajištění kvality.

Spolehlivé dodání

Jak již bylo zmíněno, díky použití automatizovaných pracovních buněk je jejich provoz nepřetržitý, což jim umožňuje rychle dodávat zakázky a plnit jak běžné požadavky, tak požadavky JIT. V souladu s naším posláním jsou dodávky rychlé a spolehlivé, aby splnily výrobní harmonogramy svých zákazníků.

Odvětví, kterým slouží

Poskytujeme služby v širokém spektru průmyslových odvětví, včetně:

Automobilový průmysl:

Naše výrobky zahrnují speciální plastové komponenty, obložení interiéru a konstruované plastové díly, které zvyšují výkon a snižují hmotnost vozidla.

Lékařská péče:

Vstřikování pro lékařské účely, které provádíme, je velmi přesné a splňuje všechny příslušné průmyslové normy. Zaměřujeme se na výrobu dílů pro lékařské přístroje, diagnostická zařízení a další související použití ve zdravotnictví.

Konstrukce:

Vyrábíme řadu vysoce pevných a otěruvzdorných plastů pro potřeby stavebnictví a výrobky pro stavební materiály a stavební zařízení.

Umístění a kontaktní údaje:

West Michigan Plastics, Inc.

5745 W. 143rd Avenue

Holland, MI 49423

Telefon: (616) 394-9269

Fax: (616) 394-5240

E-mail: info@wmiplastics.com

Pokud hledáte plastové vstřikování plastů společnosti v blízkosti mě v Michiganu, která poskytuje vstřikování plastů pro automobilový průmysl, aditivní výroby a prototypových služeb, můžete o nich přemýšlet a cotnact je do nabídky vašeho projektu.

Závěr

Michigan má bohatou skupinu zkušených společností zabývajících se vstřikováním plastů; poskytují různé služby a výrobky, které uspokojují četné potřeby mimo jiné v automobilovém, zdravotnickém a elektronickém odvětví. Tyto společnosti jsou známé svou přesností, kreativitou a schopností vyhovět potřebám zákazníků. Firmám, které potřebují služby vstřikování plastů, jsou tyto společnosti schopny poskytnout vynikající služby pro podniky v Michiganu.

Pro ty, kteří hledají řešení mimo Spojené státy, zejména v Číně, však platí, Sincere Tech je spolehlivým partnerem, který poskytuje kompletní sortiment lisovacích služeb za rozumné ceny. Společnost Sincere Tech působí na trhu již desítky let a poskytuje svým klientům kvalitní výrobky, a proto vám může pomoci získat výrobní řešení v Číně. Můžete se s nimi spojit, abyste se dozvěděli více o jejich produktech nebo o tom, jak vám mohou pomoci s vaším podnikáním.