Termoplastické elastomery nebo Materiál TPE je speciální typ semikrystalických vícefázových termoplastických materiálů, které mají vlastnosti elasticity pryžových polymerů a zpracovatelnosti termoplastických materiálů. Stejně jako většina termoplastických elastomerů neboli TPE se tyto materiály široce používají v mnoha průmyslových odvětvích včetně automobilového průmyslu a výroby zdravotnických zařízení. V tomto článku se budeme zabývat materiály TPE z hlediska chemického složení, výrobních technologií, tj. vstřikování, a místa v hierarchii polymerů. Kromě některých nejnovějších vývojových trendů se podíváme také na možnosti a nevýhody plastů TPE.

Co je to vstřikování TPE (termoplastického elastomeru)?

Vstřikování TPE je jednou z technik vstřikování, která zahrnuje tvorbu dílů z TPE vstřikováním materiálu technikou vstřikování taveniny. Tento postup je oblíbený, protože je rychlý, šetrný k životnímu prostředí a lze jím vyrábět tenké a pevné díly. Vstřikování TPE poskytuje flexibilitu při navrhování tolerancí a je ideální pro rozsáhlou automatizovanou výrobu. Proto je oblíbený v automobilovém průmyslu a spotřební elektronice.

Co jsou termoplastické elastomery (TPE)?

TPE jsou skupinou termoplastických elastomerů, které se vyznačují pružností podobnou pryži a zpracovatelností plastů. Při zahřívání lze tyto keramiky mnohokrát změkčit a lze je také mnohokrát zpevnit zahříváním s následným opačným procesem ochlazování, aniž by došlo ke škodlivým změnám. Poukazují na to, že právě tento aspekt je schopen odlišit materiál TPE od termosetové pryže. To usnadňuje jeho recyklaci a tvarování.

Proces tvorby TPE (termoplastického elastomeru)

Projděme si celý proces vzniku plastu TPE.

1. Příprava surovin:

Materiály TPE ve formě pelet se shromažďují a přivádějí do násypky, obvykle nad vstřikovacím strojem. Složky jsou spojeny do jedné pelety, což znamená, že jsou stejně účinné v každé fázi tváření a zahřívání. Díky tomu jsou výsledky vysoce předvídatelné a snižují se problémy s manipulací s materiálem v průběhu celého procesu.

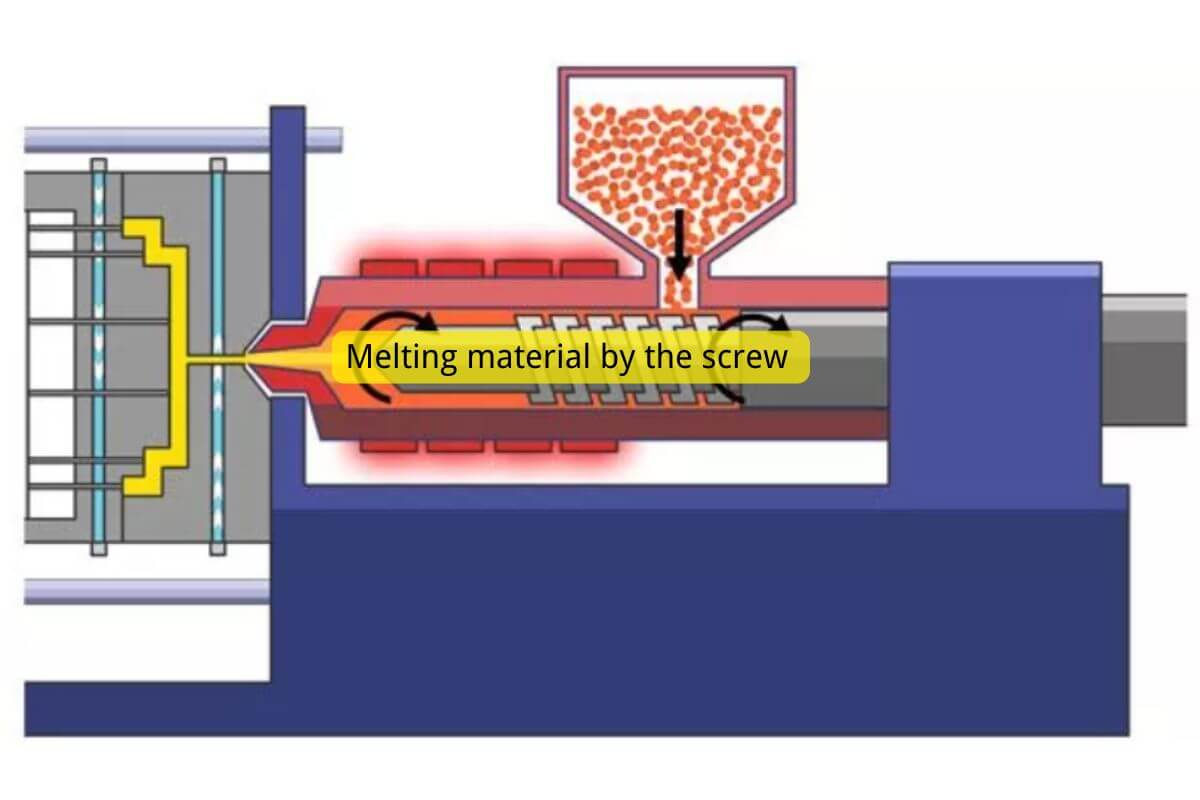

2. Fáze tavení

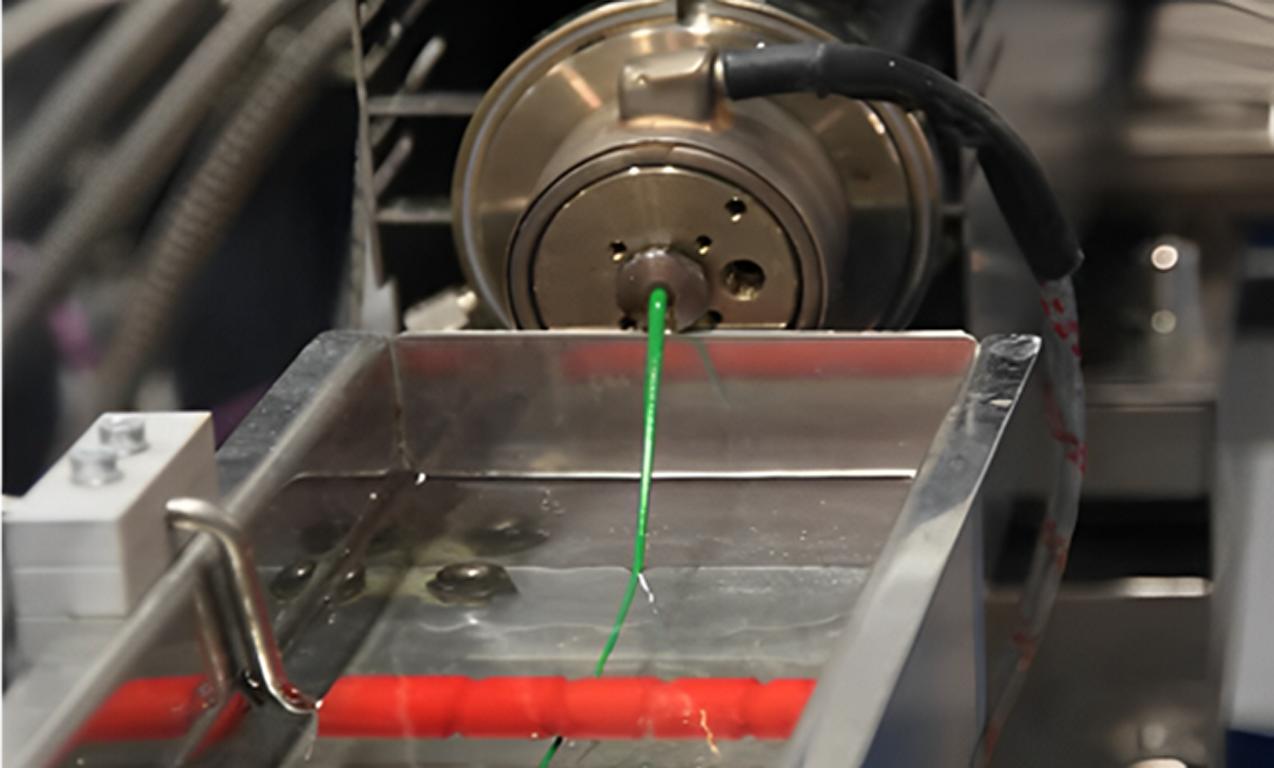

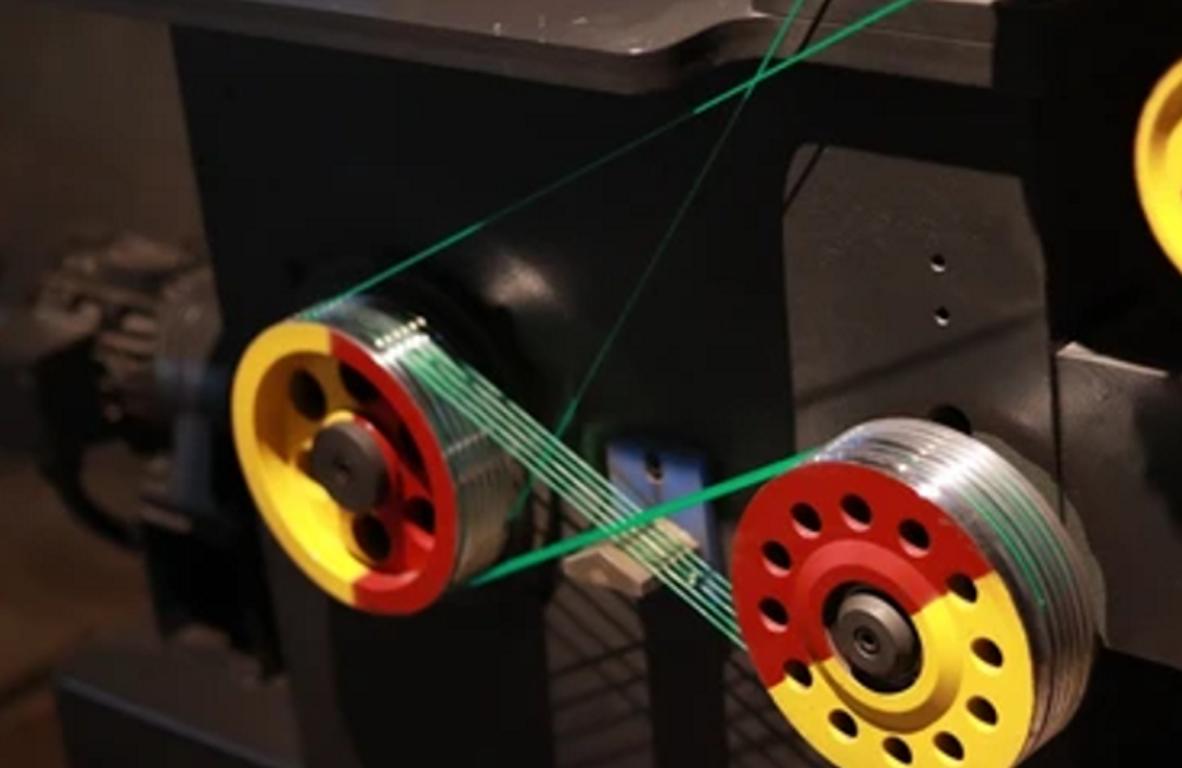

Tyto pelety TPE jsou poté přepravovány ze zásobníku do ohřívací komory, kde se pelety zahřívají (obvykle na teplotu přibližně 200-250 °C. Toto teplotní rozmezí závisí na typu použitého materiálu TPE). Teplo pelety změkčí na tekutou hmotu a lze je snadno modelovat do požadovaného tvaru. Při tomto procesu je třeba dobře sledovat zejména teplotní aspekt, protože příliš vysoká teplota může materiál poškodit a ovlivnit kvalitu výrobku.

3. Fáze vstřikování

Šroub nebo píst tlačí materiál TPE pod vysokým tlakem do tvaru dutiny formy. Forma má tvar požadovaného dílu a může obsahovat složitý tvar, pokud jde o atributy konečného výrobku. Tato fáze musí být pečlivě sledována, aby bylo zajištěno vylití "top side hundreds" bez smrštění, dutin nebo vzduchových bublin v konečném dílu.

4. Chlazení a tuhnutí

Během plnění dutiny formy se roztavený TPE ochladí a vytvoří formu dutiny, přičemž ztuhne. Aby bylo možné regulovat rychlost chlazení výrobku a minimalizovat nerovnoměrné rozložení teploty, které má vliv na deformaci dílu. Zde může být forma vybavena chladicím systémem, například vodními kanály. Další výhodou řízeného chlazení je, že eliminuje deformace a minimalizuje pravděpodobnost smrštění také, konečná velikost bude přesná.

5. Vyhazovací fáze

Po ztuhnutí dílu z TPE jej dutina formy vytlačí pomocí vyhazovacích kolíků nebo podobně. Poté se vykostí a připraví na další operace, které jsou pro něj potřebné. V této fázi je kritickým faktorem načasování, přičemž vyhození dříve, než je požadováno, může vést k deformaci dílu, zatímco vyhození později může ovlivnit celkovou rychlost výroby.

Jaký je rozdíl mezi materiálem TPE a TPR

V následující tabulce je uvedeno podrobné srovnání TPE a TPR; můžete přejít na stránku materiál tpr se dozvíte více o tom, co je to plast TPR.

| Funkce | TPE (termoplastické elastomery) | TPR (termoplastický kaučuk) |

| Složení | Směs plastů a polymerů podobných kaučuku (např. SEBS, TPU). | Elastomer na bázi styrenu, obvykle SEBS |

| Tvrdost (Shore A) | 20-90 | 10-80 |

| Pružnost | Vysoký, gumový | Mírně měkčí, vysoká flexibilita |

| Maximální teplota. Odolnost | Do 120 °C | Do 100 °C |

| Aplikace | Automobilový průmysl, zdravotnictví, elektronika | Obuv, rukojeti, domácí potřeby |

| Chemická odolnost | Mírná až vysoká | Mírná |

| Recyklovatelnost | Vysoká | Mírná |

Různé kategorie termoplastických elastomerů (TPE)

Termoplastické elastomery (TPE) se dělí do několika kategorií podle chemické struktury a vlastností:

- Styrenové blokové kopolymery (SBC)

Styrenové blokové kopolymery (SBC) jsou jedním z nejpoužívanějších typů TPE díky svému jedinečnému složení styrenových a pryžových bloků, které jim umožňuje kombinovat pružnost s pevností plastu. SBC lze zpracovávat různými metodami, jako je vytlačování, vstřikování a vyfukování, díky čemuž jsou přizpůsobitelné pro širokou škálu aplikací.

Tyto TPE vykazují vynikající pružnost, průhlednost a ohebnost a jsou také snadno barvitelné. Běžně se používají v aplikacích vyžadujících měkký dotek a pružné materiály, jako jsou rukojeti, držadla, zdravotnické prostředky, obalové materiály a předměty pro domácnost. SBC se vyznačují také vynikající odolností proti vlhkosti a dobrou průhledností, což z nich činí ideální volbu pro průhledné obalové materiály a speciální použití v produktech osobní péče.

- Termoplastické polyuretany (TPU)

Termoplastické polyuretany (TPU) jsou známé svou mimořádnou odolností a pružností, což z nich činí oblíbenou volbu pro náročné aplikace. Materiály TPU mají vynikající odolnost proti oděru, což přispívá k jejich dlouhé životnosti v aplikacích s vysokým opotřebením, a nabízejí také velkou pružnost, ohebnost při nízkých teplotách a odolnost vůči olejům, tukům a rozpouštědlům.

Díky těmto vlastnostem jsou TPU vhodné zejména pro použití v automobilovém průmyslu, obuvi a zdravotnictví. V automobilovém průmyslu se TPU běžně používají pro pouzdra zavěšení, těsnění a součásti interiéru. V obuvi se používají pro podrážky, které vyžadují pružnost i odolnost. Ve zdravotnictví se TPU používají v hadičkách, katetrech a dalších zařízeních, která vyžadují pružnost a kompatibilitu s lidským tělem. Díky své univerzálnosti lze TPU přizpůsobit pro různé úrovně tvrdosti a stupně průhlednosti. Přejít na Vstřikování TPU a dozvíte se více.

- Termoplastické olefiny (TPO)

Termoplastické olefiny (TPO) jsou směsi polypropylenu (PP) a elastomerů, které představují materiál kombinující vlastnosti pryže a plastu. V porovnání se standardním polypropylenem mají TPO vyšší chemickou odolnost, rázovou pevnost a odolnost proti UV záření, díky čemuž jsou vhodné pro venkovní a vysoce namáhané aplikace.

Běžně se používají v automobilovém průmyslu, zejména pro kryty nárazníků, vnitřní obložení a součásti palubní desky, a také pro střešní membrány ve stavebnictví, kde je rozhodující trvanlivost a odolnost proti povětrnostním vlivům. V domácích spotřebičích přispívají TPO ke komponentům, které vyžadují odolnost proti nárazu a pevnost. Tyto materiály jsou ceněny pro svou schopnost recyklace, což zvyšuje jejich atraktivitu v oblasti udržitelného designu výrobků.

- Termoplastické vulkanizáty (TPV)

Termoplastické vulkanizáty (TPV) jsou jedinečnou směsí termoplastů a pryže, kde je pryžová fáze dynamicky zesíťovaná. Tento proces zesíťování zvyšuje pružnost, tepelnou odolnost a celkovou trvanlivost materiálu, díky čemuž TPV napodobují mnoho výkonnostních charakteristik tradiční vulkanizované pryže a zároveň nabízejí zpracovatelské výhody termoplastů.

Běžně se používají v aplikacích, které vyžadují tepelnou a chemickou odolnost, jako jsou těsnění, hadice a těsnění v automobilovém průmyslu. Těsnění TPV poskytují vynikající pružnost a odolávají opakovanému stlačování a ohýbání, což z nich činí preferovanou volbu v dynamických aplikacích. Kromě toho jsou lehké, což přispívá k vyšší účinnosti paliva při použití v automobilových dílech.

- Kopolyesterové elastomery (COPE)

Kopolyesterové elastomery (COPE) jsou ceněny pro svou rovnováhu mezi pružností a pevností, která jim umožňuje dobře fungovat v podmínkách vysokého namáhání. COPE se často používají v aplikacích vyžadujících odolnost vůči vysokým teplotám, palivům a olejům, takže jsou vhodné pro strojírenské aplikace, zejména v automobilovém a průmyslovém odvětví.

COPE se používají například při výrobě ozubených kol, řemenů a tlumičů, protože si zachovávají svou pružnost a strukturální integritu i při vystavení náročným faktorům prostředí. Kromě aplikací v automobilovém průmyslu nacházejí COPE uplatnění ve sportovních potřebách a elektronice, kde je vyžadována jak odolnost, tak flexibilita. Tyto elastomery jsou vysoce odolné vůči únavě z ohybu, což znamená, že vydrží opakované ohýbání a kroucení bez výrazného opotřebení.

- Polyetherové blokové amidy (PEBA)

Polyetherové blokové amidy (PEBA) nabízejí vynikající kombinaci flexibility, chemické odolnosti a nízké hmotnosti. PEBA jsou známé svou vynikající životností při ohybu a nízkou hustotou, a proto se běžně používají v aplikacích, kde je důležitá úspora hmotnosti a odolnost. Ve zdravotnictví se PEBA používá pro součásti, jako jsou katétrové hadičky a balónky pro angioplastiku, protože poskytuje potřebnou flexibilitu, biokompatibilitu a odolnost vůči tělesným tekutinám.

Ve sportovním vybavení přispívá k výrobě lehkých a vysoce výkonných výrobků, jako jsou sportovní boty a lyžařské boty, u nichž je klíčová pružnost, ohebnost při nízkých teplotách a odolnost proti nárazům. Kromě toho je PEBA vysoce odolný vůči olejům, tukům a různým chemikáliím, což mu umožňuje zachovat si výkon i v náročných podmínkách.

- Cyklické olefinové kopolymery (COC)

Cyklické olefinové kopolymery (COC) jsou mezi TPE jedinečné díky své vysoké optické průhlednosti, nízké absorpci vlhkosti a rozměrové stabilitě. Tyto materiály mají náhodnou polymerní strukturu, která jim dodává výjimečnou průhlednost podobnou sklu. COC se často používají v lékařských a optických aplikacích, kde je důležitá průhlednost, chemická odolnost a čistota, například v diagnostických přístrojích, farmaceutických obalech a optických čočkách.

Díky nízké absorpci vlhkosti jsou velmi vhodné pro zdravotnické obaly, protože pomáhají chránit citlivý zdravotnický a farmaceutický obsah. Kromě toho je vysoká teplota skelného přechodu COC vhodná pro aplikace vyžadující tepelnou odolnost, zatímco jejich nízká dvojlomnost je výhodná v optických zařízeních. COC se často volí pro pokročilé obalové materiály a čočky, které vyžadují průhlednost i pevnost.

Každá kategorie TPE nabízí jedinečné vlastnosti, díky nimž je vhodná pro specializované aplikace v různých odvětvích, včetně automobilového průmyslu, zdravotnictví, spotřebního zboží a průmyslového inženýrství. Výběrem vhodného typu TPE mohou výrobci optimalizovat výkonnost, trvanlivost a nákladovou efektivitu výrobků v různých aplikacích.

Důležité vlastnosti materiálu TPE

Prozkoumejme různé vlastnosti TPE;

1. Pružnost

TPE má vlastnosti elastické pryže, kterou lze díky relativně pružným vlastnostem pryže natahovat a opětovně natahovat. Díky tomu je vhodný tam, kde se uplatňuje pružnost a elasticita, tj. u těsnění, ucpávek a dalších aplikací s měkkým povrchem.

2. Termoplasticita

TPE má stejné vlastnosti jako pryž, ale je jedinečná, protože ji lze tavit a znovu používat při vysokých teplotách. Jedná se o termoplast, což znamená, že jej lze roztavit a použít k vytvoření výrobků a poté znovu přetavit, což je výhodné pro výrobu a recyklaci.

3. Trvanlivost

TPE nabízí vynikající vlastnosti při opotřebení, oděru a nárazu s různými možnostmi použití. Zejména tam, kde jsou zapotřebí odolné díly, jako jsou součásti automobilů a elektroniky.

Recyklovatelnost

Stejně jako ostatní termoplasty je i TPE recyklovatelný a snižuje dopad výroby na životní prostředí. Tato recyklovatelnost je užitečná v průmyslových odvětvích, která se snaží minimalizovat nebo eliminovat odpad, tím spíše, když se snaží být produktivní při používání obalového materiálu.

Jaký je rozdíl mezi silikonem nebo pryží TPE a TPR?

V následující tabulce je uvedeno podrobné srovnání silikonu a přírodního kaučuku TPE a TPR; Přejít na stránku TPE vs. silikon Pokud se chcete dozvědět více o silikonu, přejděte na stránku je silicoen bezpečný strana.

| Funkce | TPE (termoplastické elastomery) | Silikon | Kaučuk (přírodní/syntetický) |

| Složení | Směs termoplastů a elastomerů | Syntetický polymer na bázi oxidu křemičitého | Přírodní (latex) nebo syntetické (např. SBR) |

| Tvrdost (Shore A) | 20-90 | 10-80 | 30-90 |

| Pružnost | Vysoký, gumový | Velmi vysoká, pružná při nízkých teplotách | Velmi vysoká |

| Maximální teplota. Odolnost | Do 120 °C | Do 200 °C | Do 100 °C (přírodní), 150 °C (syntetické) |

| Chemická odolnost | Mírná až vysoká | Vynikající | Dobrý (syntetický), střední (přírodní) |

| Zpracování | Vstřikování, vytlačování | Lisování, vytlačování | Vulkanizace, lisování, vytlačování |

| Recyklovatelnost | Vysoká | Nízká | Nízká až střední |

| Aplikace | Automobilový průmysl, zdravotnictví, spotřební zboží | Zdravotnictví, styk s potravinami, elektronika | Pneumatiky, těsnění, ucpávky, obuv |

| Náklady | $$ (nákladově efektivní, recyklovatelný) | $$$ (Vyšší náklady, odolné) | $$ (liší se podle typu, omezená recyklovatelnost) |

Klíčové aspekty při výběru materiálu TPE

Zde jsou uvedeny některé z důležitých klíčových bodů při výběru materiálu TPE;

1. Požadavky na aplikaci

Určete specifické mechanické vlastnosti potřebné pro danou aplikaci, jako je pevnost v tahu, pružnost a tvrdost. Typické vlastnosti TPE se liší v závislosti na složení P a E-PO a výkonnost podobných složení TPE se mění v závislosti na prostředí, ve kterém se používá.

2. Teplotní rozsah

Zohledněte teplotní podmínky, za kterých se TPE používá. TPE mají také maximální teplotní limit a výběr správné třídy, která zajistí potřebnou výkonnostní charakteristiku v provozních podmínkách s vysokou nebo nízkou teplotou.

3. Chemická kompatibilita

Vlastní posouzení rozsahu expozice chemickým látkám, kterým bude TPE vystaven. Některé TPE jsou z chemického hlediska lepší než jiné; znalost prostředí, tj. podmínek a situací, v nichž má být materiál používán, pomáhá odhalit materiál, který se nemůže zhoršit nebo ztratit své vlastnosti.

4. Způsob zpracování

Určete plánovanou metodu zpracování (vstřikování/extruze atd.). Některé TPE mohou být speciálně navrženy tak, aby dobře fungovaly v určitých procesech, což může mít zásadní vliv na výrobní výsledky a náklady.

5. Dodržování právních předpisů

TPE odpovídá platným předpisům v daných odvětvích. Může jít o zdravotnické nebo potravinářské výrobky. Její výrobek a materiály musí splňovat požadavky na bezpečnost a ochranu životního prostředí.

Environmentální a recyklační faktory pro TPE

Probereme si některé důležité ekologické a recyklační továrny pro TPE;

- Recyklovatelnost: TPE jsou často recyklovatelné, což je jedna z největších výhod oproti jiným typům pryže. Zjistěte, zda je koncept TPE recyklovatelný a zda jej lze po využití znovu použít a zda je možné jej znovu použít.

- Dopad na životní prostředí: Analyzujte vhodnost TPE z hlediska jeho ekologického dopadu při používání, výrobě a likvidaci. Zhodnoťte také nákup a zdroj, odkud získáváte materiál výrobku nebo odkud je vyráběn, z hlediska obnovitelnosti.

- Úvahy o konci života: Určete plán pro nakládání s produktem na konci životního cyklu. Znát některé z možností, jak bude TPE recyklován, znovu použit nebo vypuštěn.

- Biologická rozložitelnost: TPE nejsou biologicky odbouratelné a jsou na trhu šetrné k životnímu prostředí.

- Postupy udržitelnosti:

Zhodnoťte spotřebu energie, emise a likvidaci výrobce TPE a další relevantní otázky. To by mělo být provedeno u dodavatelů, kteří jsou ochotni praktikovat udržitelné výrobní procesy.

Aplikace TPE

Zde jsou některé z důležitých aplikací TPE;

- Automobilové komponenty: TPE se díky své vyšší pevnosti a pružnosti hodí pro výrobu těsnění, těsnění a interiérových dílů automobilů.

- Zdravotnické prostředky: Hlavní aplikace TPE jsou hadičky, katétry a těsnění stříkaček díky jeho biokompatibilitě.

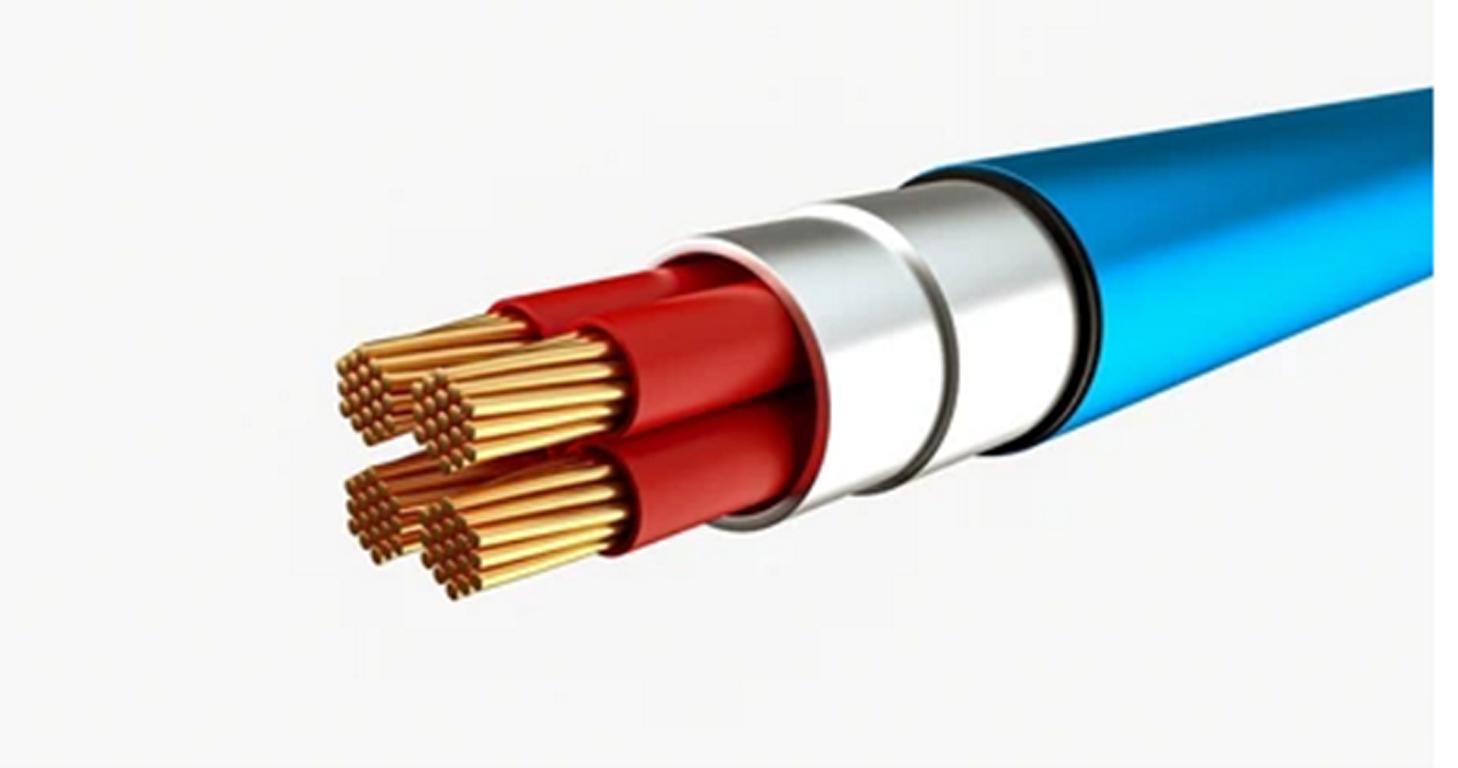

- Spotřební elektronika: Je dobře známý v aplikacích pro kabely, zástrčky a měkké dotykové rukojeti.

- Obuv: TPE je lehký, má vynikající vlastnosti a pružnost, a proto se hojně používá na podrážky obuvi.

- Balení: Díky pevnosti a tvarovatelnosti se TPE používá v pružných fóliích, uzávěrech a těsněních.

Výhody a nevýhody TPE

Následují některé výhody a omezení TPE.

Klady:

- Recyklovatelné a nákladově efektivní

- Snadno se zpracovává vstřikováním.

- Materiál, který se vyznačuje určitou roztažitelností, je elastický i termoplastický.

- Nabízí flexibilitu designu

- Široký rozsah stupňů tvrdosti

Nevýhody:

- Ve srovnání s jinými zpomalovači hoření mají také nízkou tepelnou odolnost.

- Nicméně chemická odolnost těchto laminátů je v některých třídách poměrně nízká.

- Náklady na materiál jsou v porovnání s ostatními běžnými plasty vysoké.

- Je také nevhodný pro použití v oblastech s vysokými teplotami.

Kdy bych měl použít TPE

Zde je několik bodů, kde mohou být TPE vhodnou volbou;

- Flexibilní aplikace: Nejužitečnější tam, kde je požadována pružnost materiálu, jako je tomu u těsnění a ucpávek, protože tato třída materiálu je podobná gumě.

- Lisované díly: Používá se především při velkosériové výrobě různých tvarů. Jsou složité jak při vstřikování, tak při vytlačování.

- Úvahy o životním prostředí: Je vhodný pro výrobky využívající TPE, protože splňuje požadavek ekologičnosti, protože je recyklovatelný.

- Dodržování předpisů: Nejvhodnější pro použití v průmyslových odvětvích a podnicích, které vyžadují dodržování hygienických norem, jako je zdravotnictví a průmysl přicházející do styku s potravinami.

Kdy TPE nepoužívat

Níže jsou uvedeny některé body, ve kterých se musíte vyhnout používání systému TPES;

- Vysokoteplotní aplikace: Nelze použít v prostředí s teplotou nad 120 stupňů Celsia, protože je známo, že TPE v takovém prostředí degradují nebo ztrácejí své vlastnosti.

- Extrémní expozice chemickým látkám: Je vhodné nepoužívat výrobek, u kterého se setkáváte se silnými chemikáliemi nebo rozpouštědly, které mohou materiál ovlivnit.

- Nákladově náročné aplikace: Pokud je pro požadavky na výkon vhodnější nižší cena (pryž nebo plast), je třeba se poohlédnout po nich.

Závěr

Závěrem lze říci, že díky svým flexibilním vlastnostem a vysoké odolnosti spolu s možností snadného zpracování může TPE splňovat požadavky všestranných aplikací, jako je automobilový průmysl a spotřební elektronika. Vzhledem k tomu, že udržitelnost časem nabývá velkého významu, recyklovatelnost TPE a možnost využití biomateriálů jej činí ještě atraktivnějším. S inovacemi se očekává, že TPE bude zastávat více funkcí v různých konstrukcích výrobků v různých průmyslových odvětvích.

Nejčastější dotazy

Q1. Co je to materiál TPE?

Plast TPE je polymer a jeho vlastnostmi jsou pryžová pružnost a termoplasticita a lze jej tvarovat.

Q2. Jaké jsou rozdíly mezi TPE a pryží?

Na rozdíl od gumy však, TPE plastový materiál lze roztavit a přetavit a tento proces lze opakovat.

Q3. V jakých odvětvích se používá plastový materiál TPE?

Plastový materiál TPE nachází uplatnění v automobilovém průmyslu, zdravotnictví, elektronice a spotřebním zboží.

Q4. Lze plastový materiál TPE recyklovat?

Materiál TPE lze totiž recyklovat a znovu zpracovávat, přičemž jeho vlastnosti se mění jen mírně nebo zanedbatelně.

Q5. Jsou plasty TPE odolné vůči teplu?

Je pružnější než většina ostatních technických termoplastů, ale má nízkou tepelnou odolnost. Kromě toho není vhodný do podmínek s vysokými teplotami.

Q6. Jaké jsou různé typy TPE,

Mezi tyto elastomery patří styrenové blokové kopolymery (SBC), termoplastický polyuretan (TPU) a termoplastické olefiny (TPO).

PA6 GF30 VS PA6.6-GF30: Jaký je mezi nimi rozdíl?

PA6 GF30 VS PA6.6-GF30: Jaký je mezi nimi rozdíl?