Vstřikování akrylátu

Jak dosáhnout vysoké kvality vstřikování akrylátu?

Při použití je důležité dosáhnout vysoce lesklého povrchu s minimem smršťovacích vad. vstřikování akrylátu pro vaše vstřikované výrobky. Při výrobě akrylátových vstřikovaných výlisků je třeba dodržet několik jednoduchých bodů, které určují kvalitu akrylátového výlisku: zcela čistý povrch s vysokým leskem, minimální vady způsobené třepením, vysoká přesnost rozměrů (pokud je to nutné), žádné stopy po zlomení atd.

Cílem tohoto blogu je diskutovat o způsobech, jak zlepšit přesnost lisování akrylátu. Přečtěte si strategie, doporučení a tipy na úspěch. Upozorníme na regulaci teploty, úrovně tlaku a další funkce. Vítejte na cestě za přesností při lisování akrylátu.

Co je to vstřikování akrylátu?

vstřikování akrylátu nebo Vstřikování PMMA je výrobní proces tavení akrylové pryskyřice, která se vstřikuje do dutiny formy za použití vysokého tlaku přibližně 150 MPa (obvykle 100 až 170 MPa). Proces zahrnuje teploty v sudech mezi 220 a 260 stupni. Index toku taveniny (MFI) je zásadní pro kontrolu viskozity.

Chcete-li vysoce průhledné akrylátové výlisky, lze šnek, trysku a upínací jednotku označit za kritické části tvářecího stroje. Doba cyklu se může pohybovat od 30 sekund do 300 sekund v závislosti na druhu PMMA. tloušťka stěny vstřikovacího lisu.

Rozměrové stability se dosahuje přísnou regulací rychlosti chlazení dílů. Proces chlazení řídí zařízení pro regulaci teploty formy. Rychlost vstřikování má vliv i na povrchovou úpravu konečného výrobku.

Jak připravit akrylový materiál pro vstřikování?

Lisování akrylátu není snadný proces, protože když potřebujete akrylátové výlisky, obvykle potřebujete vysoce průhledné nebo poloprůhledné díly. V takovém případě není dovoleno mít s akrylově tvarovaným dílem problémy zevnitř i zvenčí. Níže jsou uvedeny základní kroky pro výrobu dílů z akrylových výlisků:

Výběr materiálu

Proto je důležité zvolit správnou třídu akrylu. vstřikovací materiály. Důležitá je průhlednost, pevnost a tepelná odolnost. Proto musí index toku taveniny (MFI) odpovídat procesu tváření. Použijte PMMA, který má dobré optické vlastnosti.

Diskutujte o úloze modifikátorů rázu pro houževnatost. Je také důležité si uvědomit, že barviva mohou být přidávána během fáze míchání. Důležité je také splnit požadavky na použití akrylové pryskyřice.

Techniky sušení

Správné schnutí akrylové pryskyřice během procesu tvarování PAAM snižuje počet nedokonalostí. Vzhledem k účinnosti vysoušecích sušiček při odstraňování vlhkosti by se měly používat vysoušecí sušičky.

Teplota sušení se pohybuje mezi 60 a 90 stupni, přičemž doba sušení je minimálně 3 hodiny. Zajistěte stálou cirkulaci vzduchu v celé sušicí násypce. Změřte hladinu vlhkosti vlhkoměrem.

Je třeba dbát na rovnoměrné vysušení všech povrchů, aby se zabránilo hydrolýze. Proces sušení obvykle trvá dvě až čtyři hodiny a dbejte na to, abyste čistili sušicí násypku a nemíchali s akrylovými materiály žádný jiný typ materiálu.

Konzistence

Při vstřikování akrylátu je důležité být důsledný. Celková viskozita taveniny je rozhodující pro kvalitní akrylátové výlisky. Zajistěte častou kalibraci vstřikovací jednotky. Kontrolujte teploty v sudech a provádějte potřebné úpravy. Bylo zjištěno, že rychlost šneku ovlivňuje tok materiálu.

Dodržujte konstantní dobu chlazení, abyste minimalizovali deformace. Zajistěte častou kontrolu forem, zda nevykazují známky opotřebení.

Pokud vstřikujete díly z čirého akrylátu, je čištění vstřikovací jednotky a hlavně velmi důležité. Ujistěte se, že se v hlavni neztratil žádný jiný typ materiálu; jinak se na akrylátových výliscích objeví černé skvrny nebo stopy po toku. Proto existuje speciální vstřikovací stroj, který je vyroben speciálně pro čiré výlisky. Protože čištění hlavně bude stát možná jeden den a vyplýtvá se spousta materiálu.

Přídatné látky

Použití aditiv při vstřikování akrylátu zlepšuje jeho vlastnosti. UV stabilizátory zabraňují nepříznivým účinkům slunečního záření. Plastifikátory zlepšují pružnost. Zpomalovače hoření použijte tam, kde budou nejvíce potřeba - v aplikacích, které jsou kritické z hlediska bezpečnosti.

K minimalizaci statického náboje se používají antistatické prostředky. Při přidávání přísad dbejte na to, aby byly dobře rozptýleny v celém systému. Zkontrolujte, zda má výsledná směs požadované vlastnosti.

Homogenita

Při vstřikování akrylátu je rozhodující rovnoměrnost materiálu. Pryskyřici a přísady rozetřete rovnoměrně. Dbejte na to, aby byl materiál přiváděný do násypky důkladně promíchán.

Při míchání výrobku se ujistěte, že používáte šroub s vysokou smykovou silou. Hledejte rozdíly mezi jednotlivými šaržemi. Stabilizujte teplotu taveniny. To vede k tomu, že se na finálních dílech vyskytuje méně vad.

Jaké jsou klíčové parametry vstřikování akrylátu?

Při práci s akrylovou formou ovlivní kvalitu akrylového výlisku v podstatě každý malý detail. To je důvod, proč většina lisovacích společností není profesionální ve výrobě akrylátových vstřikovaných dílů, protože k výrobě vysoce kvalitních akrylátových vstřikovaných dílů je zapotřebí spousta dalšího speciálního vybavení. Níže jsou uvedeny některé klíčové parametry procesu vstřikování akrylových výlisků.

Nastavení teploty

Regulace teploty v vstřikování akrylátu je velmi důležitý. Obvykle se teplota sudu pohybuje mezi 220 a 280 stupni. Teplota trysky musí odpovídat průtoku taveniny; při nízké teplotě taveniny nebude možné získat kvalitní čirý povrch; vysoká teplota taveniny akrylový materiál rozloží, takže akrylem vytvarovaný díl bude žlutý nebo tmavý.

Teplota formy má vliv na čistotu dílu. Běžná teplota formy se pohybuje mezi 40 a 70 stupni v závislosti na tloušťce stěny akrylové formy. Postupné zahřívání pomáhá zabránit degradaci materiálu. Jak je všeobecně známo, stabilní teplotní vzorce podporují rovnoměrnost kvality.

Pro správné měření se doporučuje topná tělesa často kalibrovat.

Řízení tlaku

Přesná kontrola tlaku je klíčovým faktorem při prevenci vad při vstřikování akrylátových dílů. Pokud jde o vstřikovací tlak, pohybuje se v rozmezí od 10 000 psi až po více. Udržování tlaku zachovává určitou soudržnost. Zkontrolujte uzavírací tlak, abyste minimalizovali otřepy.

Tlakové rampy pomáhají zabránit prudkému nárůstu spotřeby materiálu. Modifikujte podle viskozity materiálu. Pravidelné kontroly pomáhají udržovat stálé podmínky lisování.

Rychlost vstřikování

To jasně ukazuje, že rychlost vstřikování má přímý vliv na kvalitu vyráběného akrylátového dílu. Vysoké rychlosti zahrnují rychlé plnění forem, a proto je doba cyklu krátká.

Nadále sledujte rychlost šneku, abyste zajistili rovnoměrný průtok. Pro zjednodušení geometrie zvyšte otáčky. Nízké otáčky také zajišťují, že do palivového systému nepronikne velké množství vzduchu.

Abyste těmto nedokonalostem předešli, je vhodné dosáhnout rovnováhy. Kalibrace rychlosti by se měla provádět často.

Průtoková rychlost

Průtoková rychlost hraje při vstřikování akrylátu zásadní roli. Popisuje, jak se materiál dostává do formy. Zde úpravy závisí na konstrukci dílu. Zkontrolujte index toku taveniny (MFI), abyste se ujistili, že je konstantní. Velikost vtoků by měla být kontrolována, aby se podpořila rovnoměrná distribuce.

Pravidelně kontrolujte průtokoměry. To pomůže dosáhnout rovnoměrného rozložení materiálu, aby se zabránilo vzniku povrchových nedokonalostí na výrobku během procesu. akrylové plastové výlisky.

Doba chlazení

Rozměry dílů při vstřikování akrylátu závisí na době chlazení. Delší doba chlazení zajišťuje stabilitu. K zajištění přesného chlazení používejte regulátory teploty formy.

Sledujte vnitřní teploty formy. Pro vyladění cyklů postupně zkracujte dobu chlazení. Rovnoměrné chlazení zabraňuje deformaci. Další možností je systematická kontrola chladicích kanálů, zda nejsou ucpané.

Jak navrhnout akrylové formy pro vstřikování akrylu?

Přesný design

Přesnost je při vstřikování akrylátu nesmírně důležitá. Všechny tolerance by měly být v mikrometrech. Dodržujte stejnou tloušťku stěny, abyste se vyhnuli oblastem pnutí. Pro kreslení podrobnějších návrhů by se měl používat software CAD. Chladicí kanály provádějte strategicky.

Zlepšení konstrukce dílu

Před výrobou akrylátových forem je třeba provést DFM (design pro výrobu) by měla být vypracována zpráva, aby se zkontrolovaly případné potenciální problémy. Na rozdíl od jiných typů plastů, jako je ABS nebo PP, se acyrlické vstřikované díly snadno zlomí nebo prasknou z některých rohů, proto je velmi důležitá konstrukce vložek a vyhazovacího systému. Zaslání kompletní zprávy DFM zákazníkovi ke schválení bude velmi užitečné pro omezení dalších problémů.

Design brány

Konstrukce vrat je jedním z nejdůležitějších faktorů při výrobě vysoce kvalitních akrylátových vstřikovacích výrobků; na rozdíl od jiných vstřikovacích materiálů, které mohou používat dílčí nebo banánová vrata.

Umístění vrat ovlivňuje průtok. Simulace by se měly používat k pravidelnému ověřování návrhu brány. Navrhování podle specifických tolerancí minimalizuje chyby a zvyšuje výkonnost součásti.

Při práci s akrylovými formami se většinou používá konstrukce s bočními vraty; úhel výstřiku by měl být 5° až 7°. Pokud je tloušťka stěny akrylátové formy 4 mm nebo větší, úhel vtoku by měl být 7°, průměr hlavního vtoku by měl být 8 až 12 mm a celková délka vtoku by neměla přesáhnout 50 mm.

U výrobků ze vstřikovaného akrylového plastu s tloušťkou stěny menší než 4 mm by měl být průměr hlavní dráhy 6-8 mm. U akrylátových vstřikovacích výrobků s tloušťkou stěny větší než 4 mm by měl být průměr hlavní dráhy 8-12 mm.

Složitost formy

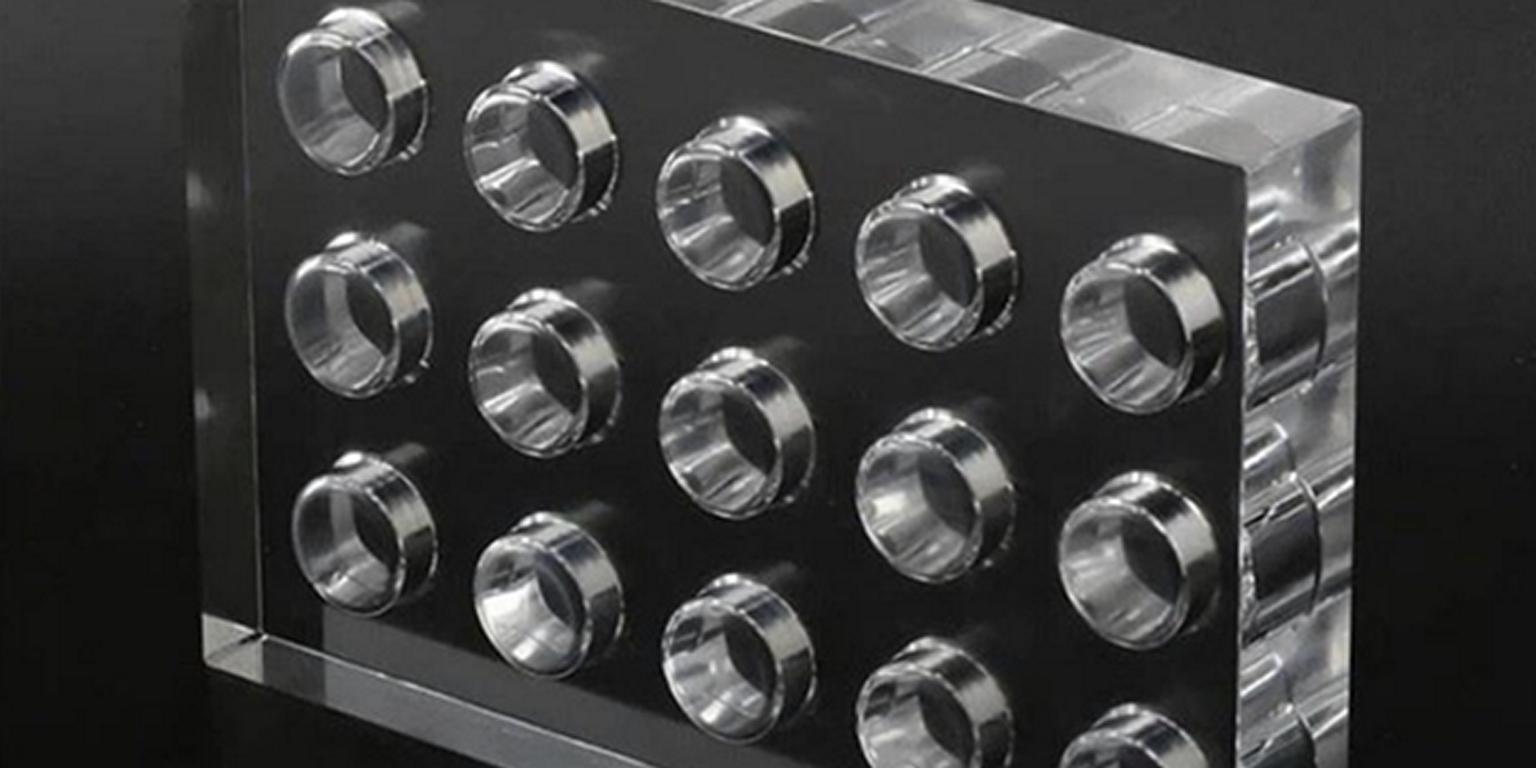

Je známo, že složitost formy má vliv na výsledky vstřikování akrylátu. Vícedutinové formy zvyšují produktivitu. Pro podříznuté prvky se používají zvedáky a vsuvky; konstrukce odvzdušňovacích vložek pro hluboká žebra bude lepší pro proces leštění a snížení problémů s lapači vzduchu.

Pro správný a plynulý tok materiálu je nezbytné používat horké dráhy. Nic není tak složité jako geometrie, a proto je potřeba obrábění.

Přemýšlejte o dělících čarách v případech snadného vyhození. Stabilizujte formu při vysokém tlaku. Kromě toho často kontrolujte formy, zda nevykazují známky opotřebení.

Výběr materiálu formy

Výběr správného ocelového materiálu pro formy je při vstřikování akrylátu zásadní. Vyrobte je z kalené oceli, aby měly dlouhou životnost. Hliník nabízí rychlejší opracování některých forem s nízkým rquriem povrchu. Pro lepší chlazení lze použít beryliové měděné vložky, zejména pro některá hluboká žebra.

Vzhledem k tomu, že většina akrylátových vstřikovacích forem bude zcela čirá a vysoce lesklá nebo poloprůhledná a vysoce lesklá, bude důležitý výběr dutinové oceli; potřebuje snadno leštitelnou ocel s vysokým leskem; většinou používáme S136 nebo NAK 80 pro akrylátové vstřikovací formy. Tyto dvě oceli jsou nejoblíbenějšími materiály forem pro akrylová pryskyřice.

Tepelná vodivost by měla odpovídat potřebě chlazení. Zkoušky materiálu pomáhají určit trvanlivost materiálu použitého ve stavbě.

Povrchová úprava

Povrchová úprava při vstřikování akrylátu hraje klíčovou roli při určování celkové kvality dílu. Leštěné akrylátové formy zvyšují průhlednost. Texturované povrchy zakrývají nedokonalosti. Diamantové leštění se nejlépe využívá u aplikací vyžadujících lesklý povrch. Pro zajištění trvanlivosti provádějte galvanické pokovování.

Zajistěte důslednou údržbu plísní. Kontrola vstřikovacích parametrů pro hladký povrch. Pravidelně kontrolujte stav povrchu.

| Funkce | Přesný design | Složitost formy | Výběr materiálu | Povrchová úprava |

| Klíčové zaměření | Rozměrová přesnost | Multi-cavity, vložky | Slitiny pro vysoké teploty | leštění do vysokého lesku, texturování |

| Tolerance | ±0,01 mm | Proměnná | Tepelná odolnost | Hladký, matný |

| Návrhový software | CAD/CAM | CAD, CAE | Specifikace materiálu | CAD pro textury |

| Chladicí kanály | Konformní chlazení | Pokročilé rozvržení | Účinnost chlazení | Min. Deformace |

| Injekční body | Vyvážené boční brány | Horké/studené běhouny | Tok materiálu | Bez závad |

| Úvahy o nákladech | Náklady na nástroje | Vysoká složitost | Náklady na materiál | Náklady na leštění s vysokým leskem |

| Objem výroby | Velkoobjemové běhy | Nízký až vysoký objem | Velikosti dávek | Konzistence |

Tabulka o tom, jak navrhnout akrylové formy pro vstřikování akrylu!

Jaké jsou nejlepší postupy pro proces vstřikování akrylátu?

Nastavení kalibrace

Při vstřikování akrylátu je velmi důležité správné nastavení kalibrace. Vstřikovací tlak nastavte podle typu použitého materiálu. Konkrétně nastavte teploty v sudech v rozmezí 220 až 290 stupňů. Ujistěte se, že uzavírací síla formy odpovídá velikosti a tvaru dílu.

Vstřikovací trysku otáčejte odpovídajícím způsobem, abyste dosáhli nejlepšího průtoku. Zkontrolujte nastavení doby chlazení. Denní nebo častá kalibrace snižuje počet závad a pomáhá dosáhnout nejlepších výsledků.

Stabilita procesu

U vstřikování akrylátu je velmi důležité zachovat stabilitu procesu. Průběžně sledujte teploty v sudech. Zásadní je udržovat během cyklu konstantní vstřikovací tlak. Používejte konstantní rychlosti šneku. Udržujte rovnoměrné doby chlazení.

Před použitím forem zkontrolujte, zda nevykazují známky opotřebení a nesouososti. To znamená, že stabilní procesy vedou k vyšší kvalitě dílů a nižším ztrátám.

Proměnné monitorování

Kontrola proměnných při vstřikování akrylátu pomáhá dosáhnout kvalitních výrobků. Sledujte index toku taveniny (MFI), abyste zajistili konzistenci. Zaznamenávejte vstřikovací a udržovací tlaky. Sledujte teploty formy. Zajistěte rovnoměrnou rychlost chlazení.

Je důležité zaznamenávat časy cyklů pro každou dávku. Zkontrolujte konzistenci a odchylky údajů. Je patrné, že přesné sledování napomáhá k dosažení vyšší efektivity procesu.

Kontroly konzistence

Při vstřikování akrylátu je třeba provádět kontroly konzistence. Zkontrolujte, zda je tloušťka stěny posuzovaných dílů rovnoměrná. Pravidelně měřte rozměrovou přesnost. Zkontrolujte jeho optickou průhlednost v průhledné části.

Zkontrolujte, zda se na povrchu nevyskytují vady. Po určité době proveďte zkoušku pevnosti v tahu. Všechna zjištění pečlivě zdokumentujte. Jedná se o pouhou kontrolu, která má zajistit správnost výrobních výsledků.

Jakou roli hraje chlazení při vstřikování akrylátu?

Význam chlazení

Chlazení hraje při vstřikování akrylátu významnou roli. Zajišťuje jednorozměrnou stabilitu. Správné chlazení pomáhá zabránit deformacím, vzduchovým bublinám a smršťování. Rovnoměrné chlazení zlepšuje strukturu povrchu. Chladicí kanály v akrylátových formách pomáhají regulovat teplotu.

Použití účinného chlazení zachovává vlastnosti materiálu. Dohled nad fázemi chlazení zvyšuje kvalitu výrobku. Účinný odvod tepla je nezbytný.

Účinné techniky

Účinné metody chlazení zlepšují vstřikování akrylátu. Použijte konformní chladicí kanály, abyste zajistili rovnoměrné rozložení tepla. Používejte chladicí systém na bázi vody nebo oleje. Sledujte průtok chladicí kapaliny. U složitých forem používejte přepážky a bublinky.

Pravidelně udržujte chladicí okruhy. Maximalizujte umístění kanálů pro účinný odvod tepla. Opakovatelné procesy zlepšují konzistenci dílů.

Doba chlazení

Doba chlazení je jedním z kritických parametrů, který má přímý vliv na účinnost vstřikování akrylátu. Delší chlazení umožňuje, aby se rozměry dílu ustálily. Přesnost vede k minimalizaci doby cyklu. Chlazení je třeba upravit v závislosti na tloušťce dílu.

V průběhu celého procesu je třeba sledovat teplotu formy. Pro zvýšení účinnosti maximalizujte chladicí cykly. Pravidelné doby chlazení pomáhají eliminovat vznik vad. Pravidelně kalibrujte chladicí zařízení.

Účinnost cyklu

Celková doba cyklu v vstřikování akrylátu velmi závisí na procesu chlazení. Rychlé chlazení zkracuje dobu potřebnou k dokončení cyklu. Účinné způsoby chlazení zvyšují kapacitu. Chlazení koordinujte s plněním a balením formy.

Ke sledování účinnosti je třeba používat termovizi. Souvislé cykly přispívají ke zvýšení celkové rychlosti výroby. Pravidelně kontrolujte parametry cyklu, abyste zlepšili akrylové formy.

Řízení teploty

Regulace teploty je velmi důležitá v procesu chlazení při vstřikování akrylátu. Udržujte stálou teplotu formy. Pro dobrou regulaci je třeba používat regulátory teploty.

Zkontrolujte, zda je teplota chladicí kapaliny stabilní. Upravte nastavení podle vlastností řezaného materiálu.

Zavedení potřebných senzorů pro monitorování v reálném čase. Konstantní teploty zabraňují podmínkám, jako je tepelný stres. Z tohoto důvodu vede aplikace důsledné kontroly ke kvalitním dílům.

akrylové plastové výlisky

Jak optimalizovat vstřikování akrylátu pro vysokou přesnost?

Přesné techniky

Další výhodou tohoto procesu je přesnost vstřikování akrylátu, což vede k vysoké přesnosti. Použití CNC obráběné plísně pro vysokou toleranci. Pro pokračování toku používejte systémy s horkými vtoky. Pro účely rozměrové stability provádějte řízené chlazení.

Pravidelně kalibrujte parametry vstřikování. Je třeba používat přesné konstrukce šroubů a sudů. Pro zajištění správného rozložení provozu je zásadní určit optimální polohy šoupátek. Pravidelná kontrola zajišťuje přesnost.

Použití automatizace

Použití automatizace ve výrobním procesu zvyšuje přesnost vstřikování akrylátu. Pro manipulaci s díly používejte robotická ramena. Nasazení automatizovaných systémů kontroly kvality. Využívejte automatizované systémy podávání materiálu.

Využijte software pro sledování procesů v reálném čase. Automatizace snižuje počet lidských chyb. Standardizace výrobních plánů zvyšuje přesnost. Spolehlivosti automatizačních systémů je totiž dosaženo pravidelnou údržbou automatizačních systémů.

Integrace senzorů

Integrace senzorů do vstřikování akrylátu zvyšuje přesnost. Pro lepší kontrolu tepla se doporučuje instalovat teplotní čidla. K záznamu vstřikovací síly použijte tlakové senzory. Používejte snímače průtoku pro zajištění konstantní rychlosti toku materiálu.

Instalace senzorů do dutin formy pro sběr dat v reálném čase. Průběžně sledujte data ze senzorů. Upravte parametry v reakci na získanou zpětnou vazbu. Přesnost senzorů zlepšuje řízení procesu.

Zpřesnění procesu

Vyladění procesu zvyšuje přesnost vstřikování akrylátů. Zvyšte rychlost vstřikování a parametry tlaku. Vylaďte dobu chlazení pro dosažení stability. Proveďte změny procesu v simulačním softwaru. Zajistěte revizi a případnou aktualizaci parametrů procesu.

Využívejte smyčky zpětné vazby pro účely průběžné modifikace. Charakterizujte data pro perspektivu: analýza vad. Zdokonalování procesu snižuje variabilitu.

Průběžné zlepšování

Aby bylo vstřikování akrylátu přesné, je třeba se neustále zdokonalovat. Zavedení metodiky Six Sigma. Je třeba často provádět školení operátorů. Vydávejte doporučení založená na statistikách, jak lze věci dělat lépe.

Často provádějte testy shody. Aktivně podporujte kvalitu. Dokumentujte všechna zlepšení. Trvale vysoké přesnosti lze dosáhnout pouze při neustálém zlepšování.

Závěr

Celkově lze říci, že k dosažení vysoké úrovně přesnosti v oblasti vstřikování akrylátu, což vyžaduje profesionální firmy zabývající se lisováním akrylátu, základní proces vstřikování je v podstatě stejný jako u jiných materiálů; i malé detaily ovlivní kvalitu konečného akrylového výlisku. Pro dosažení lepších výsledků použijte tyto techniky.

Pokud máte požadavky na akrylové formy, kontaktujte nás. Sincere Tech je jedním z 10 nejlepších společnosti zabývající se vstřikováním plastů v Číně, která nabízí akrylátové výlisky, overmolding, vkládání výliskůa další výrobky pro vstřikování plastů na zakázku.