المواد الصلبة الحرارية مقابل المواد البلاستيكية الحرارية من المهم أن تساعدك هذه المدونة على فهم كليهما. تعرف على PE وABS وPP وPVC. ناقش التركيب الكيميائي والاستقرار الحراري والمرونة.

حدد الإيجابيات والسلبيات. تعرف على كيفية استخدام الصناعات المختلفة لهذه المواد. يعد اختيار المواد أمرًا بالغ الأهمية. كن على اطلاع دائم على هذه الأنواع الأساسية من البلاستيك. اتخذ خيارات ذكية.

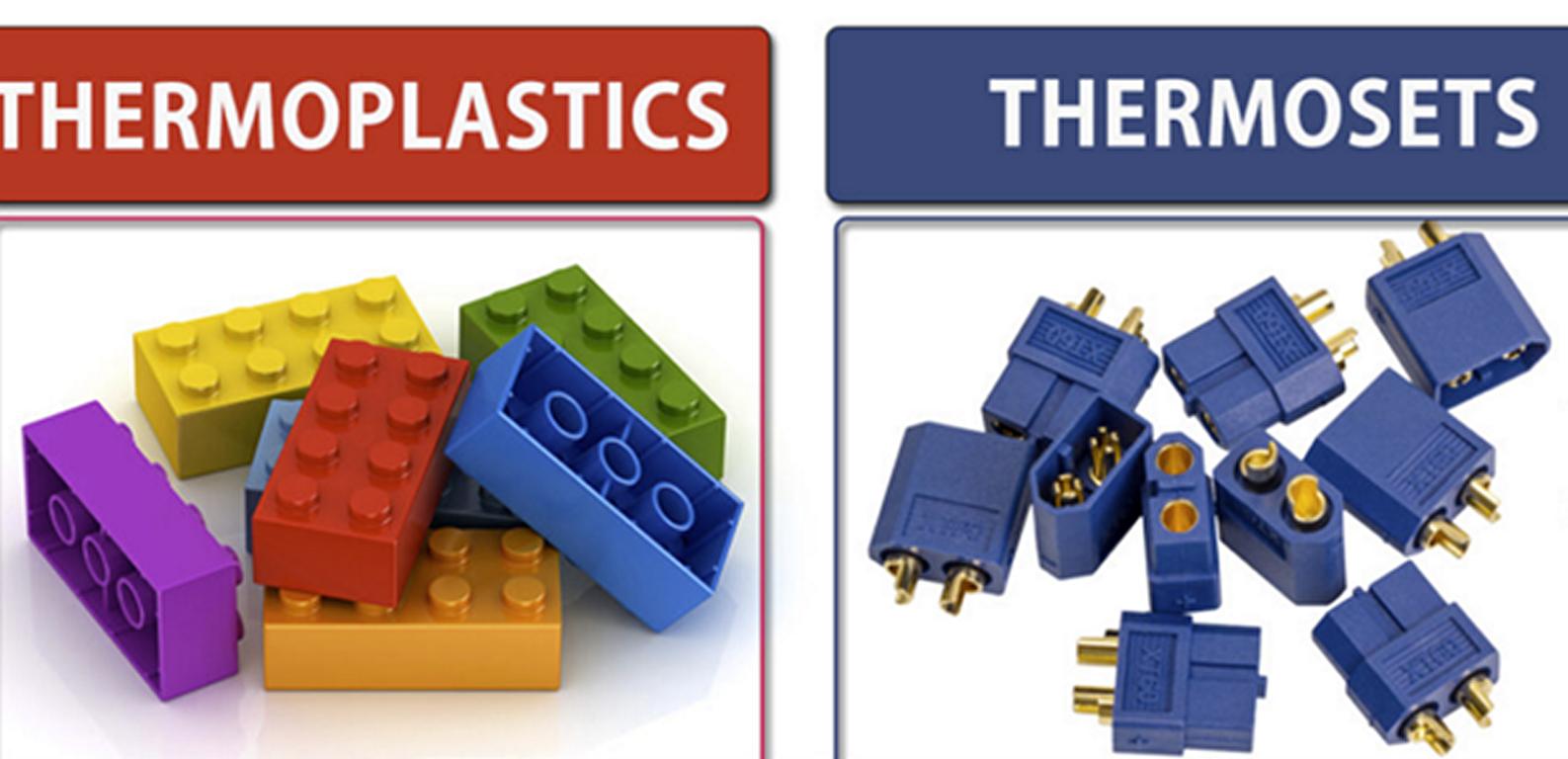

ما هو الثيرموسيت؟

تتصلب المواد الصلبة بالحرارة عند تسخينها. تتمتع بكثافة عالية من الروابط المتقاطعة. وهذا مفيد لأجزاء السيارات. وهي تشمل راتنجات الإيبوكسي القوية. وتكون مقاومتها للحرارة عالية عند 150-200 درجة مئوية. ولا يمكن إعادة تشكيلها. والفينولات هشة وتصنف ضمن المواد البلاستيكية الصلبة بالحرارة. وهي جيدة للعوازل الكهربائية. تظل هذه المادة صلبة بمجرد تصلبها. ويستخدمونها في العديد من الطرق. تتميز المواد الصلبة بالحرارة بروابط دائمة.

ما هو البلاستيك الحراري؟

تذوب المواد البلاستيكية الحرارية عند تسخينها. قوامها ناعم ومرن. تستخدم في صناعة الألعاب والزجاجات. نقطة انصهارها 100-250 درجة مئوية. يمكن إعادة تشكيلها عدة مرات. بعض الأمثلة تشمل البوليمرات مثل البولي إيثيلين (PE)، ABS، PC، PP، PEEK، الأكريليك، Nolon وما إلى ذلك. وهي مناسبة للأشياء اليومية. تتمتع بقوة منخفضة مقارنة بالبلاستيك الحراري الصلب. تبرد وتتصلب بسرعة. لقد أدرجوا البلاستيك الحراري في منتجاتهم بطرق مختلفة. هذا هو التمييز الحقيقي.

ما هي الاختلافات الرئيسية بين المواد الصلبة بالحرارة والمواد البلاستيكية الحرارية؟

التركيب الكيميائي

المواد الصلبة الحرارية مقابل المواد البلاستيكية الحرارية كما يوضح أشكالاً مختلفة. يمكن للمواد الصلبة بالحرارة أن تكوّن روابط صلبة فقط أثناء تثبيتها. تظل قوية. تحتوي المواد البلاستيكية بالحرارة على روابط تسلسلية. وهذا يعني أنها يمكن أن تذوب وتتغير شكلها. تستخدم البوليمرات مثل البولي إيثيلين وأكريلونتريل بوتادين ستايرين. تتوقف الروابط المتقاطعة للمواد الصلبة بالحرارة عن الذوبان.

تتمتع بعض المواد البلاستيكية الحرارية مثل PTFE بخاصية التليين عند تعرضها للحرارة. هذه المرونة تجعل إعادة التدوير أمرًا سهلاً. القوى بين الجزيئات في المواد البلاستيكية الحرارية ليست قوية بنفس القدر.

يرجع ذلك إلى أن أشكالها تحدد كيفية استخدامها، ولكل منها تطبيق محدد في المواد.

عملية التصنيع

المواد الصلبة الحرارية مقابل المواد البلاستيكية الحرارية: تختلف طريقة التصنيع. تتصلب المواد الصلبة الحرارية بالحرارة أو المواد الكيميائية. وهذا يخلق روابط متقاطعة قوية. يمكن إذابة المواد البلاستيكية الحرارية وتشكيلها باستخدام الحرارة.

التبريد يجعلها صلبة. لا يمكن إعادة تشكيل المواد الصلبة بالحرارة. في كثير من الأحيان، يمكن إعادة تشكيل المواد البلاستيكية الحرارية مثل البولي بروبلين. مرونتها تجعلها مناسبة للعديد من التطبيقات. المواد الصلبة بالحرارة تناسب الوظائف الصعبة.

يتم تصنيع كل نوع باستخدام أدوات مختلفة. ومعرفة هذه الأدوات تساعد في اختيار النوع المناسب. وهذا يكشف عن أفضل استخدام للمنتجات.

مقاومة الحرارة

تختلف المواد الصلبة بالحرارة والمواد البلاستيكية الحرارية في طريقة تفاعلها مع الحرارة. المواد الصلبة بالحرارة مقاومة للحرارة العالية. وهي مناسبة للأماكن الحارة. وهذا يجعلها قوية. أما المواد البلاستيكية الحرارية، بما في ذلك PA، فتصبح أكثر مرونة عند تعرضها للحرارة. وهذا يجعلها سهلة التأثير.

المواد الصلبة بالحرارة تكون صلبة عند درجات الحرارة العالية. يتم استخدامها في المحركات. يمكن للمواد البلاستيكية بالحرارة أن تتشقق عند تعرضها لحرارة عالية. هذا يحد من استخدامها. المواد الصلبة بالحرارة لا تلين أو تذوب بمجرد تصنيعها. يحدد تعاملها مع الحرارة التطبيق الذي يمكن استخدامها فيه.

الخواص الميكانيكية

المواد الصلبة بالحرارة والمواد البلاستيكية الحرارية نوعان من البلاستيك، لكن لكل منهما خصائص مختلفة. المواد الصلبة بالحرارة صلبة وتتمتع بخصائص ميكانيكية عالية. وبالتالي، فهي مثالية للاستخدام حيث من المرجح أن تتعرض لقدر كبير من الضغط. كما أنها لا تنحني بسهولة.

على سبيل المثال، على الرغم من أن مادة البولي فينيل كلوريد تعتبر من المواد البلاستيكية الحرارية، إلا أنها قابلة للانحناء. وهذا يسمح لها بالتمدد والانكماش دون تمزق. تتمتع المواد الصلبة بالحرارة بقوة سحب عالية.

تُستخدم هذه المواد في تصنيع أجزاء المباني. والمواد البلاستيكية الحرارية هي أنواع من البلاستيك يمكن تمديدها ثم إعادتها إلى شكلها الأصلي. وهي مناسبة للأجزاء المتحركة. ويتم اختيار كل منها مع وضع الوظيفة في الاعتبار. إن معرفة هذه المواد يساعد في اختيار أفضل مادة. وهذا يجعل الأمور تسير بسلاسة.

كيف تختلف عملية التصنيع؟

القولبة بالحقن

إن المقارنة بين المواد الصلبة الحرارية والمواد البلاستيكية الحرارية ممتعة! حيث تصبح المواد الصلبة الحرارية صلبة عندما تكون دافئة. وهي مخصصة للمواد الساخنة. أما المواد البلاستيكية الحرارية فتذوب بالحرارة. ويمكن إعادة تشكيلها. في الأساس، IM (حقن القالب) تتضمن براميل ومسامير وفوهات. تقوم بدفع البلاستيك. يمكن لضغوط عالية تصل إلى 2000 رطل لكل بوصة مربعة تبريد الأجزاء.

تظهر التروس والألعاب والعلب! يعمل المبرد على جعلها صلبة بسرعة. وقت الدورة قصير. يتم إنجاز الكثير من العمل بواسطة الآلات. هذا يجعل الأمر سهلاً. تراقب وحدات التحكم السرعة ودرجة الحرارة. يتم استخدام البلاستيك PP وPE.

البثق

الحقيقة أن المواد الصلبة الحرارية تختلف عن المواد البلاستيكية الحرارية! فالمواد الصلبة الحرارية تظل صلبة. أما عملية البثق فتجبر البلاستيك على المرور عبر قالب. أما المواد البلاستيكية الحرارية فتذوب وتتشكل. وتحتوي أجهزة البثق على قواديس وبراميل ومسامير.

إنها تشكل هياكل مستطيلة مثل الأنابيب والقضبان. تتحرك الآلة بسرعة. إنها طويلة للغاية، يصل طولها إلى 500 متر! اسم اللعبة هو السرعة والإيقاع.

هذا مهم! تعتبر بلاستيكات البولي إيثيلين والبولي فينيل كلوريد هي الأكثر ملاءمة للاستخدام. تعمل أنظمة القطع على قطع القطع بشكل صحيح. وهذا يحافظ على الأشياء مرتبة. كما أنها تقوم بالعديد من الفحوصات.

صب الضغط

إن القوالب الصلبة الحرارية مقابل القوالب البلاستيكية الحرارية تجعل الأشياء أنيقة! فالقوالب الصلبة الحرارية تظل ثابتة. وتستخدم قوالب ساخنة. ويمكن إذابة القوالب البلاستيكية الحرارية. وتستخدم القوالب المضغوطة قوالب كبيرة. ويمكن أن يصل الضغط إلى 1000 طن.

تُصنع أجزاء السيارات وغيرها من هذه المواد باستخدام مكابس هيدروليكية تضغط على البلاستيك. وتتدفق الحرارة بالتساوي. كما تراقب الضغط ودرجة الحرارة. لذلك، يعتبر البولي بروبلين والنايلون من المواد البلاستيكية الجيدة.

يمكن أن تسخن اللوحة أيضًا بسرعة. وهذا يساهم في تشتيت البلاستيك. تتوقف عوامل التحرير عن الالتصاق. تصبح الأجزاء الكبيرة كبيرة!

التشكيل الحراري

تعني كلمة Thermoset مقابل Thermoplastic أشكالًا متعددة! تظل Thermoset صلبة. تسخن صفائح Thermoplastic. تصبح لينة. تتضمن عملية التشكيل الحراري الفراغ أو الضغط. تشكل أشياء مثل الصواني والأغطية.

تصل السخانات إلى 200 درجة. يبرد البلاستيك بسرعة. وهذا يجعل التفاصيل حادة.

ترسم مضخات التفريغ الشكل. السرعة والسمك هما العاملان الحاسمان. وهذا يجعل كل شيء على ما يرام. تعد البولي بروبلين والبولي إيثيلين تيرفثالات من بين المواد المفضلة. تعمل عملية التقطيع على إزالة الأجزاء الزائدة. يقومون بفحص كل جزء.

ما هي نقاط القوة في المواد الصلبة بالحرارة؟

مقاومة عالية للحرارة

لا تتشابه المواد الصلبة بالحرارة والمواد البلاستيكية الحرارية. تظل المواد الصلبة بالحرارة صلبة عند درجة حرارة 200 درجة مئوية. وتستخدم راتنجات الإيبوكسي. وهذا يعني أن مكونات المحرك تعمل بكفاءة أكبر. فهي لا تذوب في الماء الساخن.

تشكل البوليمرات روابط متقاطعة، وهذا ما يجعلها متينة. كما تفعل المركبات الفينولية والإيبوكسي. ولا تخضع لأي تغيير عند تعرضها للحرارة العالية. وتُستخدم في الطائرات. ولا تشكل درجات الحرارة العالية مشكلة.

Thermoset هي شركة تنتج أدوات مطبخ متينة للغاية. تتميز هذه الأدوات بمقاومتها للحرارة بشكل لا يصدق.

الاستقرار البعدي

تُظهر المواد الصلبة الحرارية والبلاستيكية اختلافات. لا تتغير أشكال المواد الصلبة الحرارية ولا تختلف كثيرًا. هذا الاستقرار أمر بالغ الأهمية للوحات الدوائر المطبوعة. وهذا يعني عدم الانحناء.

يحافظ هذا على كفاءة الأجزاء. يتم استخدام راتنجات الإيبوكسي. تتميز بمعدلات انكماش منخفضة. يظل الشكل صحيحًا. تتطلب الآلات الصناعية هذا الثبات. يتم اختيار المواد الصلبة بالحرارة بناءً على دقة. إنهم يحافظون على الحجم الصحيح. هذا الاستقرار هو المفتاح.

خصائص العزل الكهربائي

تتمتع المواد الصلبة بالحرارة والمواد البلاستيكية الحرارية بتطبيقات خاصة بها. تعمل المواد الصلبة بالحرارة على عزل الكهرباء بشكل جيد. وهذا يساعد في المحولات. وتعمل هذه المادة على الحماية من الجهد العالي. ويستخدم الإيبوكسي للعزل.

وهذا يجعل الأجهزة آمنة. فالقوة العازلة عالية. وتستخدم معدات التبديل مواد صلبة حرارية. فهي تحافظ على الكهرباء داخلها. والعزل أمر حيوي. وتشمل الراتنجات الأخرى المستخدمة الراتنجات الفينولية. وتحتاج الأجهزة الإلكترونية إلى ذلك. والقوة العازلة العالية مطلوبة أكثر من أي شيء آخر.

المقاومة الكيميائية

تختلف المواد الصلبة بالحرارة والمواد البلاستيكية الحرارية في طريقة التعامل مع المواد الكيميائية. تقاوم المواد الصلبة بالحرارة الأحماض. وتعمل في الأماكن الصعبة. وهذا يساعد في المصانع الكيميائية. أما راتنجات الإيبوكسي وإستر الفينيل فهي متينة.

لا تتحلل. تستخدمها الأنابيب والخزانات. تظل المواد جيدة. التركيب الكيميائي صلب. لا تذوب المواد الصلبة بالحرارة. هذا يحافظ على عمل الأجزاء. تحتاج المناطق الصناعية إلى ذلك. المقاومة كبيرة. تدوم المواد الصلبة بالحرارة لفترة طويلة.

| ملكية | المواد الصلبة بالحرارة | المواد البلاستيكية الحرارية | المعادن | السيراميك | المركبات | الإيلاستومرات |

| مقاومة الحرارة | عالية، 250-300 درجة مئوية | معتدلة، 70-150 درجة مئوية | عالية، >500 درجة مئوية | عالية جدًا، >1000 درجة مئوية | يختلف من 100 إلى 300 درجة مئوية | منخفضة، -50-150 درجة مئوية |

| الاستقرار البعدي | ممتاز | معتدل | جيد | ممتاز | جيد | فقير |

| العزل الكهربائي | ممتاز، 10⁸-10¹⁵ Ω | جيد، 10⁷-10¹⁴ Ω | فقير، موصل | ممتاز، 10¹⁰-10¹⁴ Ω | يختلف من 10⁶ إلى 10¹⁵ Ω | فقير، موصل |

| المقاومة الكيميائية | عالية، حمضية/قاعدية | تختلف المذيبات | معتدل، تآكل | عالية، خاملة | عالية، مصممة خصيصًا | منخفض، تضخم |

| القوة الميكانيكية | عالية، 100-200 ميجا باسكال | يختلف من 20 إلى 100 ميجا باسكال | عالية جدًا، 200-2000 ميجا باسكال | عالية جدًا، 100-500 ميجا باسكال | يختلف من 50 إلى 300 ميجا باسكال | منخفض، 5-20 ميجا باسكال |

| يكلف | منخفض-متوسط | منخفض-متوسط | عالي | متوسط-عالي | متوسط-عالي | منخفض-متوسط |

جدول حول نقاط القوة للمواد الصلبة بالحرارة!

ما هي نقاط القوة في المواد البلاستيكية الحرارية؟

قابلية إعادة التدوير

إن الاختيار بين المواد الصلبة الحرارية والمواد البلاستيكية الحرارية يجعل الاختيارات واضحة. على سبيل المثال، يمكن إعادة تدوير مادة ABS. وهذا يعني أننا نعيد استخدام الأجزاء. وهذا مفيد للطبيعة. يمكن أن تتحول هذه المواد إلى حالة سائلة ثم تتصلب مرة أخرى.

الطاردات هي بعض من الآلات تساعد في إعادة التدوير. كما أن مادة PETG قابلة لإعادة التدوير. توفر المواد المعاد تدويرها الطاقة. وهذا يقلل من النفايات. تساعد إعادة الاستخدام كوكبنا. فهي تساعدنا في إنشاء مواد جديدة. منتجات.إعادة التدوير أمر مهم.

المرونة

يعتمد الفرق بين المواد الصلبة الحرارية والمواد البلاستيكية الحرارية على المادة. حيث ينحني TPU بسهولة، مما يجعل الألعاب ناعمة. كما أن TPE مرن أيضًا. فهو يتمدد دون أن ينكسر. وهذه المواد مفيدة. ويمكن وضعها في مساحات صغيرة.

النعومة مناسبة للتشكيل. البلاستيك المطاطي مريح. المرونة مفيدة. إنها تصنع منتجات آمنة. المواد الناعمة جيدة.

مقاومة التأثير

يُظهر الفرق بين المواد الصلبة الحرارية والمواد البلاستيكية الحرارية تفضيلات واضحة. تتميز المواد الصلبة الحرارية بأنها قوية. وهذا يعني أنها لن تنكسر. كما تتميز المواد البوليمرية بأنها قوية أيضًا. ويمكنها تحمل الصدمات. وهي تحمي الأشياء. وتُصنع الخوذ الآمنة من مواد قوية.

تدوم المواد البلاستيكية القوية لفترة طويلة. وبفضلها تظل الأجهزة محمية. وهذا مهم للسلامة. ومقاومة الصدمات مهمة. وتتطلب الألعاب والأدوات ذلك.

سهولة المعالجة

يكشف التباين بين المواد الصلبة الحرارية والمواد البلاستيكية الحرارية عن خيارات سهلة. حيث تذوب PLA وPEEK بسرعة. وهذا يجعل التشكيل بسيطًا. وتُستخدم هذه المواد في آلات مثل الطابعات ثلاثية الأبعاد. كما أن المعالجة سريعة وتوفر الوقت.

تعتبر مادة PLA ممتعة للمشاريع المدرسية. فهي تحتاج إلى حرارة منخفضة. ويجب استخدام المواد السهلة للأطفال. وهذا يجعل التعلم ممتعًا. كما أنها تساعد في إنشاء أشياء رائعة.

ما هي التحديات في استخدام المواد الصلبة بالحرارة؟

غير قابلة لإعادة التدوير

تختلف المواد الصلبة بالحرارة عن المواد البلاستيكية الحرارية. لا يمكن إعادة استخدام المواد الصلبة بالحرارة. وهذا يجعلها مضيعة. تستخدم أنواعًا معينة من الروابط الكيميائية. يختلف كل من ABS وPET. فهما يندمجان ويتبلوران معًا. لا تتحلل المواد الصلبة بالحرارة عند تعرضها للحرارة.

بعض أنواع راتنجات الإيبوكسي غير قابلة لإعادة التدوير. وهذه مسألة تتعلق بالتخلص منها. وتشمل بعض المواد البلاستيكية الحرارية البولي كربونات والنايلون، وهي مواد قابلة لإعادة التدوير. وتتضمن عملية الصهر ثم إعادة الصب. وهذا مهم للاستدامة.

صعوبة المعالجة

إن المقارنة بين المواد الصلبة الحرارية والمواد البلاستيكية الحرارية صعبة للغاية. تتطلب المواد الصلبة الحرارية درجات حرارة دقيقة. وهذا يجعلها باهظة الثمن. وهي تستخدم مراحل المعالجة. كل من BMC وSMC عبارة عن أشكال.

يمكن صهر المواد البلاستيكية الحرارية المصنوعة من البوليستر مثل PEEK وPVC بسهولة. وهي مناسبة للقولبة بالحقن. وتختلف المعدات المستخدمة في المواد البلاستيكية الحرارية. والقولبة بالضغط شائعة. وتستغرق العملية وقتًا. والمواد البلاستيكية الحرارية أسرع. ويؤثر اختيار المواد على السرعة. وتفضل الصناعة سهولة التعامل.

هشاشة

يمكن أن تكون المواد الصلبة بالحرارة والمواد البلاستيكية الحرارية هشة. تتكسر المواد الصلبة بالحرارة بسهولة. وهذه مشكلة. ومن بين هذه المواد الدوروبلاست والفينول. فهي لا تحب التغيرات ولكنها قد تنكسر.

البولي بروبيلين والبوليسترين من أمثلة المواد البلاستيكية الحرارية القابلة للثني. وهذا يجعلها مناسبة للألعاب. المواد البلاستيكية الحرارية صلبة للغاية. التركيب الجزيئي مهم. القولبة بالحقن مناسبة للمواد البلاستيكية الحرارية. وهذا يؤثر على متانة المنتج. وهذا مهم للسلامة.

أوقات معالجة أطول

تختلف المواد الصلبة بالحرارة عن المواد البلاستيكية الحرارية في طريقة معالجتها. تستغرق المواد الصلبة بالحرارة وقتًا أطول. وتتطلب العملية ربطًا متقاطعًا. وتشمل بعضها راتنجات UPR وPUR. تبرد المواد البلاستيكية الحرارية بسرعة.

لا تحتاج هذه المواد إلى المعالجة. ومن الأمثلة عليها البولي أميد والأكريليك. وتحتاج المواد الصلبة بالحرارة إلى ظروف خاضعة للرقابة. وهذا من شأنه أن يؤخر الإنتاج. أما المواد البلاستيكية الحرارية فتسمح بالتصنيع السريع. كما تتميز هذه الصناعة باعتبارات الوقت والتكلفة. ولكل مادة مزاياها.

ما هي التحديات في استخدام المواد البلاستيكية الحرارية؟

مقاومة أقل للحرارة

المواد الصلبة الحرارية مقابل المواد البلاستيكية الحرارية؟ يهم متى تسخن الأشياء. المواد الصلبة الحرارية مثل البطل الخارق في مواجهة الحرارة. هذا النوع لا يذوب. يظل قويًا. المواد البلاستيكية الحرارية تذوب عند 160 و260 درجة.

هذه مشكلة تواجهها الأماكن الحارة. حيث يذوب البولي إيثيلين والبولي بروبيلين. حاول أن تتخيل الألعاب أو أجزاء الألعاب وهي تصبح طرية وسائلة بسبب الحرارة.

يعتبر البولي كربونات (PC) والأكريلونيتريل بوتادين ستايرين (ABS) أفضل إلى حد ما ولكنها تذوب أيضًا. المهندسون تتطلب مواد يمكنها تحمل درجات الحرارة العالية دون التعرض لأي تغيير. يؤدي اختيار المواد المناسبة إلى إطالة عمر الأشياء مثل الملابس والأحذية.

الزحف تحت الحمل

يُظهِر الفرق بين المواد الصلبة الحرارية والمواد البلاستيكية الحرارية وجود خلل. يحدث الزحف عندما تنثني الأشياء تدريجيًا. إنها مشكلة كبيرة. المواد الصلبة الحرارية أكثر مقاومة لذلك. بولي فينيل كلوريد (PVC) والبوليسترين (PS) نوعان من المواد التي من المعروف أنها تتسرب تحت الأحمال الثقيلة. وهذه مشكلة بالنسبة للكباري أو المباني.

لا يتشوه النايلون والبيك عند تعرضهما له. يتسبب الحمل في تغيير شكل البلاستيك. يختار المهندسون المواد بهدف منع حدوث المشكلات. ثم يظل كل شيء قويًا وآمنًا. ولهذا السبب فإن الاختيار بالغ الأهمية.

تكلفة أعلى للأنواع عالية الأداء

كما أن التكلفة تلعب دورًا في المقارنة بين المواد الصلبة الحرارية والمواد البلاستيكية الحرارية. فالمواد البلاستيكية الحرارية عالية الأداء تكلف أكثر. والبولي إيثير إيثير كيتون (PEEK) باهظ الثمن. وهو قوي وخفيف الوزن. ويتم استخدامه في الطائرات والسيارات. والبولي إيميد (PI) مكلف أيضًا. ويحتاج المهندسون إلى مواد قوية. والمواد عالية الأداء تتحمل الإجهاد.

إن هذه التكلفة تشكل مشكلة للميزانيات. فالمواد الصلبة بالحرارة أرخص في بعض الأحيان. ولكنها أقل مرونة. كما أن الحلول الاقتصادية والفعّالة مهمة أيضًا. فاختيار المادة المناسبة يعني تقليل التكلفة وزيادة جودة المنتج النهائي. إنه اختيار كبير.

الحساسية للمذيبات

المواد الصلبة الحرارية مقابل المواد البلاستيكية الحرارية: المذيبات مهمة. يمكن للمواد البلاستيكية الحرارية أن تذوب. وهذا ممكن مع الأسيتون أو البنزين. تذوب البوليسترين (PS) والأكريليك بسرعة. إنها مشكلة بالنسبة لخزانات الوقود أو الحاويات. البولي إيثيلين (PE) والبولي بروبيلين (PP) أكثر مقاومة للمذيبات.

تتعامل المواد الصلبة بالحرارة مع المذيبات بشكل جيد. ومن الأمثلة الجيدة على ذلك الإيبوكسي والفينول. يختار المهندسون بحكمة. فهم يفكرون في المكان الذي سيتم فيه تطبيق مواد معينة. ويجب منع تلف المذيبات. ويساعد استخدام المواد المناسبة في الحفاظ على الأشياء آمنة ودائمة.

خاتمة

معرفة الفروق بين المواد الصلبة الحرارية مقابل المواد البلاستيكية الحرارية يساعد في اتخاذ الاختيار الصحيح. المواد الصلبة الحرارية صلبة ومقاومة للحرارة. المواد البلاستيكية الحرارية مرنة ويمكن إعادة تدويرها. كلاهما له استخدامات فريدة. تعرف على المزيد على قالب بلاستيكي. اختر المادة المناسبة لحالتك، وكن واعيًا وحكيمًا.