كيفية اختيار أجزاء الدراجة المصنعة باستخدام الحاسب الآلي للحصول على المتانة؟

اختيار أجزاء الدراجات المصنعة باستخدام الحاسب الآلي يعد اختيار المواد أمرًا بالغ الأهمية. تتناول هذه المدونة هذا الموضوع. سيساعدك هذا على فهم بعض الجوانب الأكثر أهمية. اكتشف لماذا يعد اختيار المواد أمرًا مهمًا.

تعرف على أهمية الهندسة الدقيقة. ثم نتناول الدور الذي تلعبه الأجزاء المخصصة في تعزيز المتانة. تابع القراءة للحصول على نصائح احترافية. كن حكيماً وحاول اتخاذ القرارات الصحيحة.

ما هي المواد الأساسية المستخدمة في تصنيع أجزاء الدراجات ذات التحكم الرقمي؟

سبائك الألومنيوم

بعض أجزاء الدراجات التي يتم تصنيعها باستخدام الحاسب الآلي مصنوعة من سبائك الألومنيوم مثل 6061-T6. تضمن هذه السبائك إطارات ومكونات خفيفة الوزن.

تتمتع هذه السبائك بقوة شد عالية تصل إلى 310 ميجا باسكال مما يجعلها مرنة للغاية. كما تعمل المعالجة على تقليل خشونة السطح. ويمكن إنتاج مكونات مثل أذرع الكرنك ومقود الدراجة من هذه السبائك. كما أنها تزيد من متانتها لأنها مقاومة للتآكل.

إن قدرة الألومنيوم على الخضوع للآلات من شأنها أن تعزز معدل التصنيع. توفر هذه المادة نسبة الوزن إلى الوزن المناسبة والأداء المناسب لأجزاء الدراجات المصنعة باستخدام الآلات ذات التحكم الرقمي.

درجات التيتانيوم

تم إنتاج العديد من مكونات الدراجات باستخدام نظرة سريعة على آلات التصنيع باستخدام الحاسب الآلي تتضمن درجات التيتانيوم مثل Ti-6Al-4V. توفر هذه الفئة من السبائك قوة عالية ومقاومة للتعب. تصل قوتها الشد إلى 900 ميجا باسكال.

تتكون أجزاء التيتانيوم من سيقان وأعمدة مقعد. تعمل الكثافة المنخفضة لهذه المادة على زيادة قدرتها على توفير راحة أفضل أثناء الركوب. طحن الدراجات أجزاء التصنيع باستخدام الحاسب الآلي يسمح بالحفاظ على تحمّلات ضيقة للغاية. يتم تسهيل الركوب في جميع الظروف الجوية بفضل قدرة التيتانيوم على مقاومة التآكل.

كما أنه متوافق حيويًا ويمكن أن يكون مفيدًا بشكل خاص لهؤلاء الدراجين الذين لديهم بشرة حساسة.

أنواع الفولاذ

الفولاذ، وخاصة الفولاذ عالي القوة مثل الكرومولي 4130، ضروري في أجزاء الدراجات المصنعة باستخدام الحاسب الآلي. يتمتع بقوة شد تبلغ 850 ميجا باسكال. تتكون الملحقات من الشوكات والإطارات المصنوعة من الفولاذ.

تتمتع هذه المادة بمعامل مرونة مرتفع للغاية يسمح بامتصاص الصدمات بشكل جيد. تعد عملية التصنيع باستخدام الحاسب الآلي مهمة لأنها تسمح للأجزاء بالحفاظ على أبعادها.

تقلل متانة هذه المادة من تآكل المكونات، وبالتالي تزيد من عمر المنتج. وذلك لأن الفولاذ غير مكلف نسبيًا وبالتالي يمكنه إنتاج مكونات دراجات تدوم طويلاً.

المركبات الكربونية

تحظى المركبات المقواة بألياف الكربون بشعبية كبيرة في أجزاء الدراجات المصنعة باستخدام الحاسب الآلي بسبب نسبة القوة إلى الوزن العالية التي تتمتع بها. تُستخدم هذه المواد في الهياكل ومجموعات العجلات.

اعتمادًا على النوع، قد تصل قوة الشد إلى 3000 ميجا باسكال. تضمن المركبات الكربونية المصنعة باستخدام الحاسب الآلي أن تكون الهياكل خفيفة الوزن ولكنها في نفس الوقت شديدة الصلابة. كما تتمتع بخصائص تخميد جيدة تعمل على تحسين الراحة أثناء الركوب.

من بين فوائد المنتج الأخرى قدرته على تحمل الظروف البيئية المختلفة. تمثل المركبات الكربونية تكنولوجيا عالية في سياق ركوب الدراجات اليوم.

الفوائد المادية

يؤدي اختيار المادة المناسبة إلى تحسين جودة أجزاء الدراجات المصنوعة باستخدام الحاسب الآلي. يوفر الألومنيوم بنية خفيفة الوزن. يتميز التيتانيوم بالمتانة والقوة التي لا مثيل لها في السوق.

الفولاذ رخيص الثمن، وفي الوقت نفسه فعال. توفر المركبات الكربونية أفضل نسبة قوة إلى وزن. تعني هذه الخصائص أن كل مادة تلبي متطلبات معينة للدورة.

تنطبق عمليات التصنيع باستخدام الحاسب الآلي على جميع المواد وتوفر دقة عالية وإمكانية تكرار العمل المنجز. يمكن أن يؤدي اختيار المادة المناسبة إلى تحسين الوظائف والمتانة بشكل كبير.

مقارنات المتانة

يختلف مستوى المتانة من مادة إلى أخرى عند استخدامها في تصنيع أجزاء الدراجات الآلية باستخدام الحاسب الآلي. كما أن قوة تحمل التعب عالية أيضًا في التيتانيوم. تتمتع المواد الخفيفة الوزن مثل الألومنيوم بمستوى متوسط من المتانة. يتمتع الفولاذ بثبات طويل الأمد.

من أهم مزايا المركبات الكربونية أنها تتمتع بقوة عالية وفي نفس الوقت خفيفة الوزن. تساعد الآلات ذات التحكم الرقمي على تحسين الخصائص المفيدة لكل مادة مستخدمة في العملية. الصيانة المناسبة تزيد من عمر كل هذه المواد. تؤثر المتانة على وظائف وعمر أجزاء الدراجة.

| مادة | السبائك/الدرجات الشائعة | الوزن (جم/سم³) | قوة الشد (ميجا باسكال) | مقاومة التآكل | قابلية التصنيع | متانة |

| سبائك الألومنيوم | 6061, 7075 | 2.7 | 300-570 | عالي | ممتاز | معتدل |

| درجات التيتانيوم | الصف 5 (Ti-6Al-4V)، الصف 9 | 4.5 | 900-950 | عالية جداً | معتدل | عالية جداً |

| أنواع الفولاذ | 4130 كرومولي، غير قابل للصدأ | 7.8 | 400-900 | معتدلة إلى عالية | جيد | عالي |

| المركبات الكربونية | ت300، ت700 | 1.6 | 500-700 | عالية جداً | صعب | عالي |

جدول للمواد الرئيسية المستخدمة في تصنيع أجزاء الدراجات ذات التحكم الرقمي!

كيف تؤثر عملية التصنيع باستخدام الحاسب الآلي على المتانة؟

القطع الدقيق

من خلال القطع الدقيق، أجزاء الدراجات المصنعة باستخدام الحاسب الآلي تتمتع هذه الطريقة بمزايا جيدة. حيث تتيح هذه العملية دقة تصل إلى 0.01 مم. وبهذه الطريقة، يجب أن تتناسب جميع الأجزاء مثل ذراع الكرنك.

تساعد الحواف المستديرة على تقليل تركيزات الإجهاد هذه. ويؤدي هذا إلى زيادة عمر التعب لجميع المكونات. كما تعمل الدقة على تقليل مشكلة العيوب بشكل كبير.

تُستخدم العناصر لدعم الأحمال على الهياكل. وبالمقارنة بطرق القطع الأخرى، توفر الآلات ذات التحكم الرقمي أعلى مستوى من الدقة وتوحيد القطع.

التحكم في الاتساق

بالمقارنة بأجزاء الدراجات المصنعة يدويًا، تتمتع أجزاء الدراجات المصنعة باستخدام الحاسب الآلي بمستوى جيد من الاتساق. تمكن هذه العملية الشركة من تحقيق مستويات سماكة متسقة لكل جزء.

تقلل الموثوقية من احتمالات حدوث تقلبات في سلوك أجزاء المنتج. تتمتع مقابض وإطارات الدراجة بهذا المستوى من دقة.

تحافظ أنظمة CNC على الدقة حتى أدق التفاصيل في جميع عمليات التصنيع. وبالتالي، يساهم التحكم في الاتساق في تحسين موثوقية الدراجة بشكل عام.

تتمتع المكونات التي يتم تصنيعها بهذه الطريقة بخصائص ميكانيكية محسنة. وهذا ما يجعل التصنيع باستخدام الحاسب الآلي معيارًا رائعًا للتكرار.

التسامحات

الدقة في أجزاء الدراجة ذات ماكينة CNC يقلل من تباين الحجم وبالتالي يحسن من أداء الدراجة. يمكن تحقيق تسامحات منخفضة تصل إلى 0.005 مم. التسامح الضيق يعني أنه لن تكون هناك حركة أو حركة قليلة في التجميع. يجب أن تلبي المكونات مثل المحامل والمحاور مثل هذه التسامحات العالية. تؤثر التسامحات على متانة الأجزاء وموثوقيتها.

تحافظ الآلات ذات التحكم الرقمي على هذه المعايير الصارمة. تساعد هذه الدقة في الحصول على سير عمل سلس وأداء محسن. كما تقلل من حالات التآكل والتلف.

تشطيب السطح

هناك جانب آخر يجب مراعاته عند اختيار أجزاء الدراجات ذات الآلات ذات التحكم الرقمي وهو تشطيب السطح. يمكن أن تكون قيمة Ra منخفضة تصل إلى 0.8 ميكرومتر. يتم الشعور باحتكاك أقل بين المكونات الميكانيكية ذات الأسطح الملساء. وهذا مفيد لأشياء مثل حلقات السلسلة وتعليقات المغير.

يؤدي تحسين تشطيب السطح أيضًا إلى حماية أفضل من التآكل. كما يعزز مظهر الدراجة. تتميز عملية التصنيع باستخدام الحاسب الآلي بمستوى عالٍ من الدقة وتشطيب سطح ممتاز. وهذا بدوره يؤدي إلى زيادة المتانة وزيادة عمر الدراجة.

علامات التصنيع

إن عنصر علامات التصنيع غير مرغوب فيه للغاية في أجزاء الدراجات المصنعة باستخدام الحاسب الآلي. وهذا يوضح أن قلة العلامات تعني انخفاض رافعات الضغط. وهذا يعزز أداء التعب للمنتج مثل السيقان وأعمدة المقعد. وبالمقارنة بممارسات التصنيع التقليدية، فإن عمليات الحاسب الآلي تنطوي على خشونة سطح منخفضة للغاية. كما أن المنحنيات الضحلة تعطي مظهرًا وشعورًا أفضل.

على سبيل المثال، تعتبر الأسطح الملساء جيدة لالتصاق الطلاءات الواقية. وتحت سيطرة علامات التصنيع، من المرجح أن تقدم أداءً ومتانة محسّنين. وهذا سبب أساسي لمكونات الدراجات عالية الجودة.

ما هي مكونات الدراجات المصنوعة باستخدام الحاسب الآلي الأكثر متانة؟

إطارات

إن أجزاء الدراجات التي يتم طحنها بواسطة CNC هي إطارات مصنوعة من سبائك عالية القوة. توفر إطارات التيتانيوم قوة شد تصل إلى 900 ميجا باسكال. المواد مثل إطار الألومنيوم 6061 T6 متينة ولكنها خفيفة الوزن. وبالتالي، تضمن دقة CNC تحمّلًا ضيقًا.

كما تعمل هذه الآلات على تقليل تكوين المناطق الضعيفة في الهيكل. وفي حالة الأحمال العالية، يتم الحفاظ على سلامة الإطار. كما تعمل السُمك الموحد للجدار على تعزيز سلامة هيكل النظام. وعادةً ما تكون الإطارات المصنعة باستخدام الآلات ذات التحكم الرقمي أكثر قوة وموثوقية.

شوك

تتضمن أجزاء الدراجات المصنعة باستخدام الحاسب الآلي شوكًا قوية. بعض المواد المستخدمة مثل 4130 كرومولي تتمتع الفولاذ بقوة شد عالية جدًا. تتمتع الشوكات المصنوعة من التيتانيوم بمستوى عالٍ من مقاومة التعب. كما أن التصنيع باستخدام الحاسب الآلي جيد لمحاذاة قطعة العمل أيضًا. تعمل هذه الدقة على زيادة استقرار الركوب.

تتعرض شوك الدراجات لأحمال عالية أثناء الاستخدام. تعمل المعالجة الآلية المنتظمة على تقليل تركيز الإجهاد. تتميز هذه الشوكات بأنها قوية ومضغوطة. تم تصميم الشوكات المصنعة باستخدام الحاسب الآلي خصيصًا لتحقيق أداء عالٍ.

مقود الدراجة

بعض أجزاء الدراجات التي يتم إنتاجها من خلال خدمات التصنيع باستخدام الحاسب الآلي هي مقودات قوية. تتمتع سبائك الألومنيوم مثل 5575-T6 بقوة جيدة. توفر مقودات الكربون المركبة نسبة عالية من القوة إلى الوزن. يتم تحقيق الأبعاد اللازمة من خلال استخدام دقة التصنيع باستخدام الحاسب الآلي.

تساعد هذه الآلات في التخلص من نقاط الضغط. فهي قادرة على الحفاظ على ثباتها البنيوي أثناء الاصطدامات. كما تعمل سماكة الجدار المتساوية على تعزيز سلامة الهيكل. وتوفر مقودات التحكم الرقمي بالكمبيوتر بيئة عمل أفضل ومتانة أفضل. وهي مفيدة في التحكم في الراكب والسلامة.

مجموعة الكرنك

أجزاء الدراجات المصنعة باستخدام الحاسب الآلي تتمتع مجموعات الكرنك بعمر طويل. توفر مواد مثل الألومنيوم 5575 قوة عالية. تتمتع مجموعات الكرنك المصنوعة من التيتانيوم بقدرة استثنائية على مقاومة التعب.

توفر الآلات ذات التحكم الرقمي بالكمبيوتر دقة عالية من حيث الحجم واللمسة النهائية للسطح. تعمل هذه الدقة على تحسين نقل الطاقة. تتعرض مجموعات الكرنك لقوة كبيرة أثناء عملية الدواسة.

تقلل الموثوقية من خلال التصنيع الآلي من احتمالية نقاط الفشل. تتميز مجموعات الكرنك هذه بأنها خفيفة الوزن نسبيًا ولكنها قوية جدًا. تعد مجموعات الكرنك المصنعة باستخدام الحاسب الآلي ضرورية للدورة الفعالة.

المحاور

بعض أجزاء الدراجات التي يتم إنتاجها من خلال خدمات التصنيع باستخدام الحاسب الآلي هي محاور مرنة. سبائك الألومنيوم مثل 6061-T6 قوية ولكنها خفيفة الوزن. تُستخدم عمليات التصنيع باستخدام الحاسب الآلي للتأكد من تركيب المحامل بشكل صحيح. تساعد هذه الدقة في زيادة كفاءة الدوران.

تتعرض المحاور لضغط كبير أثناء القيادة. تعمل الآلات الموثوقة على تحسين توزيع الحمل. تعمل هذه المحاور بشكل جيد حتى عندما تتعرض لأحمال عالية.

تُعد المحاور المصنعة مكونات أساسية لتحسين موثوقية العجلة. فهي تساعد في تحديد المتانة العامة للدراجة.

كيفية التعرف على أجزاء الدراجة ذات الجودة العالية المصنعة باستخدام الحاسب الآلي؟

تشطيب السطح

إن التشطيب السطحي متفوق بالفعل في أجزاء الدراجات عالية الجودة المصنعة باستخدام الحاسب الآلي. وتفضل قيم Ra التي تقل عن 0.8 ميكرومتر. كما تعمل الأسطح الملساء على تقليل الاحتكاك. وهذا بدوره يزيد من متانة وكفاءة الجزء المستخدم. ويمكن معالجة أجزاء مثل أذرع الكرنك ومقود الدراجة بفعالية باستخدام هذا التشطيب.

إن التشطيب الجيد للسطح مفيد أيضًا من حيث المظهر. فهو يعزز الالتصاق المناسب للطلاءات الواقية. وهذا يوضح أن الجودة العالية للتصنيع تسمح بتشطيبات متناسقة ومحسنة على قطعة العمل. وهذا مؤشر على معايير التصنيع الدقيق.

علامات التصنيع

عند البحث عن قطع غيار دراجات آلية ذات جودة عالية، هناك أمر واحد يجب مراعاته وهو أن السطح يجب أن يكون خاليًا من علامات التصنيع الثقيلة. فكلما قل عدد العلامات تحسن توزيع الضغط. وهذا يقلل من فرص حدوث فشل التعب. يجب أن تكون الأسطح مثل الساق والمحور ناعمة.

تشير العلامات الأقل إلى تحقيق معايير تشطيب أفضل في عملية التصنيع. وهذا يساعد أيضًا في تحسين الأداء ومتانة المعدات. الأجزاء ذات التشطيب الجيد ناعمة مع علامات قطع دقيقة وجيدة الجودة.

شهادات الشركة المصنعة

أجزاء الدراجات المصنعة باستخدام الحاسب الآلي عادةً ما تحصل المنتجات ذات الجودة العالية على شهادة من الشركة المصنعة. يشير استخدام شهادات ISO وAS9100 إلى الامتثال للجودة العالية.

تضمن هذه الشهادات دقة عمليات الإنتاج. ويجب منح هذه المصادقة للمكونات مثل الإطارات والشوك. يتم اختبار الأجزاء الأصلية بدقة من حيث المتانة والأداء في محاولة لإصدار شهادات لها. وتضمن الشهادات جودة المواد المستخدمة بالإضافة إلى دقة الأجزاء المصنعة. وهي تُظهر أن الشركة المصنعة جادة بشأن منتجاتها.

ابحث عن المكونات المعتمدة للحصول على الجودة العالية.

شهادات المستخدمين

تُعد تعليقات العملاء مصدرًا رائعًا للمعلومات حول أجزاء الدراجات الآلية عالية الجودة. تركز التعليقات الإيجابية عادةً على جوانب مثل المتانة والأداء.

يجب أن تحظى التجميعات الفرعية مثل مقود الدراجة ومجموعات الكرنك بقبول جيد. تعتمد التوصيات على سيناريوهات واقعية ومصداقية. يعني الإشادة المتكررة امتلاك جودة تصنيع عالية.

يناقش المستهلكون المتانة والدقة بشكل متكرر. يتم منح ردود فعل إيجابية للأجزاء عالية الجودة من قبل راكبي الدراجات الراضين. تثبت المراجعات الموثوقة موثوقية وفعالية الجزء.

معايير الصناعة

أجزاء الدراجات ذات الجودة الصناعية هي أجزاء مصنعة باستخدام الحاسب الآلي. تحدد المعايير مثل ASTM وISO متطلبات المواد والتصنيع. يجب أن تتوافق المكونات مثل المحاور والإطارات مع هذه المعايير. كما تضمن المتانة والموثوقية.

توجد متطلبات صارمة إلى حد ما تنظم التفاوتات وخصائص المواد في معظم الصناعات. ويشير الالتزام بهذه المعايير إلى تحسين عمليات التصنيع.

تتوافق الأجزاء الدقيقة مع معايير الصناعة المعنية. وهذا يجعل من الممكن تحسين الأداء والسلامة في نفس الوقت.

كيف يؤثر التخصيص على متانة أجزاء الدراجة المصنعة باستخدام الحاسب الآلي؟

المتانة المثالية

تساعد التخصيصات على زيادة متانة أجزاء الدراجة التي يمكن تصنيعها باستخدام الحاسب الآلي. كما يتم تحسين الخصائص التقنية الخاصة مثل قوة الشد وقوة الخضوع.

ويضيفون أن استخدام مواد مثل الألومنيوم 7075-T6 أو ألياف الكربون يعزز مقاومة التعب. وتؤدي القياسات الدقيقة بألف جزء من البوصة إلى الحصول على خلوص أكثر دقة.

مخصص أجزاء الدراجة المصنعة باستخدام الحاسب الآلي في الصين يمكن أن يقلل بشكل كبير من تركيزات الإجهاد. تحسين خشونة السطح، Ra 0.2 – 0.4، يقلل من التآكل.

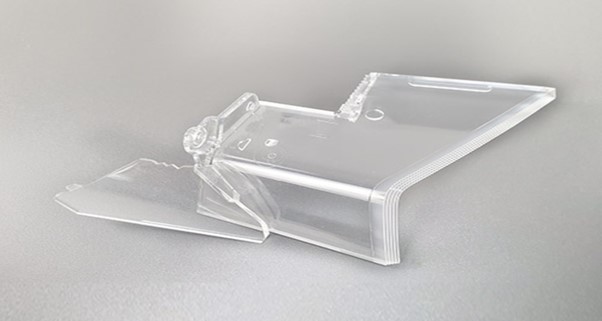

أجزاء CNC مخصصة

توفر أجزاء الدراجات المصنوعة باستخدام الحاسب الآلي حسب الطلب هندسة خاصة باحتياجات راكبي الدراجات. غالبًا ما يتم تحديد هذه الأبعاد بالملليمتر والميكرون للمساعدة في تحسين الملاءمة والأداء.

ستكون المكونات مثل حوامل المغير وحلقات السلسلة وحلقات التوصيل مثالية للتخصيص. تحدد مواد معينة مثل Ti-6Al-4V وAl-6061 وزن وقوة الهيكل.

يتم استخدام خطوات الخيوط المخصصة لمنع التداخل. تعمل الآلات عالية السرعة باستخدام دورات RPM على تحسين تضاريس السطح.

فوائد الأداء

تساعد أجزاء الدراجة التي يتم تصنيعها باستخدام التحكم الرقمي بواسطة الكمبيوتر على تحسين أداء الدراجة من خلال الهندسة. تعمل الكرنكات والمحاور والدعامات السفلية المخصصة على تخفيف الوزن.

تعمل التفاوتات الصارمة، ضمن الميكرونات، على تعزيز توافق المكونات. وتعتبر خصائص المواد مثل معامل يونج وقوة القص ذات أهمية قصوى.

تزيد المعالجات الحرارية وطلاءات الأسطح مثل الأكسدة من درجة الصلابة. كما تعمل التصميمات الديناميكية الهوائية على تقليل السحب وبالتالي زيادة السرعة.

التعاون مع الشركة المصنعة

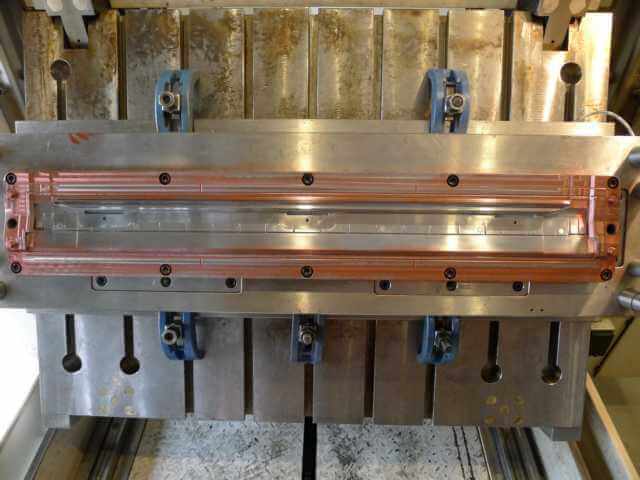

يضمن الشراء المباشر من الشركات المصنعة الحصول على أجزاء دراجات عالية الجودة مصنوعة باستخدام الحاسب الآلي. يحدد المهندسون متغيرات مثل الصلابة والصلابة. تساعد نماذج CAD في تحديد دقة التصنيع.

توفر القوالب والتجهيزات المصممة خصيصًا دقة محسنة.

يتم التحقق من التفاوتات باستخدام أدوات مراقبة الجودة مثل آلات قياس الإحداثيات والمسح الضوئي بالليزر. وبالتالي، يقدم المصنعون شهادات المواد التي تؤكد الامتثال للمعايير المعمول بها. وبالتالي، تعمل الملاحظات المستمرة على تشكيل تكرارات التصميم.

اعتبارات مخصصة

تتطلب أجزاء الدراجات المصنعة باستخدام الحاسب الآلي اعتبارات معينة عندما يتعلق الأمر بالتخصيص. تتكون معلمات التصميم من سمك الجدار وقطر الفتحات.

يتم اختيار مواد مثل الألومنيوم 6061-T6 أو مركبات ألياف الكربون لهذه الخصائص.

توفر التقنيات الخاصة مثل الطحن بخمسة محاور أشكالاً معقدة. يكشف تحليل الإجهاد عن بعض المناطق المعرضة للخطر. تعمل معالجات السطح الأخرى، مثل الأكسدة الصلبة، على تحسين مقاومة التآكل.

خاتمة

أجزاء الدراجات المصنعة باستخدام الحاسب الآلي يجب أن تكون متينة للغاية. ضع في اعتبارك المواد و التصنيع باستخدام الحاسب الآلي الدقيق. التخصيص يعزز من طول العمر. فيما يلي بعض الإرشادات لمساعدتك على اتخاذ القرار الصحيح.

يزور قالب بلاستيكي للحصول على المشورة من الخبراء. اختيار الأجزاء المناسبة سيحسن أداء دراجتك ويزيد من عمرها الافتراضي. إذا كنت تريد الجودة، فاختر الأجزاء المصنعة باستخدام الحاسب الآلي. استمتع برحلة موثوقة. من المهم أن تحصل دراجتك على أفضل ما يمكن.