ما هو الطحن باستخدام الحاسب الآلي

معرفة ما هو الطحن باستخدام الحاسب الآلي يتيح لك فهم العملية. تتضمن بعض الموضوعات التي تمت مناقشتها في هذه المدونة سرعات المغزل ومعدلات التغذية وحركات المحاور وأكواد G ووحدات التحكم في الماكينة. سنصف أيضًا كيف تتحد هذه الأجزاء لتعمل كوحدة واحدة. هناك قدر كبير من الدقة في الطحن باستخدام الحاسب الآلي. ما هو الطحن باستخدام الحاسب الآلي 101 لمعرفة المزيد.

كيف تعمل عملية الطحن باستخدام الحاسب الآلي؟

نظرة عامة على العملية

تستخدم عمليات الطحن باستخدام الحاسب الآلي رموز G ورموز M. هذا يحرك المغزل. الطاولة تدعم قطعة العمل. ما هو CNC Milling أمر ضروري لتعلمه. يتم استخدامه لتدوير أداة القطع. يقومون بعمل أشكال دقيقة.

يمكن لهذه الآلة القطع بسرعات مختلفة. وتعد سرعة الدوران ومعدل التغذية من بين المعلمات التي تنظمها. وتحدد المحاور X وY وZ العملية. وتنتج قطعًا بدقة. ويتم تنسيق الحركات بواسطة وحدة التحكم في الآلة.

برمجة الحاسب الآلي

يوجه البرنامج مطحنة CNC إلى ما يجب القيام به. ويستخدم هذا أكواد G للحركات. وتتحكم أكواد M في الوظائف المساعدة. ويحدد مسار الأداة حركة أداة القطع.

يبدأ ويتوقف. سرعة المغزل مهمة. يتم إدخال المعلمات لكل محور. هذا يضمن دقة التصنيع. يتم استخدامه قبل القطع للتحقق من الأخطاء. يتلقى متحكم CNC الأوامر ويفسرها.

حركات الآلات

إن حركات الآلات في الطحن باستخدام الحاسب الآلي دقيقة. ويشمل ذلك المحور X والمحور Y والمحور Z. يدور المغزل. ويقطع المادة. ويتحكم الخطية في الأداة.

تحدد معدلات التغذية والأعماق. يتم التحكم في المدخلات من خلال لوحة التحكم. وهذا يضمن الدقة التي تؤدي إلى أجزاء مثالية. تتحكم محركات السيرفو في السرعة. تنتج مطاحن CNC أشكالًا دقيقة.

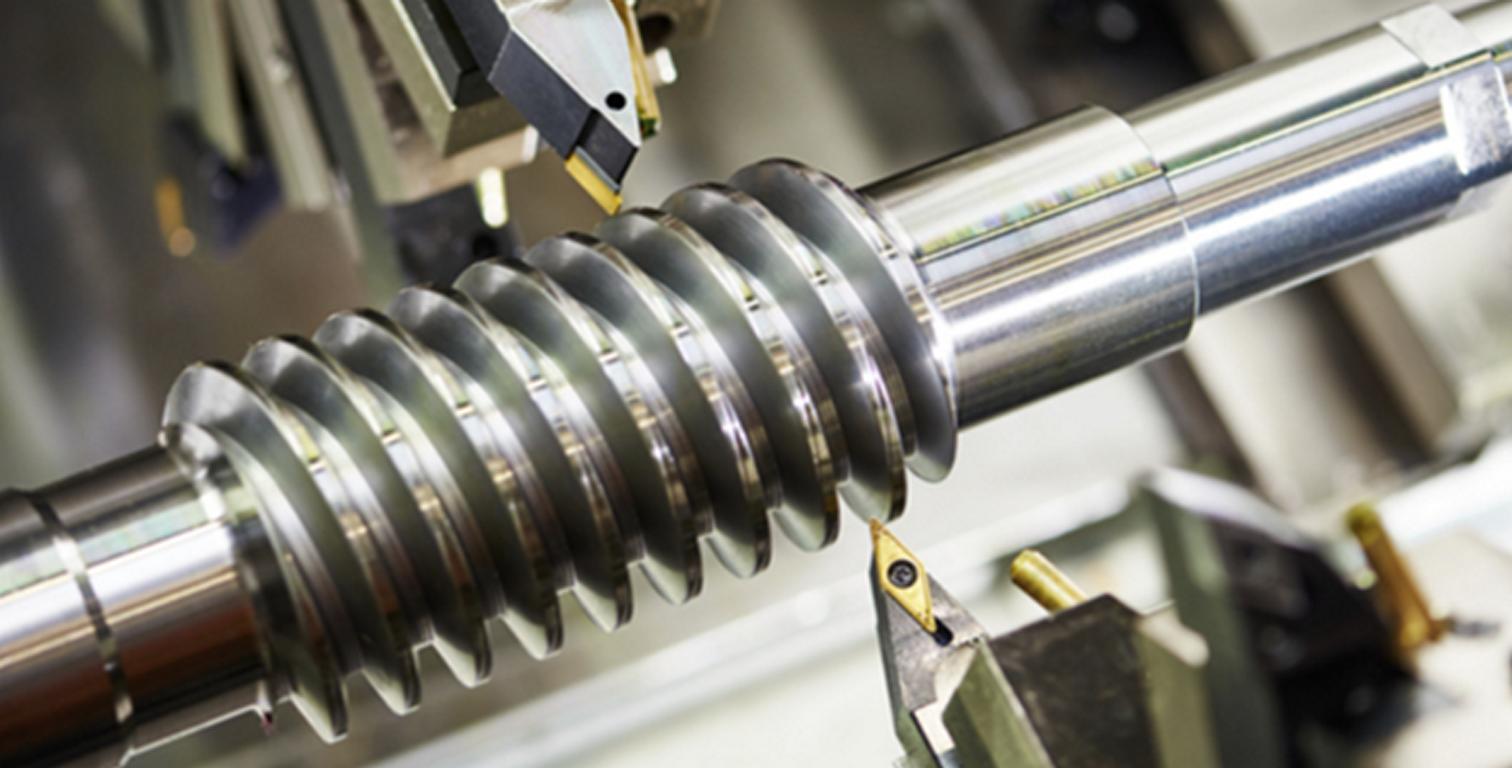

أدوات القطع

تعتبر أدوات القطع في مطاحن CNC مهمة. يساعدك ما هو CNC Milling على فهمه بشكل أفضل. يستخدم هذا مطاحن طرفية ومثاقب. يعمل حامل الأداة على تأمينها. تدور بسرعة. تقطع المادة.

يتأثر ذلك بمعلمات مثل عدد الدورات في الدقيقة. ويؤثر عدد الأخاديد على عملية إزالة الرقائق. ويمسك المغزل بالأداة بقوة. وهذا يضمن قطعًا نظيفة. وتخلق أداة واحدة أشكالًا مختلفة.

ما هي المكونات الرئيسية لآلة الطحن CNC؟

إطار الآلة

يدعم الإطار جميع المكونات الأخرى لآلة CNC. في هذا الإطار، يكون قويًا ومستقرًا. يتطلب أساسًا قويًا. هذا الإطار مصنوع من المعدن.

تتضمن بعض الأجزاء قضبانًا ومسامير ومسامير. وهذا يحافظ على استقرار الماكينة. الدقة مهمة جدًا في عملية الطحن باستخدام الحاسب الآلي. وهذا يعني أن الأخطاء الصغيرة قد تؤدي إلى إتلاف الأجزاء.

يجب أن يكون الإطار صلبًا. بعض الإطارات مصنوعة من الحديد. وهي ثقيلة الوزن. يمكن أن تكون الإطارات بأشكال مختلفة. وهذا يساعد في دعم الآلة. يجب أن تكون الإطارات مبنية بشكل جيد.

مغزل

المغزل هو المحور الرئيسي لطحن CNC. من الجيد معرفة ما هو طحن CNC. يدور بسرعة. يمكن أن يصل هذا إلى العديد من الدورات في الدقيقة. كما أنها تحمل أدوات القطع. يتأرجح لأعلى ولأسفل. هذا يصنع ثقوبًا. تستخدم المغازل المحامل.

تقلل هذه الأجزاء من الاحتكاك وتحافظ على البرودة. سرعة المغزل مهمة. السرعات الأعلى تؤدي إلى قطع أسرع. تحتاج إلى مراوح تبريد. بعض المغازل كهربائية. والبعض الآخر يستخدم الهواء. هذا الجزء بالغ الأهمية. ولهذا السبب يتم تصنيعه بعناية.

لوحة التحكم

تعمل لوحة التحكم على تشغيل ماكينة CNC. تحتوي على العديد من الأزرار. هذا هو المكان الذي يمكنك من خلاله إدخال الأوامر. تعرض الشاشات الإعدادات. تساعدك على تتبع العملية. تحتوي اللوحة على وحدة معالجة مركزية. تقوم بتشغيل البرامج.

يمكن أن تكون هذه شاشة تعمل باللمس. عناصر التحكم دقيقة للغاية. المدخلات في أكواد G. هذه التعليمات توجه الآلة إلى ما يجب القيام به. مفاتيح الأمان مهمة. يجب أن تكون اللوحة سهلة الاستخدام. هذا يجعل الطحن باستخدام الحاسب الآلي ممكنًا.

محركات المحور

تنقل محركات المحور أجزاء CNC. من المثير للاهتمام معرفة ما هي عمليات الطحن CNC. إنها تنظم الحركة في اتجاهات X وY وZ. وتسمح بحركات دقيقة. يمكن أن تصل إلى ميكرون.

تستخدم محركات السائر. توفر هذه المحركات تحكمًا دقيقًا. المحركات قوية. وهذا يساعد في كميات الأجزاء. تتطلب المحركات التبريد. يمكن أن تسخن. وهذا يعني أن محركات المحور تتطلب الموثوقية. ولهذا السبب فهي جيدة مُصمم هندسيًا.الإعداد الصحيح أمر بالغ الأهمية.

أداة تغيير الأدوات

يعمل جهاز تغيير الأدوات بسرعة كبيرة. فهو يحمل أدوات متعددة. ويمكن أن يكون ذلك تلقائيًا. كما يقلل من وقت التوقف عن العمل. ومن المهم أن تكون الأدوات حادة. فهو يغيرها بسرعة. كما أنها مزودة بأجهزة استشعار. وهذا يضمن وضعها الصحيح. كما أن جهاز تغيير الأدوات مزود بمخزن. وهو يخزن الأدوات.

من المهم زيادة الإنتاجية. كل الأدوات تؤدي وظيفة معينة. يجب أن يكون تغييرها سريعًا. يجب ملاحظة أن العملية برمتها آلية بالكامل. هذا يجعل الطحن باستخدام الحاسب الآلي فعالاً.

| عنصر | وظيفة | مادة | نماذج شائعة | المواصفات الرئيسية | صيانة |

| إطار الآلة | الدعم الهيكلي | الحديد الزهر والصلب | هاس VF-2، دي إم جي موري | الوزن: 2000-3000 كجم | التشحيم والتنظيف |

| مغزل | تدوير أداة القطع | سبائك الصلب | بي تي 40، إتش إس كيه 63 | عدد الدورات في الدقيقة: 12,000-30,000 | فحص المحمل |

| لوحة التحكم | واجهة المستخدم | بلاستيك، معدن | فانوك، سيمنز | الشاشة: 10-15 بوصة | تحديثات البرامج |

| محركات المحور | يقود حركة المحاور | الألومنيوم والصلب | NEMA 23، محركات المؤازرة | عزم الدوران: 2-10 نيوتن متر | فحوصات المحاذاة |

| أداة تغيير الأدوات | مفاتيح أدوات القطع | الفولاذ والألمنيوم | مظلة، دائري | السعة: 10-30 أداة | الفحوصات الهوائية |

جدول حول المكونات الرئيسية لآلة الطحن CNC!

ما هي المواد التي يمكن طحنها باستخدام آلات CNC؟

المعادن

تقوم آلات الطحن باستخدام الحاسب الآلي بتشكيل المعادن مثل الفولاذ والألمنيوم. وهي تحتوي على مغزل يدور بسرعة 8000 دورة في الدقيقة. وتبلغ دقة هذه الآلة 0.001. ويتحرك رأس الأداة في اتجاهات X وY وZ.

يمكنهم التبديل بين الأدوات بشكل متبادل. وهذا يوفر الوقت. يحافظ سائل التبريد على درجات الحرارة منخفضة. يتم إزالة الرقائق من قطعة العمل. يتم استخدام ملفات CAD كمرجع.

تتبع وحدة التحكم في الماكينة البرنامج. وهذا يجعل الأشكال معقدة. يطور المعدن حوافًا ناعمة. كما يتم تثبيته بإحكام بواسطة كماشة. تعد سرعة المغزل عاملاً مهمًا بالفعل. القسم الأخير جيد.

البلاستيك

كما تقوم الطحن باستخدام الحاسب الآلي بتشكيل البلاستيك. يدور المغزل بسرعة كبيرة تصل إلى 12000 دورة في الدقيقة. ويستخدم بتاتًا لقطع مختلفة. وتتقدم القطع في ثلاثة أبعاد. وهذا يخلق أجزاء دقيقة. ويتم تثبيت المادة بواسطة المشابك.

تقوم وحدة التحكم بمسح ملف CAD. وهذا يوجه كل عملية قطع. يتم وضع الرقائق في فراغ. يتم تبريد الأداة بواسطة الماكينة. وهذا يمنع ذوبانها. تصبح المواد البلاستيكية ذات أشكال أنيقة. يحافظ الجدول على استوائها. تصنيع الآلات باستخدام الحاسب الآلي PEEK لمعرفة المزيد.

يتم القطع بواسطة أداة تُعرف باسم مطاحن النهاية. فهي تعمل على جعل الحواف نظيفة. إنها سريعة ودقيقة. الجزء البلاستيكي جاهز.

المركبات

من المعروف أن المواد المركبة يتم طحنها بواسطة آلات CNC. يدور المغزل بسرعة 10000 دورة في الدقيقة. تقوم بتات الأداة بقطع الطبقات. كما تتحرك على المحاور الثلاثة. يقوم السائل العامل في الآلة بتبريدها.

يقرأ ملف CAD للأشكال. وهذا يجعل التصميمات معقدة. يتم تنظيف الرقائق عن طريق الهواء. تحافظ عليها الكماشة في مكانها. تعمل وحدة التحكم وفقًا للبرنامج. تقوم بتبديل الأدوات تلقائيًا.

في هذه المرحلة، تصبح حواف المركب ناعمة. وتكون العملية فعّالة. وتنتج مكونات قوية وخفيفة الوزن. وتتحرك الطاولة بدقة. ويتم وصف الجزء الأخير بالتفصيل.

خشب

إن النقوش المصنوعة باستخدام الطحن باستخدام الحاسب الآلي تكون ناعمة على الخشب. يمكن أن يوضح ما هو الطحن باستخدام الحاسب الآلي المزيد. يدور المغزل بسرعة 7500 دورة في الدقيقة. تختلف البتات باختلاف القطع. تتحرك في اتجاه X وY وZ. يتم ضغط الخشب بقوة. تعمل وحدة التحكم بناءً على ملفات CAD. إنها توجه كل قطع.

يقوم الفراغ بإزالة الرقائق. يقوم المبرد بوظيفة تبريد الأداة. تعمل الآلة وتشكل أشكالاً دقيقة. تتحرك الطاولة بدقة. هذا يضمن الدقة. تقوم القواطع النهائية بالقطع بشكل جيد للغاية.

إنها تصنع حوافًا نظيفة. ويبدو الجزء الخشبي نظيفًا. هذه هي الطريقة التي يتم بها طحن الخشب باستخدام الحاسب الآلي. العملية سريعة.

السيراميك

يمكن أيضًا طحن السيراميك باستخدام آلة CNC. يدور المغزل بسرعة 6000 دورة في الدقيقة. يستخدم بتات ذات رؤوس ماسية. تعمل على ثلاثة أبعاد. يمنع سائل التبريد الشقوق. بعبارة أخرى، يتحكم ملف CAD في تشغيل الآلة. هذا يجعل الأشكال المعقدة. تتم إزالة الرقائق عن طريق الهواء.

تضمن الكماشة تثبيت السيراميك بشكل ثابت. تعمل وحدة التحكم على تبديل الأدوات. وهي متوافقة مع البرنامج حرفيًا. تنتج الآلة حواف حادة. وتصنع أجزاء قوية ومفصلة.

تتحرك الطاولة بدقة. يظل السيراميك باردًا. يكملونها بلمسات. الجزء متين.

ما هي أنواع ماكينات الطحن CNC؟

آلات الطحن العمودية

تستخدم الطحن باستخدام الحاسب الآلي CNC التشغيل الرأسي بحركات X وY وZ. هذه الآلات مجهزة بمحور ومحرك. يتحرك المحور أيضًا لأعلى ولأسفل. يتم التحكم فيه بواسطة G-code. هذا النوع من الآلات به طاولة متصلة به. تدعم الطاولة قطعة العمل. تستخدم الطحن الطرفي لقطع المواد.

يتيح هذا الإعداد قطعًا دقيقًا. يمكن ضبط السرعة حتى 1200 دورة في الدقيقة. تعد عوامل مثل العمق ومعدل التغذية مهمة. تتميز المطاحن الرأسية بالدقة في تشغيلها. وهي مثالية عندما يتعلق الأمر بالعمل المعقد.

آلات الطحن الأفقية

تتضمن عمليات الطحن باستخدام الحاسب الآلي آلات أفقية. وهي تحتوي على مغزل يعمل أفقيًا. يدور المغزل بسرعة 1500 دورة في الدقيقة. ويستخدم مطاحن سطحية لقطع المواد. تتحرك هذه الآلة على طول المحور X.

المحور Y مفيد للحركات أو التحولات إلى اليسار واليمين. يتم وضع قطعة العمل على الطاولة. إنها تتعامل مع المهام الكبيرة. يمكنها بسهولة إجراء قطع عميقة. سرعة ومعدل تغذية الماكينة مهمان للغاية. المطاحن الأفقية قوية. لهذا السبب يتم استخدامها كثيرًا.

ماكينات الطحن متعددة المحاور

تستخدم الطحن باستخدام الحاسب الآلي محاور متعددة في عملياتها. وهي تعمل بمحاور XYZ وA وB. يدور المغزل بعدة طرق. وهذا يسمح بإجراء قطع معقدة. كما يحتوي على لوحة تحكم. تحدد لوحة التحكم القيم. وللحصول على الدقة، تستخدم براغي كروية. وهذا يساعد في أنشطة التكرير.

سرعة آلة يمكن أن تصل إلى 1800 دورة في الدقيقة. تدور قطعة العمل على طاولة محورية. تعد المطاحن متعددة المحاور متطورة. إنها تحقق تصميمات معقدة. هذا جيد للعمل التفصيلي.

ماكينات طحن جسرية

تتكون عملية الطحن باستخدام الحاسب الآلي من آلات ذات جسر علوي. وهي تمتلك جسرًا ثابتًا. ويتحرك المغزل على الجسر العلوي. ويوفر هذا التركيب الاستقرار. وهو يشتمل على محرك قوي. ويعمل المحرك بسرعة 2000 دورة في الدقيقة.

تتعامل هذه الآلة مع قطع العمل الكبيرة. المحوران X وY عريضان. تستخدم هذه الماكينة مطاحن طرفية للقطع، وهذه المطاحن الطرفية شديدة التحمل. تعمل لوحة التحكم على تغيير الإعدادات. المطاحن الجسرية قوية. تقوم بمهام ثقيلة. الدقة لا مثيل لها.

آلات طحن السرير

تحتوي الطحن باستخدام الحاسب الآلي على آلات ذات سرير. ما هي الطحن باستخدام الحاسب الآلي؟ تجيب الطحن باستخدام الحاسب الآلي على العديد من الأسئلة. تحتوي على مغزل ثابت. يتحرك الجدول على طول المحور X. يوفر الاستقرار. تبلغ سرعة المغزل 1600 دورة في الدقيقة.

تستخدم هذه الآلة لولبًا كرويًا للدقة. وهي مناسبة للاستخدام مع المواد الثقيلة. وهي تتعامل مع مهام كبيرة. وتستخدم الطاولة لدعم قطعة العمل. وهذا يسمح بقطع دقيق. وتحدد لوحة التحكم القيم. وتعتبر مطاحن السرير موثوقة. وهي تؤدي عمليات قوية.

كيفية اختيار آلة الطحن CNC المناسبة؟

متطلبات التقديم

في الطحن باستخدام الحاسب الآلي، تُستخدم أكواد G لترجمة حركة المغزل. ويتطلب الأمر الدقة. وتعمل محاور X وY وZ. وتُستخدم هذه الأداة لقطع المعادن أو البلاستيك. ويدور المغزل بسرعة. وتعتبر الأرقام مثل 3000 دورة في الدقيقة مهمة. ويساعد برنامج CAM في التخطيط. ويمكن لمعدل التغذية والعمق أن يحدثا فرقًا.

يجب أن تكمل هذه القواطع المهمة التي يجب القيام بها. وهذا يحافظ على دقة الأجزاء. تنظم وحدات التحكم من FANUC أو Siemens العملية. وهي بالغة الأهمية. تشمل القواطع الأخرى قواطع ذات أطراف كروية أو مسطحة. يتم تنفيذ الطلبات بدقة بواسطة الآلة.

التوافق المادي

يجب أن نتذكر أيضًا أن المواد المختلفة تتطلب بيئات مختلفة. يتم تعديل الطحن باستخدام الحاسب الآلي. يستخدمون أكوادًا لتحديد مكان القطع. هذا أمر حيوي. يتطلب الفولاذ المقاوم للصدأ معدلات تغذية منخفضة. يحافظ على سلامة الأدوات. يسمح الألومنيوم بقطع أسرع. صلابة الأداة مهمة.

هناك أنواع مختلفة من قواطع الأخشاب. لذلك يجب أن تكون سرعة المغزل متناسبة مع المادة التي يتم العمل عليها. يتخذ برنامج CAM القرار الصحيح. يتم استخدام مواد التشحيم لتبريد الأجزاء. يساعد ذلك في تجنب التلف. تشارك عوامل مثل عزم الدوران والقوة في العملية.

احتياجات الدقة

الدقة مهمة جدًا عند استخدام الطحن باستخدام الحاسب الآلي. يوضح كتاب "ما هو الطحن باستخدام الحاسب الآلي" المزيد عن ذلك. تستخدم الآلات الميكرونات من أجل الدقة. تتبع الأداة الكود G. يجب أن تكون دقيقة. تساعد المشفرات الخطية في تحديد الحركة. وهذا يضمن التفاوتات الضيقة. يجب أن تكون المحاور المتباينة متناغمة.

تساعد الكرات اللولبية والدلائل في هذا الأمر. وهذا يحافظ على صغر حجم الأخطاء. الدقة هي سمة أساسية في وحدة التحكم، لأنها تحدد النتائج المحققة. وتساعد ميزات مثل تعويض الارتداد العكسي في ذلك.

إنها تضمن المسار الصحيح للأداة. يجب أن تكون جميعها متوافقة مع الجزء المصمم. يعد التحقق من القياسات أمرًا مهمًا.

حجم الإنتاج

تستوعب الطحن باستخدام الحاسب الآلي أحجامًا مختلفة. ويمكن إجراء كل من أحجام الإنتاج الصغيرة والمتوسطة والإنتاج على نطاق واسع. وهذا يؤثر على الإعدادات. ويستخدمان نفس أكواد G. وكلاهما يستخدمان نفس أكواد G. ويتم تغيير الأدوات تلقائيًا. وتساعد أجهزة تغيير المنصات في تسريع العملية.

تعتبر سعة الماكينة مهمة. وهذا يحدد عدد الأجزاء التي تنتجها. ويعمل برنامج CAM على تحسين المسارات. ويعد وقت الدورة أمرًا بالغ الأهمية. وهذا يشير إلى المدة التي يستغرقها جزء معين. وقد تختلف السرعة حسب المواد المستخدمة. وتتطلب المهام ذات الحجم الكبير أدوات قوية.

القيود الميزانية

تختلف تكاليف الطحن باستخدام الحاسب الآلي. السعر الأولي للآلة مهم. وهذا يشمل وحدات التحكم والمغازل. كل طراز له نطاق سعري خاص به. تكاليف الصيانة مستمرة. تعتبر العناصر مثل الأدوات والمبردات جزءًا من التكلفة الإجمالية. يجب أخذها في الاعتبار. الكفاءة توفر المال. برنامج CAM يساعد. فهو يقلل من النفايات.

يؤدي انخفاض سرعة القطع ومعدلات التغذية أيضًا إلى زيادة التكاليف. هذا التوازن هو المفتاح. يمكن أن تكون عمليات الترقيات مكلفة. سيثبت اختيار الماكينة المناسبة أنه فعال من حيث التكلفة على المدى الطويل.

ما هي مزايا الطحن باستخدام الحاسب الآلي؟

دقة عالية

بالإضافة إلى ذلك، فإن الطحن باستخدام الحاسب الآلي الرقمي مفيد لأنه يتيح إنشاء أجزاء دقيقة للغاية. من الجيد معرفة ما هو الطحن باستخدام الحاسب الآلي الرقمي. تتميز هذه الآلة بحركات يتم التحكم فيها بواسطة G-code. يمكنها القطع حتى سمك 0.001 بوصة. هذا صغير جدًا! يمكن أن يدور المغزل حتى 30000 دورة في الدقيقة.

تعد القواطع الطرفية والمثقاب من بين المعدات المستخدمة لإعطاء الشكل المناسب للأجزاء. تدعم الطاولة القطع لتظل ثابتة. يحافظ سائل التبريد على برودتها. وهذا يمنعها من ارتفاع درجة حرارتها.

إنها مفيدة في إنشاء مكونات صغيرة مثل التروس والمسامير. فهي كلها مناسبة لبعضها البعض. تعد الطحن باستخدام الحاسب الآلي أمرًا رائعًا للعمل الدقيق.

قابلية التكرار

إن تكرار الوظائف في الطحن باستخدام الحاسب الآلي دقيق. وهذا يعني أنه ينتج أجزاء باستمرار. تستخدم هذه الآلة إحداثيات في حركتها. وعادة ما تتبع نفس التسلسل طوال الوقت. وتستخدم محاور X وY وZ. ويتم ضبط المغزل على عدد محدد من الدورات في الدقيقة.

تقطع أدوات القطع مثل مطاحن الوجه والمناشير الأجزاء. فهي تحافظ على ثبات كل شيء. تدعم الطاولة كل قطعة في موضعها. وهذا يضمن عدم الحركة. يعد الاتساق أمرًا مهمًا للطلبات ذات الكميات الكبيرة. تعد الطحن باستخدام الحاسب الآلي خيارًا رائعًا لهذا الغرض!

كفاءة

تنتج الطحن باستخدام الحاسب الآلي أجزاء بسرعة ودقة. يساعدك ما هو الطحن باستخدام الحاسب الآلي على فهم كيفية القيام بذلك. تبدأ هذه الآلة بملفات CAD. تستخدم أدوات قطع عالية السرعة مثل مطاحن الكرات والمخرطات. لديها إعدادات تغذية وسرعات. يمكن أن يعمل المغزل على مدار الساعة طوال أيام الأسبوع. يظل يعمل بشكل بارد بمساعدة سائل التبريد.

تتحرك الطاولة بسرعة، مما يوفر الكثير من الوقت. يتم إنجاز كل هذه الأجزاء بشكل أسرع. يمكن أن يساعد هذا في صنع العديد من القطع في وقت قصير. الكفاءة مهمة جدًا. إنهم يصنعون العديد من الأشياء بسرعة. الطحن باستخدام الحاسب الآلي أمر رائع!

المرونة

تتميز الطحن باستخدام الحاسب الآلي بالقدرة على الانتقال من مهمة إلى أخرى بسهولة. ويمكنها صنع العديد من الأشكال والأحجام. وتقوم هذه الآلة بمسح تصميمات CAD/CAM. ويحتوي المغزل على ملحقات تتضمن قواطع طيران ورؤوس حفر. وهذا يوضح أن الطاولة يمكن تعديلها لتناسب أجزاء مختلفة.

يساعد هذا في تغيير الوظائف بسرعة. فهو يستخدم مواد مختلفة مثل المعدن والبلاستيك وحتى الخشب. ويتم تقطيع كل هذه المواد بسهولة. ويغير البرنامج مسارات الأدوات. والمرونة هي القدرة على أداء أشياء جديدة. وتؤدي الطحن باستخدام الحاسب الآلي العديد من المهام. وهذا مفيد للغاية!

انخفاض تكاليف العمالة

يتم تقليل تكاليف العمل من خلال الطحن باستخدام الحاسب الآلي. ما هو الطحن باستخدام الحاسب الآلي سيخبرك بالمزيد. تعمل هذه الآلة من تلقاء نفسها إلى حد كبير. تعمل باستخدام رمز NC. يتم إدارة العديد من الأدوات بواسطة المغزل مثل مطاحن الشطب ومثاقب الشقوق. تتحرك الطاولة بدون أي مساعدة. هذا يعني عدد أقل من العمال.

تستمر في العمل لساعات طويلة. تعمل أنظمة التبريد على تشغيلها بشكل جيد. إنها فعالة من حيث التكلفة وتوفر الوقت. تقوم هذه الآلة بالعديد من المهام. إن انخفاض تكلفة العمالة أمر جيد دائمًا. تعمل الطحن باستخدام الحاسب الآلي على تقليل التكلفة والوقت!

خاتمة

معرفة ما هو الطحن باستخدام الحاسب الآلي يُظهِر دقة هذه الآلة. فهي تستخدم أكواد G والمغازل ومعدلات التغذية. لمزيد من التفاصيل، قم بزيارة قالب بلاستيكي. تتيح لك آلات الطحن CNC إنشاء مكونات دقيقة. اكتشف كيف يمكن لآلات CNC أن تعمل لصالحك.