ميشيغان هي موطن لقطاع تصنيع قوي، وخاصة في حقن البلاستيك. ولهذه العملية تطبيقات واسعة في تصنيع منتجات عالية الدقة في صناعات مثل السيارات والمعدات الطبية والإلكترونيات والتعبئة والتغليف. شركات قولبة حقن البلاستيك في ميشيغان قد اكتسبت سمعة طيبة بين الشركات من جميع أنحاء العالم لكونها موثوقة ومبتكرة.

بالإضافة إلى ذلك، توفر شركات قولبة حقن البلاستيك في ميشيغان قائمة واسعة من الخدمات وفقًا لمتطلبات الشركة المصنعة بدءًا من النماذج الأولية السريعة والأدوات إلى الإنتاج بكميات كبيرة. في هذه المقالة، سوف نحدد بعض من الشركات الرائدة في تصنيع قوالب حقن البلاستيك في ميشيغان المنطقة والخدمات التي تقدمها.

1. شركة Hi-Tech Mold & Engineering

شركة Hi-Tech Mold & Engineering هي شركة عائلية من الجيل الثاني تمتلكها وتديرها عائلة مُصنِّعة ل قوالب حقن البلاستيك ومنتجاتها، وتقع في ميندون، ميشيغان، وتخدم الصناعة منذ 1994. وباعتبارها شركة رائدة في تصنيع القوالب البلاستيكية، ينصب تركيز الشركة على الإبداع والكفاءة والمنتجات عالية الجودة.

الخدمات المتكاملة في القولبة بالحقن

توفر شركة Hi-Tech Mould & Engineering حلولاً متنوعة لقولبة الحقن لمختلف الصناعات، بما في ذلك صناعة السيارات والفضاء والأجهزة الطبية وصناعة المركبات الكهربائية. تمكّنهم تقنياتهم المبتكرة إلى جانب خبرتهم التي تزيد عن 30 عامًا من تقديم خدمات فعّالة لتحقيق أهداف العملاء في تطوير المنتجات والتصنيع.

تشمل مجموعة خدمات القولبة بالحقن التي تقدمها الشركة ما يلي:

- صب القوالب بالحقن والضغط: أفضل ما في الأمرين، الحقن والضغط، مصممة خصيصًا للتصميمات المعقدة والتعقيدات في الأشكال الهندسية.

- صب القوالب المساعدة بالغاز: استراتيجية تطوير عملية تهدف إلى تقليل كمية المواد ووزن الجزء ولكن في الوقت نفسه زيادة قوته وقدرته على حمل الأحمال.

- إدراج القوالب: عملية دمج معدن أو مواد أخرى في جزء بلاستيكي في طلقة واحدة لتحسين صلابته وخصائصه الأخرى.

- القولبة بالضغط المنخفض: يطبق على الأجزاء الرقيقة والمعقدة التي لا ينبغي أن تتعرض لضغط عالٍ أثناء مرحلة المعالجة.

- صب القوالب الذكية: فهي تستخدم أغشية مرنة لصنع أجزاء رقيقة ومعقدة الشكل مع استخدام مواد منخفضة.

مركز التكنولوجيا المتقدمة للتصنيع الدقيق.

تستخدم الشركة أحدث الأنظمة الآلية التي توفر الكفاءة والجودة. وهنا، نقوم بإجراء تجارب القوالب والتحقق من صلاحيتها باستخدام أفضل التقنيات؛ مثل: إعادة التشكيل، والقولبة الأساسية والقولبة بالحقن والضغط. تُمكِّننا ظروف الابتكار هذه من التوافق بشكل منهجي مع أعلى متطلبات الصناعة وتوقعات العملاء.

الخبرة والوصول العالمي

لقد أثبتت شركة Hi-Tech Mold & Engineering نفسها كشركة يمكنها تقديم حتى أكثر البرامج تعقيدًا باحترافية كبيرة. بدءًا من حزم الأدوات الصغيرة إلى منصات المركبات الكبيرة الحجم، نقدم حلولاً كاملة لجميع مراحل تطوير المنتجات. ومن خلال تحقيق انتماءات عالمية، فإنها تمكّن العملاء من الحصول على خدمة كاملة وحلول اقتصادية وتنفيذ المشاريع بكفاءة.

الشهادات وضمان الجودة

التزامهم بالجودة مدعوم بشهادات الجودة، بما في ذلك IATF 16949، وAS9100D، و ISO 9001:2015 يعكس التزامًا بالتعزيز المطرد للكفاءة وجودة المنتج المُصنَّع. سواء كنت بحاجة إلى تصميم منتج جديد وتصنيعه أو منتج قائم بالفعل، فأنت بحاجة إلى شركة Hi-Tech Mould & Engineering - في المرة الأولى وفي الوقت المحدد وفي كل مرة.

إذا كنت تبحث عن شركات قولبة حقن البلاستيك بالقرب مني في موقع ميشيغان لقولبة حقن الغاز أو قولبة حقن الغاز، فإننا نقترح عليك الاتصال بهم للتحقق من مشروعك وعرض السعر عليك.

2. أيرون وود بلاستيك

أيرون وود للبلاستيك بدأت في 1979 وقد اكتسبت سمعة طيبة لكونها شركة هندسية ذات معايير عالية من القدرة على التصنيع. وهي تتألف من مصنعين يقعان في آيرونوود بميتشيجان واثنين من الأنهار بولاية ويسكونسن. وباعتبارها شركة رائدة في السوق في مجال القولبة بالحقن، لم تغفل الشركة عن هدفها المتمثل في تقديم أعلى مستويات الجودة للعملاء باستمرار من خلال أحدث التقنيات الهندسية والتصنيعية.

القدرات والخبرات

قامت شركة Ironwood Plastics بتطوير مجموعة واسعة من حلول القولبة بالحقن المخصصة لتلبية الاحتياجات المختلفة. ويستخدم موظفوها الهندسيون أحدث التقنيات والمعايير الحديثة في هذا المجال، وهم قادرون على التعامل بدقة مع عمليات التشكيل البسيطة إلى المعقدة. وسواءً كنت تحتاج إلى إنتاج صغير أو كبير الحجم لمشروعك، فإنهم يتمتعون بالخبرة التي ستساعدنا على تحقيق هدفك.

تسمح لنا استثماراتهم في المعدات المتطورة والتدريب المستمر للموظفين بالتعامل مع مجموعة واسعة من تقنيات التشكيل، بما في ذلك:

- حقن القوالب حسب الطلب: اختصاصهم الأساسي، توفير منتجات مصبوبة بدقة لصناعة السيارات والأجهزة الطبية وصناعات المنتجات الاستهلاكية وغيرها الكثير.

- الخدمات الثانوية: وتمتلك الشركة مجموعة كاملة من العمليات الثانوية مثل التجميع والتزيين والاختبار لضمان الجودة الصارمة لمنتجات الاستخدام النهائي.

- مناولة المواد المتقدمة: فهي تقوم بتصنيع جميع أنواع اللدائن الحرارية الشائعة بالإضافة إلى البوليمرات عالية الأداء، لذلك نجد دائمًا ما يناسب منتجك المحدد.

- تصاميم القوالب المعقدة: لمعالجة الإبداعات الصعبة التي تحتاج إلى تقنيات قولبة متقنة.

كشركة، أدركت شركة Ironwood للبلاستيك أن قوتها الأساسية تتمثل في الهندسة الاحترافية إلى جانب الخبرة والاحترافية. كما أنها توفر علاقات ممتازة مع العملاء وتضمن تقديم خدمات تلبي المتطلبات الفنية للعملاء وتساعد على خلق قيمة تجارية مستدامة.

الأماكن المثالية للتمركز في الخدمة

- أيرونوود، ميشيغان هي المقر الرئيسي للشركة.

1235 شارع وال ستريت، أيرونوود، ميتشيغن 49938

الهاتف: 906.932.5025.906

- تو ريفرز، قسم ويسكونسن

ص.ب. 2800، تو ريفرز، ويسكونسن 54241

رقم الهاتف: 920.793.3060

تتيح لنا هذه الأماكن إمكانية الوصول إلى العملاء في جميع أنحاء أمريكا الشمالية وأجزاء أخرى من العالم من خلال خدمات التوصيل السريع وخدمات خدمة العملاء المجانية.

شهادة الجودة والامتثال

تفخر الشركة بحصولها على شهادتي الأيزو 9001 وIATF 16949:2016 اللتين تؤكدان الحفاظ على معايير إدارة الجودة في الشركة. بالإضافة إلى ذلك، تدمج الشركة أيضًا معايير مثل تحالف التصنيع MAPP، وITAR، وما إلى ذلك.

وباعتبارنا عضوًا في مجموعة شركات CTB، وهي شركة عالمية مزودة لحلول المعدات الزراعية ومعدات تجهيز الأغذية، فإننا في وضع جيد لتوسيع خبراتنا ومواكبة أحدث ما توصلت إليه تكنولوجيا التصنيع.

بالإضافة إلى كوننا شركة قولبة بالحقن، فإننا في شركة Ironwood للبلاستيك متعاونون استراتيجيون نقدم لك حلولاً هندسية مبتكرة ودقة فائقة. إذا كنت بحاجة إلى تصميم منتجك الجديد أو تحسين منتجك الحالي، فلديهم جميع الموارد والخبرة اللازمة لاستيعابك.

إذا كنت تبحث عن شركات قولبة حقن البلاستيك في ميشيغان التي توفر خدمات تجميع المنتجات، المواد الخاصة بأجزاء القولبة بالحقن، يمكنك التفكير فيها كمرجع لك، أو اقتباسها للرجوع إليها في مشروعك.

3. MMI للحلول الهندسية

حلول MMI الهندسية هي مزود حلول متكاملة لتطبيقات مصنعي المعدات الأصلية لتصميم وتصنيع حلول خفيفة الوزن بتكلفة أقل وأداء أعلى. من خلال التركيز على المواد المركبة المتقدمة والراتنجات المصممة هندسياً، نقدم مكونات وتجميعات استثنائية للتطبيقات عالية الأداء في أسواق السيارات والفضاء ومناولة المواد.

تشمل مجالات تخصصهم الأساسية الهندسة والأدوات والتصنيع لإخراج أفضل التصاميم بمساعدة التطورات التكنولوجية، فنحن نقدم منتجات تساعد المهندسين والمصنعين على حل أصعب مشاكلهم. تقدم الشركة الأفضل عندما يتعلق الأمر بالأداء في جميع مراحل الإنتاج، سواءً كان ذلك عن طريق الحقن بالنفخ أو استخدام المواد المتقدمة في المنتجات.

الخدمات الأساسية:

- الحقن والقولبة بالحقن والنفخ: مكونات وقطع غيار وتجميعات فرعية دقيقة من اللدائن الحرارية.

- حلول مناولة المواد: متخصصون في الراتنجات المركبة الحديثة والراتنجات المصممة هندسيًا لتطبيقات مناولة المواد.

- الأدوات: مركز الأدوات الذي يمكنه تصميم وتصنيع القوالب المتطورة داخليًا وفي وقت قصير.

- خدمات التصميم: يمكننا تقديم حلول أكثر إبداعًا حيث يعمل فريق التصميم لدينا مع برامج ثلاثية الأبعاد، وMoldflow، وتحليل FEA.

التواجد العالمي والمواقع:

- المقر الرئيسي: سالين، ميشيغان، الولايات المتحدة الأمريكية

- مواقع أخرى: تروي، ميتشيغن، وارين في ميتشيغن، مونتيري، المكسيك

قدرات إضافية:

- أدوات داخلية: مهل زمنية قصيرة وموقع تنافسي محسّن.

- دعم التصميم: أدوات التصميم بمساعدة الحاسوب، وMoldflow، وFEA كأدوات فعالة لحل المشكلات.

- عملية APQP: المعرفة بـ DFMEA/PFMEA، وخطط التحكم، وتوقيت المشاريع.

استنادًا إلى تاريخها الحافل بالنجاح في تطوير وتقديم حلول عالية الأداء، تظل شركة MMI للحلول الهندسية رائدة في سوق مصنعي المعدات الأصلية، حيث تقدم الأدوات والدعم اللازمين لمعالجة مشكلات التصميم والتصنيع الحيوية.

إذا كنت تبحث عن بلاستيك شركات القولبة بالحقن بالقرب مني في ميشيغان التي تقدم خدمات تصنيع أدوات القولبة بالحقن، أو خدمات حقن النفخ أو التصميم، يمكنك التفكير فيها للرجوع إليها، أو الاتصال بها لتقديم عرض أسعار لمشروعك.

4. جيمدي للبلاستيك

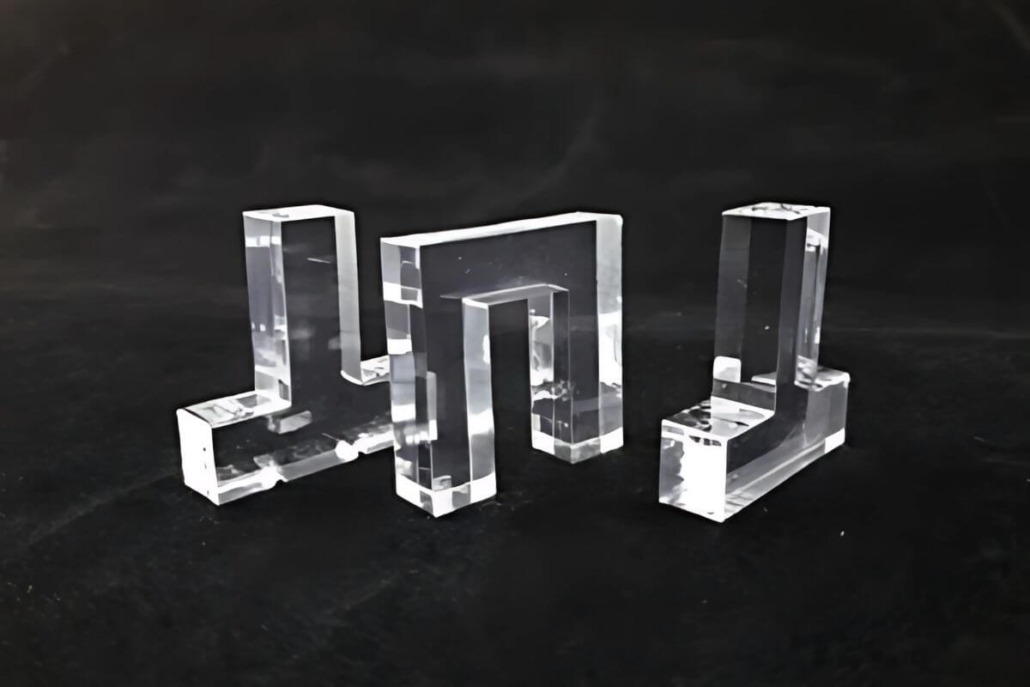

جيمدي للبلاستيك هي شركة رائدة في مجال تقديم قوالب حقن البلاستيك المتقدمة و إدراج القالب الخدمات. تأسست في 1997في ألينديل، ميشيغان. يتمثل العمل الأساسي للشركة في توفير قطع الغيار والتركيبات المصبوبة بالحقن الدقيق لمجموعة واسعة من الصناعات على مستوى العالم. وتتيح لهم هذه المبادئ العمل مع العملاء في مجال السيارات، والسلع الاستهلاكية، والأجهزة الطبية، والعديد من الصناعات الأخرى، مما يوفر حلولاً تجارية للسوق العالمية.

القدرات الأساسية

- القولبة بالحقن: وهي تتألف من 16 مكبسًا يتراوح حجمها من 110 أطنان إلى 1100 طن مما يسمح بإنتاج كميات منخفضة إلى كبيرة الحجم. وعلاوة على ذلك، فإنها تستخدم أنواعًا مختلفة من المواد ونقدم خدمات محددة مثل التشكيل بالإدخال والقولبة الزائدة.

- الأدوات: نتحمل المسؤولية الكاملة عن أدواتك بدءًا من التصميم وحتى التجربة. لدينا مصادر جيدة مع متاجر الأدوات المحلية والخارجية حتى نتمكن من تقديم أدوات ونماذج أولية عالية الجودة من الألومنيوم.

- الهندسة: ويجلس مهندسوهم المحترفون مع العملاء لتحديد المواد المناسبة لاستخدامها وأنسب تقنيات القولبة بالحقن. وعلاوة على ذلك، فإنهم يساعدون العملاء بمجموعة من الخدمات التي تبدأ بالنماذج الأولية وتمتد إلى خدمات نهاية العمر الافتراضي.

- عمليات التجميع والعمليات الثانوية: تشمل تقنيات خط التجميع محطات التجميع الآلية واليدوية على حد سواء، بالإضافة إلى اللحام الصوتي والغربلة الحريرية والطباعة على الوسادة والحفر بالليزر.

التزام الشركات بالجودة

لقد أدركت إدارة شركة جيمدي للبلاستيك أن الجودة هي نتيجة لنهج هادف وعمل شاق. فهي تلتزم التزامًا صارمًا بمعايير شهادة الأيزو لإرضاء العميل بأجزاء عالية الجودة.

لماذا تختار جيمدي للبلاستيك؟

- نطاق الضغط العريض: يسمح تكامل 16 مكبسًا بالعمل عبر مجموعة من أحجام الإنتاج بسهولة نسبية.

- حلول مبتكرة: وباستخدام تقنيات القولبة المتطورة وكذلك المواد، نحن في وضع يسمح لنا بتلبية احتياجات العملاء.

- الدعم المتكامل: بدءًا من تصميم المنتج وهندسته وحتى تجميع المنتج بالإضافة إلى العمليات الثانوية، فهم يقدمون خدمات تصنيع كاملة.

- انتشار عالمي: فهي توفر قطعًا مصبوبة بالحقن فعالة من حيث التكلفة للسماح لعملائها بتحقيق أهدافهم في السوق الدولية.

إذا كنت تبحث عن شركات حقن البلاستيك بالقرب مني في ميشيغان التي تقدم خدمات تصنيع الأدوات، وصب القوالب، وتجميع المنتجات، والخدمات الهندسية، يمكنك التفكير فيها للرجوع إليها، أو الاتصال بها لتقديم عرض أسعار لمشروعك.

5. شركة PTI للبلاستيكيات الهندسية

شركة PTI للبلاستيكيات الهندسية (PTI) هي شركة رائدة في مجال قولبة حقن البلاستيك وتصنيع البلاستيك والمكونات البلاستيكية والتركيبات البلاستيكية في ميشيغان - الولايات المتحدة الأمريكية. على مدار 3 عقود من العمل، قامت شركة PTI بتلبية احتياجات مختلف الصناعات مثل الصناعات الطبية والدفاعية/الفضائية وغيرها من القطاعات. ونتيجة لدقتها وإبداعها، أصبحت شركة PTI اليوم موردًا مهمًا للشركات التي تبحث عن منتجات بلاستيكية عالية الجودة.

القدرات الأساسية

- قولبة حقن البلاستيك: تقدم PTI الخدمة بدءًا من النموذج الأولي الواحد إلى عمليات الإنتاج على نطاق واسع. لأغراض إنتاج النماذج الأولية والإنتاج، وللإنتاج منخفض الحجم أو التصنيع التعاقدي تنتج PTI قطعًا عالية الجودة وفقًا لأعلى المعايير.

- أدوات داخلية: الجودة تبدأ بالأداة. تتمتع شركة PTI بأكثر من 30 عامًا من الخبرة في بناء القوالب وتستخدم أكثر التقنيات تقدمًا لإنشاء قوالب دقيقة لصانعي الأدوات لديها. تُترجم هذه القدرة الداخلية مباشرةً إلى مهل زمنية قصيرة والقدرة على توفير قوالب عالية الجودة تُستخدم في تصنيع القطع الخاصة بك بدءًا من التطوير وحتى الانتهاء.

- وضع النماذج الأولية: ستحصل على قطع للاختبار والتحقق من التصميم من PTI، من خلال خدمات قولبة النموذج الأولي بالحقن. في بعض سيناريوهات تطبيق الأجزاء منخفضة الكمية، يمكن أن تكون أداة النموذج الأولي نفسها بمثابة أول عملية إنتاج، مما يجعل طرح الجزء في السوق أسرع وأرخص.

- صب القوالب في غرفة نظيفة: نظرًا للطلب المتزايد على التصنيع النظيف في الصناعات الطبية والفضائية، زادت شركة PTI من غرف التنظيف من الفئة 8 المساحة إلى أكثر من 10,000 قدم تعمل التوسعة على تحسين قدرة PTI على إنتاج أجزاء خالية من التلوث وتتوافق مع معايير ISO 13485.

- التصميم الصناعي: تتعاون مجموعة PTI للتصميم الصناعي مباشرةً مع العملاء لتطوير أفكار منتجات قابلة للتصنيع. ويقلل تفاعلهم المباشر مع المهندسين والمتخصصين في مجال الأدوات من عملية التجربة والخطأ التي تتسم بها عملية صب البلاستيك، وبالتالي تسريع الانتقال من التصميم إلى التصنيع.

الأسواق الرئيسية المخدومة

- طبيًا: شركة PTI متوافقة مع المواصفة القياسية ISO 13485، وبالتالي فهي تقدم قطعًا من الدرجة الطبية لاستخدامها في الأجهزة التي تتطلب الدقة والأداء. سواء كان ذلك بالنسبة للأدوات الجراحية أو أجهزة التشخيص أو الغرسات فإن PTI تضمن أن جميع الأجزاء تتوافق مع المتطلبات التنظيمية.

- الدفاع/الفضاء: تقدم شركة PTI منتجات خاصة مصبوبة بالحقن للاستجابة لمتطلبات أسواق الدفاع والفضاء. وتتيح لهم عملية التشكيل في غرف الأبحاث والمناولة المتقدمة للمواد تلبية المتطلبات التكنولوجية الأكثر تحديًا.

- المنتجات الاستهلاكية: تقدم شركة PTI لسوق المنتجات الاستهلاكية من خلال توفير قطع مصبوبة قوية وبأسعار تنافسية للاستخدام الشائع.

لماذا تختار شركة PTI للبلاستيكيات الهندسية؟

- الخبرة والتمرس: تمتلك شركة PTI أكثر من ثلاثة عقود من الخبرة التي تمكن الشركة من تقديم الخبرة الفنية عند تنفيذ مشاريع التشكيل الصعبة في مختلف الصناعات.

- غرف تعقيم متقدمة وقدرة صب القوالب: وقد زادت الشركة من حجم مساحة قولبة غرف التنظيف من الفئة 8 وهي مجهزة لتكون مرنة حسب الحاجة لتلبية متطلبات النيوبرين الطبية والفضائية الأكثر صرامة.

- الدعم المتكامل: تقدم شركة PTI، بصفتها شركة للمفاهيم والتصميم والأدوات والإنتاج، حلاً متكاملاً يضمن الجودة وقصر مدة التسليم.

إذا كنت تبحث عن شركات قولبة حقن البلاستيك في ميشيغان التي تقدم خدمات قولبة الحقن الطبية مع متجر كلريان روم وتصنيع النماذج الأولية وخدمات تصميم القوالب الصناعية، فيمكنك التفكير فيها والاستعانة بها لعرض أسعار مشروعك.

6. Mdbio

بصفتك شركة قوالب بلاستيكية تتمتع شركة Medbio LLC بسمعة ممتازة في صناعة الأجهزة الطبية، وهي متخصصة في صناعة الحلول الدقيقة للأدوات والابتكار والدقة. يتمتع صانعو القوالب في Medbio بإمكانية الوصول إلى غرفة أدوات حديثة وتوظيف مصممي قوالب خبراء يمكنهم تطوير قوالب إنتاج من فئة SPI الأنسب للمتطلبات المحددة للعميل.

القدرات الأساسية

تصميم وهندسة الأدوات المتقدمة

يمكن لشركة Medbio تصميم الأدوات باستخدام أحدث برامج تصميم القوالب وتحليل التدفق في السوق. يدمج فريقهم من المهندسين المتمرسين الهندسة العكسية ونمذجة الأجزاء ثلاثية الأبعاد للقالب لتعزيز قابلية القالب وسلامة الأداة إلى جانب أداء الأجزاء. وهذا يضمن أن كل أداة يتم تطويرها ستتمتع بأفضل عملية تصنيع بالإضافة إلى أفضل المنتجات ذات الجودة العالية.

رسوم متحركة لوظيفة القالب

لدى Medbio مقاطع فيديو متحركة لوظائف القالب باستخدام أحدث برامج CAD. وتصور هذه الرسوم المتحركة فتح القالب وإغلاقه وعمله من خلال عملياته المختلفة مثل الإجراءات الجانبية والقذف متعدد المراحل وكذلك القولبة بالحقن المشترك. وهي تساعد العملاء في إجراء مراجعات تفصيلية للتصميم مع جعل عملية إنشاء فرق التشكيل أسهل بكثير.

مكابس صب القوالب عالية الدقة

تُستخدم مراكز الماكينات عالية السرعة ومراكز الماكينات العمودية في Medbio للحصول على تفاصيل أفضل في صناعة القوالب. تشمل آلاتهم ما يلي:

- مراكز الماكينات العمودية VM20 لماكينات التفريز العمودية لماكينات التفريز العمودية VM20 للعمل الدقيق.

- قواطع لمركز تصنيع آلي للسرعة والدقة العالية.

- قوالب لإنتاج غطاسات القوالب بدقة عالية ميتسوبيشي EX22

- ماكينات أسلاك سوديك ذات الدقة في قطع الأسلاك والحفر العميق

حلول الأدوات الداخلية

بدءاً من تصميم القوالب وحتى تصنيع الأدوات، تقدم Medbio لعملائها أدوات داخلية تعزز من وقت الإنتاج وجودة الإنتاج. وبفضل تركيزها على الأدوات الدقيقة، يمكننا أن نضمن تنفيذ المشاريع التفصيلية للغاية بشكل أسرع وأكثر كفاءة.

برنامج التدريب المهني:

تلتزم ميدبيو بتطوير صانعي القوالب المحترفين المستقبليين من خلال برنامج التلمذة الصناعية المعتمد الذي يقدم بدعم من وزارة العمل الأمريكية وكلية مجتمع وادي كالامازو فالي الأمريكية. يمزج البرنامج المستهدف بين المحاضرات والتدريب العملي والمهارات الفنية اللازمة في مجال صناعة أدوات الأجهزة الطبية.

الصناعات المخدومة

صناعة الأجهزة الطبية:

تركز ميدبيو على تصنيع القوالب الدقيقة للتطبيقات الطبية، وتعلم ميدبيو أن مثل هذه الأعمال تنطوي على تلبية المتطلبات العالية للتنظيم والجودة في الصناعة الطبية. فهي تصنع حلول الأدوات التي تضمن جودة وأداء أجهزة الرعاية الصحية الحيوية هذه.

المنتجات الاستهلاكية:

تقدم Medbio أيضًا حلول الأدوات للمنتجات الاستهلاكية التي تقدم حلول قوالب معقولة للعملاء. تمكن خدماتهم العملاء من تحقيق احتياجاتهم الإنتاجية وتوقعاتهم كما هو متوقع في السوق الاستهلاكية التنافسية.

لماذا تختار ميدبيو؟

- تصميم وهندسة الخبراء: تستخدم Medbio خبرة واسعة في تصميم القوالب بالإضافة إلى التكنولوجيا المتقدمة لتقديم حلول أدوات دقيقة وعالية الجودة للأجهزة الطبية والمنتجات الاستهلاكية الأخرى.

- أحدث ما توصلت إليه الصناعة الحديثة: تمتلك Medbio أحدث ماكينات تصنيع الأدوات لضمان أن كل قالب يتم تصنيعه وإنتاجه مثالي لمنتجاتك ويأتي بدقة تصنيع عالية السرعة كمعيار صناعي.

- نهج مبتكر: توظف الشركة أحدث التقنيات في كل شيء بدءاً من النمذجة وحتى الرسوم المتحركة لوظائف القوالب، مما يضمن تقديم حلول فريدة من نوعها بغض النظر عن مدى تعقيد المشروع.

- الالتزام بالجودة: حصلت Medbio على شهادات الأيزو للجودة وهي ملتزمة بتسليم كل مشروع بدقة.

للتواصل مع ميدبيو

المقر الرئيسي:

5346 شارع 36 شارع 36 جنوب شرق، غراند رابيدز، ميشيغان 49512

الهاتف: رقم الهاتف: 0214 245 245 616 | رقم الفاكس: 0244 245 616

مكتب بلدة كلينتون

رقم الهاتف: (586) 954-2553

مكتب أورتشارد بارك

هاتف: (716) 662-8550

الموقع الإلكتروني: www.medbiollc.com

إذا كنت تبحث عن شركات قولبة حقن البلاستيك في ميشيغان التي تقدم خدمات قولبة الحقن الطبي، وخدمات تصميم القوالب والخدمات الهندسية المتخصصة، فيمكنك التفكير فيها والاستعانة بها لعرض أسعار مشروعك.

7. Westfall Technik, LLC

ويستفول تكنيك ذ.م.م. هي صناعة من الطراز الأول في مجال قولبة حقن البلاستيك تقدم أدوات فائقة ومنتجات مخصصة عالية الجودة. يقع مقر Westfall Technik في تيمبي بولاية أريزونا، ولدى Westfall Technik قاعدة عملاء واسعة من مختلف الصناعات التي تشمل صناعات الطيران والفضاء والطب والسيارات والمنتجات الاستهلاكية والإلكترونيات والمنتجات الصناعية. وتنظر الشركة إلى نفسها كشركة واعية بيئيًا وهي مورد مفضل للمصنعين الذين يحتاجون إلى الدقة والسرعة والحلول المبتكرة في مجال القولبة بالحقن.

القدرات

حقن القوالب حسب الطلب

تُعد Westfall Technik خبيرة في تصنيع الأجزاء عالية الدقة والدقة من خلال مجموعة من عمليات التشكيل مثل القولبة الدقيقة والقولبة بالحقن متعدد الطلقات. وقد رسّخت الشركة سمعتها في تقديم قدرة إنتاجية موثوقة تمكّن العملاء من الحصول على مكونات تلبي أعلى المواصفات.

حلول الأدوات المتقدمة

بالإضافة إلى ذلك، من خلال تصميم الأدوات وتقنيات صناعة الأدوات، تضمن Westfall Technik أن كل قالب يتم إنشاؤه وفقًا لأعلى المعايير. ويستخدم قسم الهندسة في الشركة أحدث تقنية CAD والنمذجة ثلاثية الأبعاد للتوصل إلى أفضل القوالب أداءً، وبالتالي تقليل الوقت اللازم للتسويق ونفقات الإنتاج الإجمالية.

خبرة في مجال القوالب الدقيقة

تشتهر شركة Westfall Technik بقدرتها على تصنيع الأجزاء باستخدام القوالب الدقيقة؛ الصغيرة والمعقدة نسبيًا.

الصناعات المخدومة

- السيارات

- الأجهزة الطبية

- المنتجات الاستهلاكية

- الإلكترونيات

- الفضاء الجوي

لماذا تختار Westfall Technik؟

- خدمة شاملة: تقدم Westfall Technik مجموعة كاملة من الحلول بدءًا من التصميم والأدوات وحتى التجميع النهائي وفقًا لمتطلبات القولبة بالحقن.

- التكنولوجيا المتقدمة: وعلاوةً على ذلك، تطبق الشركة أحدث التقنيات لضمان الدقة والجودة في العملية بدءاً من صناعة القوالب وحتى توزيع المنتج النهائي.

- الالتزام بالاستدامة: جعلت Westfall Technik كمؤسسة هدفها هو تقليل آثارها على البيئة في الإنتاج والتوزيع.

- فريق من ذوي الخبرة: تمتلك الشركة فريقًا من المهندسين والمصممين الذين يتمتعون بالكفاءة الكافية للتغلب على أي تعقيدات في التشكيل.

تفاصيل الاتصال

موقع

9280 S. Kyrene Rd, Suite 106

تيمبي، أريزونا 85284

الهاتف +1 (702) 829-8681

البريد الإلكتروني: solutions@westfalltechnik.com

ساعات العمل

الإثنين - الجمعة: 8:00 صباحاً - 6:00 مساءً

إذا كنت تبحث عن شركات قولبة حقن البلاستيك بالقرب مني في ميشيغان التي توفر حقن مزدوج، وخدمات القولبة بالحقن الدقيق، يمكنك التفكير فيها والاستعانة بها في عرض أسعار مشروعك.

8. لاكس إنتربرايز

لاكس إنتربرايز كانت في طليعة الشركات الرائدة في مجال الديكور النهائي لأكثر من 60 عاماً. لقد غيرت الطرق التي يتبعها المصممون في وضع تصورهم للمكونات الداخلية والخارجية للمركبات. تتمثل مهمة لاكس في تقديم حلول مبتكرة ومثالية ومستدامة. منتجاتها المتميزة مثل Tessera® 3-D texture and Spinelle™ metal finishes تمكين المصممين من تطوير المرونة في مجموعة واسعة من تصميمات السيارات.

القدرات الأساسية

ديكور داخلي:

طرحت لاكس سلسلة جديدة من المعدن الحقيقي والكروم. وتوفر الشركة مجموعة لا نهائية تقريباً من القوام والألوان للتطعيمات الداخلية. كما تساعد الشركة في التمايز على مستوى التطعيمات لمساعدة صانعي السيارات على تحسين مظهر التصميمات الداخلية للسيارات.

ديكور خارجي:

ليست مجرد زينة فحسب، بل إن أنظمة لاكس لتزيين الديكور الخارجي تقدم الابتكار في مجال السيارات. من الشبكات إلى الزخارف، تزيد منتجاتها من جاذبية السيارة وتوفر في الوقت نفسه حلاً للجوانب الوظيفية مثل الديناميكية الهوائية.

حلول العجلات خفيفة الوزن:

تقوم شركة لاكس بتوريد مجموعات العجلات الخفيفة وأجزائها، مما يساعد مصممي السيارات على إعادة تصور الإمكانيات. لا تُستخدم تكنولوجيا العجلات الخاصة بها ليس فقط لزيادة أداء السيارات، بل أيضاً لجعلها أكثر كفاءة في استهلاك الوقود نظراً لخفة وزنها.

تقنية ألياف الكربون:

لاكس عجلات من ألياف الكربون توفر أداءً عاليًا وحرية تصميم. تُستخدم منتجاتها بشكل رئيسي في صناعة السيارات وتتميز بخصائص خفة الوزن والقوة في نفس الوقت.

ابتكارات السنوات الماضية ورواد السوق

- استحواذ فورجلين لرياضة السيارات: تعتبر عملية الاستحواذ الأخيرة التي قامت بها شركة لاكس على شركة Forgeline Motorsports بداية جيل جديد في أداء العجلات وكذلك التصنيع. يساعد هذا الاستحواذ شركة لاكس على تعزيز مكانتها كشركة رائدة في السوق في مجال العجلات عالية الأداء.

- عجلات عالية الأداء لدودج: تم اختيار لاكس من قبل دودج لتجهيز أسرع سيارة إنتاج في العالم بـ يفتقر إلى ألياف الكربون عجلات لإثبات أنها الأفضل في مكونات السيارات عالية الأداء المصممة بدقة عالية.

- تصميم السيارات الكهربائية مع لوسِد موتورز: كان للاكس دورًا أساسيًا في المساهمة في حلول لوسِد للعجلات من أجل السيارة الكهربائية الرائدة، لوسِد أير, التي تتحدى بشكل مباشر سيارات مرسيدس وBMW وغيرها من عمالقة صناعة السيارات.

الوصول العالمي

تعمل شركة لاكس على نطاق عالمي، ولديها مرافق في أسواق السيارات الرئيسية.

المواقع

المقر الرئيسي: غراند رابيدز، ميشيغان، الولايات المتحدة الأمريكية

يفتقر إلى أوروبا ميونيخ، ألمانيا

يفتقر إلى اليابان طوكيو، اليابان

يفتقر إلى كوريا الجنوبية سيول، كوريا الجنوبية

لاكس المملكة المتحدة أوكسفوردشاير، المملكة المتحدة

لماذا تختار لاكس إنتربرايزز؟

- الابتكار: تعمل لاكس في مجال الأعمال التجارية منذ أكثر من 60 عاماً ولا تزال تبتكر في مجال ديكور السيارات والأداء.

- التخصيص: بينما تمنح شركة لاكس العملاء مرونة في التصميم لا توجد في الشركات الأخرى في حين أن القوام ثلاثي الأبعاد والتشطيبات المخصصة.

- التواجد العالمي: تمتلك شركة لاكس عملياتها في العديد من البلدان، مما يعني أنها تستطيع العمل مع عملاء عالميين وفي الوقت نفسه، تظل ذات صلة بسوق البلد المعني.

إذا كنت تبحث عن شركات قولبة حقن البلاستيك بالقرب مني في ميشيغان التي توفر تكنولوجيا ألياف الكربون، وخدمات تصميم السيارات الكهربائية، يمكنك التفكير فيها والاستعانة بها لعرض أسعار مشروعك.

9. ADAC Automotive

شركة أبوظبي للمطارات هي الشركة الرائدة عالمياً في مجال تصميم وهندسة وتصنيع السيارات. تقدم شركة ADAC Automotive مجموعة كاملة من الخدمات التي يمكن أن تتباهى بتقديمها بطريقة متكاملة بدءاً من بداية الفكرة إلى المنتج النهائي، وذلك من خلال الجودة والإبداع والملاءمة البيئية.

القدرات

التصميم والهندسة:

يوظف المصممون والمهندسون الخبراء في شركة أبوظبي للمطارات أحدث تقنيات المسح والقياس لتقديم منتجات مستدامة ودقيقة التصميم. في تصميم المفهوم وفي تطوير المنتجات، تضمن شركة أبوظبي للمطارات عملية تصميم مفصلة وشاملة للمنتج النهائي.

التصنيع المضاف والنماذج الأولية السريعة:

تجنّب تكاليف الأدوات المرتفعة من خلال اختيار خدمات النماذج الأولية السريعة التي تخلق فرصًا للإنتاج بكميات منخفضة وإجراء العديد من المراجعات. تساعد الخبرة التي تتمتع بها شركة ADAC في مجال التصنيع الإضافي على تقديم أدوات سريعة وفعالة من حيث التكلفة تدفع دورة تطوير المنتج إلى الأمام وتجعل التصاميم تنبض بالحياة.

القولبة بالحقن:

تمتلك شركة ADAC حاليًا أكثر من 80 مكابس حقن الصب بالحقنوالتي تكون بين 240 و1200 طن, مما يسمح لنا بحل أي مشكلة. تساعد قدرة الشركة على القولبة بالحقن في إنتاج كميات كبيرة من المنتجات بدقة عالية من حيث شكل وحجم الأجزاء المنتجة.

التخصيص والتشطيب:

يمكن تقديم خدمات الطلاء والتشطيبات النهائية المخصصة بالطلاء أو حسب متطلبات العميل، مما يمنح مكونات السيارات من ADAC مظهرًا جماليًا ولمسيًا ممتازًا.

تكامل الإلكترونيات:

إن تكامل الإلكترونيات هو بالفعل أحد نقاط قوة فريق الهندسة في شركة أبوظبي للمطارات الذي يستخدم تقنيات ذكية مثل المستشعرات والمشغلات وكذلك الإضاءة.

ضبط الجودة:

يتم تنظيم مراقبة الجودة في معظم المنتجات التي يتم تطويرها في شركة أبوظبي للمطارات وفقًا لمعايير المنظمة الدولية لتوحيد المقاييس (ISO) لإنتاج مخرجات عالية الجودة طوال عملية الإنتاج. وهذا مدعوم بأحدث أدوات القياس ومجموعة من إجراءات الفحص لضمان الجودة.

الصناعات المخدومة

- السيارات

- الالكترونيات الاستهلاكية

- الفضاء الجوي

لماذا تختار ADAC للسيارات؟

الحلول المتكاملة:

تقوم شركة ADAC بتنفيذ خدمات تسليم المفتاح الكاملة للتصميم والتصنيع والتكامل الإلكتروني بدءاً من الفكرة الأولية وحتى المنتج النهائي. هذه العملية السلسة تجعل من الممكن توصيل المنتجات إلى السوق بشكل أسرع بكثير في صناعة السيارات، خاصةً الأجزاء المعقدة.

التقنيات المتقدمة:

من خلال استخدام التصنيع الإضافي ومعدات التشكيل عالية التقنية وتكامل الإلكترونيات، تضمن شركة أبوظبي للمطارات أن منتجاتها ليست متطورة فحسب، بل تعمل وفق أحدث المتطلبات التكنولوجية.

الالتزام بالاستدامة:

الاستدامة هي محور التركيز الرئيسي لشركة ADAC في جميع جوانب عملية الإنتاج بدءاً من توريد المواد وحتى المنتجات نفسها.

ضمان الجودة:

الجودة العالية هي الشغل الشاغل في شركة ADAC، وبهدف تقديم منتجات عالية الجودة، تتبع الشركة ضمان جودة صارم وتقدم نتائج اختبار وتحقق شاملة.

التخصيص والنماذج الأولية:

تركز شركة ADAC على بناء منتجات فريدة من نوعها ونماذج تجريبية سريعة، مما يتيح أيضاً ضبط تفاصيل المنتج في فترة زمنية قصيرة.

للتواصل مع ADAC للسيارات

المقر الرئيسي: 5690 Eagle Dr. SE، غراند رابيدز، ميشيغان 49512

تليفون: (616) 957-0520

إذا كنت تبحث عن شركات قولبة حقن البلاستيك بالقرب مني في ميشيغان التي تقدم خدمات قولبة حقن السيارات، وخدمات قولبة حقن الطيران، يمكنك التفكير فيها والاتصال بها لتقديم عرض أسعار لمشروعك.

10. بلاستيك غرب ميشيغان

شركة غرب ميشيغان للبلاستيكتتعامل في قولبة حقن البلاستيك وتم تشكيلها في 1986. ينصب تركيز الشركة على المنتجات البلاستيكية الدقيقة المصنوعة حسب الطلب لمختلف الصناعات مثل السيارات، والطبية، والحكومية، والإنشاءات. وباعتبارها شركة مبتكرة وذات جودة وكفاءة عالية، فإنها تتعاون مع العملاء لتقديم أفضل المنتجات للجميع.

القدرات الأساسية

منتجات مصبوبة بالحقن عالية الجودة

تفخر شركة بلاستيك غرب ميشيغان للبلاستيك بتقديم أفضل المنتجات المصبوبة. ويعمل فريقهم مع العملاء جنبًا إلى جنب لتحقيق أفضل تصميم للمنتج، وتحديد المواد المناسبة، وإنشاء أدوات دقيقة تتناسب مع أعلى المعايير. يخضع كل منتج يقومون بتصنيعه لعملية صارمة لضمان الجودة قبل طرحه في السوق.

توصيل موثوق به

كما ذكرنا، مع استخدام خلايا العمل الآلية، فإن عملياتهم مستمرة، مما يمكنهم من تسليم الطلبات بسرعة وتلبية كل من المتطلبات العادية والمتطلبات التي تتم في وقت واحد. وتماشياً مع بيان مهمتنا، فإن التسليم سريع ويمكن الاعتماد عليه لتلبية جداول الإنتاج لعملائهم.

الصناعات التي تخدمها

نحن نخدم مجموعة واسعة من الصناعات، بما في ذلك:

السيارات:

تشتمل منتجاتنا على مكونات بلاستيكية متخصصة، وزخارف داخلية، وأجزاء بلاستيكية مصممة هندسياً تزيد من الأداء وتقلل من وزن السيارة.

طبيًا:

إن قولبة الحقن الطبية التي نقدمها دقيقة للغاية وتلتزم بجميع معايير الصناعة المناسبة. مجال تركيزنا هو تصنيع الأجزاء الخاصة بالأجهزة الطبية، ومعدات التشخيص، والاستخدامات الأخرى ذات الصلة في مجال الرعاية الصحية.

البناء:

نحن ننتج مجموعة من المواد البلاستيكية عالية القوة والمقاومة للتآكل لتلبية احتياجات صناعة البناء والتشييد ومنتجات مواد البناء ومعدات البناء.

الموقع وتفاصيل الاتصال:

شركة بلاستيك غرب ميشيغان للبلاستيك

5745 دبليو. 143 أفينيو

هولاند، ميتشيغن 49423

الهاتف: (616) 394-9269 394-616

رقم الفاكس: (616) 394-5240

البريد الإلكتروني: info@wmiplastics.com

إذا كنت تبحث عن بلاستيك حقن القالب الشركات القريبة مني في ميشيغان التي توفر قولبة حقن السيارات بالحقنوخدمات التصنيع المضاف والنماذج الأولية، يمكنك التفكير فيها والاستعانة بها في عرض أسعار مشروعك.

خاتمة

ميشيغان لديها مجموعة غنية من شركات قولبة حقن البلاستيك ذات الخبرة؛ فهي تقدم خدمات ومنتجات مختلفة لتلبية الاحتياجات العديدة لقطاعات السيارات والقطاعات الطبية والإلكترونية وغيرها. تشتهر هذه الشركات بدقتها وإبداعها وقدرتها على تلبية احتياجات العملاء. بالنسبة للشركات التي تحتاج إلى خدمات القولبة بالحقن، فإن هذه الشركات قادرة على تقديم خدمات ممتازة للشركات في ميشيغان.

ومع ذلك، بالنسبة لأولئك الذين يبحثون عن حلول خارج الولايات المتحدة، وخاصة في الصين, Sincere Tech شريك موثوق يوفر مجموعة كاملة من خدمات التشكيل بأسعار معقولة. تعمل شركة Sincere Tech في مجال الأعمال التجارية منذ عقود وتقدم لعملائها منتجات عالية الجودة، وبالتالي يمكنها مساعدتك في الحصول على حلول التصنيع في الصين. نرحب بك للتواصل معهم لفهم المزيد عن منتجاتهم أو كيف يمكنهم مساعدتك في عملك.

يقدم Dongguan Sincere Tech Co., Ltd. Dongguan Sincere Tech Co., Ltd.

يقدم Dongguan Sincere Tech Co., Ltd. Dongguan Sincere Tech Co., Ltd.