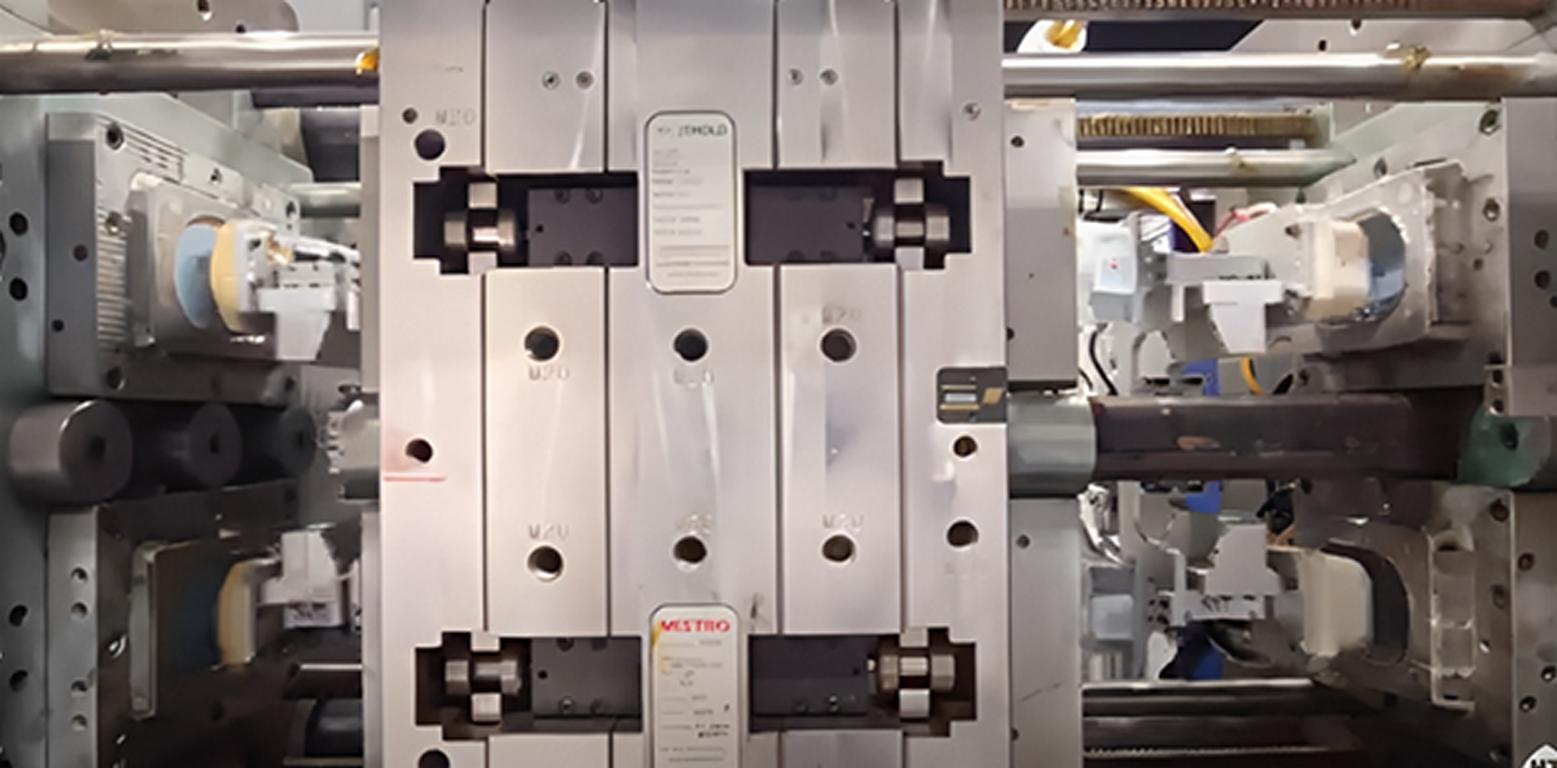

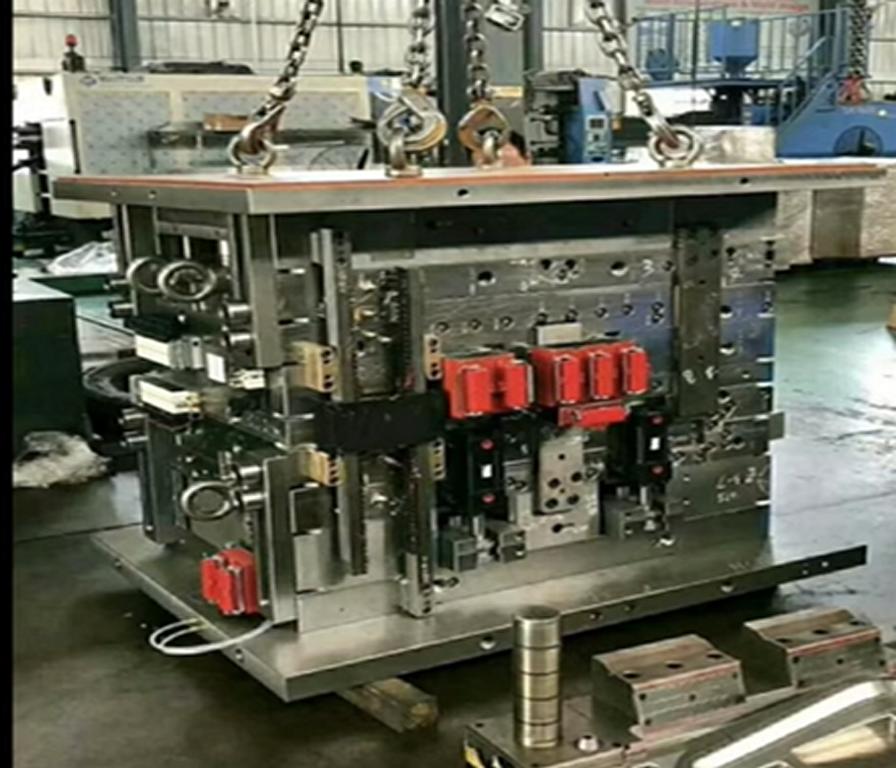

قالب المكدس

صب المكدس: كل ما يجب أن تعرفه

صب المكدس ثورة صريحة في صناعة القولبة بالحقن لأنها تعزز سرعة الإنتاج. في قوالب التكديس، على الأقل تجويفين مضغوطين أو أكثر مما يعني أنه يتم صب أجزاء مختلفة دفعة واحدة لزيادة الكفاءة. ولكن في الوقت الحالي، ما هو القولبة بالتكديس، وكيف تعمل، خاصةً عند مقارنتها بنظيراتها؟ في هذه المقالة، سنقوم بتعريف القولبة بالتكديس، وسنقدم لمحة موجزة عن فوائدها وكذلك كيفية إعادة تشكيلها بسرعة للإنتاج بكميات كبيرة. إلى جانب ذلك، سوف نتعرف على عملية القولبة بالحقن بالتكديس بما في ذلك المواد، وإرشادات التصميم، وكل ما بينهما.

ما هو قالب حقن المكدس؟

يحتوي قالب الحقن المكدس على خطوط فواصل متعددة، أو "طبقات" من التجاويف، يتم إنتاجها عن طريق تكديس أكثر من تجويف قالب واحد فوق بعضه البعض. ويحتوي كل مستوى في القالب على مجموعة أخرى من التجاويف مما يزيد في نفس الوقت من الإنتاج الكلي للماكينات. ولا تستثمر في أدوات إضافية أو العقارات المطلوبة لاستيعابها. بالمقارنة مع القالب العادي الذي لا يمكنه تشكيل جزء في مستوى واحد فقط، فإن القوالب المكدسة المكوّنة في المستوى الرأسي لأكثر من مستوى واحد تصنع الجزء، وبالتالي يكون لها إنتاجية أعلى.

كيف يتم إجراء الصب المكدس؟

فيما يلي مخطط تفصيلي لكيفية إجراء عملية التشكيل المكدس خطوة بخطوة:

1. إغلاق القالب

يحتوي القالب المكدس على سلسلة من التجاويف، وتكون في وضع الوقوف من خلال ترتيب التجاويف بترتيب رأسي. يتم إغلاق القالب أثناء تأرجح صفيحة الماكينة، بحيث يتم محاذاة التجويف والقلب في كل مرحلة في نفس الوقت.

2. حقن المواد

بعد غلقه، يتم حقن البلاستيك المنصهر في تجاويف القالب من خلال ذرب واحد أو عداء ساخن. تدخل المادة إلى كل تجويف في كل مرحلة من مراحل القالب متعدد المستويات. يضمن تصميم أنظمة العداء الساخن توزيع المادة بشكل موحد على جميع درجات التجويف.

3. التبريد والتصلب

بمجرد دخول البلاستيك المنصهر إلى التجاويف يبدأ في التبريد والتصلب. يتيح كل مستوى من القالب تبريد الجزء في وقت واحد. لذلك، لا يجب تمديد وقت الدورة لأنه يمكن إجراء التبريد لكل مجموعة تجويف في وقت واحد.

4. فتح القالب

عندما يتم تبريد البوليمر بشكل كافٍ يقوم نظام بفتح القالب. القالب مخصص لإزالة كل مستوى من القالب في كل مرة. تضمن بعض الميزات أن تكون التجاويف مفتوحة لتسهيل إزالة الأجزاء من القالب بسهولة وسلاسة.

5. الطرد

ثم يقوم نظام طرد القالب بعد ذلك بإلقاء الأجزاء المتصلبة من التجاويف تاركًا قالبًا خاليًا من التجاويف جاهزًا للدورة التالية. والفرق هو أن كل مستوى من مستويات القالب يُطلق أجزائه دفعة واحدة، وبالتالي تحقيق معدل دوران عالٍ في دورة واحدة كاملة. يمكن إخراج الأجزاء الإضافية أو الأكثر تعقيدًا بسهولة باستخدام نوى قابلة للطي أو أنظمة قاذف خاصة.

6. إعادة تدوير العملية

ولكن بمجرد إخراج القالب يغلق القالب مرة أخرى ويستمر في جولة أخرى من التشغيل حتى تكتمل الدورة. نظرًا لأن القوالب المكدسة تتضمن المزيد من مستويات التجويف، يمكن للمصنعين صنع المزيد من الأجزاء في كل دورة. لذا، يمكنهم جعلها أكثر كفاءة دون الحاجة إلى حجم أو حمولة أكبر.

المواد المناسبة لقولبة حقن القالب المكدس

على وجه الخصوص، تعتبر المادة المناسبة مهمة لقولبة حقن القالب المكدس. يجب أن تكون المادة قابلة للتدفق لضمان دخولها إلى جميع الفراغات في الهيكل بشكل جيد. لذلك، تشمل المواد الشائعة المستخدمة ما يلي:

| مادة | قوة الشد | نقطة الانصهار | انكماش العفن | التطبيقات الشائعة | ملكيات |

| البولي بروبلين (PP) | 25-40 ميجا باسكال | 160-170°C | 1.0-2.5% | التعبئة والتغليف، قطع غيار السيارات، الأدوات المنزلية | مقاومة جيدة للمواد الكيميائية، ومناسبة للقولبة عالية السرعة |

| أكريلونيتريل بوتادين ستايرين (ABS) | 40-60 ميجا باسكال | 200-260°C | 0.4-0.8% | السلع الاستهلاكية والإلكترونيات وقطع غيار السيارات | متانة ومقاومة للصدمات وثبات أبعاد جيد |

| البولي ايثيلين (PE) | 10-30 ميجا باسكال | 110-130°C | 1.5-3.5% | الزجاجات والحاويات وأغلفة التغليف | منخفضة الكثافة ومرنة ومثالية للتطبيقات خفيفة الوزن |

| نايلون (PA) | 60-80 ميجا باسكال | 220-260°C | 0.5-1.5% | قطع غيار السيارات، والمكونات الصناعية | مع القوة والصلابة العالية، فإن امتصاص الرطوبة عامل مؤثر في امتصاص الرطوبة |

| البولي كربونات (PC) | 55-75 ميجا باسكال | 260-270°C | 0.5-0.7% | الأقراص الضوئية والإلكترونيات وعدسات السيارات | شفافية ممتازة، ومقاومة الصدمات، وباهظة الثمن |

| بولي إيثيلين تيريفثاليت (PET) | 50-80 ميجا باسكال | 250-260°C | 1.2-2.5% | الزجاجات والتعبئة والتغليف والمكونات الصناعية | قوة عالية، ووضوح، وجيدة للاستخدامات القابلة لإعادة التدوير |

| البوليسترين (PS) | 30-50 ميجا باسكال | 210-250°C | 0.4-0.8% | الحاويات التي تستخدم لمرة واحدة، والعزل، والتعبئة والتغليف | منخفضة التكلفة، جامدة ولكن هشة |

أنواع قوالب التكديس

فيما يلي بعض الأنواع الشائعة من قوالب التكديس التي يمكننا استخدامها في تطبيقات مختلفة;

1. قالب مكدس من مستويين

تحتوي على مستويين من التجويفات التي تنتج ضعف عدد القوالب ذات المستوى الواحد. لذا، فهي تساعد على تلبية الحاجة إلى زيادة الإنتاج دون الحاجة إلى ماكينات إضافية. وهي فعالة من حيث التكلفة لنطاق كمية الإنتاج متوسطة المدى وتتحكم بفعالية في استخدام الماكينات.

2. قالب المكدس ثلاثي المستويات

تحتوي على ثلاثة مستويات تجويف، مما يزيد من الإنتاج بمقدار ثلاثة أضعاف، وهي فعالة للاستخدام في الصناعات التي تكون فيها الإنتاجية مهمة للغاية. بالإضافة إلى ذلك، فهي تقلل من وقت الخمول وتحسن إنتاجية المنتج النهائي دون توسيع المساحة الفعالة للماكينة.

3. قالب المكدس رباعي المستويات

صُمم هذا القالب للقطع ذات الطلب العالي للغاية؛ ويتميز بأربعة تجاويف تضاعف الإنتاج أربع مرات في كل دورة. وهو مثالي للاستخدام حيثما يتم إنتاج كميات كبيرة من السلع مع الحاجة إلى تحقيق تفاوتات متقاربة للغاية.

4. قالب المكدس الدوار

وبطبيعة الحال، يتم تكوين مجموعات متعددة من الصوانى لأداء التشكيل والتبريد في مستويات مختلفة لزيادة معدلات الإنتاج وتقصير زمن الدورة. هذا النظام أكثر كفاءة في وظيفته لأنه ينجز العديد من المهام في دورة واحدة.

5. قالب مكدس لوحة الفهرس

خلال الدورة، ينتقل كل مستوى إلى موضع جديد يسمح بإجراء عمليات متعددة المراحل في قالب واحد. وهو مفيد لتصنيع الأجزاء التعاقدية التي قد تحتاج إلى عمليات مختلفة في دورات مختلفة.

6. قالب الكومة الأساسية القابلة للطي

وهي مثالية لطرد الأجسام ذات الأجزاء المضغوطة بشكل معقد مثل الخيوط أو القطع السفلية. وهي تعمل بشكل مثالي لإنتاج الأجزاء البلاستيكية المعقدة التي قد يكون من الصعب نزعها دون التسبب في تأثير على الجزء. لذا، فإن النوى تقلل من فرص التصاق الطبقات ببعضها البعض أو سحب النواة في الطبقة أعلاه أثناء الطرد.

7. قالب المكدس الهجين

القوالب المكدسة عبارة عن قوالب خاصة تتكون من قالبين أو أكثر تُعرف أحيانًا باسم القوالب الترادفية أو الدوارة والقوالب المكدسة الهجينة مع تقنيات صب أخرى. يتيح هذا التصميم إمكانية إنتاج الأجزاء حيث تتم عمليات التشكيل في قالب واحد. ينتج عن ذلك نظام متعدد الوظائف، يمكنه تشكيل مكونات معقدة ذات خصائص متنوعة في دورة واحدة.

مقارنة بين القوالب المكدسة والقوالب الترادفية

فيما يلي جدول مختصر للمقارنة بين القوالب المكدسة والقوالب الترادفية;

| ميزة | قوالب التكديس | القوالب الترادفية |

| هيكل القالب | مستويات متعددة من التجاويف المكدسة عمودياً. | قالبان يعملان جنبًا إلى جنب، جنبًا إلى جنب. |

| العملية | يتم ملء جميع مستويات التجويف وإخراجها في وقت واحد. | يتم تشغيل القوالب بالتناوب، حيث يمتلئ أحدهما بينما يبرد الآخر. |

| وقت الدورة | ~20-30% زمن دورة أقصر مقارنة بالقوالب المفردة. | ~10-20% أطول بسبب عمليات القوالب المتناوبة. |

| مخرجات الإنتاج | إخراج عالي (2x، 3x، 4x، 4x حسب مستويات العفن). | زيادة معتدلة في الإنتاج (1.5 ضعف إلى ضعفين مقارنة بالقالب الواحد). |

| تعقيد الجزء | الأفضل للأجزاء البسيطة إلى المتوسطة التعقيد. | مناسبة للأجزاء الأكثر تعقيداً أو العمليات متعددة المراحل. |

| استخدام المواد | نظام عداء واحد مشترك بين جميع مستويات التجويف. | قد تكون هناك حاجة إلى أنظمة تشغيل منفصلة لكل قالب. |

| كفاءة الطاقة | أكثر كفاءة (وفورات في الطاقة تبلغ حوالي 10-151 تيرابايت 5 تيرابايت بسبب العمليات المتزامنة). | أقل كفاءة قليلاً بسبب العمليات المتناوبة. |

| حالة الاستخدام المثالية | إنتاج كميات كبيرة من الأجزاء المتطابقة. | يتطلب إنتاج الأجزاء المعقدة مراحل صب مختلفة. |

اختيار نظام القالب المناسب لقوالب التكديس الخاصة بك

إليك بعض الطرق التي يمكنك من خلالها اختيار النظام المناسب لقوالب التكديس;

- تجاويف متعددة: تمكن من تصنيع عناصر متشابهة لتقليل الوحدة تكلفة حقن القالب وزيادة العائد.

- تصميم مدمج: إن تخصيص التجاويف في الأعمدة الرأسية يقلل من مساحة الأرضية، خاصةً في منشأة ذات مساحة محدودة.

- كفاءة التبريد المحسّنة: توفر هياكل التبريد التقليدية والمقترنة بالتدفق المعاكس تبريدًا فعالاً في جميع التجاويف. وبالإضافة إلى ذلك، تتميز بتقليل زمن الدورة وتحسين جودة القِطع.

- آلية طرد مبسطة: تساعد طرق الطرد المتقدمة في طرد الأجزاء دون التسبب في أي ضرر لتلك الأجزاء.

- تقنية العدّاء السريع: يقلل من نفايات مواد الستايروفوم ويضمن ملء متساوٍ حيث يتم الاحتفاظ بالبلاستيك في حالته المنصهرة قبل دخوله في التجاويف.

اختيار نظام المشعب للقوالب المكدسة

- التوافق المادي: تحقق مما إذا كان هيكل ووظائف النظام المتشعب يفي بخصائص التدفق والخصائص الحرارية لتلك المواد المحددة المستخدمة في تصنيع لوحة الدارة.

- توزيع التدفق: اختر تجويفًا بتصميم يسمح بتوزيع متساوٍ للمادة على جميع المستويات لمنع فقدان الضغط

- التحكم في درجة الحرارة: حدد النظام الذي يتحكم في درجة الحرارة للتأثير على لزوجة الجزء أو جودة المادة.

- سهولة الصيانة: اختر تصميمًا قابلًا للتفكيك نظرًا لأن المنتجات تحتاج إلى صيانة وتنظيف منتظمين.

- قابلية التوسع: البحث عن نظام مشعب يمكن تغييره أو إضافته على الفور ليتوافق مع الإنتاج المستقبلي.

تطبيقات القوالب المكدسة

تُستخدم القوالب المكدسة بشكل شائع في الصناعات التي تتطلب إنتاج كميات كبيرة، مثل:

- هيكل السيارة وتصميمها الداخلي أو مكونات السيارة وأغلفتها.

- المنتجات الاستهلاكية (العبوات والأغطية)

- أخرى (محاقن، أغطية)

- الإلكترونيات (المبيت والتوصيل)

مزايا قوالب التكديس

- زيادة الطاقة الإنتاجية بنسبة آلاف بالمائة

- الاستخدام الفعال للمواد

- انخفاض تكاليف العمالة

- وعادةً ما يؤدي ذلك إلى تقليل متطلبات المساحة الأرضية للمرافق المتنوعة.

- عائد مرتفع على الاستثمار

عيوب القوالب المكدسة

- تكلفة مقدمة أعلى

- تصميم القالب المعقد والحاجة إلى الإصلاح المتكرر

- يستدعي ذلك طريقة أعلى وأكثر دقة ويتم التحكم فيها بواسطة آلات أكثر تقدمًا.

- احتمال حدوث خطأ في جودة الأجزاء إذا لم تكن متوازنة بشكل مناسب

المفاهيم الخاطئة فيما يتعلق بصب المكدس.

- خرافة: قوالب التكديس مكلفة للغاية بالنسبة للشركات الصغيرة. الحقيقة: هذا دائمًا ما يكون مكلفًا في الإجراء الأولي ولكنه يساعد أيضًا في توفير الكثير من المواد المستهلكة ووقت الإنتاج على المدى الطويل.

- خرافة: القوالب المكدسة هي عيب جودة الجزء. الحقيقة: التصميم الجيد يفرض أن يكون جزء معين بنفس الجودة بغض النظر عن مستوى تجويفه.

حالات الاستخدام المثالية للقوالب المكدسة

تُعد القوالب المكدسة مثالية في الإعدادات التي تتطلب تغييرات متكررة في القالب المسخن، حيث يكون الحمل كبيرًا نسبيًا بالنسبة لحجم القالب، وفي التطبيقات التي يتم فيها استبدال القالب بشكل دوري بقالب مبرد.

القوالب المكدسة هي الأنسب للحالات التي تتطلب كميات كبيرة من جزء واحد خاصةً في عمليات الإنتاج. وهي مهمة بشكل خاص في الصناعات التي تتطلب دقة كبيرة مثل صناعة التعبئة والتغليف، وخاصة تصنيع منتجات التغليف الاستهلاكية وصناعة الأجهزة الطبية.

خاتمة

في الختام، يعد قولبة القوالب المكدسة واحدة من أكثر تقنيات الإنتاج فعالية والتي يمكن أن تحسن بشكل كبير من معدل إنتاج العديد من المنتجات في خط الإنتاج، خاصة في صناعة خطوط الإنتاج العالية. ومع ذلك، يمكن للقوالب المكدسة أن تزيد من كثافة التجاويف دون تكبير حجم الماكينة للمساعدة في تحقيق قيمة إنتاج عالية بتكلفة أقل لوحدة القولبة بالحقن. لذا، تعرف على الأنواع والمواد واعتبارات التصميم. لذلك، يمكنك تعظيم مزايا القولبة بالتكديس.

الأسئلة الشائعة

ما هو قولبة حقن القالب المكدس؟

إنها طريقة تستخدم العديد من التجاويف لتصنيع العديد من صب الأجزاء مرة واحدة في كل دورة.

ما هي المواد التي يمكن استخدامها في قوالب التكديس؟

البولي بروبيلين بولي بروبيلين وABS والنايلون هي بعض المواد المصقولة المتاحة.

ما الفرق بين القوالب المكدسة والقوالب الترادفية؟

في حين أن القوالب المكدسة تصنع أجزاء متشابهة في نفس الوقت، فإن النوع الثاني من القوالب، القوالب الترادفية تصنع أجزاء على مراحل مختلفة.

ما هي القطاعات التي تفيد فيها قوالب التكديس؟

كل أنواع الشركات المصنعة تقريبًا مثل شركات تصنيع السيارات والتعبئة والتغليف والطب والإلكترونيات وغيرها.

كيف تعمل تقنية العداء الساخن على تحسين قولبة المكدس؟

فهو يقلل من هدر المواد ويقلل من إهدار المواد وإكمال تجاويف الجدران بشكل صحيح.

هل قوالب التكديس باهظة الثمن؟

تكلفتها في البداية أعلى من الماكينات الأخرى، ولكن، كفاءة إنتاجها أعلى بكثير.