ما هو حاجز تبريد القوالب بالحقن

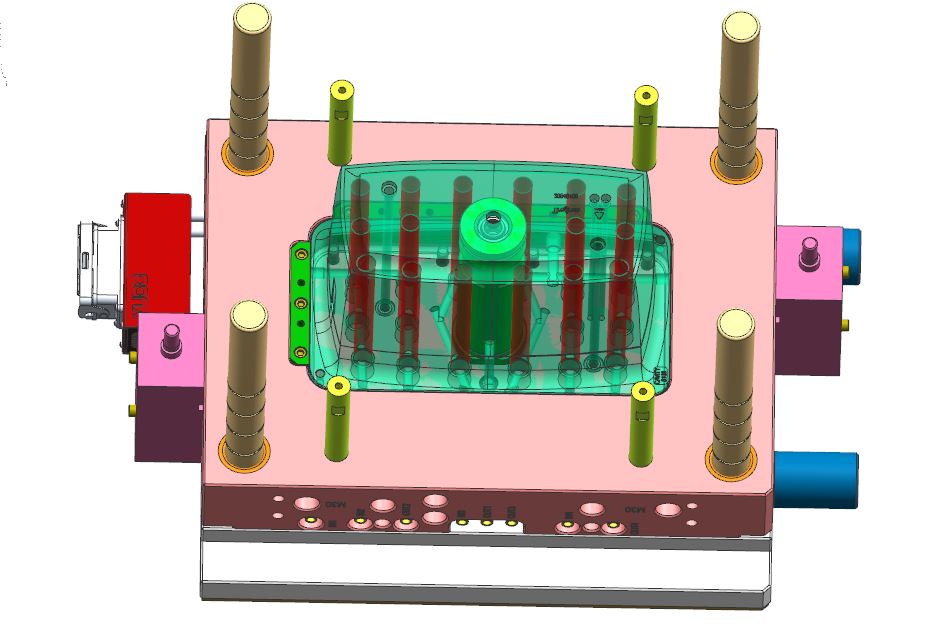

يشير حاجز تبريد قالب الحقن في قولبة الحقن إلى مكوّن أو هيكل مصمم لتعزيز عملية تبريد القالب أثناء دورة القولبة بالحقن. القولبة بالحقن هي عملية تصنيع يتم فيها حقن البلاستيك المنصهر في تجويف القالب لتشكيل شكل معين. يعد التبريد الفعال أمرًا بالغ الأهمية في هذه العملية لضمان التصلب المناسب للبلاستيك وتحقيق أجزاء مصبوبة عالية الجودة.

عادةً ما يتم وضع حواجز تبريد قوالب الحقن داخل تجويف القالب لتنظيم وتحسين تبريد البلاستيك المحقون. يمكن أن تتخذ هذه الحواجز أشكالاً مختلفة، مثل الزعانف أو القنوات أو غيرها من الهياكل، ويتم وضعها بشكل استراتيجي للتحكم في تدفق سائل التبريد (عادةً الماء أو الزيت) عبر القالب. والغرض الأساسي من حواجز التبريد هو استخلاص الحرارة من البلاستيك المنصهر بسرعة، مما يسهل التصلب بشكل أسرع وأكثر اتساقًا.

من خلال استخدام حواجز تبريد القوالب، يمكن للمصنعين تحسين أوقات الدورات، وتعزيز ثبات أبعاد الأجزاء المقولبة، وتقليل مخاطر العيوب، وفي النهاية زيادة الكفاءة الكلية لعملية التشكيل بالحقن. يعتمد تصميم حواجز التبريد ووضعها على عوامل مثل هندسة الجزء المقولب والمواد المستخدمة والمتطلبات المحددة لعملية التشكيل.

أهمية حاجز تبريد قالب الحقن في القالب بالحقن

تلعب حواجز تبريد القوالب دورًا حاسمًا في عملية التشكيل بالحقن، وتكمن أهميتها في عدة جوانب رئيسية:

- تقليل زمن الدورة: تساعد حواجز التبريد الفعالة في تبريد أسرع وأكثر اتساقًا للجزء المقولب. من خلال تحسين عملية التبريد، يمكن تقليل زمن الدورة الكلية لعملية التشكيل بالحقن. تساهم أوقات الدورات الأقصر في زيادة معدلات الإنتاج وتحسين الكفاءة التشغيلية.

- ثبات الأبعاد: التبريد المناسب ضروري لتحقيق دقة الأبعاد والاستقرار في الأجزاء المقولبة. وتساعد حواجز التبريد في التحكم في معدل التبريد، مما يمنع التواء أو تشوه المنتج النهائي. يساعد التبريد المتسق والمضبوط في الحفاظ على الأبعاد المطلوبة للمكونات المقولبة.

- تحسين الجودة: يقلل التبريد المنتظم من احتمالية حدوث إجهادات داخلية، وعلامات غرق، وعيوب أخرى في الأجزاء المقولبة. من خلال منع التبريد غير المتساوي، تساهم حواجز التبريد في الحصول على منتجات نهائية ذات جودة أعلى مع عيوب سطحية أقل وسلامة هيكلية معززة.

- اختيار المواد وتحسين المعالجة: المواد المختلفة لها متطلبات تبريد متميزة. تسمح حواجز التبريد بتخصيص عملية التبريد بناءً على المادة المحددة المستخدمة. هذه المرونة ضرورية لتحسين معلمات القولبة بالحقن وتحقيق خصائص المواد المطلوبة في المنتج النهائي.

- كفاءة الطاقة: تساهم حواجز التبريد الفعالة في توفير الطاقة من خلال السماح بالتحكم الدقيق في عملية التبريد. من خلال تبريد القالب بفعالية أكبر، من الممكن تقليل مقدار الوقت الذي يقضيه القالب في مرحلة التبريد، مما يؤدي إلى كفاءة الطاقة وتوفير التكاليف على المدى الطويل.

- عمر الأدوات الممتد: يساعد التبريد المناسب في إدارة الضغوط الحرارية التي يتعرض لها القالب. ومن خلال منع السخونة الزائدة وضمان التوزيع المتساوي لدرجة الحرارة، تساهم حواجز التبريد في إطالة عمر ومتانة قالب الحقن، مما يقلل من تكاليف الصيانة ووقت التوقف عن العمل.

وباختصار، تُعد حواجز تبريد قوالب الحقن ضرورية لتحسين عملية القولبة بالحقن، وتحسين جودة المنتجات المصبوبة، وتقليل أزمنة الدورات، وتعزيز الكفاءة التشغيلية الإجمالية في الصناعة التحويلية.

ماذا يفعلون لتبريد العفن؟ الفقاعات والحواجز

فقاعات مبرد المياه والحاجز هما قسمان من خطوط التبريد التي تحول تدفق سائل التبريد إلى مناطق تفتقر عادةً إلى التبريد. قنوات التبريد عادةً ما يتم حفرها من خلال تجويف القالب واللب. ومع ذلك، قد يتكون القالب من مناطق بعيدة جدًا لاستيعاب قنوات التبريد العادية. تتضمن الطرق البديلة لتبريد هذه المناطق بشكل موحد مع بقية الجزء استخدام حواجز أو فقاعات أو دبابيس حرارية، كما هو موضح أدناه.

الحواف

إن حاجز القالب هو في الواقع قناة تبريد محفورة بشكل عمودي على قناة التبريد الرئيسية خط التبريدبشفرة تفصل ممر تبريد واحد إلى قناتين نصف دائريتين. يتدفق سائل التبريد في جانب واحد من الشفرة من خط التبريديدور حول الطرف إلى الجانب الآخر من الحاجز، ثم يتدفق مرة أخرى إلى خط التبريد الرئيسي.

وتوفر هذه الطريقة أقصى قدر من المقاطع العرضية لسائل التبريد، ولكن من الصعب تركيب المقسم في المركز بالضبط. قد يختلف تأثير التبريد ومعه توزيع درجة الحرارة على جانب واحد من القلب عن ذلك الموجود على الجانب الآخر. يمكن التخلص من هذا العيب في حل اقتصادي، فيما يتعلق بالتصنيع، إذا كانت الصفيحة المعدنية التي تشكل الحاجز ملتوية. على سبيل المثال، يقوم الحاجز الحلزوني، كما هو موضح في الشكل 2 أدناه، بنقل سائل التبريد إلى الطرف والعودة على شكل حلزوني. وهو مفيد للأقطار من 12 إلى 50 مم ويجعل توزيع درجة الحرارة متجانس للغاية. وثمة تطور منطقي آخر للحواجز وهو النوى الحلزونية أحادية أو مزدوجة الطلقة كما هو موضح في الشكل 2 أدناه.

الفقاعات

تشبه فقاقيع تبريد القوالب فقاقيع التبريد بالقالب باستثناء أنه يتم استبدال الشفرة بأنبوب صغير. يتدفق سائل التبريد إلى قاع الأنبوب و"يخرج "فقاعات" من الأعلى، كما تفعل النافورة. ثم يتدفق سائل التبريد إلى أسفل حول الجزء الخارجي من الأنبوب لمواصلة تدفقه عبر قناة التبريد.

يتم تحقيق التبريد الأكثر فعالية للقلوب النحيلة باستخدام الفقاعات. يجب ضبط قطر كل منهما بطريقة تجعل مقاومة التدفق في كلا المقطعين العرضيين متساوية. وشرط ذلك هو:

القطر الداخلي/القطر الخارجي = 0.707

فقاعات تبريد القوالب متوفرة تجارياً وعادةً ما يتم تثبيتها في القلب، كما هو موضح في الشكل 3 أدناه. حتى قطر 4 مم، يجب أن تكون الأنابيب مشطوفة في النهاية لتوسيع المقطع العرضي للمخرج؛ وهذه التقنية موضحة في الشكل 3. يمكن استخدام الفقاعات ليس فقط من أجل تبريد قلب القالب، ولكن أيضًا لتبريد أقسام القوالب المسطحة التي لا يمكن تجهيزها بقنوات مثقوبة أو مطحونة.

الشكل 3. (يسار) الفقاعات مثبتة في القلب. (على اليمين) فقاعات مشطوفة لتوسيع المخرج

ملاحظة: نظرًا لأن كلاً من حواجز تبريد القالب والفقاعات لها مناطق تدفق ضيقة، تزداد مقاومة التدفق. لذلك، يجب توخي الحذر في تصميم حجم هذه الأجهزة. يمكن بسهولة نمذجة سلوك التدفق ونقل الحرارة لكل من الحواجز والفقاعات وتحليلها من خلال تحليل التبريد C-MOLD.

المسامير الحرارية

الدبوس الحراري هو بديل لقالب الحقن الحواجز والفقاعات. وهي عبارة عن أسطوانة محكمة الغلق مملوءة بسائل. يتبخر السائل عندما يسحب الحرارة من فولاذ الأداة ويتكثف عندما يطلق الحرارة إلى سائل التبريد، كما هو موضح في الشكل 4. تبلغ كفاءة نقل الحرارة للمسمار الحراري عشرة أضعاف الأنبوب النحاسي تقريبًا. للحصول على توصيل حراري جيد، تجنب وجود فجوة هوائية بين المسمار الحراري والقالب، أو املأها بمادة مانعة للتسرب عالية التوصيل.

تبريد النوى النحيلة

إذا كان القطر أو العرض صغيرًا جدًا (أقل من 3 مم)، فإن التبريد بالهواء فقط هو المجدي. يتم نفخ الهواء في القوالب من الخارج أثناء فتح القالب أو يتدفق من خلال فتحة مركزية من الداخل، وهذا الإجراء، بالطبع، لا يسمح بالحفاظ على درجة حرارة القالب بدقة.

يتم تحقيق تبريد أفضل للقلوب النحيلة (تلك التي يقل قياسها عن 5 مم) باستخدام إدخالات مصنوعة من مواد ذات توصيل حراري عالٍ، مثل النحاس أو مواد البريليوم والنحاس. هذه التقنية موضحة في الشكل 6 أدناه. يتم تركيب هذه الإدخالات بالضغط في القلب وتمتد مع قاعدتها، التي لها مقطع عرضي كبير قدر الإمكان، إلى قناة تبريد.

تبريد النوى الكبيرة

بالنسبة لأقطار القلب الكبيرة (40 مم وأكبر)، يجب ضمان النقل الإيجابي لسائل التبريد. يمكن القيام بذلك باستخدام إدخالات يصل فيها سائل التبريد إلى طرف اللب من خلال تجويف مركزي ويتم توجيهه من خلال لولب إلى محيطه، وبين اللب والإدخال بشكل حلزوني إلى المخرج، كما هو موضح في الشكل 7. يضعف هذا التصميم القلب بشكل كبير.

نوى أسطوانة التبريد

يجب أن يتم تبريد قلب الأسطوانة والأجزاء الدائرية الأخرى بلولب مزدوج، كما هو موضح أدناه. يتدفق سائل التبريد إلى طرف القلب في لولب واحد ويعود في لولب آخر. ولأسباب تصميمية، يجب أن يكون سمك جدار القلب 3 مم على الأقل في هذه الحالة.